双列圆锥滚子轴承支承的车辆驱动桥主减速器轴系固有特性分析

温保岗,杨磊, 王美令,康乃正,雷良育

(1.大连工业大学 机械工程与自动化学院,辽宁 大连 116034;2.浙江兆丰机电股份有限公司,杭州 311232;3.大连交通大学 机车车辆工程学院,辽宁 大连 116028)

1 概述

目前,商用货车及皮卡的主减速器主轴普遍采用单列圆锥滚子轴承支承(图1a),而随着车辆主减速器功率的增加,对轴承的承载能力要求更高,已有企业采用双列圆锥滚子轴承作为主动轴的支承结构(图1b)。主动轴支承结构更改为双列圆锥滚子轴承将会引起轴系固有特性的变化,此外,安装过程中的轴向载荷也会改变双列圆锥滚子轴承的刚度特性,进一步对轴系固有特性产生影响。因此,开展车辆驱动桥主减速器轴系固有特性分析对于轴承结构的换代具有重要的研究意义和工程实用价值。

1—锁紧螺母;2—连接凸缘;3—减速器壳体;4—轴承;5—主轴;6—隔套图1 车辆主减速器主轴的支承结构Fig.1 Supporting structure of main shaft of vehicle main reducer

国内外学者对轴承刚度及固有特性进行了较为系统的研究。文献[1]推导了轴向预紧下圆锥滚子轴承刚度的计算公式,试验数据表明该公式的误差较小,可用于实际工况;文献[2]在考虑预紧状态下得出了不同外载荷时圆锥滚子轴承刚度的计算方法;文献[3]在考虑油膜厚度的基础上推导了圆锥滚子轴承综合刚度的计算方法;文献[4]基于机床主轴建立了主轴系统动力学模型,通过改变支承轴承放置方式改变主轴系统的固有特性;文献[5]基于臂式主轴机构,通过施加一定预紧力满足主轴系统对刚度的要求,并研究了轴承预紧力与系统固有频率之间的关系;文献[6]基于汽车减速器主轴系统,通过改变轴承固定方式提高汽车后桥主减速器的支承刚度,进而改变轴系固有特性;文献[7]提出改变转子系统的支承刚度可以调整系统的固有频率,减小横向振动;文献[8]建立了磨床主轴模型,分析了预紧力对系统刚度和振动的影响,得到了预紧力与轴承支承刚度和主轴振动的关系曲线;文献[9]基于有限元法和子结构法建立了主轴系统动力学模型,结合ANSYS研究了轴承支承跨距对主轴刚度和系统动力学特性的影响;文献[10]通过建立轴承-转子模型研究了轴承预紧力对轴承刚度及主轴固有特性的影响;文献[11]通过试验证明对轴承施加合适的预紧力能够提高轴承支承刚度,也有利于改善轴系性能。

然而,现有研究大多针对单列圆锥滚子轴承,尚未开展双列圆锥滚子轴承支承下车辆主减速器轴系动力学特性的分析;因此,本文针对双列圆锥滚子轴承支承的车辆驱动桥主减速器轴系展开研究,基于有限元理论建立双列圆锥滚子轴承刚度模型及其支承下的轴系动力学模型,分析支承轴承改变前后轴系固有特性的变化,为双列圆锥滚子轴承的设计、应用提供理论支撑。

2 双列圆锥滚子轴承刚度模型

2.1 双列圆锥滚子轴承刚度有限元模型

减速器轴系中的双列圆锥滚子轴承如图2所示,其外圈为一体式结构,内圈分为左、右两部分。轴承主要结构参数见表1。

图2 双列圆锥滚子轴承结构示意图Fig.2 Structure diagram of double row tapered roller bearing

表1 双列圆锥滚子轴承的结构参数Tab.1 Structural parameters of double row tapered roller bearing

设定轴承材料为GCr15,将轴承进行一定的简化,忽略对计算结果影响较小的倒角、凹槽、保持架等元素,采用ANSYS建立的双列圆锥滚子轴承三维模型如图3所示。

图3 双列圆锥滚子轴承三维模型Fig.3 Three dimensional model of double row tapered roller bearing

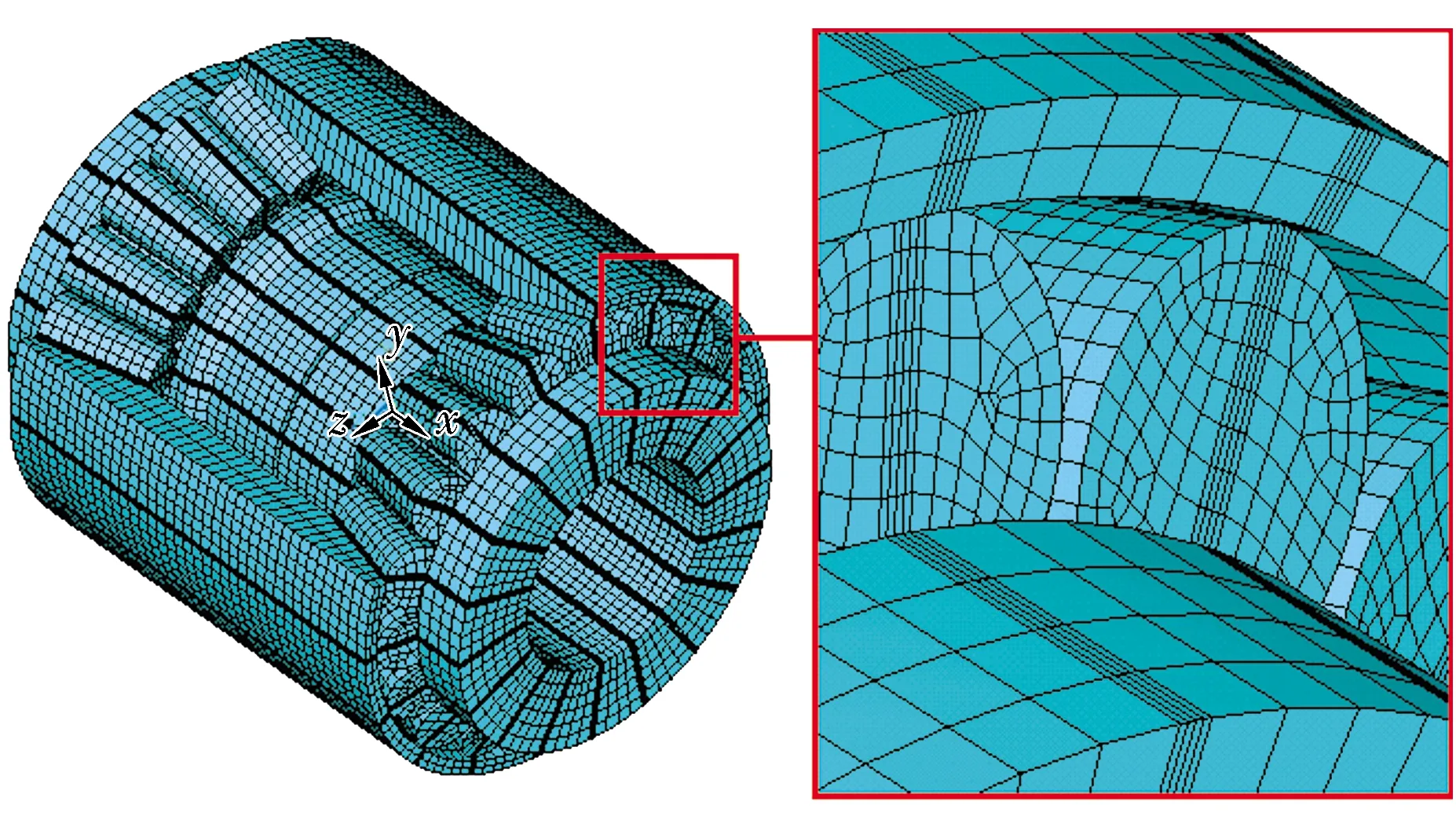

轴承模型单元采用Solid45,网格划分采用扫略分网方式,通过旋转和平移工作平面完成对双列圆锥滚子轴承的切片处理,并采用接触区域局部细化。最小网格尺寸为1 mm,有限元模型中共包含网格数187 445,节点数193 405,网格划分后的模型如图4所示。

图4 双列圆锥滚子轴承网格划分模型Fig.4 Meshing model of double row tapered roller bearing

接触单元选用Conta174和Targe170定义,具体接触对设置如图5所示。考虑轴承的装配、安装以及运行情况,约束轴承外圈外表面节点的全自由度,内圈节点z方向的转动自由度以及滚动体节点的周向自由度,在轴承内圈上施加14 kN的径向载荷及7 kN的轴向载荷,约束设置如图6所示。

图5 双列圆锥滚子轴承接触对设置Fig.5 Contact pair setting of double row tapered roller bearing

图6 双列圆锥滚子轴承约束及载荷施加示意图Fig.6 Diagram of restraint and applied load of double row tapered roller bearing

轴承径向刚度Kr为[10]

(1)

式中:ΔFr为作用在轴承上的径向载荷的变化量;Δδr为径向载荷作用下轴承中心径向偏移量的变化量,可通过轴承内圈有限元的位移点获取。

2.2 双列圆锥滚子轴承刚度计算模型

双列圆锥滚子轴承径向刚度解析计算公式为[1]

(2)

式中:L为滚子全长;Lwe为滚子有效长度,且Lwe=L-2r;Fa为轴承所受轴向载荷;ψj为某个滚动体中心与受力最大滚动体中心之间的夹角。

2.3 结果对比

径向载荷为14 kN时,双列圆锥滚子轴承在不同轴向载荷下的径向刚度如图7所示,由图可知,2种刚度计算结果的数量级相同且变化趋势一致,有效验证了刚度有限元模型的准确性。有限元分析结果略小于数值计算结果,这是由于工程计算模型将轴承内外圈进行了刚性化处理及一定的假设,而有限元模型是将轴承内外圈进行了柔性化处理,因此有限元计算结果更符合实际情况。此外,双列圆锥滚子轴承的径向刚度随着轴向载荷增加而增大,这是由于轴向载荷使承载的滚动体增加,抵抗变形的能力增强,从而导致径向刚度增大。

图7 双列圆锥滚子轴承径向刚度随轴向载荷的变化Fig.7 Variation of radial stiffness with axial load of double row tapered roller bearing

3 双列圆锥滚子轴承支承轴系的力学模型

以某皮卡车辆驱动桥为研究对象,其支承部分由主轴、壳体和双列圆锥滚子轴承组成,具体支承结构如图8a所示。考虑主轴支承为非刚性,将双列圆锥滚子轴承简化为弹性支承,支点位置在接触线与主轴轴线的交点处。主轴固有特征主要表现为径向振型,为研究主轴的径向固有特性,将轴承径向刚度等效为等效弹簧支承,双列圆锥滚子轴承支承主轴系统的力学简化模型如图8b所示。

图8 双列圆锥滚子轴承支承轴系及其简化力学模型Fig.8 Supporting shafting of double row tapered roller bearing and its simplified mechanical model

设定主轴材料为20CrMnTiH,采用Solid185单元,扫略分网网格划分形式建立轴系模型,模型中共包含网格数124 778,节点数23 989。施加Combin14弹簧单元并定义刚度实常数,数值大小由轴承刚度特性分析确定。最后定义主轴的约束,即约束弹簧单元外侧节点的所有自由度,如图9所示。

图9 轴系有限元模型Fig.9 Finite element model of shafting

4 双列圆锥滚子轴承对轴系固有特性的影响

4.1 支承结构

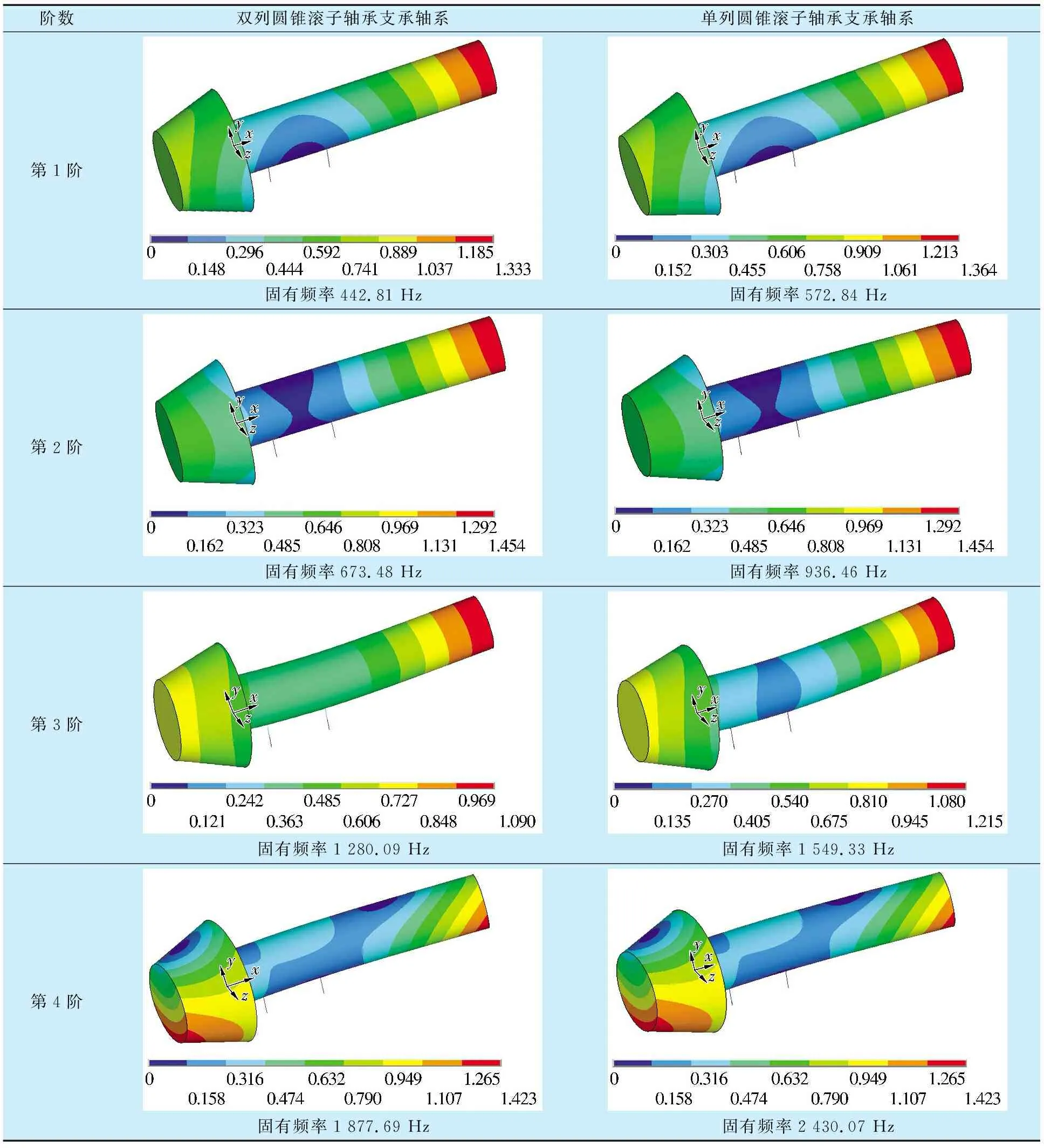

径向载荷14 kN,轴向载荷7 kN的额定工况下,基于Block Lanczos法求取轴系的前4阶模态,其振型及固有频率见表2。分析可知:

表2 轴系前4阶振型及其固有频率Fig.2 The first four modes and natural frequencies of shafting

1)轴承支承结构替换后,主轴的振型基本一致。1,2阶振型为主轴末端垂直,水平弯曲;3,4阶振型为主齿轮端垂直,水平弯曲。

2)主轴的前4阶固有频率主要表现为主轴径向弯曲振型,没有表现出轴向振型,与前文在主轴模型简化时重点关注径向固有特性相吻合。

3)与单列圆锥滚子轴承支承轴系相比,双列圆锥滚子轴承支承轴系的固有频率变小。这是由于双列圆锥滚子轴承两列滚子间的跨距小(58 mm,而原有结构两套轴承间的跨距为82 mm),主轴悬臂端较长导致悬臂端参振质量增加,虽然双列圆锥滚子轴承支承轴系的刚度增大,但固有频率有所下降。因此,在车辆驱动桥主减速器中使用双列圆锥滚子轴承支承时,需要校核轴系的固有特性,避免因频率发生变化而引起共振。

4.2 轴向载荷

主减速器的工作状态发生变化会导致其轴向载荷发生变化,从而影响轴系固有特性。不同轴向载荷下双列圆锥滚子轴承支承轴系的1阶固有频率计算结果如图10所示,随着轴向载荷的增加,双列圆锥滚子轴承支承轴系的1阶固有频率增大。这是由于双列圆锥滚子轴承的径向刚度随着轴向载荷的增加而增大(图7),进而导致轴系固有频率增加。

图10 轴系固有频率随轴向载荷的变化Fig.10 Variation of shafting natural frequency with axial load

4.3 小结

综上可知,车辆驱动桥主减速器轴系固有特性取决于主轴支承结构及其支承轴承的刚度。采用双列圆锥滚子轴承的减速器主轴支承结构使主轴固有特性发生了改变,而且轴承载荷变化也会使轴系固有频率发生变化。

5 结论

通过建立双列圆锥滚子轴承刚度模型及主减速器轴系力学模型,分析不同支承轴承及不同轴向载荷对车辆驱动桥主减速器轴系固有特性的影响,得到如下结论:

1)车辆驱动桥主减速器轴系固有特性主要取决于主轴支承结构及其支承轴承的刚度。

2)采用双列圆锥滚子轴承支承的减速器主轴与原有结构相比,主轴振型基本一致,但由于跨距减小、悬臂端增加导致固有频率变小,因此支承结构设计时需要校核轴系固有特性,避免因频率变化引起共振。

3)轴向载荷增加使双列圆锥滚子轴承的刚度增大,进而引起轴系固有频率的增加,因此轴系固有特性分析时需综合考虑支承结构与轴向载荷。