GCr15轴承钢比磨削力建模

陈永清,赵坤, 郭建亮,陈廉清

(1.宁波工程学院,浙江 宁波 315211;2.宁波慈兴轴承有限公司,浙江 宁波 315300)

GCr15是常用的滚动轴承材料[1-2],其综合力学性能良好,但磨削加工中极易产生表面烧伤和裂纹等缺陷,这些缺陷的发展机理异常复杂,是磨削力等物理现象综合作用的结果。研究不同条件下磨削力的大小是探索磨削加工缺陷发展规律的一条合理途径,而且,通过预测磨削力可实现对磨削温度、效率和成本的有效控制[3]。

为建立磨削力的预测模型,国内外学者通过长期的理论和试验提出了各种建模方法。磨削加工的本质是大量磨粒对工件表面材料的滑擦、耕犁和磨削作用[4],其中只有磨削作用可将材料去除,是真正有用的部分。由于磨削过程的复杂性和不确定性[5],使磨削力理论的建模研究难以突破,而形状、位姿和空间分布均无规律可循的磨粒,进一步增加了磨削力理论建模的难度。将统计学与磨削试验相结合建立的经验模型虽无法揭示磨削机理,但可精确预测磨削力的大小,为探索加工条件与磨削缺陷的关联性提供了一种高效的途径。因此,对磨削参数进行非线性编码,采用中心组合试验设计,以试验测得值与模型预测值之间的偏差平方和最小为搜索准则,确定模型系数的值,以期建立单位磨削宽度对应的磨削力经验模型。

1 试验条件及试验设计

采用自制的精密平面磨床进行磨削试验,用电阻应变式测力仪测量磨削力。砂轮为WA60L型陶瓷结合剂氧化铝砂轮,磨削前用单点金刚石笔进行修整;工件材料为淬硬GCr15轴承钢,尺寸为25 mm×10 mm×10 mm。

(1)

对(1)式两边取自然对数可得

(2)

为求解模型的各项系数,采用中心组合试验设计法进行磨削试验。根据中心组合试验设计理论[6],比磨削力的3个影响因素(ap,vs,vw)均取5个水平(-α,-1,0,1,α),其中(-1,1)为立方点的坐标,0为中心点的坐标,(-α,α)为轴向点的坐标。共进行15次磨削试验,立方点8次试验,中心点1次试验,轴向点6次试验。立方点的8次试验由3个因素的水平-1和1全组合而成。恰当选择α的值,可使试验设计在各个方向上提供等精度的估计。当有3个影响因素且中心点只做1次试验时,轴向试验点的位置[6]为α=1.215。为在求解比磨削力模型时应用中心组合试验设计,对(2)式中的lnap,lnvs,lnvw进行变换,即

lnap=a2x2+b2,

(3)

lnvs=a3x3+b3,

(4)

lnvw=a4x4+b4,

(5)

其中,各系数为

a2=(lnapmax-lnapmin)/(2α),

(6)

a3=(lnvsmax-lnvsmin)/(2α),

(7)

a4=(lnvwmax-lnvwmin)/(2α),

(8)

b2=(lnapmax+lnapmin)/2,

(9)

b3=(lnvsmax+lnvsmin)/2,

(10)

b4=(lnvwmax+lnvwmin)/2。

(11)

将(3)—(5)式代入(2)式得到以x2,x3,x4为自变量的切向比磨削力模型为

(12)

通过对数变换将原模型转换为线性方程,依据线性化后变量的线性编码原则,结合磨削工艺参数常用取值范围[7],取ap=10~30 μm,vs=20~30 m/s,vw=6~15 m/min,得到的编码结果见表1,各水平组合以及试验结果见表2。在表2中,x1为(12)式中(lnkt+αtb2+βtb3+γtb4)的系数,即常数1;x2,x3,x4通过(3)—(5)式由ap,vs,vw求得。

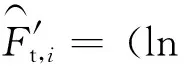

表1 试验因素编码Tab.1 Coding of experimental factors

2 比磨削力建模

采用(12)式对第i次试验的切向比磨削力进行建模,即

(13)

将表2中15次试验的自变量代入(13)式可得

,(14)

令

(15)

(16)

c=[lnkt+αtb2+βtb3+γtb4αta2βta3

γta4]T,

(17)

则

(18)

令

(19)

d=[lnktαtβtγt]T,

(20)

则

c=Ad。

(21)

实测切向比磨削力形成的向量yt为

(22)

则切向比磨削力预测值与实测值的偏差平方和Qt为

Qt=(yt-xc)T(yt-xc)。

(23)

为求解切向比磨削力模型的各个参数,可建立方程

(24)

求解(24)式可得

c=(xTx)-1xTyt,

(25)

将其代入(21)式得

d=A-1(xTx)-1xTyt,

(26)

至此,已求出切向比磨削力模型中的所有系数。

将结果代入(1)式得到切向比磨削力的经验公式为

(27)

用同样方法求得法向比磨削力的经验公式为

(28)

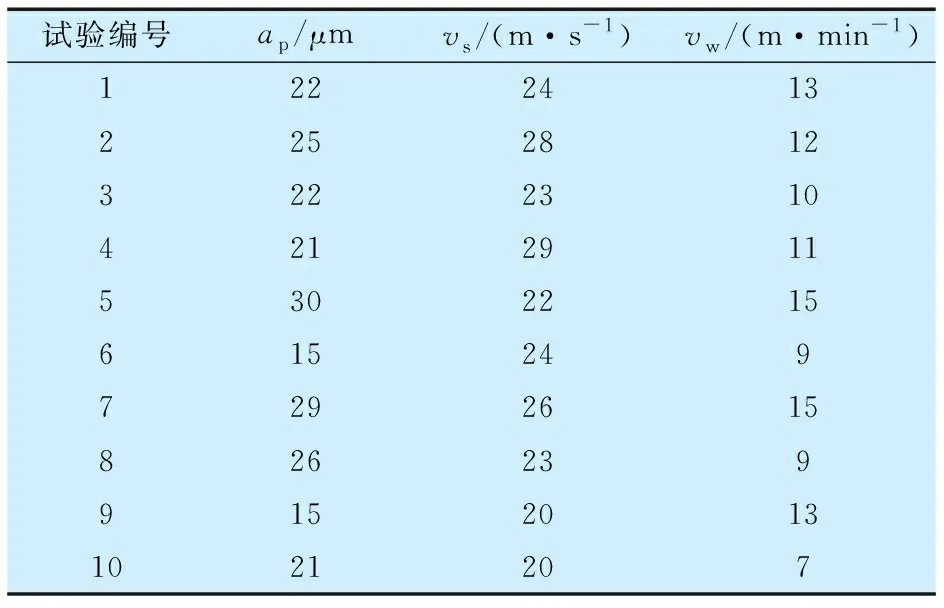

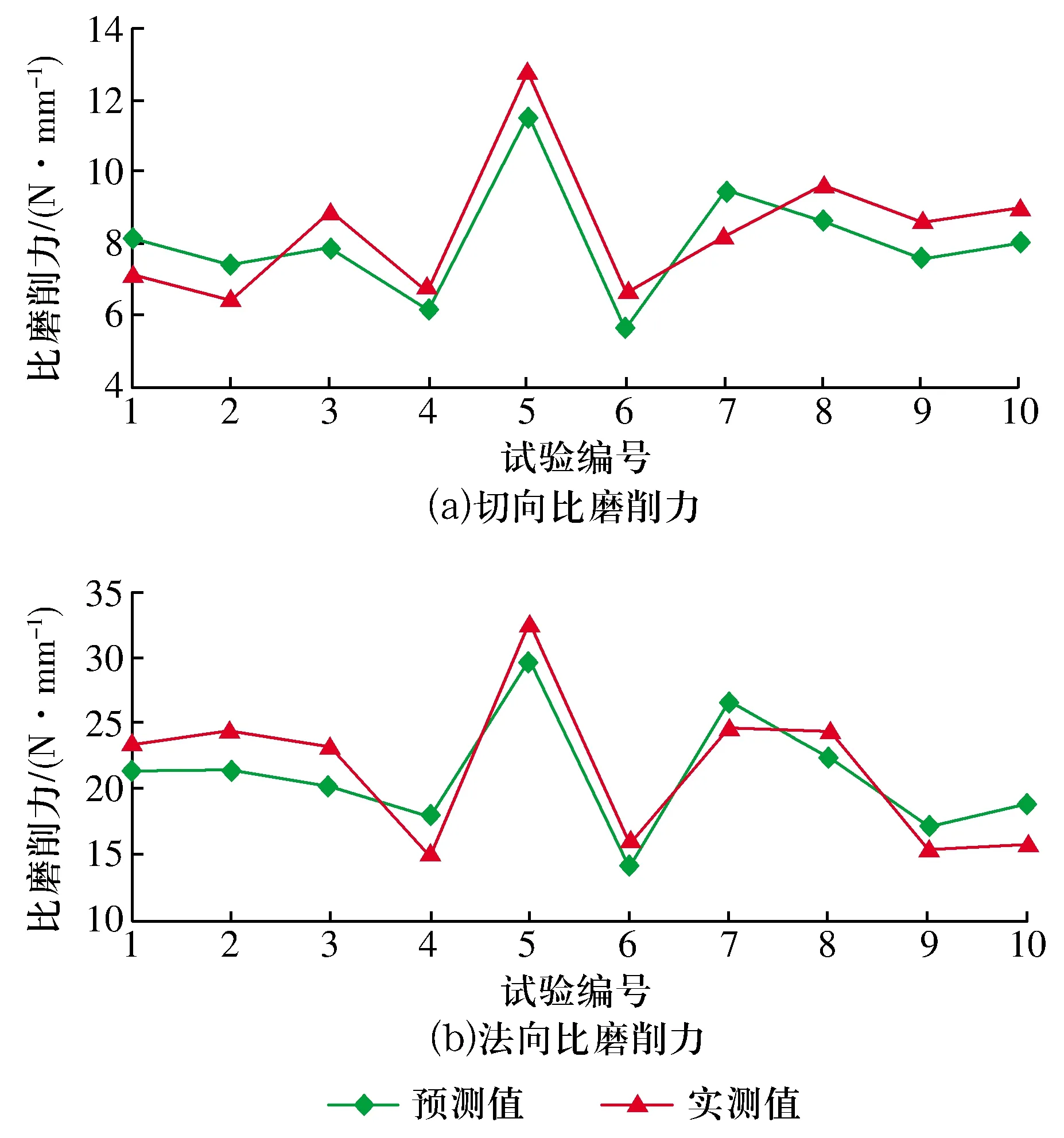

为验证模型的预测精度,进行了10次磨削试验,各磨削参数在常用工艺范围内随机选取(表3)。采用自制的八角环式测力仪进行比磨削力测量(通过电阻应变片拾取磨削力信号,经电阻应变仪将信号放大后测得比磨削力)。切向、法向比磨削力预测值与实测值的对比如图1所示,由图可知,预测值在实测值附近波动,其中第4,10次试验的法向比磨削力预测精度最低,约为80%,第4次试验的切向比磨削力预测精度最高,约为93%;各次试验的平均预测精度为88%,表明该模型能较准确地对比磨削力进行预测。

表3 预测精度验证试验的磨削参数Tab.3 Grinding experiment parameters for validation of prediction accuracy

图1 比磨削力预测值与实测值的对比Fig.1 Comparison between predicted value and measured value of specific grinding force

3 结束语

为精确预测GCr15轴承钢平面磨削的磨削力,以比磨削力模型替代常规的磨削力模型,提高了模型的普适性。该模型适用于任意的砂轮宽度和工件宽度,因此不必考虑砂轮宽度和工件宽度的影响。采用中心组合试验设计,对磨削用量各参数进行非线性编码,使模型线性化以后的参量成为线性变量,给出了比磨削力非线性回归到线性回归简化的较为完备的理论体系。磨削试验结果表明,该模型的平均预测精度达到88%,可用于磨削加工中的质量监控。