压裂支撑剂检测过程影响因素探讨

王光,任龙强

北京昆仑隆源石油开采技术有限公司(北京102200)

0 引言

水力压裂技术是油田增产的核心技术。石油压裂支撑剂作为水力压裂中的重要原料,起到支撑人工裂缝、提供油气渗流通道的作用,其性能决定着储层改造效果和施工的成败。石油压裂支撑剂主要分为石英砂支撑剂、陶粒支撑剂和覆膜支撑剂三大类,其中覆膜支撑剂又分覆膜砂和覆膜陶粒2种。

目前石油压裂支撑剂检测采用的行业推荐标准为SY/T 5108—2014《水力压裂和砾石填充作业用支撑剂性能检测办法》[1],主要参照源标准(ISO 13503-2:2006+Amd 1:2009)《Petroleum and natural gas industries-Completion fluids and materials-Part 2:Measurement of properties of proppants used in hy⁃draulic fracturing and gravel-packing operations》,技术内容与源标准基本保持一致[2],但亦存在差别。本文在上述2个标准的基础上,对支撑剂浊度和破碎率的检测方法进行了对比分析,得出了影响检测结果的主要因素。综合考虑主要的影响因素,进行了检测条件优选和过程优化,进而建立更为完善的支撑剂浊度和破碎率检测方法。

1 实验部分

1.1 实验材料

850~425 μm石英砂支撑剂、850~425μm超低密度陶粒支撑剂、850~425μm低密度陶粒支撑剂。

1.2 实验仪器

支撑剂浊度及破碎率检测实验用到的仪器有:WGZ-200型光电浊度仪、YAW-300B电液伺服压力试验机、Φ50.8 mm标准破碎室(洛氏硬度56)、铺平装置[3]、DHG-9140A电热恒温鼓风干燥箱、PJ200拍击筛、标准试验筛组、XT165体视显微镜、体密仪1、体密仪2。

1.3 实验方法

支撑剂浊度、破碎率检测方法主要参照行业推荐标准SY/T 5108—2014,部分对比实验参照源标准ISO 13503-2:2006+AmdI:2009。

2 支撑剂浊度检测影响因素分析

浊度是支撑剂的一项重要指标,用来衡量支撑剂的粉尘及杂质含量[4],行业推荐标准和源标准的检测过程存在较大的区别,主要体现在,行业标准检测用样品量采用同类产品等重量,源标准检测用样品量采用同类产品等体积。

为了保证结果的可对比性,实验过程采用同一批纯净水,并且使用标准液对浊度仪进行校准,使用该批纯净水归零,以减少实验用水及浊度仪本身带来的误差。

2.1 等体积/等质量检测方法

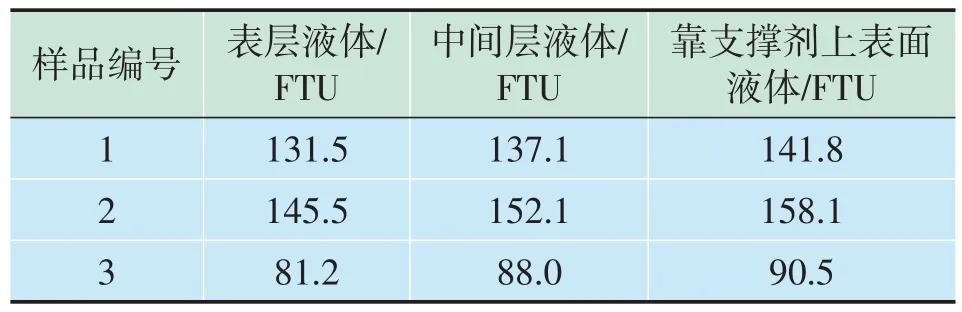

本实验进行了浊度检测方法对比,分别采用等体积检测方法(源标准)和等质量检测方法(行业推荐标准),检测样品材质为陶粒支撑剂和石英砂支撑剂,检测结果见表1。

圆球度合格的石英砂支撑剂,材质单一,体积密度约为1.5 g/cm3,采用30.0 g等质量检测法或20 mL等体积检测法时,二者颗粒数基本相同。因此,表1中样品3在采用等体积或等质量方法进行检测时,总比表面积和基本相同,检测结果较为接近。

表1 850~425μm支撑剂浊度实验对比

样品1、2陶粒支撑剂,视密度差别较大,采用等质量检测方法时,2个样品的颗粒总表面积差近70%,浊度差值为55 FTU;采用等体积检测方法时,浊度差值为4.3 FTU。水力压裂过程中,支撑剂施工规模一般按照体积计算,采用等体积检测方法能更准确反映使用过程中的实际状态。因此,陶粒支撑剂浊度检测宜采用等体积检测法。同样,等体积法亦较好的适用于石英砂支撑剂的浊度检测。

2.2 液体层位

行业推荐标准中规定了“用手水平往复摇动0.5 min,60次(不能搅动,放置5 min),使用医用针管抽出制备好的样品液体”的操作方式,却未规定抽取液体的层位。本次实验主要考察抽取不同液体层位对检测结果的影响。A、B、C三位实验员检测结果见表2。三位实验员所检测的结果均为:靠近支撑剂上表面的浊度最高,中间层次之,表层液体最小;所有检测结果中,同一样品不同液体层位的浊度最大值和最小值之间最大相差11.1 FTU。

表2 不同实验员对同一石英砂支撑剂检测结果

表3中数据为同一实验员检测的3个不同样品,进一步说明了抽取液体的层位对浊度检测结果的影响。

表3 同一实验员对不同石英砂支撑剂检测结果

3 支撑剂破碎率检测影响因素分析

3.1 铺平方式

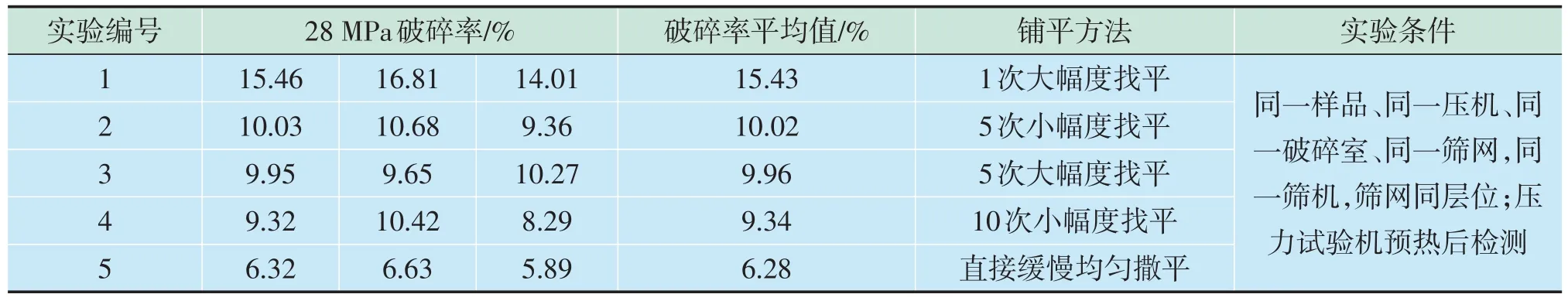

1)现有标准铺平方。目前行业推荐标准或源标准采用的铺平方式为:将称出样品倒入破碎室里,破碎室内支撑剂铺置面应尽可能铺平。在铺平过程中,需要往复倾斜破碎室进行找平。往复倾斜找平幅度不同、次数不同直接影响支撑剂在破碎室内的密实程度,进而影响支撑剂破碎率,因此,不同实验员得出的检测结果出入较大,影响结果判定。表4为不同铺平方式对支撑剂破碎率的影响。

表4 铺平方式对石英砂支撑剂破碎率影响

2)铺平装置。针对目前标准中的铺平方式不足,设计一款铺平装置,替代了往复倾斜破碎室进行找平的方式。

铺平方法:称取一定量的支撑剂,然后倒入体密仪漏斗中,并将标准破碎室置于体密仪漏斗正下方中心对齐,将防溅装置置于破碎室之上,打开阀门,支撑剂自然下落至破碎室内,利用铺平装置[2]将破碎室内支撑剂刮平,放入活塞,旋转180°,后续按照标准方法进行。

在进行支撑剂的抗压强度检测时,取用的样品体积相同,在破碎室内径相同(Φ50.8 mm)时支撑剂在破碎室内的填充高度相同。在利用体密仪填充破碎室时,破碎室内支撑剂的密实程度与检测体积密度时的密实程度一致,这保证了同一支撑剂在破碎室内的密实程度不受操作人员影响,从而保证破碎率的稳定性。

支撑剂在破碎室内的填充高度相同,通过刮平装置可以将支撑剂上表面刮平,进一步保证了同一人不同次之间、不同人之间检测破碎率的一致性。表5采用铺平装置可以看出实验员A、B、C之间、三个实验员不同次之间检测结果一致性较高。

表5 不同实验员采用铺平装置检测同一石英砂样品破碎率

3.2 检测环境温度

检测环境温度对支撑剂破碎率检测结果的影响主要体现在温度方面,气温较低时液压油黏度较大,压力稳定性变差,升压阶段末端存在压力上扬现象,导致压力超过设定压力,稳压阶段存在上下波动较大,致使破碎室内支撑剂反复受压,双重作用影响了破碎率的检测准确度[5]。

表6为液压油温度对支撑剂破碎率的影响分析。冬季上午压力试验机第1组实验,当液压油温度较低时,第1个样品破碎率较高,达到了10.13%;随着实验的进行,液压油温度升高,破碎率降低,第1组实验第3个样品破碎率降为8.88%。当进行第3组实验时,油温进一步升高,破碎率较第1组实验稳定性增加;而进行下午破碎率实验时,检测结果已基本稳定,不受实验次序的影响。

表6 液压油温度对石英砂破碎率检测结果影响

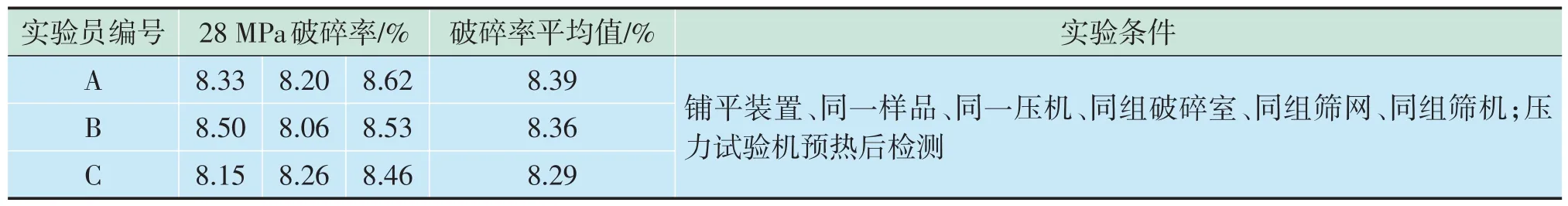

为进一步验证温度条件对支撑剂破碎率的影响,进行了压力试验机预压69 MPa支撑剂4次,充分预热,然后进行表7的实验,可以看出充分预热后两个实验员6次检测结果之间差别不大,基本趋于稳定。

表7 压力试验机充分预热后检测结果(石英砂支撑剂)

3.3 升压速率

行业推荐标准中关于升压速率的要求是:1 min升至额定压力,保持该压力2 min;而源标准的要求是以13.8 MPa/min的速率升至额定压力,保持该压力2 min。本实验通过改变压力试验机的升压速率,分析升压速率对支撑剂破碎率的影响。

表8和表9中实验编号为1和2的2组实验分别采用行业推荐标准和源标准的升压方式,升压至额定压力,通过数据对比分析可得,采用行业推荐标准较快的升压方式,直接导致支撑剂样品破碎率升高。

表8 升压速度对检测结果影响(850~425μm)

表9 升压速度对检测结果影响(600~300μm)

3.4 粒径分布影响

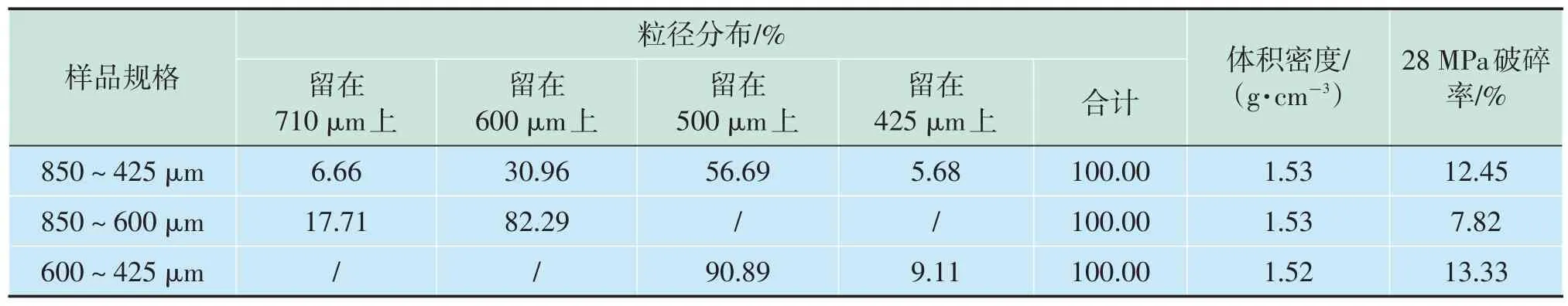

先将850~425μm的压裂用石英砂支撑剂分样、筛分成850~600μm和600~425μm不同的粒径规格,然后分别进行同压力破碎率实验,压后均采用425μm的筛网进行筛分,称量筛下物的质量,计算出破碎率。

表10可以看出颗粒偏粗时体积密度较大[1,6],主要由支撑剂体积密度测试原理引起,材质和圆球度基本相同时颗粒越大形成的冲量越大,越易形成紧密堆积,造成体积密度较高,最终引起粗颗粒破碎率降低[7,8]。

图1为表10中各规格样品测试破碎率筛分后425μm筛上物显微镜照片,其中850~600μm规格颗粒测试破碎率后筛上物可以看出存在较多破碎过的颗粒,而600~425μm颗粒碎后筛上物可以看出几乎不存在破碎过的颗粒,说明了800~600μm的大颗粒表面剥离少量碎片,颗粒主体不足以从425μm网孔中漏下,但是600~425μm的细颗粒直径稍微变化,颗粒主体就成为425μm的筛下物。在标准规定相同规格颗粒范围内,颗粒越粗相同闭合压力下测得破碎率越低。

表10 用于抗压强度测试的样品粒径分布

图1 测试破碎率筛分后425μm筛上物显微镜照片

4 结论与建议

1)支撑剂浊度检测过程等质量和等体积差别较大,等体积更能体现实际应用。

2)支撑剂浊度检测过程中影响因素较多,特别是往复摇动幅度、抽取液体的层位对支撑剂浊度影响较大。

3)支撑剂破碎率检测过程中影响因素较多,应统一规定操作方法、开发简易设备,尽量减少 人工操作更有利于提高检测结果稳定性,可以提供更准确的依据。

4)在检测支撑剂破碎率之前应对压力试验机充分进行预热,以提高稳定性。

5)压力试验机的升压速速率对支撑剂抗压强度测试结果存在一定影响,因此合理的升压速率有利于支撑剂抗压强度合格。

6)支撑剂的粒径分布对支撑剂破碎率有较大影响,因此检测所使用的样品要保证其代表性。