冷轧酸连轧张力控制研究

范振磊

(新疆八一钢铁股份有限公司冷轧分厂,新疆 乌鲁木齐 830000)

张力控制可以防止带材跑偏、保证轧制稳定,轧制中带材跑偏的原因在于带材在宽度方向上出现了不均匀延伸。当轧件出现不均匀延伸时,沿宽向张力分布将发生相应的变化,延伸大的部分张力减小,而延伸小的部分则张力增大,结果张力起到自动纠偏作用力。张力纠编同步性好、无控制滞后。张力纠偏的缺点是张力分布的改变不能超过一定限度,否则会造成裂边、压折甚至断带。张力模型控制方法。

可通过改变轧辊速度或改变机架的前、后滑来改变机架间的张力。

由于改变机架辊缝对机架后滑的作用更为明显,因此在冷连轧机中,常见的两种张力控制模式为:①通过改变相邻机架速度的张力调节方式;②通过改变下游机架辊缝的张力调节方式。

1 冷轧张力控制方法及因素分析

1.1 机架间张力控制方法研究

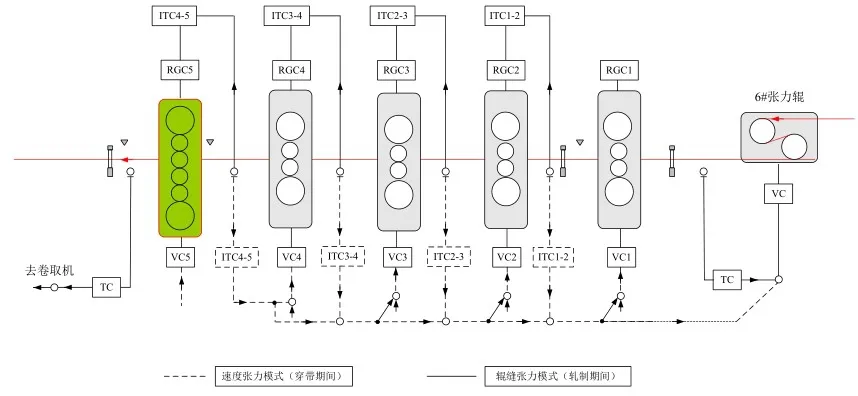

机架间张力控制(ITC)通过对L2 张力设定值曲线的拟合,获得轧制过程中动态张力设定,在轧制的不同阶段采用不同的控制策略,完成对机架间张力的闭环控制。

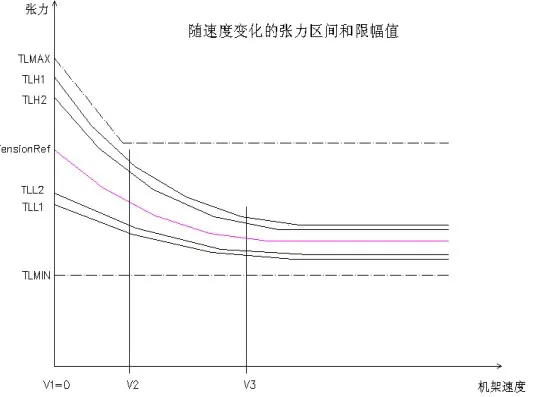

图1 张力区间-机架速度曲线

在穿带期间,带钢的稳定张力控制可以有效抑制带钢跑偏;在轧制期间不同速度下的变张力控制,保证了轧制过程的顺利进行;高速稳定轧制期间的恒张力控制,可有效抑制因张力波动造成的带钢厚度波动,为厚度控制和板形控制提供稳定张力这一外部条件。

在正常轧制期间,机架间张力则通过下一机架辊缝进行调节。穿带期间(即速度小于等于穿带速度时),机架间张力通过调节机架速度进行控制,对于C4-C5 间的张力,当C5 工作于平整模式时,亦通过机架速度进行控制。两种控制模式及控制参数的切换均通过程序自动实现。张力参考值和控制闭环增益通过L2 设定模型计算,根据轧制工艺要求,张力参考值为跟随轧制速度的一条设定曲线,在L1 程序中完成张力设定曲线的拟合,张力控制功能实现实际张力对设定曲线的跟随。

图2 机架间张力控制策略图

1.2 张力与断带的关系分析

张力大小的确定要视不同的金属的轧制条件而定,但最大张应力值不能大于或等于金属的屈服强度,否则会造成带材在变形区外产生塑性变形,甚至断带。破坏轧制过程或使产品质量变坏。

一般来说,后张力大于前张力,带材不易拉断,保证带材不跑偏,即较平稳的进入辊缝。后张力小于前张力时,可以降低主电机负荷,在工作辊相对支撑辊的偏移很小的四辊带材轧机上,后张力小于前张力有利于轧制时工作辊的稳定性,能使变形均匀,对控制板形效果显著,但是过大的前张力会使带材轧制时易断带。

冷轧轧机C1 入口张力为固定值,不受模型控制,通过张力辊L1 级控制,保证带钢的稳定性,C5 出口张力稳定性用于保证卷形及提供不同工序方向上的钢卷,因此通过模型可控的为C1至C4 机架间张力。

现场断带反映来看,主要集中在C1 跑偏断带和C4、C5 之间张力控制断带,针对此种情况,现从这两个方面进行分析。

2 C1机架跑偏分析

热轧提供的来料的板型曲线如图所示,在带钢整体尤其是头尾部分不可避免的总有跑偏迹象,即使是通过拉矫机矫正过,不可避免的存在8mm~10mm 的跑偏量,而机架间跑偏最开始是在C1,因此控制C1 的带钢跑偏是保证带钢稳定的关键,可以有效的防止断带。

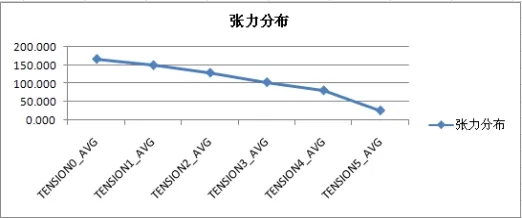

通过对现场生产数据汇总发现,C1 前张力为165 单位张力,后张力为150 单位张力,即前张力大于后张力。

图3 热轧提供的来料的板型曲线

图4 张力分布

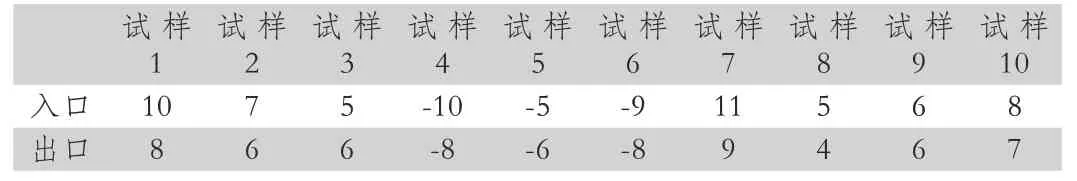

通过现场断带数据汇总如图所示,发现带钢跑偏量与原料的跑偏量相符,C1 机架的张力纠偏效果不明显,甚至还有加剧跑偏的影响。

表1 带钢跑偏量与纠偏

由于C1入口带钢厚度为2.2mm至6mm,不易发生断带,且轧机负荷不大,一般在40%左右,因此通过调整C1 机架后张力来调整跑偏量可以实现,通过加大C1 机架后张力,在轧机负荷不大于50%的前提下,保证C1机架后张力大于前张力,如图所示。

图5 张力分布

通过对C1 机架后张力的调整,现场断带情况统计显示C1 机架间断带由每月20 次,降低至2 次。

2.1 C4、C5之间张力断带分析

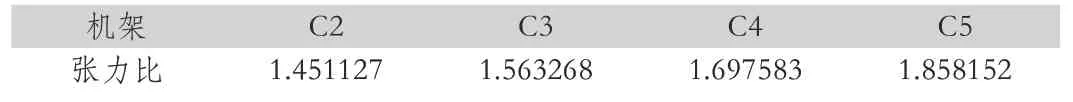

通过对现场张力曲线分析,发现C5 前后张力比值均较除C1外机架大,比例如下表所示。

表2 张力曲线

随着轧制的进行,带钢的厚度变薄,前后张力的比值过大,虽然对板型控制有不错的效果,但偏差过大容易引起控制的不稳定,且C5 前张力远远大于后张力,极易造成C4、C5 之间的断带。

对C2 至C5 机架间的张力比值重新调整,如下表所示。

表3 张力比值

通过调整,各个机架之间张力平稳过度,既保证了板型控制在范围之内,又不会由于前后张力偏差过大造成的断带,调整后的张力分布如下图所示。

图6 张力分布

通过对C2 至C5 机架前后张力比值的调整,现场断带情况统计显示C4、C5 机架间断带由每月15 次,降低至0 次。

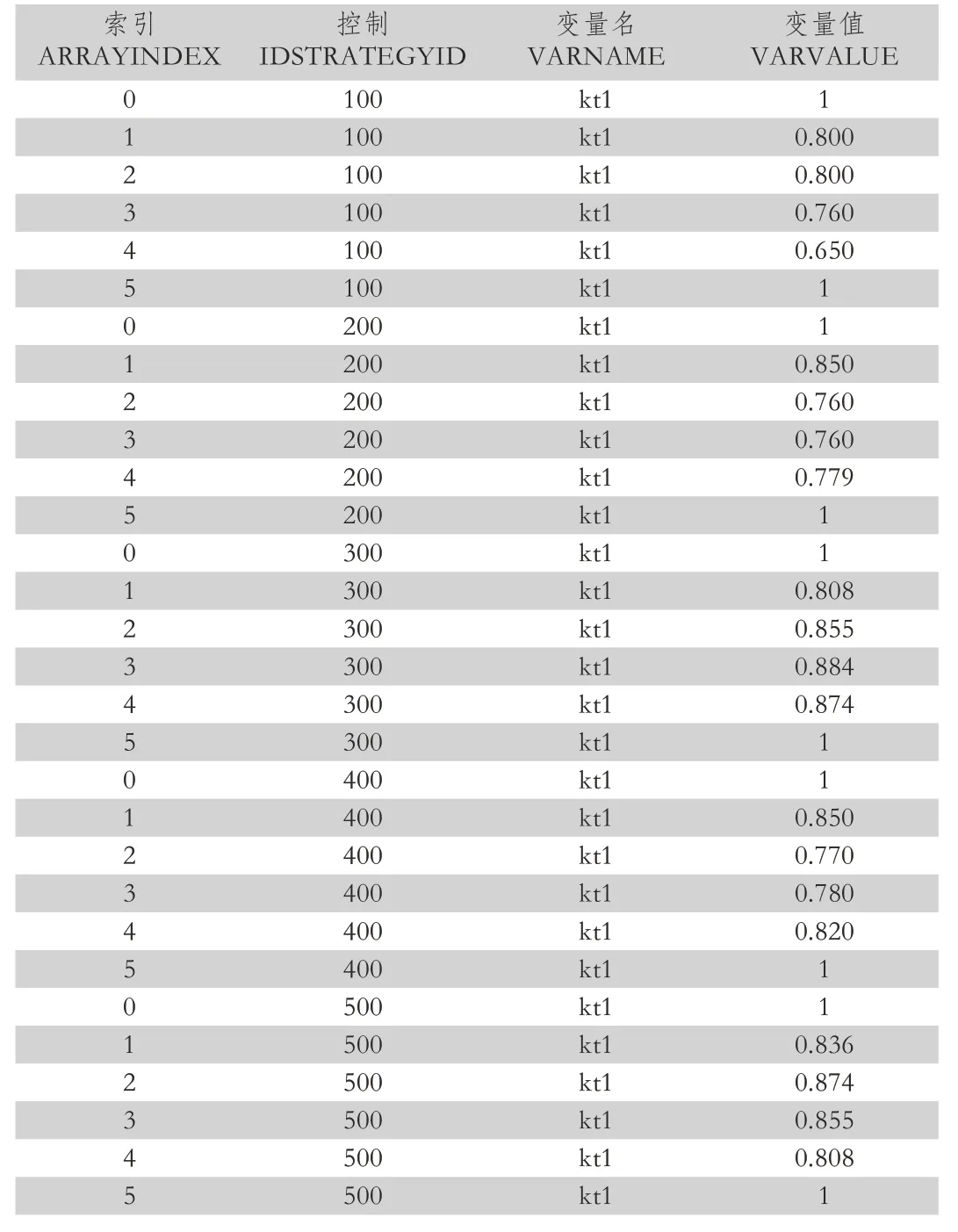

2.2 模型参数固化

八钢冷轧1420 酸联轧机组机架间张力采用经验张力公式进行张力分配,为对应机架的后张力:带钢的变形抗力:与钢种有关的总体张应力比例系数:与钢种与机架有关的机架间比例系数。通过对不同强度、规格带钢现场断带情况进行统计分析,最终将参数固化至数据库中,如下表所示。

表4 张力分配表

3 小结

通过对C1 张力的提高,降低了入口原料的跑偏量,为后续机架的稳定轧制提供了基础条件,同时对C2-C5 机架之间的张力分配比例调整,既保证了板型的可控性,又达到了轧制的稳定性。