静电雾化微量润滑粒径分布特性与磨削表面质量评价*

贾东洲, 张乃庆, 刘 波, 周宗明, 王绪平, 张彦彬, 毛 聪, 李长河

(1. 青岛理工大学 机械与汽车工程学院, 山东 青岛 266520)

(2. 内蒙古民族大学 工学院, 内蒙古 通辽 028000)

(3. 上海金兆节能科技有限公司, 上海 200436)

(4. 四川明日宇航工业有限责任公司, 四川 什邡 618400)

(5. 汉能(青岛)润滑科技有限公司, 山东 青岛 266200)

(6. 迈赫机器人自动化股份有限公司 智能制造技术研究院, 山东 潍坊 262200)

(7. 长沙理工大学 汽车与机械工程学院, 长沙 410114)

传统切削液的基础油与添加剂中含有大量的有害物质,如亚硝酸盐、硫化物、氯化物、烷醇胺硼酸盐等。这些有害物质不但增加了切削液的使用和处理成本,同时也对自然环境和操作人员健康产生危害,因此浇注式润滑已无法满足当前日益严苛的清洁加工及环保要求[1-2]。干切削加工虽然能解决切削液污染及处理难题,但其换热能力严重不足,导致刀具寿命急剧降低,工件表面质量无法满足使用需求等[3-4]。

基于浇注式和干切削加工的客观情况,学者们提出了微量润滑切削加工方式(也称为“准干式切削加工”)。研究表明,微量润滑是一种相对高效、清洁的浇注式替代方案[5-8]。微量润滑通常采用气动雾化方式,易造成液滴飞逸飘散,飘浮在空气中的小液滴不但会造成环境污染还会危害操作人员健康。降低喷雾气体压力会增大液滴粒径,对人员健康危害有所降低,但液滴穿透能力差且分布不均匀,难以突破刀具或工件周围的气障层而实现有效润滑[9];提高喷雾气体压力会增加小液滴数目,产生的液滴飞逸飘散降低了润滑剂利用率,同时也对环境和人体健康产生危害,使得这一问题成为气动雾化微量润滑不可调和的矛盾。

液体荷电后其表面电荷在静电斥力作用下会形成与静压力相反的静电膨胀力,导致液体表面张力减小,可显著提高其雾化破碎性能。静电雾化技术具有雾化粒径小、均一度高、包覆性强等特点,已在纳米颗粒、纳米胶囊、纳米纤维及高性能电池制备等领域展现出了其他雾化方式无可比拟的巨大优势[10-11]。因此,采用气辅式静电雾化微量润滑方式实现基础油的雾化,以期提高液滴粒径均匀度,减少液滴飞逸飘散,增加液滴吸附成膜性能,进而提高磨削工件表面质量。

1 试验

1.1 试验设备

图1为试验及测量装置。试验使用K-P36数控精密平面磨床,其主轴最大输出功率为4.5 kW,主轴转速为45~4 800 r/min,工作台的横向进给速度为30~30 000 mm/min。选用型号为GC80K12V,宽度为20 mm的陶瓷结合剂绿碳化硅砂轮进行磨削。气辅式静电雾化过程通过Bluebe微量供油系统和广州宏大的静电高压直流电源及静电喷嘴实现,仅在原有微量润滑设备基础上增加直流高压电源即可,其成本在2 000~5 000元。虽然静电雾化方式采用的电压较高,通常在20 kV以上,但其雾化电流一般不高于10 μA,远小于10 mA的人体安全电流,因此对于操作人员是安全的。值得注意的是,设备通电状态下操作人员不可直接触碰荷电喷嘴以免电伤。采用Winner319型激光粒度仪采集测量雾滴粒径,其测量范围为1~500 μm。通过TIME3220粗糙度仪测量工件表面粗糙度(Ra和RSm),并利用S-3400N扫描电子显微镜对工件表面形貌进行观察,用以评价工件表面质量。

图1 试验及测量装置

1.2 试验材料

试验工件材料为高温镍基合金GH4169,其具有导热率低、热硬度高、热稳定性好等特点,属于典型的难加工材料。在磨削过程中因磨削区热量不易流出,易造成工件表面烧伤。GH4169主要力学性能如表1所示。

传统气动雾化微量润滑磨削镍基合金时,微量冷却润滑效果不理想,工件表面易出现黏附现象。采用Syntilo 9930水溶性磨削液加水为浇注式润滑液,其中磨削液在水和磨削液混合溶液中的总质量分数为4.5%。选用大豆油为微量润滑基础油,其主要成分为脂肪酸,具体包括豆蔻酸(C14∶0)、棕榈酸(C16∶0)、硬脂酸(C18∶0)、油酸(C18∶1)、亚油酸(C18∶2)、亚麻酸(C18∶3)、花生酸(C20∶0)、花生烯酸(C20∶1),其中的C14∶0、C16∶0、C18∶0及C20∶0为饱和脂肪酸,C18∶1与C20∶1为单不饱和脂肪酸,C18∶2与C18∶3为多不饱和脂肪酸。试验所采用的大豆油在室温25 ℃下的物理属性如表2所示。

表1 镍基合金力学性能

表2 大豆油物理属性

1.3 试验方案

试验采用干磨削、浇注式润滑和传统气动微量润滑为对照组,并分别采用20、25、30和35 kV电压进行气辅式静电雾化微量润滑磨削试验,所用气压与传统气动雾化微量润滑一致。为保证试验准确,除润滑方式不同外,其他磨削参数和射流参数均保持统一,具体如表3所示。

表3 射流参数与磨削参数

为保证工作过程中磨粒锐利程度相似,获得与真实工况更为接近的磨削表面质量,每工作50个工步对砂轮进行一次修整。砂轮具体修整参数如表4所示。

表4 砂轮修整参数

2 雾化粒径结果及分析

2.1 平均体积粒径

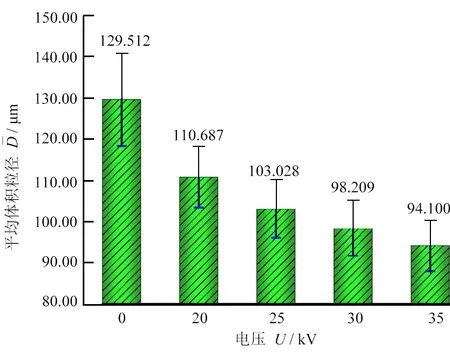

微量润滑喷雾过程中,平均体积粒径是一项极为重要的参数,能够反映出不同工况下的系统雾化能力,并直接影响磨削区油膜形态以及最终工件表面质量。纯气动微量润滑(即电压为0 kV时的情况)以及不同电压条件下静电雾化微量润滑工况所得平均体积粒径如图2所示。

图2 不同工况下喷雾平均体积粒径

从图2可知:在雾化喷嘴未荷电即纯气动雾化时液滴平均体积粒径最大,达到了129.512 μm。与纯气动雾化工况相比,喷嘴荷电后液滴平均体积粒径明显减小,且随着电压增大平均体积粒径不断减小,当电压为35 kV时液滴平均体积粒径达到最小值94.100 μm,相比于纯气动雾化时的降低了27.343%。分析认为当喷嘴荷电后,液滴通过与喷嘴接触获得额外电荷,且电荷均匀分布于液滴表面。表面电荷在静电斥力作用下会形成与静压力相反的静电膨胀力,导致液体表面张力减小,从而提高了液体雾化破碎性能。随着电压增高,液滴获得的额外电荷越多,液滴细化现象越为明显。

2.2 液滴粒径分布跨度

液滴群平均体积直径和液滴群粒径分布规律是影响喷嘴雾化质量的重要因素。液滴分布越集中,表明液滴间粒径越接近,雾化液滴参数化可控性越高,其均一性也更为理想。为了研究电参数对粒径分布规律的影响,试验采集了不同电压工况下的粒径尺寸分布跨度值dR.S。dR.S值由(X90-X10)/X50获得,其中X90为测定的液滴累计分布为90%的粒径,即小于该粒径的液滴体积分数占全部液滴的90%,X50与X10具有相似的定义。dR.S值越大,表示液滴粒径分布越宽,产生的液滴不均匀程度越高,会同时出现粒径较大和较小的液滴。不同工况下液滴分布跨度如图3所示:纯气动雾化工况下dR.S值达到了最大为3.131,喷嘴荷电后dR.S值随着电压增大不断减小,电压为35 kV时,dR.S值达到最小为1.833,相比于纯气动雾化时的降低了41.456%。根据不稳定性波动理论分析认为:液体荷电后会减小液膜纵向波动与横向波动的波长,且二者波动均匀度均得到改善。具体表现为喷嘴荷电后,其出口处液膜形成的液线数目更多,液线直径及其表面波长更为均匀,因此产生的液滴粒径分布更为集中,偏离平均体积粒径的极大和极小液滴数量明显减少。

图3 不同工况下液滴分布跨度

2.3 可吸入小液滴(PM10)的质量浓度

当微量润滑喷雾过程中雾化形成的雾滴粒径小于10 μm时,这种雾滴被称为可吸入小液滴(PM10),此类微液滴可在空气中长时间悬浮,并能够被人体吸入,且沉积在呼吸道、肺泡等部位。考虑到微量润滑过程中油雾飞逸飘散对环境和操作人员的健康产生危害,对不同电压工况下的可吸入小液滴(PM10)的质量浓度进行测定,具体结果如图4所示。由图4可知:纯气动雾化工况下,PM10液滴的质量浓度最大,达到了7.420%;喷嘴荷电后,PM10液滴的质量浓度明显降低,且随着电压增大持续降低;当电压为35 kV时,PM10液滴的质量浓度达到最小值2.355%,相比于纯气动雾化降低了5.065个百分点,可见静电雾化可以明显抑制小液滴的产生。分析认为添加电场作用后喷嘴出口处液膜铺展变得更为均匀,有效避免了液体在喷嘴下方沉积导致其上方液膜过薄或缺失的现象。加之荷电后液膜的横向波动更为均匀,降低了细小液线出现的概率,因此有效降低了雾化过程中的PM10液滴的质量浓度。

图4 不同工况下PM10质量浓度

3 工件表面质量评价

3.1 表面粗糙度

表面粗糙度作为工件表面质量的关键参数,常被用于表征其表面质量的优劣。表面粗糙度值越小表明工件表面质量越好,也可表明加工过程中磨削区冷却润滑效果更优异。Ra值包含了工件表面微观不平度大部分信息,通常作为粗糙度评价的主要参数。RSm值可用于工件表面横向不平度分析,常被用作粗糙度辅助分析参数。

不同工况下表面粗糙度Ra值与RSm值如图5所示。在前3种工况下干磨削后Ra值和RSm值最大,分别为0.547 μm和0.134 mm,浇注式磨削获得了最小的Ra值和RSm值,分别为0.394 μm和0.086 mm,气动微量润滑磨削对应的粗糙度值处于两者之间。

干磨削过程中由于缺少冷却润滑介质,磨削区产生的热量难以迅速交换至外部环境中,出现了磨削热堆积现象,加之磨粒/磨屑间以及磨粒/新生表面间缺少润滑层,以干摩擦形式进行相互运动,因而导致工件表面较为粗糙。浇注式磨削冷却润滑能力较为充足,因此形成的工件表面质量最好。气动微量润滑磨削虽然可以为磨削区提供一定的冷却润滑介质,但因冷却液用量少,雾化效果不理想,雾化液滴利用率低,其冷却润滑效果劣于浇注式的效果,尤其是在换热方面存在明显不足。

相比于气动雾化微量润滑,气辅式静电微量润滑可以进一步改善工件表面质量。从图5中可以发现:当电压为35 kV时,其Ra值为0.377 μm,RSm值为0.084 mm,均优于浇注式润滑工况。分析认为在静电雾化润滑工况下,液滴具有更为优异的吸附性能,可以形成更为理想的润滑油膜[12]。此外,由于电黏效应作用,液体介质的换热能力得到极大提升,因此静电雾化微量润滑无论是在润滑方面还是换热方面均表现出较为优异的性能[13]。

图5 不同工况下表面粗糙度

3.2 工件表面形貌

利用扫描电镜获得7种不同工况下工件表面形貌(图6)。由图6可知:干磨削工况下工件表面出现了较深较宽的犁沟,且犁沟形态规则性较差还出现了较多的剥落和黏附现象,同时伴有不规则划痕。分析认为干磨削仅依靠周围环境空气自然对流换热,磨削区无法实现有效换热,导致砂轮快速磨损失效,大量磨屑黏附于磨粒表面或嵌入到砂轮气孔内,从而导致磨削热的进一步升高。由于冷却性能不足,加之无润滑介质参与切削,表面出现大量黏附和剥落,甚至较大区域的材料撕裂现象。

相比于干磨削,气动微量润滑磨削由于润滑介质的存在,其表面质量有所改善,犁沟相对较浅、较窄且更为规则,但由于其换热能力仍存在不足,因此表面仍存在剥落和黏附现象,且黏附点大多集中在犁沟底部。

相比于上述2种工况,浇注式润滑获得了更为理想的工件表面,可以看出该润滑工况下工件表面整体较为平整,但仍存在一些较窄、较浅的犁沟。分析认为浇注式润滑冷却性能较好,因此表面未出现剥落和黏附现象,但其供液压力低,导致磨削液渗透能力存在一定不足,因此随着磨削时长的增加表面出现了多条明显犁沟。

由图6可以看出:静电雾化微量润滑磨削表面明显优于气动雾化微量润滑表面。当电压为20 kV时工件表面存在少量犁沟和划痕,剥落现象明显减少,黏附现象已经消失。当电压升高至25 kV时,工件表面材料剥落现象消失,仅存有少量犁沟和划痕。进一步增加电压至30 kV与35 kV后,获得了较为理想的工件表面,除了一些不可避免的划痕外没有任何表面缺陷。结合静电雾化性能试验分析认为,喷嘴荷电后其雾化性能得到提升,随着电压增大,平均体积粒径和分布跨度减小,这无疑会提高雾滴在工件表面分布的均匀度。液滴荷电后表面活性增加使其具有更为理想的穿透和吸附性能,使得荷电液滴更有利于铺展形成更为均匀有效的润滑油膜。此外,喷嘴荷电后细小液滴的生成比例明显降低,可以显著抑制液滴的飞逸飘散现象,使得更多的微量润滑油能够有效进入磨削区参与冷却润滑,提高了其有效利用率,表现为磨削区润滑性能提升。荷电液滴吸附于工件表面后,其自身所携带的额外电荷会向接地极移动,在电黏效应下电荷移动会带动其周围的液体微团运动,从而在油膜内形成小的涡流运动,有利于快速将磨削表面积累的磨削热交换至外部环境,因此静电雾化微量润滑可以提高磨削区冷却换热性能。

结合上述分析可知,在电压为30 kV和35 kV时,工件表面形貌较为理想,其后依次为25 kV、浇注式、20 kV、MQL和干式磨削工况的。干磨削工件表面最不理想,出现大量黏附和剥落现象,甚至有大面积的表面材料撕裂,因此干磨削不适用于高温镍基合金加工。

4 结论

(1)与气动雾化微量润滑相比,气辅式静电雾化微量润滑所获得平均体积粒径、液滴粒径分布跨度均有所减小,且施加电压越高,其值越小。当电压为35 kV时,平均体积粒径为94.100 μm,分布跨度为1.833,相比气动雾化分别降低了27.343%和41.456%,可见液体荷电后其雾化性能得到显著提升,随着电压增大其液滴细化程度和均一性都得到明显改善。

(2)静电喷雾可以有效抑制可吸入小液滴(PM10)的生成,当电压达到35 kV时其质量浓度为2.355%,相比于纯气动雾化微量润滑质量浓度降低了5.065个百分点,可见其有效降低了微量润滑基础油雾化后的小液滴飞逸飘散率。

(3)与气动雾化微量润滑相比,气辅式静电雾化微量润滑所获得了更小的表面粗糙度Ra值和RSm值,且呈现出随着施加电压升高逐渐减小的趋势;当电压为35 kV时,其Ra值和RSm值分别为0.377 μm和0.084 mm。可见静电雾化微量润滑是一种更为理想的冷却润滑方式。

(4)由于镍基合金具有热导率低、热硬度高等特点,干磨削工件表面质量极差,Ra值和RSm值分别为0.547 μm和0.134 mm,且出现大量黏附和剥落现象,甚至有大面积的表面材料撕裂,故认为干磨削不适用于镍基合金磨削加工。