对焊铣刀断裂原因分析

王春奕 朱蒨 欧红燕 张全新

摘要: 文中通过对断裂的对焊铣刀各部位进行化学成分、硬度、金相组织的检测分析,侧重从宏观和微观对铣刀各部位显微组织进行对比分析,结合铣刀的焊接和热处理过程,对铣刀断裂原因进行了分析讨论。结果表明,对焊铣刀在最终热处理时淬火加热区域超过焊缝部位,使焊缝附近的高速钢热影响区产生很大的组织应力和热应力,最终导致了对焊铣刀的断裂。

关键词: 对焊铣刀; 淬火; 热影响区; 组织应力; 热应力

中图分类号: TG 47

Fracture analysis of butt welding milling cuttre

Wang Chunyi1, Zhu Qian2, Ou Hongyan1, Zhang Quanxin1

(1.Chongqing Iron and Steel Research Institute Co.,Ltd.,Chongqing 400084,China;

2.Chongqing Industry Polytechnic College, Chongqing 401120, China)

Abstract: In this paper, the chemical composition, hardness and metallographic structure of the broken welding milling cutter were tested, and the microstructure of each part of the milling cutter was analyzed and compared from the macroscopic and microscopic aspects. Combined with the welding and heat treatment process of the milling cutter, the reasons for the fracture of the milling cutter were analyzed and discussed. The analysis results showed that the quenching heating area of butt welding milling cutter exceeded the weld area of the milling the cutter in the final heat treatment, which made the heat affected zone of high-speed tool steel near the welding seam produce great structural stress and thermal stress, which led to the fracture of the butt welding milling cutter.

Key words: butt welding milling cutter; quenching; heat affected zone; microstructure stress; thermal stress

0 前言

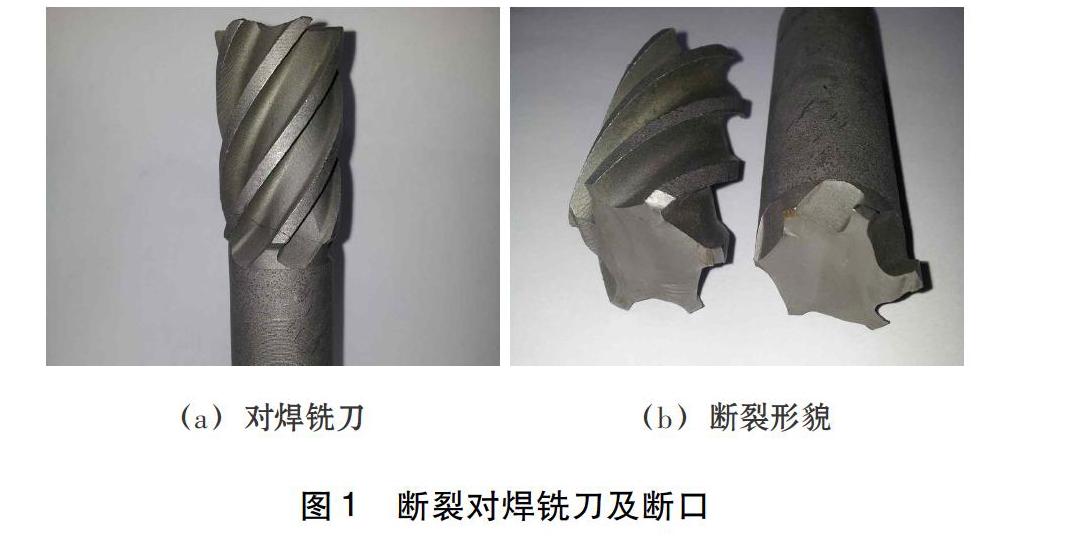

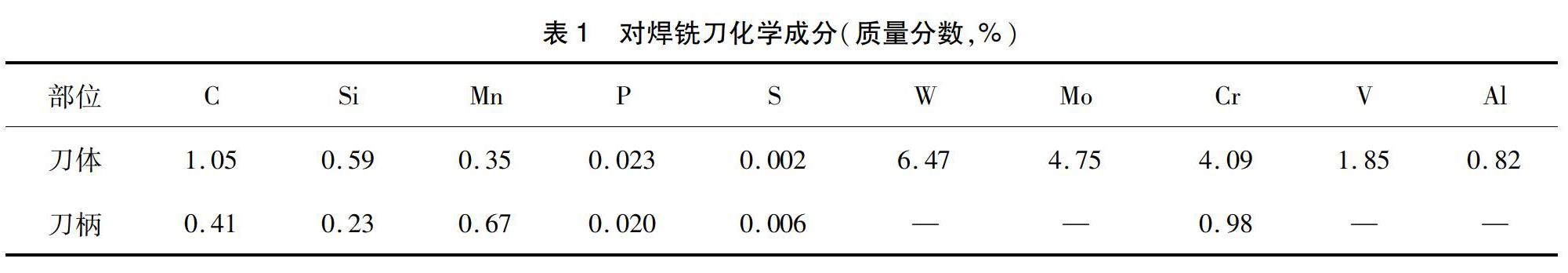

某公司生產的焊接带柄高速钢铣刀,通过结构钢与高速钢对焊而成,铣刀刀体材质为W6Mo5Cr4V2Al(M2Al钢),刀柄材质为40Cr钢,对焊铣刀在经过最终热处理后发生断裂,断裂部位位于离焊缝约5~10 mm处的刀体一侧,发生断裂的铣刀占有较大比例,给该公司造成了一定的经济损失。为防止产品再次出现此类问题,对断裂铣刀进行了化学成分分析、硬度检测、金相高低倍组织观察,以查找铣刀断裂的真正原因。1 试验设备文中使用德国SPECTRO LAB直读光谱仪及CS-206型红外碳硫分析仪进行化了学成分分析,使用HR-150A型洛氏硬度计进行了试样硬度检测,使用日本OLYMPUS GX71型光学显微镜进行了金相组织观察。2 理化检验2.1 化学成分分析断裂对焊铣刀及断口形貌如图1所示,对铣刀刀体和刀柄试样分别进行了化学成分分析,结果见表1。2.2 硬度检测对铣刀刀体和刀柄试样的不同部位进行了硬度检测,结果见表2。2.3 金相检验如图2所示,将刀体母材和刀柄母材试样分别经预磨抛光并用4%硝酸酒精溶液侵蚀,放大100~500倍进行高倍观察,发现高速钢铣刀金相组织为回火马氏体+碳化物,如图2a所示。按照国家标准GB/T 6394—2002评定淬回火晶粒度,其级别为9.5级。按GB/T 14979—1994评定共晶碳化物不均匀度,其级别为2.5级。按GB/T 10561—2005评定非金属夹杂,其级别为B0.5,C0.5,D1.0。结构钢刀柄母材试样金相组织为珠光体+铁素体,但在逐渐靠近焊缝的结构钢刀柄试样中发现魏氏组织,其含量随着向焊缝距离的靠近逐渐增多。

用同样的方法将焊缝试样经过预磨抛光并侵蚀后在金相显微镜下观察发现,焊缝处两侧组织界限清晰可见,如图2b所示。焊缝处刀柄一侧的金相组织为魏氏体+索氏体,晶粒粗大,其平均晶粒度为3.5级,组织严重过热,如图2c所示。焊缝处刀体一侧的金相组织为回火马氏体+碳化物,接近焊缝处的碳化物流线由轴向分布逐渐趋于沿径向分布,越靠近表面越趋于明显,焊缝刀体一侧的碳化物颗粒尺寸细小,晶粒较细,其晶粒度为10.5级,如图2d所示。3 分析讨论由于高速工具钢硬度高,耐磨和耐热性能好,其强度和韧性在现有刀具材料中是较高的,因此绝大部分高速钢用于制造刀具[1]。由于高速钢使用的原料价格较为昂贵,在高速钢刀具的制造中,为了节约成本,对于某些带柄的刀具如铣刀、钻头等,往往采用低廉的碳钢或低合金钢与高速钢焊接,再经过各工序的加工和热处理而得到,高速钢的热处理通常采用盐浴加热[2]。上述断裂的铣刀即为合金结构钢40Cr与高速工具钢M2Al采用对焊工艺制造的。从对断裂铣刀的化学成分分析结果得知,铣刀高速钢刀体材质符合国家标准GB/T 9943—2008中W6Mo5Cr4V2Al钢(M2Al)的要求,刀柄材质符合国家标准GB/T 3077—1999中40Cr钢的要求。对焊接铣刀不同部位的硬度检测结果得知,高速钢母材硬度值达到68 HRC,这表明对焊铣刀进行了高温淬火和回火热处理,其淬回火硬度符合标准要求。同时,焊缝处刀体一侧的硬度值也达到68 HRC,与远离焊缝的高速钢母材硬度一致,这表明焊缝处与高速钢铣刀刀体均进行了高温淬火和回火热处理。从高倍金相观察结果得知,高速钢铣刀的非金属夹杂物含量及金相组织未见异常,符合相关标准要求,但通过对焊铣刀焊缝处的金相组织观察发现,焊缝处刀柄一侧有大量的魏氏体组织,晶粒严重粗化,呈现出明显的严重过热特征,而焊缝处刀体一侧为回火马氏体组织,这表明焊缝两侧都经过了高温加热,即对焊铣刀在最终热处理时,淬火加热区达到或超过焊缝部位,这从我们对铣刀刀体与焊缝处高速钢的相同硬度检测结果也可以得到验证。众所周知,焊接刀具的热处理、淬火加热部位的确定以及对焊工艺等都将影响刀具的质量和使用寿命,焊缝位置的选择事关重大,它是决定焊接件质量的关键[3]。从对断裂铣刀的各种检测分析可以得知,导致该批对焊铣刀在焊缝附近断裂应有几方面的原因,首先,铣刀在盐浴淬火加热时,盐面部位达到或超过焊缝,焊缝处结构钢严重过热,出现大量晶粒粗大的低强度高脆性魏氏组织,而高速钢全部淬火成马氏体组织,这种超焊缝淬火,使焊缝处高硬度高应力的高速钢热影响区被重新淬火成马氏体而产生更大的组织应力和热应力[4],而焊缝处结构钢部分硬度较低,经过回火后,则高速钢和结构钢的硬度差别更大,焊缝处组织结构和硬度的突然降落,再加上热应力的影响,使焊缝附近的应力分布更为复杂和不均,这种应力峰值一般出现在焊缝附近的刀体一侧,同时,铣刀焊缝附近刀体一侧的R角更进一步加重了这种应力集中[5],当这种应力超过材料的强度极限时,就会在焊缝附近的刀体一侧形成裂纹甚至开裂。因此,对焊铣刀的淬火加热区域一般不宜超过焊缝,通常盐浴面低于焊缝约10~15 mm,以避开焊缝附近的高速钢热影响区,金相组织从马氏体过渡到屈氏体,使焊缝附近高速钢组织和硬度分布相对均匀,梯度相对平缓,从而避免产生更大的应力而形成裂纹[6]。另一方面,铣刀焊接后的冷却方式或热处理对铣刀的最终断裂也有重要影响。从焊接工艺本身来讲,无论采用何种焊接方式,都会有焊缝,只要有焊缝就会有热影响区[7]。从失效铣刀的宏观形貌可以看出,断裂部位位于焊缝附近的高速钢热影响区一侧。在焊接时,焊缝两侧区域被加热到很高的温度,空冷到室温后形成热影响区,高速钢属于莱氏体钢,淬透性高,焊后易产生马氏体组织,如果焊缝在焊后冷速过快,刀体一侧的热影响区将发生马氏体相变而出现淬火硬化,特别是小规格焊接件,焊完后还未来得及投入保温炉焊缝高速钢便已经空冷淬硬了,而结构钢刀柄和未受热影响的高速钢部份则为索氏体组织,形成显著的比容差和极大的组织应力,同时高速钢的导热系数低,其膨胀系数也与结构钢有较大差异,在焊接冷却过程中,焊缝两侧收缩量不同,使焊缝处于更为复杂的高应力状态,造成焊缝下高速钢热影响区的脆化[8],为裂纹的萌生埋下很大隐患,在随后的加工或高温处理时焊缝刀体一侧的热影响区产生开裂。因此,焊完后的带柄铣刀不宜直接空冷,应及时保温缓冷或者直接退火,避免马氏体转变,改善焊缝组织,降低高速钢热影响区的硬度,以避免焊缝高速钢热影响区在后续的最终热处理中的二次淬火而产生应力集中和裂纹。

4 结论

(1)高速钢铣刀及刀柄材质符合相关国家标准要求。

(2)对焊铣刀在最终热处理时淬火加热区域超过焊缝部位,使焊缝附近的高速钢热影响区产生很大的组织应力和热应力是铣刀断裂的主要原因。

(3)对焊铣刀在焊接后未及时保温缓冷或退火,导致焊缝高速钢热影响区脆化是铣刀断裂的潜在诱因。

参考文献

[1] 李裕国.M2Al高性能高速钢用于普通刀具[J].黑龙江科技信息,2008(26):46.

[2] 何开文,张全新.M42带柄铣刀折断原因分析[J].甘肃冶金,2016(6):70-71.

[3] 张宁,董丽丽,张贺佳.W6Mo5Cr4V2Al钢淬火过程中微观结构的转变[J].金属热处理,2019(9):57-63.

[4] 王为民,曹仁,罗建平. W6Mo5Cr4V2Al材料常见缺陷及实例分析[J].工具技术,2014(11):62-64.

[5] 陈国庆, 刘政, 张秉刚, 等.W6高速钢/16Mn钢电子束焊接接头组织及性能分析[J]. 焊接学报, 2018, 39(11): 1-5.

[6] 蒋双双,严宏志,倪高明, 等.焊接温控工艺参数对硬质合金焊接性能的影响研究[J].工具技术,2019(4):40-43.

[7] 张武,计遥遥,杨晓雨, 等. 700 MPa级低合金高强度钢焊缝热影响区连续冷却转变曲线图的测定[J].热处理,2019(5):7-10.

[8] 崔中圻,覃耀春.金属学与热处理[M].北京:机械工业出版社,2008.