熔融Cu-Al及Al-Si-Mg合金在304不锈钢表面的溶解及反应润湿

陈勇 郑智斌 靳德民 李雪 陈俊宏

摘要: 利用座滴法在高真空条件下研究了Cu-Al和Al-Mg合金分别在1 100~1 200 ℃,700~800 ℃与304不锈钢的润湿行为。研究表明,铜-钢体系为典型的溶解润湿,铝-钢体系为典型的反应润湿,且最终润湿性随着温度的升高而改善;铜-钢体系中,钢表面的氧化膜限制固-液界面传质从而导致差的润湿性,破除氧化膜及Fe在Cu中的扩散作用为熔滴铺展提供驱动力,铺展活化能为51.2 kJ/mol,该活化能对应于Fe在Cu中的扩散激活能(约10 kJ/mol)及破除氧化膜后表面由Fe-O氧化膜转变为纯净Fe时,Fe和Fe3O4单位摩尔表面能的变化(44.9 kJ/mol);铝-钢体系中,前驱膜的产生能够有效促进润湿,前驱膜为界面反应层在三相线外的延伸;铺展动力学可由RPC模型描述,铺展活化能为46.6 kJ/mol,该活化能对应于界面反应生成单位摩尔的Fe2Al5(约25 kJ/mol)及FeAl3(约21 kJ/mol)的反应吉布斯自由能。

关键词: 反应润濕; 扩散润湿; 前驱膜; 界面行为; 304不锈钢

中图分类号: TG 401

Dissolutive versus reactive wetting on surface of 304 stainless steel by molten Cu-Al and Al-Si-Mg alloy

Chen Yong1, Zheng Zhibin2, Jin Demin2, Li Xue2,Chen Junhong2

(1. China Railway Rail Materials Group Corporation, Beijing 100000, China; 2. Gansu Vocational & Technical College of Nonferrous Metallurgy, Jinchang 737100, Gansu, China)

Abstract: Wetting of 304 stainless steel by two industrial grade Al-Mg alloy and Cu-Al alloys were studied by modified sessile drop method at 1 100~1 200 ℃, 700~800 ℃, respectively.Cu/steel system was typically dissolve wetting and the Al/steel system was typically reactive wetting, the wetting behavior gradually was improved with the temperature rising. In Cu/steel system, the Fe-O oxide film on surface of substrate was the crucial factor, which could be deteriorate wetting, removing the oxide film and diffusion of Fe in liquid might mainly contribute may to the spreading forces. The wetting activation energy was 51.2 kJ/mol, which was corresponding to diffusion activation energy for Fe in the liquid Cu (~10 kJ/mol) and different per molar area surface energies between Fe and Fe-O oxide film (44.9 kJ/mol). In Al/steel system, precursor film could significantly promote wetting and the formation mechanism was “subcutaneous penetration”. Wetting systems could be described by RPC model and the wetting activation energy was 46.6 kJ/mol,which was corresponding to the Gibbs free energy for the Fe2Al5(25 kJ/mol)and FeAl3(21 kJ/mol).

Key words: reactive wetting; diffusion wetting; precursor film; surface behavior; 304 stainless steel

0 前言304不锈钢因其高强度及热稳定性好等优势而被广泛应用于核电主管道、汽车工业及航空航天框架结构材料[1-4]。然而,为满足国家节能减排及低碳的战略需求,汽车轻量化材料及高热导高强材料是目前核电及汽车工业急需的结构材料。因此,铝-钢复合结构和铜-钢复合结构在汽车轻量化及提高核电热交换领域具有广泛的应用前景。然而,在铜-钢及铝-钢连接过程中接头成形差及界面脆性化合物的生成是导致接头性能低的关键因素[5-6]。Sun等人[7]在研究钛-钢CMT连接中通过采用铜中间层来抑制Ti-Fe金属间化合物的产生,从而提高接头强度,而铜在钢表面差的润湿性导致接头成形变差,从而导致接头性能差。Liu等人[8]采用CMT方法对铝-钢进行连接,认为接头产生的FeAl3脆性金属间化合物是导致接头性能低的原因,通过提高热输入及改变坡口形状能够促进铝合金在钢表面的铺展,从而提高连接面积,而高的热输入导致界面化合物层厚度增加从而降低接头性能。上述研究表明,低温条件下优异的润湿性能够增加连接面积且减少脆性化合物生成。因此,研究铜及铝在钢表面的润湿性及铺展限制性因素对铜-钢及铝-钢连接能够供理论支撑。

目前,在大多数金属/金属的高温润湿体系中,基体金属表面的氧化膜是阻碍润湿与铺展的重要因素之一。其中,依靠界面反应来有效去除液/固界面的氧化膜是反应润湿中润湿性改善的重要机制[9]。然而,金属/金属的反应润湿体系中的润湿性与铺展动力学规律的决定因素需要进一步探究。Eustathopoulos等人[10]认为构成熔滴金属与基板金属的化学键都为金属键,从而在不依赖界面反应的前提下金属-金属体系能够实现较好的润湿性,如Cu/W体系(约10°~30°),Pb/Fe体系(约27°~57°)。此外,Eustathopoulos等人[10]提出的界面反应产物决定润湿理论(Reaction product model, RPC模型),铺展驱动力由界面反应吉布斯自由能提供,界面产物的物理化学性质对最终润湿性同样存在很大影响。Aksay等人[11]认为界面反应的吉布斯自由能变化是导致液/固界面能减小进而促进润湿的主要原因。在金属/金属反应润湿体系中,研究界面反应对润湿及界面结构的影响更是在实际工业生产中亟待明确的科学问题。

文中选取与铝存在不同界面反應性的钢和钛作为基体金属,通过座滴法研究了Cu-Al及Al-Si-Mg合金在304不锈钢表面的润湿行为,分析界面反应及扩散与界面结构、润湿性之间的影响规律,并建立前驱膜形成机制与铺展动力学之间的联系,进一步探究润湿过程中铺展限制因素,从而获得低热输入下限制铺展的因素及解决方案。

1 试验材料及方法

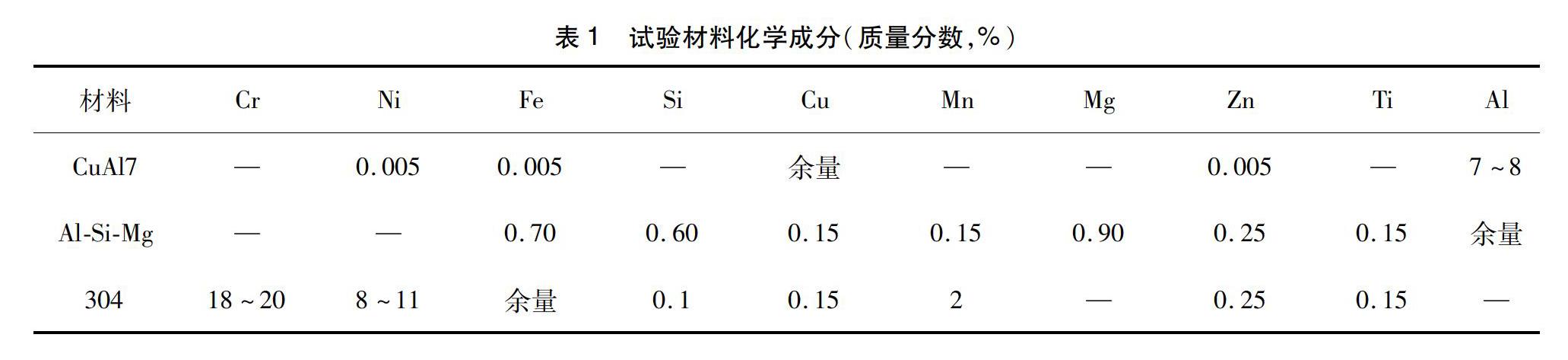

CuAl7及Al-Si-Mg合金(即,铝青铜及6061铝合金)由相应牌号的焊丝真空熔炼而成,304不锈钢基板(25 mm×25 mm×2 mm),化学成分见表1。304不锈钢板由机械打磨并抛光至最终平均粗糙度约100 nm(2 mm范围内),由DEKTAK 6M (Veeco Metrology Corp., Woodbury, NY)台阶仪以100 m/s速度扫描测量而得,CuAl7及Al-Si-Mg合金切割成2 mm×2 mm×2 mm的立方块,用锉刀打磨表面的氧化膜。

在高真空(约1×10-4 Pa)润湿炉中,采用改良座滴法[8]进行试验。试验前,将304不锈钢板及金属立方块放入盛丙酮的烧杯中,超声清洗3次(每次15 min),然后将基板置于润湿炉内水平陶瓷基板上,抽真空。待真空度稳定后开始加热,加热速率为20 ℃/min。待温度及真空度稳定后由外部磁力推进杆将待熔金属立方块推至氧化铝滴落管开口处,并使其落至基板表面。待金属立方块完全熔化,利用高分辨率(2 896×1 944 pixels)摄像机监测整个润湿铺展过程,接触角误差在±2°范围变化。

润湿试验后,利用液滴形状分析软件提取接触角、铺展半径随时间变化的数据。选取典型的试验样品取横截面抛光,用扫描电子显微镜(SEM, FEG 450, 荷兰)及X射线衍射仪(XRD, D8 Advance, 布鲁克 AXS, 德国)对界面、三相线微观结构、化学组分及物相进行了分析。

2 试验结果

2.1 铺展动力学

Cu-Al和Al-Si-Mg铝合金在304不锈表面润湿过程中接触角及归一化接触半径(r=R/R0)随时间的变化如图1所示。随着保温时间及温度增加,润湿性逐渐改善,Cu-Al/304不锈钢体系的初始润湿性优于Al-Si-Mg/304不锈钢体系,初始阶段平均接触角分别为70°±2°,128±2°,而润湿平衡后Al-Si-Mg/304不锈钢体系的平衡接触角相对较小,体现出较好的润湿性。800 ℃时,接触角接近0°,铝合金熔滴几乎全部铺展在钢基板表面,如图1a,图1c所示。两者铺展过程中动力学规律差异较大,铜-钢体系中,铜在钢基板表面呈指数铺展,可以用指数函数(1)来描述[8]

Rd/R0=Re/R0-aexp[-(t/τ)m](1)式中:a,m为拟合参数;Re为最终接触半径;Rd为动态接触半径;R0为初始接触半径;而Al-Si-Mg/304不锈钢体系中,铝合金在钢基板表面呈线性铺展,且铺展过程中有前驱膜产生,如图1b,图1d所示。

2.2 界面微观结构

两者体系等温润湿后形成的界面结构存在明显差异,且铝-钢体系产生前驱膜而铜-钢体系无前驱膜产生,如图2、图3所示。Cu/304不锈钢体系属于典型的溶解润湿,试样界面中心区域和三相线区域界面形貌存在较大差异,界面中心区域界面传质较明显,钢基板沿晶界腐蚀,产生凹凸不平的界面,三相线区域铁在铜中溶解较少,元素线分布表明基板元素扩散进入铜熔滴中,EDS点分析表明界面产生α-Fe-Cu固溶体,如图2c,图2d所示。形成中心界面及三相线区域界面形貌差异的主要因素是钢板表面的氧化膜,抛光后的钢板表面存在纳米级厚的氧化膜[7-8],而根据热力学计算可知,熔融铜不能还原304不锈钢表面的Fe-O氧化膜[7]。

4Cu(l)+O2=2Cu2O(s)

ΔfG0mfG0mQUOTE=-324 700+137.6T

32Fe(s)+O2=12Fe3O4(s)(2)

ΔfG0m=-545 600+156.5T(3)

界面传质现象明显,界面中心区域强于三相线区域,原因在于随着温度升高,304不锈钢和Fe-O氧化膜的线膨胀系数存在差异[7],使得氧化膜逐渐开裂,熔融铜随着开裂的氧化膜缝隙渗入到氧化膜下与基板参与反应,促进铁在铜中溶解,铁的溶解作用又可以破除界面上的残余Fe-O氧化膜,加速界面传质从而促进润湿。

Al-Si-Mg/304不锈钢体系属于典型的反应润湿,并伴随着前驱膜的产生,前驱膜实际上为界面反应层超出三相线的延伸,如图3a,图3b所示。界面反应层相对较厚,钢侧界面形貌呈连续的锯齿状且不规则并向钢中延伸,铝侧有分散的颗粒状及棒状化合物,元素线分布曲线表明反应层主要成分为Al和Fe,如图3c所示。EDS点分析表明铝-钢反应层主要为Fe2Al5,颗粒状及棒状化合物为FeAl3,XRD分析可知,Al-Si-Mg/304不锈钢试样界面主要成分为Fe2Al5和FeAl3,前驱膜主要成分为Fe2Al5,与EDS点分析结果一致,如图3d,图3e和图4所示。钢表面存在氧化膜但在Al-Si-Mg/304不锈钢体系中体现出较好的润湿性且在三相线区域有前驱膜产生,因此该体系中氧化膜不是限制润湿的关键因素。原因在于700~800 ℃时,铝合金中的Mg以蒸气的形式挥发并能够还原基板表面的氧化膜[9],熔融Al同样能够还原基板表面的Fe-O氧化膜。

43Al(l)+O2=23Al2O3(s)

ΔfG0m=-1 120 500+122.2T(4)

氧化膜的破除加速界面反应并促进润湿。Al/Fe反应生成Fe2Al5及FeAl3可由溶解析出理论来解释,Fe溶解到铝液中,由于Fe在铝液中饱和溶解度较小,必然会产生金属间化合物,而Al/Fe反应生成Fe2Al5及FeAl3的吉布斯自由能分别为-25 kJ/mol,-21 kJ/mol[9],反应生成Fe2Al5自由能更负,反应过程中更倾向析出Fe2Al5,一旦形成连续的Fe2Al5层后将阻隔Fe的进一步溶解,同时反应层近铝侧生成的Fe2Al5相与过剩的Al反应生成FeAl3,或者残余于铝液中的Fe由于浓度不足将以FeAl3的形式析出。综上,界面反应性差异是造成2种体系界面形貌产生较大差异的原因。

3 分析讨论

3.1 溶解润湿机制

目前对于溶解体系尚没有特定的铺展动力学模型来拟合熔滴铺展规律;而对于反应润湿,可由Eustathopoulos等人[10]提出的反应润湿模型来描述。Cu/304不锈钢属于典型的溶解润湿体系,因此基板表面氧化膜、铁在熔融铜中的溶解引起界面张力及表面张力变化、毛细力、黏性力、对流、扩散等将会成为熔滴铺展的限制性因素。上述表明,304不锈钢表面存在纳米级厚的氧化膜,会限制固液界面传质,因此氧化膜成为限制润湿的一个重要因素。其次,铺展过程中,铁在熔融铜中不断溶解使得固-液界面能发生改变,如式(5)所示[11]。

σFeAl=σSFeAl+m1λΩFe1-xs2(5)

式中:σSFeAl为熔融Cu在304不锈钢表面的原始固-液界面能;ΩFe为304不锈钢表面的摩尔面积;m1为固-液界面处金属键占整个化学键的体积分数,恒为正值;λ为规则溶液系数,该体系中为正值;xs为溶解到中Cu中的铁原子的浓度。根据上述可知,随着铁原子在熔融Cu中的溶解,固-液界面能将逐渐增大,且液-气表面能同样会增大(熔融铁的表面能为1.872 N/m,熔融铜的表面能为1.303 N/m),根据Youngs方程[12]。

cosθ=σsv-σslσlv(6)

式中:θ为接触角;σsv为固-气界面能;σsl为固-液界面能;σlv为液-气界面能。可知,σsl和σlv逐渐增大时接触角将会增大,而该体系中随着温度升高润湿性逐渐改善,因此溶解不会成为限制Cu在304不锈钢表面铺展的限制性因素。为了进一步探究毛细力、黏度、对流、扩散等对熔滴铺展的限制,引入无量纲参数定性判断上述因素对熔滴铺展的影响,定义如下[13]。

Bo = L2L2c(7)

Re =ρULμ(8)

Ca =μUσ(9)

Pes = ULDL(10)

式中:L为特征长度;Lc为毛细长度,Lc=(σ/ρg)1/2;ρ为不同润湿温度下熔融铜的密度;U为熔滴铺展速率;μ为动态黏度;σ为表面张力;DL为Fe在Cu中的扩散系数。用来计算上述值的物理参数见表2[12-14]。通过计算可知,Re<<1且Ca<<1,因此,与毛细力作用及粘性力相比,惯性力作用较小;0~3 s时,Bo~ O(10-1),表明该阶段重力作用显著;Pes ~ O(10-3),表面扩散作用主导熔滴铺展而不是对流作用。综上所述,Cu/304不锈钢体系中,基板表面氧化膜及铁在熔融铜中的扩散成为限制润湿的关键因素。

3.2 反应润湿机制

对于典型的Al-Si-Mg/304不锈钢反应润湿体系,挥发的Mg及熔融Al能够还原基板表面的氧化膜,同时界面反应产生Fe2Al5及FeAl3金属间化合物能够破除基板表面的氧化膜,使得铝合金沿开裂的氧化膜渗入基板表面,促进界面反应及前驱膜产生。界面反应产生Fe2Al5及FeAl3金属间化合物,Fe在Al中的溶解度达到饱和,然后以反应产物的形式析出。试验温度下,界面生成Fe2Al5及FeAl3金属间化合,连续的界面反应层形成后,将阻碍固-液界面传质,使得三相线附近成为熔滴与母材物质交流的唯一通道,进而促进三相线区域界面反应发生,促进润湿。Fe在Al中的溶解度较大,导致Al-Fe的金属间化合物层不致密且倾向于伸入熔滴内部生长,直至形成连续的界面反应层将溶解-扩散通道关闭,三相线附近的物质交流才会加强。随着试验温度升高,前驱膜宽度逐渐增加,润湿性逐渐改善,前驱膜实质上是反应产物层超出三相线的延伸,其形成机制与铝合金中特定的组元能否有效还原三相线附近氧化膜进而促进界面层延伸有关。铝合金中的Mg不与Fe反应,但能以蒸汽的形式还原三相线附近的Fe-O氧化膜,Al与Fe反应生成的Fe-Al金属间化合物又可以破除氧化膜,使得铝合金熔滴容易沿氧化膜下面渗透并参与反应形成Fe2Al5金属间化合物(前驱膜),即所谓的“皮下渗透机制”[15]。

3.3 润湿激活能

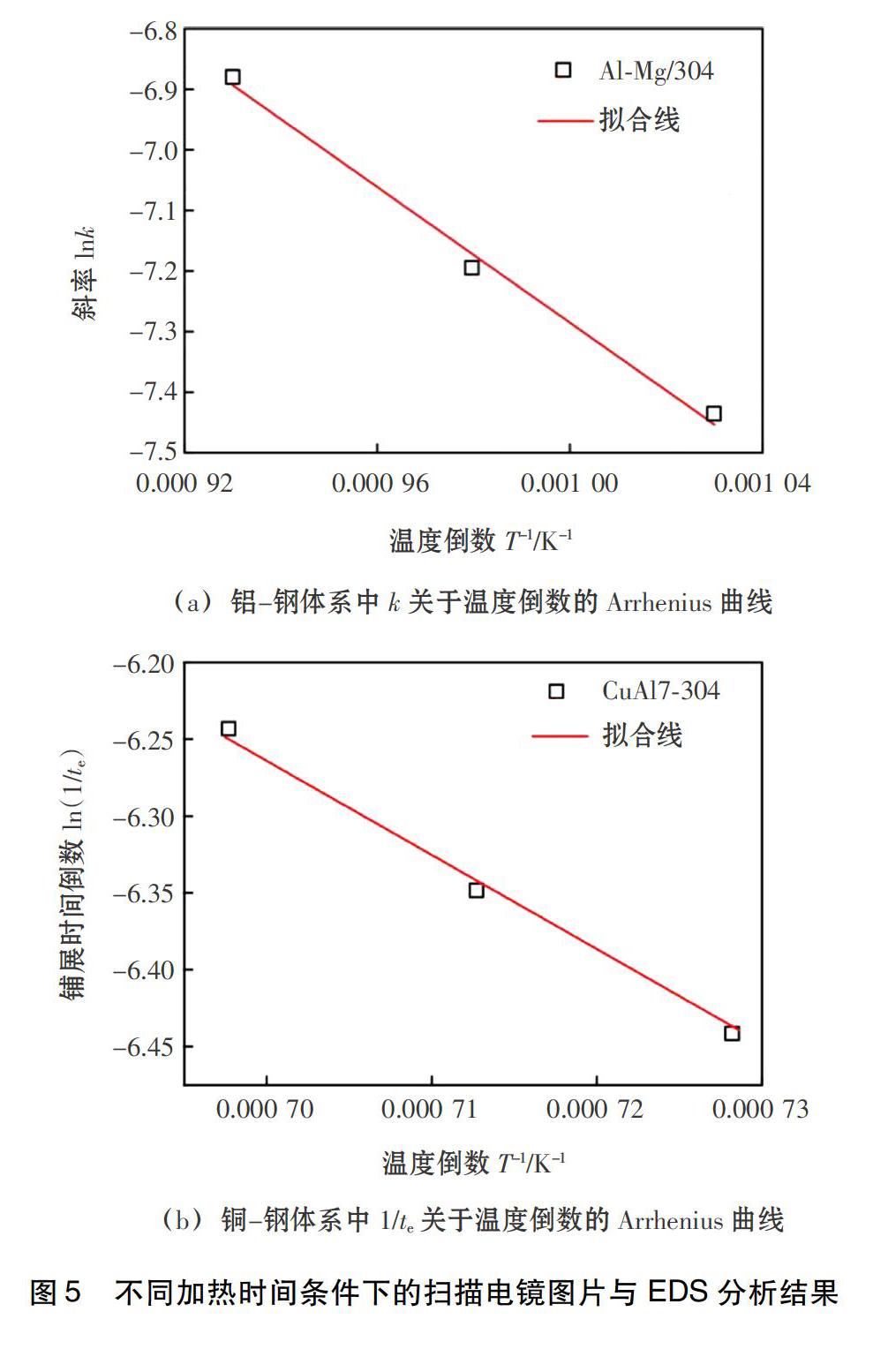

对于典型的Al-Si-Mg/304不锈钢反应产物控制润湿体系,可由Eustathopoulos等人[10]提出的反应润湿模型来描述。线性铺展的铺展动力学常数k即为线性铺展阶段的斜率,表达为:

dRddt=k=Cexp-ΔEaRT(11)

式中:C为常数,与反应溶质的活度、反应产物的摩尔体积有关;ΔEa为铺展激活能;R为气体常数;T为温度。dRd/dt为铺展速率,Al-Si-Mg/304不銹钢体系斜率用k表示。750 ℃时,k分别取两个线性阶段斜率的平均值。k取对数后得到与1/T的关系,即Arrhenius表达形式,如图5a所示。润湿激活能可由直线的斜率求出,Al-Si-Mg/304不锈钢的润湿激活能为46.6 kJ/mol;对于Cu/304不锈钢溶解润湿体系,取铺展时间倒数1/te与温度倒数1/T的关系,即Arrhenius表达形式,如图5b所示。Cu/304不锈钢的润湿激活能为51.2 kJ/mol。上述表明,Cu/304不锈钢体系中,氧化膜及铁在铜中的扩散作用成为限制润湿的关键因素,而Fe单位面积表面能为1.872 J/m2,Fe-O氧化膜的单位面积表面能为0.584 J/m2,铁的摩尔表面积为34 865 m2/mol,因此氧化膜破除后基板由Fe-O氧化膜转变为Fe时的表面能变化为36 kJ/mol,而铁在铜中的扩散激活能为10 kJ/mol,二者之和与铜在304不锈钢表面的润湿激活能相符。因此,熔滴铺展驱动力由破除氧化膜后表面能的变化及铁在铜中的扩散作用提供。Al-Si-Mg/304不锈钢体系中,润湿激活能为46.6 kJ/mol,与界面反应产生Fe2Al5(25 kJ/mol)及FeAl3(21 kJ/mol)反应吉布斯自由能接近。

4 结论

(1)Cu/304不锈钢属于典型的溶解润湿体系,溶解作用不能为熔滴铺展提供驱动力,基板表面氧化膜及铁在铜中的扩散成为限制熔滴铺展的关键因素;Al-Si-Mg/304不锈钢属于典型的反应润湿体系,挥发的Mg及熔融铝能够还原基板表面的氧化膜,促进界面传质,进而促进润湿,三相线附近的还原反应诱发了前驱膜的产生前驱膜越宽,润湿性越好。

(2)Al-Si-Mg/304不锈钢的铺展动力学均可以由RPC模型描述,铺展活化能分别为46.6 kJ/mol,该活化能对应与界面反应生成Fe2Al5(25 kJ/mol)及FeAl3(21 kJ/mol)反应吉布斯自由能;Cu/304不锈钢体系铺展活化能为51.2 kJ/mol,该活化能对应于Fe在Cu中的扩散激活能(10 kJ/mol)及破除氧化膜后表面由Fe-O氧化膜转变为纯净Fe时,Fe和Fe-O氧化膜单位摩尔表面能变化(44.9 kJ/mol)。

参考文献

[1] Cheng W J, Wang C J. EBSD characterization of high-temperature phase transformations in an Al-Si coating on Cr-Mo steel [J]. Materials Characeteization, 2012, 64: 15-20.

[2] Cheng W, Wang C. High-temperature oxidation behavior of hot-dipped aluminide mild steel with various silicon contents [J]. Applied Surface Science, 2013(274): 258-265.

[3] Zhang Z G, Peng Y P, Mao Y L, et al. Effect of hot-dip aluminizing on the oxidation resistance of Ti-6Al-4V alloy at high temperatures [J]. Corrosion Science, 2012, 55: 187-193.

[4] Jeng S. Oxidation behavior and microstructural evolution of hot-dipped aluminum coating on Ti-6Al-4V alloy at 800 ℃ [J]. Surface and Coatings Technology, 2013(235): 867-874.

[5] Tang J, Zuo Y. Study on corrosion resistance of palladium films on 316L stainless steel by electroplating and electroless plating[J]. Corrosion Science, 2008, 50 (10): 2873-2878.

[6] Fazel-Najafabadi M, Kashani-Bozorg S F, Zarei-Hanzaki A. Joining of CP-Ti to 304 stainless steel using friction stir welding technique [J]. Materials and Design, 2010, 31(10): 4800-4807.

[7] Sun Q, Jin P, Liu Y B, et al. Wetting of liquid copper on TC4 titanium alloy and 304 stainless steel at 1273-1433ΔK [J]. Materials and Design, 2019, 169: 1-10.

[8] Liu Y, Sun Q, Liu J, et al. Effect of axial external magnetic field on cold metal transfer welds of aluminum alloy and stainless steel[J]. Materials Letters,2015, 152: 29-31.

[9] Protsenko P, Terlsin A, Traskien V, et al. The role of intermetallics in wetting in metallic systems[J]. Scripta Materialia,2001, 45: 1439-1445.

[10] Eustathopoulos N, Nicholas M G, Drevet B. Wettability at high temperatures [M]. Elsevier, Oxford, 1999.

[11] Aksay I A, Hoge C E, Pask J A. Wetting under chemical equilibrium and nonequilibrium conditions[J]. The Journal of Physieal Chemisty, 1974, 78: 1178-1183.

[12] Desai P D. Thermodynamic properties of selected binary aluminum alloy systems[J]. Journal of Physical and Chemical Reference Data, 1987, 109: 16-32.

[13] Shen P, Lin Q L, Jiang Q C, et al. Reactive wetting of polycrystalline TiC by molten Zr55Cu30Al10Ni5 metallic glass alloy [J]. Journal of Materials Research, 2009, 24(7): 2420-2427.

[14] 莊鸿寿, 罗格夏特. 高温钎焊 [M]. 北京:国防工业出版社, 1989: 163-168.

[15] Xian A P. Precursor film of tin-based active solder wetting on ceramics [J]. Journal of Materials Science, 1993, 28(4): 1019-1030.