油气田开发中湍流减阻剂及其应用研究进展

司晓冬,罗明良,李明忠,贾晓涵,杨玉玲,战永平

(中国石油大学(华东) 石油工程学院,山东 青岛 266580)

随着我国石油与天然气消费量日益增长,持续高效开发油气资源和节约能源相结合是应对能源不足的重要途径。在油气田开发过程中,如油气集输、压裂液高速泵注、连续油管注液等过程会产生严重的湍流现象,流动阻力增加,导致大量的湍流能耗[1]。1948年Toms无意中发现聚合物能有效减小流动摩擦阻力[2]。从此,聚合物湍流减阻受到了广泛的关注和研究,到20世纪80年代,聚合物减阻剂已在石油管道输送、页岩储层压裂等领域发挥了重要作用[3-4]。但聚合物在高温、强机械剪切等条件下会被降解,其湍流减阻能力明显下降,甚至永久性丧失。后来,不少研究指出表面活性剂也能有效降低流动摩阻,减阻率能高达90%,并具有高温、剪切恢复特性,在很多湍流场合应用潜力很大[5]。近年来,纳米材料与技术发展迅速,纳米材料在减阻方面表现出良好应用前景[6]。因此,本文归纳总结了减阻剂的类型、湍流特性、湍流减阻机理,重点综述了减阻剂在油气田开发领域的应用研究进展,并展望了纳米材料在湍流减阻中的应用前景,以期为我国油气田开发减阻剂的研发与应用提供借鉴。

1 湍流减阻剂研究进展

1.1 减阻剂类型

目前,油气田开发中用的湍流减阻剂主要包括聚合物和表面活性剂两大类。

聚合物类减阻剂主要有人工合成聚合物:聚氧化乙烯(PEO)、聚乙丁烯(PIB)、聚丙烯酰胺(PAM)、聚丙烯酸酯、乙丙共聚物(EP)、聚α-烯烃等[7-9]。天然聚合物减阻剂主要有瓜胶(GG)、黄原胶(XG)、阿拉伯树胶(GA)、羧甲基纤维素(CMC)等[10-12]。

减阻用表面活性剂主要有阳离子表面活性剂:十六烷基三甲基氯化铵、烯醇基季铵盐、Gemini季铵盐等季铵盐类;阴离子表面活性剂如4-苯乙烯磺酸钠;两性表面活性剂如十二烷基二甲基氧化氨等[13-15]。

经过研究人员不懈的努力,聚合物减阻剂的耐温、耐盐、耐剪切等性能得到了较大提高,但研发高效减阻、经济环保、响应外界刺激的减阻剂仍然是业界的难点和热点之一。相较于聚合物减阻剂,表面活性剂体系具有剪切恢复等优点,但在油气田开发作业复杂环境中,仍存在强剪切失效、与其它添加剂(如压裂液助剂)配伍性差等不足之处,因此无论是材料的选择与研发,还是减阻影响因素以及减阻机理的探索等方面仍需要进一步攻关与探索。

1.2 湍流减阻特性

湍流流动极不规则,加剧了能量耗散,会增加流动阻力,导致能源浪费、管道等设备使用寿命减少等。只有在湍流流动下添加剂减阻现象才比较明显,但并非流动雷诺数越大越好,存在一个临界雷诺数使得减阻剂的湍流减阻效率最高,超过临界雷诺数,减阻效果反而会下降。目前,减阻剂流动摩阻系数都遵循一定的极限公式,表面活性剂溶液、聚合物溶液、牛顿流体分别遵循极限公式(1)、(2)、(3)[16]。

fs=0.315Re-0.55

(1)

fp=0.58Re-0.58

(2)

fw=0.073Re-0.25

(3)

其中,f是指范宁摩擦系数,描述流动阻力大小的物理量,见公式(4)[17];Re是指流动雷诺数,见公式(5)。

(4)

(5)

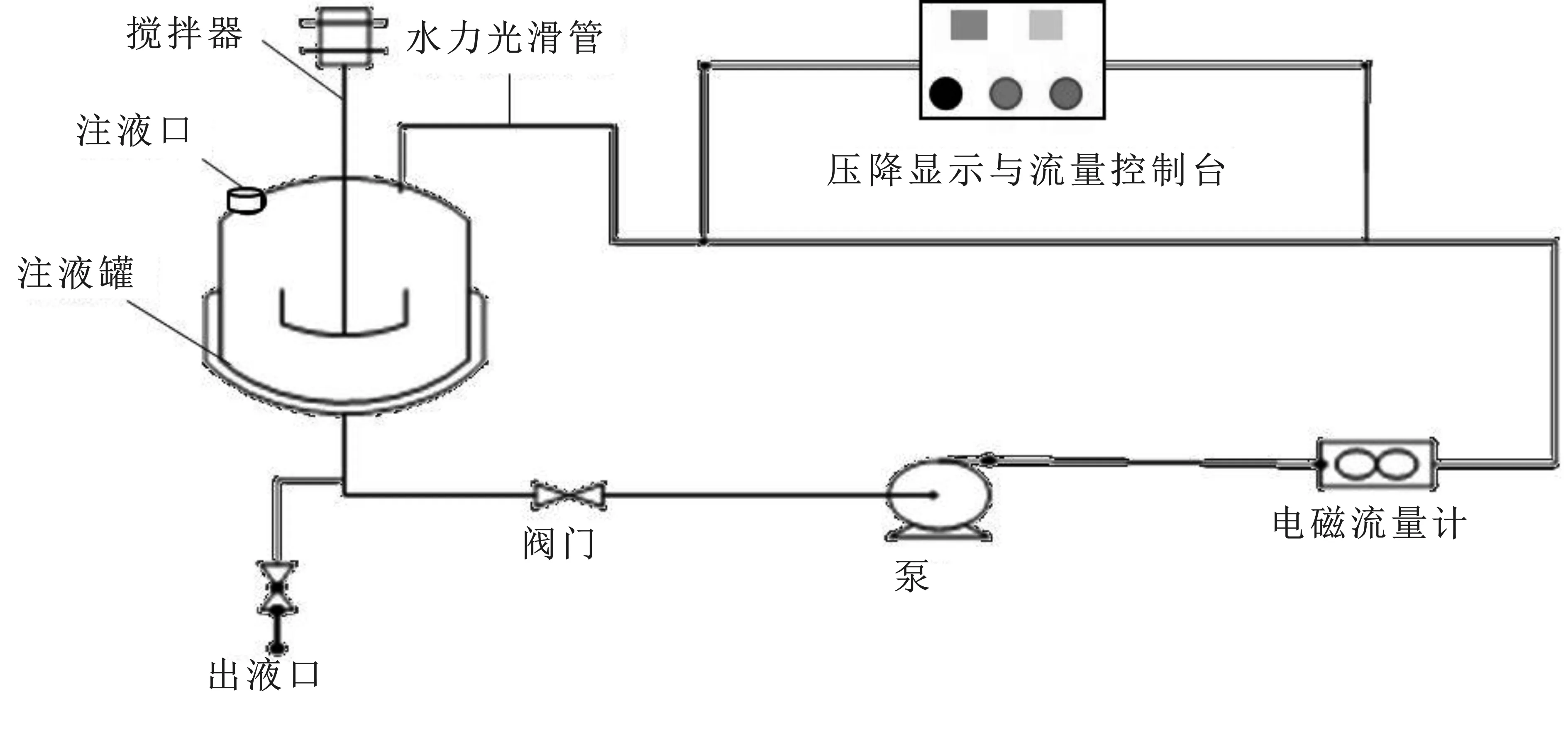

其中,ΔP是测试段压降,Pa;H,W,L分别指测试管线的宽、高和长,m;ρ指测试流体密度,kg/m3;ν指测试流体的运动粘度,m2/s;U指测试流体的平均速率,m/s;D指测试仪器管线直径,m。用摩擦阻力系数来定义减阻率,当测试仪器(见图2)固定时,可用压降来计算减阻率,见公式(6)[18]。

(6)

其中,fw为清水的摩擦阻力系数;f为测试流体的摩擦阻力系数;ΔPw为清水的压降,Pa;ΔP是测试流体的压降,Pa。

图1 一种室内常用的管线湍流摩阻测试系统示意图Fig.1 Schematic diagram of a typical pipeline turbulent friction test system

1.3 减阻机理

从20世纪50年代开始,聚合物减阻剂获得了广泛的关注和研究,随着研究的深入,人们提出了很多假说来解释减阻机理,比较有代表性的理论包括伪塑说、有效滑移说、湍流脉动抑制说、粘弹说等,其中被广泛接受的主要有湍流脉动抑制说和粘弹说两种[19]。

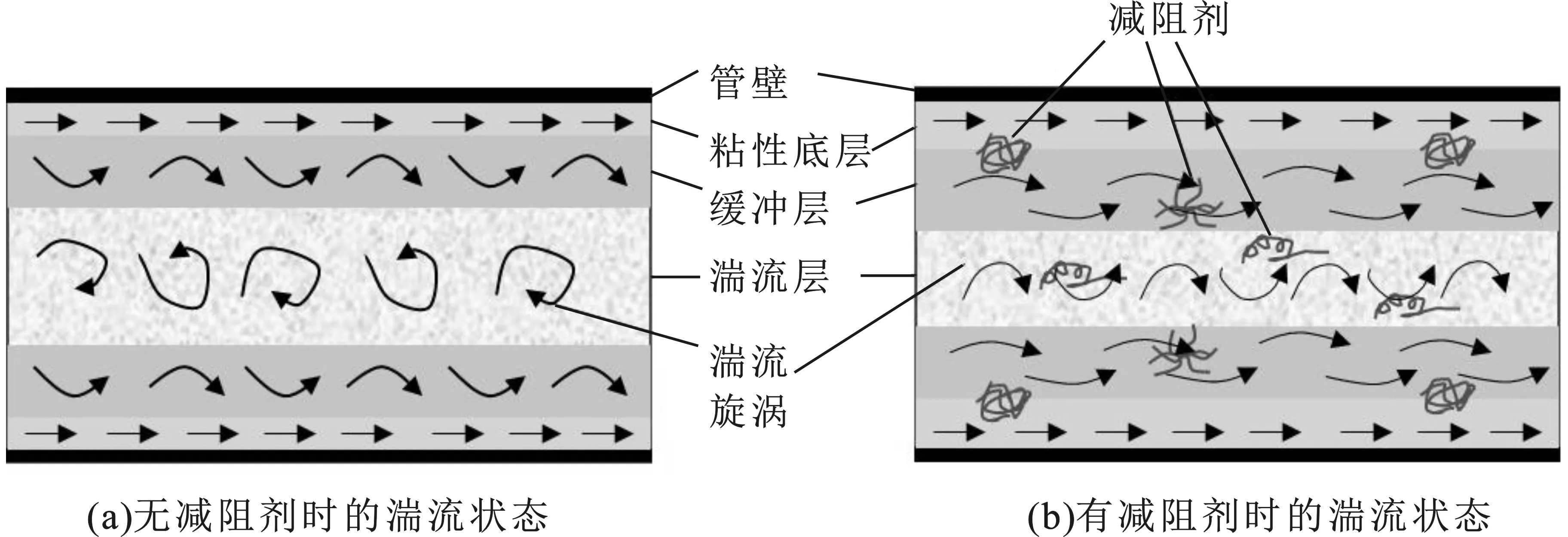

(1)湍流脉动抑制说。由于聚合物和表面活性剂主要针对湍流才有减阻现象,对于层流几乎起不到减阻效果,因此有学者提出减阻剂能抑制湍流旋涡的产生,改变湍流旋涡结构,减弱湍流脉动强度,从而减少能量耗散,起到减阻效果。见图2(a),管道湍流一般分为3种流态:粘性底层、缓冲层、湍流层。无减阻剂时,管壁附近存在一个较窄的粘性底层,流动规则,对流与能量耗散小,摩擦阻力小;管道中心附近处于湍流状态,流动不规则,湍流旋涡大,质量和能量的平均扩散远大于层流状态;缓冲层流动介于层流和湍流之间,对流和能量扩散相对缓和。而减阻剂的加入能抑制湍流脉动,减少能量耗散,增加粘性底层和缓冲层的区间,见图2(b)。从定性分析角度,该假说能很好地解释聚合物湍流减阻现象。

图2 减阻剂抑制湍流脉动示意图Fig.2 Schematic diagram of drag reducer for suppressing turbulence pulsation

(2)粘弹说。目前,湍流减阻用聚合物和表面活性剂一般都有一定的粘弹性,聚合物通过自身分子链(表面活性剂通过蠕虫状胶束网状结构)与湍流旋涡相互作用,通过弹性微观结构吸收部分湍流涡流能量,当对流到低应力区(如管壁层流区)时,再将储存的能量以弹性波释放出来,显著减小湍流能量耗散,达到减阻效果。见图3(a),溶液pH值、温度等条件合适时,表面活性剂会形成复杂的有序胶团结构,随着浓度的增加依次经历球状、棒状,最终形成可达几百纳米的蠕虫状胶束网状结构[20-22]。见图3(b),溶液中聚合物分子链会相互缠绕形成具有粘弹性的分子链网状结构,能吸收涡流能量降低湍流阻力,当流动剪切足够大时,网状结构被破坏,分子链发生断裂,会弱化减阻效果甚至完全丧失减阻能力。

图3 减阻体系微观结构示意图Fig.3 Microstructure of drag reduction systems(a)表面活性剂胶束[21];(b)聚合物分子链网状结构[22]

2 减阻剂在油气田开发领域的应用研究进展

2.1 减阻剂在非常规储层压裂中的应用

目前,非常规油气开采核心技术主要是滑溜水(减阻水)体积(缝网)压裂技术和水平井技术,其中滑溜水压裂液中核心组分减阻剂是实现体积压裂改造的重要物质基础之一。压裂液在高速泵注下,管内会出现严重的湍流摩阻增加现象,减阻剂加入不仅降低施工摩阻,改善裂缝复杂度,而且减少设备对水马力的要求,减少设备受损[23]。我国非常规油气开发早期,国外公司对减阻剂的技术封锁导致滑溜水压裂液价格高昂,大大提高了非常规油气压裂成本,严重影响低油价时代我国非常规油气的开发进程。由于传统压裂用表面活性剂/聚合物减阻剂存在易被剪切降解、耐温耐盐性能差等缺点,随着国内研究人员持续攻关,已在压裂减阻剂制备及应用方面取得了很大进展。刘通义等[24]制备了一种水溶性减阻剂,当其浓度为0.05%时,减阻率为55%,同时能适当提高砂比。孟磊[25]研发了一种疏水性缔合聚合物,其减阻率高达75.5%,携砂能力也比常规滑溜水压裂液更好。范宇恒[26]研究了一种新型水基乳液减阻剂JHFR-2A,并在四川省兴文县一口井深为4 740 m的压裂井进行了现场实验,减阻率高达79%,施工压力明显降低。高清春等[27]针对西部油田致密碳酸盐岩储层高温、高矿化度特点,合成一种聚合物P(AM-AMPS),并成功应用于库车县境内TH121137井的压裂施工中,在现场温度为140 ℃、 矿化度为1×105mg/L时,减阻率达到70%以上,施工压力降低约10%,具有优良的耐温、耐盐和减阻性能。

由于常规高分子聚合物/表面活性剂减阻剂在高剪切、高矿化度以及环境杂质等影响下减阻稳定性及储层伤害性等方面依然存在很多不足,还不能完全满足非常规油气储层特别是高温深部致密储层压裂改造要求。因此,研发新的减阻型压裂液体系可以从以下几个方面考虑:(1)研发低聚物或表面活性剂类小分子减阻体系,降低对地层的伤害;(2)开发可调控粘度的减阻水体系,改善携砂能力;(3)引入能响应外界刺激的材料如纳米颗粒、表面活性剂,提高减阻剂在复杂恶劣环境中的适应能力;(4)将压裂减阻与渗吸驱油相结合,改善滞留地层中压裂液的渗吸驱油能力,提高压裂液利用率。

2.2 减阻剂在生产原油外输上的应用

随着石油工业的快速发展,油田生产的大量原油需要外输,而长距离管道输送已成为运移原油的一个重要途径,由于季节更替、输量变化、油品性质不同、管道腐蚀结垢等原因,导致输油量减少及输油摩阻增加,造成大量不必要的能耗和经济损失。针对该问题,增加泵功或泵的数量、增建泵站、新建输油复线、增加热炉升温降粘等解决方法已用于实际生产中,但这些方法成本高、工期长、很难维持输油系统的高效运行[28]。添加剂减阻技术为输油系统降阻增输、节本增效提供了新机遇。近年来,输油减阻剂的研发也有较大飞跃。卞海斌等[29]采用二次聚合法制备减阻剂时发现,MgCl2能调节α-烯烃聚合催化剂的活性,改善聚α-烯烃的减阻效果。邢文国等[30]以1-癸烯为聚合单体,以TiCl3/AlR2Cl为催化剂,合成了聚α-烯烃,发现相对分子质量高的聚α-烯烃减阻率较高。李东城等[31]以己烯、辛烯、癸烯和十二烯4种烯烃为聚合单体,以TiCl4/Al(i-Bu)3为催化剂,合成了聚α-烯烃,并采用旋转圆盘测试手段研究了聚α-烯烃的减阻效果,在相对分子质量一定时,增加聚α-烯烃的侧链长度,可显著改善聚合物的减阻效果。

原油管道添加剂减阻技术是一种短期措施,能有效减少新建管线和泵站规模,达到节本增效的目的。但添加剂减阻技术也不能盲目应用,还需要考虑减阻剂的降解与成本、注入装置带来的操作和故障风险以及减阻剂的后续处理等问题。因此,我国仍需加大对减阻剂的研制与应用规模,提高减阻剂的利用效率。

2.3 减阻剂在天然气管道外输上的应用

随着我国对天然气的大力推广,天然气消费量日益增加,气田进一步扩大生产,而气田集输管道外输天然气时,管壁粗糙会造成气体涡流摩阻增加,导致输量减小、能耗变大。目前主要通过涂层减阻技术或增加压缩机站来解决该问题,但涂层受损后不能重复利用,建设压缩机站成本高,因此国内外研究者提出了天然气减阻剂减阻技术[32]。20世纪80~90年代,国外已经将减阻剂在天然气管道中进行了实验和初步应用。我国2000年以后开始研究管输天然气减阻剂。邢文国等[33]合成了巯基三氮唑(AAMT),通过电化学分析及扫描电镜研究,发现AAMT能在钢表面成膜显著降低钢片的粗糙度,室内减阻测试发现最大减阻率为10.03%。郭海峰等[34]研制了一种同时具有减阻和缓蚀作用的天然气减阻剂G10,并于2012~2015年在长庆油田8条集输管线上成功应用,效果显著,压力损耗可降低10%~30%、输量增加5%~15%。天然气减阻剂主要是通过吸附管道内壁面减小气体的涡流范围和涡流强度,从而降低天然气的输送能耗。虽然,国内在天然气减阻剂研发方面获得了一定成果,但由于成本因素及应用技术不成熟等原因,天然气减阻剂应用还未推广开来,需要进一步研究更低本持久、环保高效的减阻剂。

2.4 减阻剂在连续油管作业中的应用

连续油管(Coiled Tubing)注液是一项油气田作业中常见的技术,如钻井、固井、清洗井眼、水力压裂等作业中都有所应用。2006年Shah等[35]研究了聚合物减阻剂Nalco ASP-820在水力光滑直管和连续油管中的减阻效果,研究发现,当减阻剂浓度为0.07%,直管湍流减阻率为75%,连续油管湍流减阻率为60%,认为连续油管中减阻效果低于直管是因为连续油管内壁更粗糙。2011年Shah等[36]研究了连续油管中温度和矿化度对聚合物减阻效果的影响,结果表明,矿化度和温度造成的聚合物减阻率偏差在10%左右。傅小丽等[37]通过实验对比了水溶性PEO、PAM、Gemini黏弹性季铵盐表面活性剂、极压润滑剂4种减阻剂在连续油管中的减阻效果,测试结果显示,相同条件下PAM的减阻效果最佳。邹鹏等[38]以太古油、非离子表面活性剂、乙二醇等材料制备了一种环保型连续油管减阻剂,研究表明,该减阻剂具有pH适用范围宽、减阻性能显著等优点。

2.5 减阻剂在钻井液中的应用

钻井液是钻井的“血液”,在钻井作业中起着非常重要的作用,减阻剂能有效改善钻井液流变性、耐温性、触变性等,从而提高钻井液的现场适用性。Wu等[39]通过数值模拟与实验结合的方法研究发现,聚合物钻井液具有优良的除碎屑和减阻性能。蒋官澄等[40]以CTAB和NaSal为主要添加剂,制备了表面活性剂类钻井液,该钻井液具有流动摩阻低、易破胶、储层伤害低等优点。陶红胜等[41]开发了一种具有润滑减阻作用的纳米乳液钻井液体系,并在延长石油七平1井实验中获得了成功。贾丽洲等[42]研究了顶管施工用新型膨润土与聚合物润滑减阻浆液的性能,发现CMC、黄原胶等聚合物能配合膨润土泥浆可有效降低顶机负荷,提高推进效率。凌勇等[43]以聚乙二醇二丙烯酸酯、甲基丙烯酸等材料为单体合成了一种新型聚羧酸油井水泥减阻剂BH-D301L,研究表明,该减阻剂通过提高钻井液耐温性、触变性等性能,来适应高温条件下的现场固井要求。

3 纳米材料在减阻方面的研究进展

由于小尺寸效应和布朗运动,纳米材料加入流体中可形成比较稳定的纳米流体悬浮液,具有良好的减阻性能,受到了研究者的广泛关注。Luo等[44]研究了粘弹性表面活性剂压裂液中加入热释电纳米颗粒之后的流变特性和微观结构,认为纳米颗粒表面连接蠕虫状胶束,产生一种拟交联作用,从而提高压裂液的流变性和耐温性。余维初等[45]针对页岩气井压裂研发了一种JHFR-2纳米复合减阻剂,该减阻剂抗温高达130 ℃,现场施工减阻率达68%。郭旭等[46]探讨了在油品聚合物减阻剂中引入纳米材料来提高聚合物结构强度和抗剪切能力的可能性。Yan等[47]对SiO2表面疏水改性,并研究了纳米SiO2流体水驱岩心的流动特性,发现纳米流体在岩石表面形成了超疏水层,既提高了岩心渗透率又通过流体滑移效应产生了减阻效果。庞东山等[48]研究了减阻型纳米二氧化硅流体的流变性,发现流体剪切增稠具有良好的可逆性。Pakzad等[49]用聚二甲基硅氧烷(PDMS)包覆纳米SiO2,水润湿角超过150°形成超疏水表面,减阻率最高达24.6%。国内已出现纳米材料在实际油田开发中的应用案例,针对油田注水压力升高,导致注水泵耗能增加、使用寿命缩短等问题,一种超疏水纳米聚硅微粒减阻技术已在江苏、长庆、新疆油田推广用,施工成功率90%[50]。

总结目前纳米材料在减阻方面的作用可归纳为两点:(1)通过自身特性改变固体表面润湿性,通过超疏水表面起到减阻作用;(2)与表面活性剂胶束或聚合物分子链形成杂化网络结构,提高减阻体系的结构强度、耐温性能和抗剪切能力等。

4 展望

由于实际应用中高温、低温、高流速、杂质多等恶劣环境的影响,且考虑材料成本和环境保护等因素,低成本、适用范围广、环保高效减阻体系将是未来重点研发的方向。纳米材料因其具有独特的物理化学特性,在湍流减阻、提高传统减阻剂结构稳定性、改善减阻体系流变性等方面具有很大的应用潜力,但因其价格昂贵、减阻机理复杂、推广难度大等问题,相关研究仍处于起步阶段。因此,有必要进一步研究低本高效环保的功能型纳米复合减阻体系,为油气田高效开发提供技术保障。