镁废渣固化油泥掺配水煤浆的燃烧及气化性能研究

李霁阳,沈燕宾,李俊莉,许磊,王佳,周渝,张颖,李俊华

(陕西省石油化工研究设计院,陕西 西安 710054)

油泥是一种石油和水、泥沙组成的稳定胶状体系。所含的有机物、N、S、Cl等具有持续环境风险[1-8]。现多采用生化、热解、焚烧等工艺处理,但存在能耗高、处置不彻底等问题[9-10]。油泥掺配水煤浆工艺,利用1 200 ℃的纯氧环境,将C、H资源转化为CO、H2合成气[11-12],但油泥的长距离、连续输送存在较大难题[13-14]。

镁冶炼废渣(MSW)是皮江法(Pidgeon)冶炼工艺过程产生固废,主要成分为:CaO 45%~55%、SiO215%~35%、Mg 4%~8%、Fe2O33%~6%[15-17]。利用MSW固化油泥解决输送问题的同时,还可以利用所含C、H、Ca和Mg等资源,故研究其燃烧性能及气化特性具有重大意义。

1 实验部分

1.1 材料与仪器

油泥取自吴起长官庙联合站沉降罐底含油污泥;煤取自四海煤矿烟煤;金属镁冶炼废渣取自京府煤化镁冶炼还原废渣。

769YP-15A液压机;DS2-1000N抗压强度测定仪;5E-C5500自动量热仪;MG/5Vario plus烟气分析仪。

1.2 工业及机械性能分析

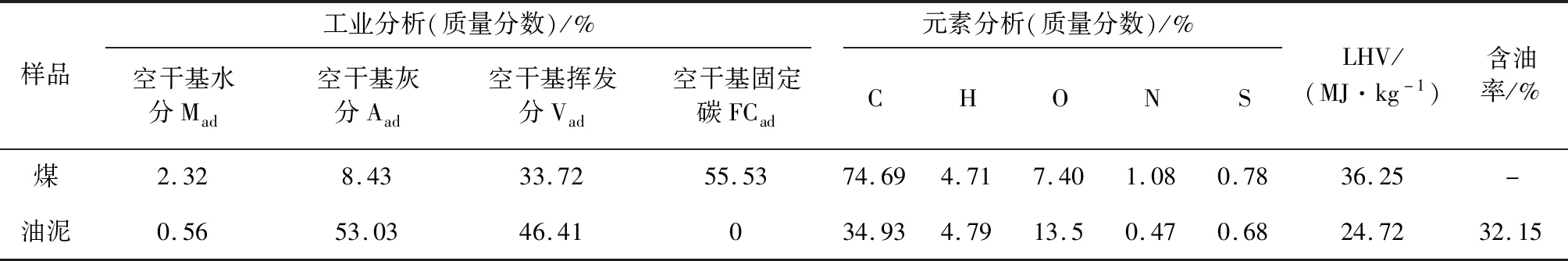

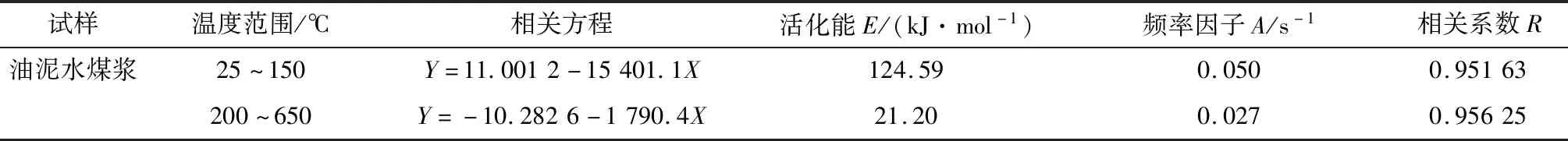

煤和油泥的工业分析和元素分析见表1。以C(煤粉)∶C(油泥)∶C(MSW)=60∶30∶10的质量配比350 kN压力下固化样品,固化物机械性能实验结果见表2。

表1 煤和油泥的工业分析结果Table 1 Industrial analysis results of coal and oil sludge

表2 固化物的机械性能实验结果Table 2 Mechanical performance test results

由表2可知,其强度、热稳定性、跌落强度等指标满足《洁净型煤》DB 61/350—2004的要求[18]。

2 结果与讨论

2.1 燃烧性能及动力学

热重分析广泛用于燃烧过程特性的研究,以10%比例掺配油泥固化物所制备的油泥水煤浆为研究对象,研究其在氧气氛围下的燃烧性能,所得TG-DTG曲线见图1。

图1 油泥水煤浆TG-DTG曲线图Fig.1 TG-DTG curve of oil sludge CWS

由图1可知,DTG曲线在25~150 ℃、 200~500 ℃时有2个明显吸热峰。25~150 ℃区间的吸热峰是由样品中的水和轻质组分挥发产生,200~500 ℃区间的吸热峰因样品充分燃烧产生,在500 ℃ 后,TG和DTG曲线趋于平缓,水煤浆氧化燃烧过程结束。

王文生、邵志伟等[19-21]根据质量作用定律和阿仑尼乌斯 (Arrhenius)公式,描述燃烧过程为一级反应,研究表明拟合的相关性很好,将燃烧过程描述为一级动力学,燃烧的反应动力学方程可表示如下:

(1)

积分并整理上式可得:

(2)

Y=a+bX

(3)

由公式(3)即可求得油泥水煤浆燃烧反应的活化能E和频率因子A。

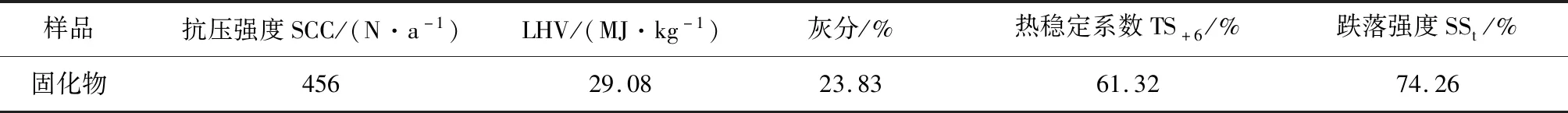

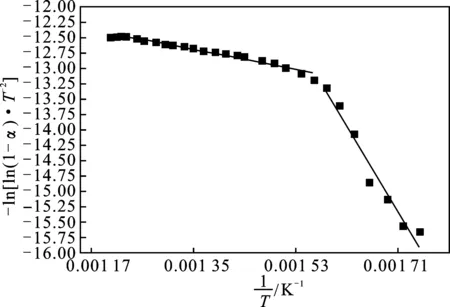

因水煤浆中添加含有易挥发物质的油泥,故假设燃烧机理为多段一级反应。根据油泥水煤浆的热重实验数据,其动力学参数见表1,绘制其燃烧反应动力学参数回归曲线见图2。

表3 油泥水煤浆的燃烧动力学参数Table 3 Combustion kinetic parameters of oil sludge coal water slurry

图2 油泥水煤浆试样不同阶段的Y-X关系图Fig.2 Y-X relationship diagram of oil sludge coal water slurry

由图2和表1可知,油泥水煤浆的燃烧过程的回归曲线由两段不同斜率的直线组成,拟合后,两段直线相关系数R分别为0.951 63和0.956 25,两个阶段拟合关系良好,假设的多段一级反应燃烧机理合理。由表1可知,第2阶段的活化能和频率因子均低于第1阶段,第2阶段的化学反应速率低于第1阶段,表明第1阶段的燃烧反应较容易进行。

2.2 污染物排放

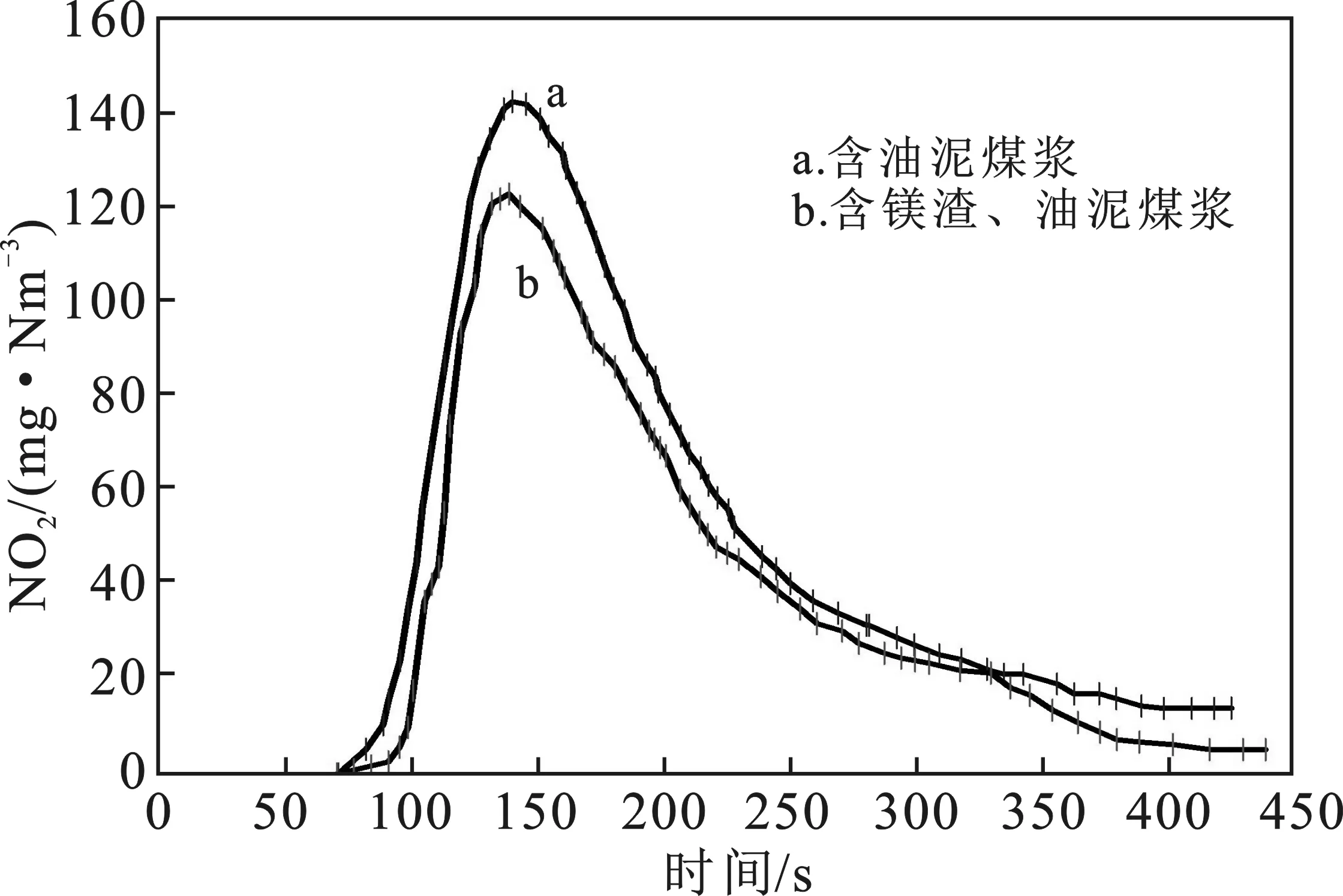

采用管式炉研究煤和固化物燃烧的污染物排放特性。空气以60 L/h的流量通入石英管,采用烟气分析仪分析SO2和NOx排放,结果见图3、图4。

图3 SO2的排放图Fig.3 SO2 Emissions characteristics

由图3可知,镁渣含油泥煤浆的SO2排放浓度明显下降,排放时间也大幅缩短。因油泥中的有机硫加入,上述两种煤浆出现第2个排放峰值,由图可知,镁渣对第2个排放峰的排放量和排放时间抑制明显。故镁渣中所含的无机元素在气化过程固硫效果明显。

由图4可知,镁渣含油泥煤浆的NOx排放浓度有小幅度下降,NOx的峰值下降较明显,排放时间有小幅度增加。这是因为氮氧化物的排放主要来源于燃料中N元素的含量,加入镁渣后,实际上降低了煤浆中油泥和煤百分比含量。

图4 NOx的排放图Fig.4 NOx Emissions characteristics

2.3 气化性质

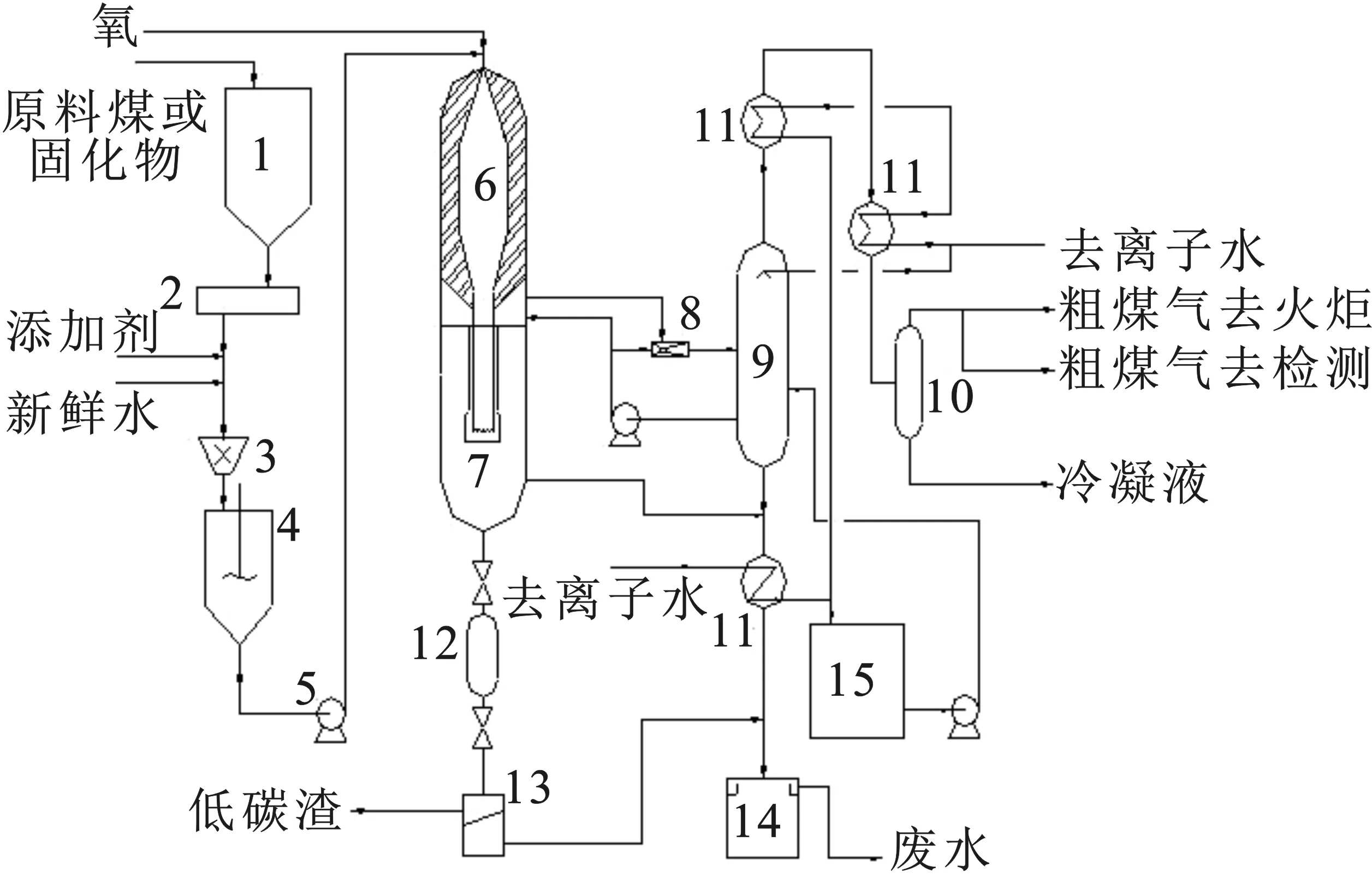

在10 kg/h TEXCO小试实验装置上进行,实验装置设备及气化工艺流程见图5。

图5 德仕古气化实验装置图Fig.5 Texaco gasification test device diagram1.原料储罐;2.螺杆输送器;3.磨煤机;4.料浆槽;5.隔膜泵;6.气化装置;7.冷却室;8.混合器;9.洗涤塔;10.气液分离器;11.换热器;12.灰斗;13.灰渣分离器;14.灰水沉降罐;15.回收水罐

杨帆、张海霞等根据气化炉碳转化率、比氧耗、比原料耗评价原料的气化性质[22-23]。气化炉碳转化率CC,指粗煤气中碳原子占原料中碳原子的质量百分率,计算公式(4)如下:

(4)

气化炉比氧耗EO,指产生单位体积有效气体所消耗的氧气体积,计算公式(5)如下:

(5)

气化炉比原料耗EC,指产生单位体积有效气体所消耗的原料体积,计算公式(6)如下:

(6)

式中V——出气化装置干气总体积,Nm3/h;

Vco——出气化装置CO总体积,%;

VH2——出气化装置H2总体积,%;

Wcd——原料煤中碳元素干基含量,%;

Wd——进入气化炉的原料干基质量,kg/h;

V——出气化炉干气总体积,Nm3/h;

Vi——i组分体积分数,%;

ni——i组分分子含碳原子个数。

10 kg/h德士古气化小试实验装置实验结果见表4。

由表4可知,固化油泥煤浆的H2比例升高1.44%,CO比例升高1.34%,有效气含量升高2.66%。这表明油泥中的烷烃、环烷烃、芳香烃等优质碳氢化合物,对气化过程产气有利。同时,H2S比例下降44.00%,这表明镁渣的固硫效果明显。

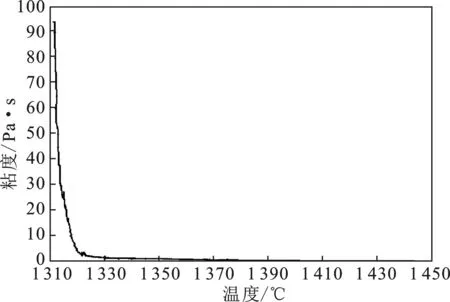

2.4 煤灰的粘温特性

在德士古煤气化过程中,煤灰的粘温特性是一个非常重要的参考依据[24-26]。因水煤浆中加入了镁废渣,燃烧剩余的灰分中的SiO2、CaO、MgO、Al2O3等物质比例发生较大变化,对该燃烧剩余灰分的灰粘温特性进行测试,结果见图6。

图6 煤灰粘温特性测试结果Fig.6 Coal ash viscosity-temperature characteristics

煤灰的Tcv临界温度为1 285 ℃,ηcv临界粘度为42.40 Pa·s,粘度随温度的变化较为明显。镁废渣的加入,降低了煤灰的临界温度,在激冷室积灰、炉砖损耗、工艺气含量、出口气温度等运行参数方面具有积极的效果。

3 结论

(1)采用C(煤粉)∶C(油泥)∶C(MSW)=60∶30∶10的质量配比,350 kN压力下固化,固化物的机械性能强度、热稳定性、跌落强度等指标满足《洁净型煤》DB 61/350—2004的要求。

(2)从TG-DTG曲线计算所得的水煤浆燃烧过程回归曲线可知,固化物在氧气氛围下的燃烧机理为多段一级反应。第1阶段活化能和频率因子高于第2阶段,燃烧反应较容易进行。

(3)固化物燃烧的污染物排放特性实验表明,金属镁废渣的无机资源的利用,可以大幅度降低水煤浆的SO2排放浓度和排放时长,对NOx的影响有限。

(4)10 kg/h 德士古气化小试实验装置模拟实验表明,H2比例升高1.44%,CO比例升高1.34%,有效气含量升高2.66%,H2S比例下降44.00%。

(5)煤灰的粘温特性研究显示,镁渣的Mg、Ca离子可以降低煤灰的临界温度,对气化炉的运行具有积极意义。