氧化石墨烯对绿色轮胎胎面胶用复合材料结构与性能的影响

张 瑞,郑 龙,许宗超,刘 力,温世鹏

(北京化工大学 北京市先进弹性体工程技术研究中心,北京 100029)

当前中国经济迅猛增长,汽车工业也得到了飞速发展。轮胎作为汽车的关键配件,其性能受到了更多关注。而轮胎的性能好坏,宏观上主要取决于“魔三角”性能,即耐磨性能、滚动阻力和抗湿滑性能的平衡;微观上主要取决于橡胶分子链网络结构以及填料网络结构。绿色轮胎要求具有更低的滚动阻力和更好的耐磨性能。S.UHRLANDT等[1]通过配方设计,使轮胎的滚动阻力降低22%~35%,油耗减小3%~8%,但耐磨性能有一定程度的下降,而耐磨性能的下降直接影响轮胎的使用寿命,并且胎面胶中PM2.5(直径小于2.5 μm的颗粒物)的形成与轮胎的耐磨性能下降相关。郑骏驰[2]致力于对白炭黑进行改性,以改善白炭黑在天然橡胶(NR)中的分散性,增强橡胶分子链与填料间的界面相互作用,从而提升白炭黑/NR复合材料的性能。

氧化石墨烯(GO)是一种二维纳米填料,具有高强度(130 GPa)、高模量(1.02 TPa)、大比表面积(2 630 m2·g-1)以及表面含有丰富的含氧官能团等优点,是理想的补强填料[3-4]。在高分子材料中添加少量GO即可提高定伸应力、拉伸强度和抗撕裂性能。杨春影等[5]将磺化石墨烯引入胎面胶中,解决了石墨烯的分散问题,但随着磺化石墨烯用量的增大,胶料的动态疲劳性能、抗湿滑性能以及滚动阻力变化不大。林广义等[6]将石墨烯与短纤维并用填充到顺丁橡胶/NR胎面胶中,随着石墨烯/短纤维并用量的增大,虽然胶料的静态力学性能提高,但抗湿滑性能却降低。

目前的研究主要针对的是轮胎“魔三角”性能中单项性能的提升,而对轮胎整体性能改善的研究亟待推进。本工作将GO引入以溶聚丁苯橡胶(SSBR)/NR为基体的绿色轮胎胎面胶中,通过水相絮凝法,先将GO引入NR中以获得良好的预分散,再将GO/NR母胶与SSBR及其他助剂混合制得胎面胶用GO/NR/SSBR复合材料,重点研究该复合材料的微观结构及动静态性能。

1 实验

1.1 主要原材料

SSBR,牌号6270,充油量为37.5份,韩国锦湖石化有限公司产品;天然胶乳(NRL),泰国三叶橡树有限公司产品;氧化锌和硬脂酸,泰国Lysagh有限公司产品;促进剂TBBS和白炭黑,东新化工有限公司产品。

1.2 基本配方

SSBR 96.25,NRL(以干胶计)30,白炭黑65,硅烷偶联剂Si75 5,氧化锌 5,硬脂酸2,防老剂RD 2,硫黄 2,促进剂TBBS 1.8。

1#—5#配方中GO用量分别为0,1,2,3和4份。

1.3 主要设备和仪器

X(S)K-160型两辊开炼机,上海橡胶机械一厂有限公司产品;Rheomix 600p型密炼机,哈普电器技术有限公司产品;XLB-H035N型平板硫化机,浙江湖州东方机械有限公司产品;M-3000FA型硫化仪、AL-7000S1型拉力试验机、RH-2000N型橡胶压缩生热试验机和GT-7012-D型DIN磨耗仪,中国台湾高铁检测仪器有限公司产品;BS61型硬度计,北京瑞达宇辰仪器有限公司产品;RPA2000橡胶加工分析仪(RPA),美国阿尔法科技有限公司产品;DMA1型动态力学分析(DMA)仪,瑞士梅特勒-托利多公司产品。

1.4 试样制备

(1)将GO浆液进行搅拌、超声,得到浓度为3 g·L-1的均匀分散液;将GO分散液与NRL进行共混,搅拌10 min,得到混合乳液;将质量分数为0.02的无水氯化钙溶液加入混合乳液中以进行破乳,制得NR/GO母胶;将NR/GO母胶放入60 ℃的烘箱中烘干至恒质量。

(2)将NR/GO母胶与SSBR及小料(除硫化体系外)在密炼机(80 ℃)中混炼,得到密炼胶,之后在两辊开炼机上将密炼胶与硫化体系混炼均匀,薄通出片。

(3)混炼胶在平板硫化机上硫化,硫化条件为150 ℃×t90。

1.5 测试分析

(1)硫化特性。采用硫化仪对混炼胶的硫化特性进行测试,测试温度为150 ℃。

(2)RPA分析。采用RPA对混炼胶和硫化胶进行应变扫描,混炼胶测试条件为:温度 60 ℃,频率 1 Hz,应变范围 0.28%~200%;硫化胶测试条件为:温度 60 ℃,频率 10 Hz,应变范围0~40%。

(3)物理性能。采用拉力试验机,按照GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸强度的测定》和GB/T 529—2008《硫化橡胶或热塑性橡胶撕裂强度的测定》分别对硫化胶的拉伸性能和撕裂强度进行测试。

(4)动态力学性能。采用DMA仪对硫化胶进行DMA分析,采用拉伸模式,温度范围 -60~80 ℃,升温速率 3℃·min-1,频率 10 Hz,应变 0.3%。

(5)压缩疲劳生热。采用橡胶压缩生热试验机,按照GB/T 1687.3—2016《硫化橡胶在屈挠实验中温升和耐疲劳性能的测定 第3部分:压缩屈挠试验(恒应变型)》对硫化胶的压缩疲劳生热进行测试,加载频率为30 Hz,冲程为4.45 mm,预应力为1 MPa,恒温器温度为(55±1)℃。对每一配方测3个试样,取平均值。

(6)耐磨性能。采用DIN磨耗仪,按照GB/T 9867—2008《橡胶与热塑性橡胶耐磨性能的测定》对硫化胶的DIN磨耗量进行测试。对每一配方测3个试样,取平均值。

2 结果与讨论

2.1 硫化特性

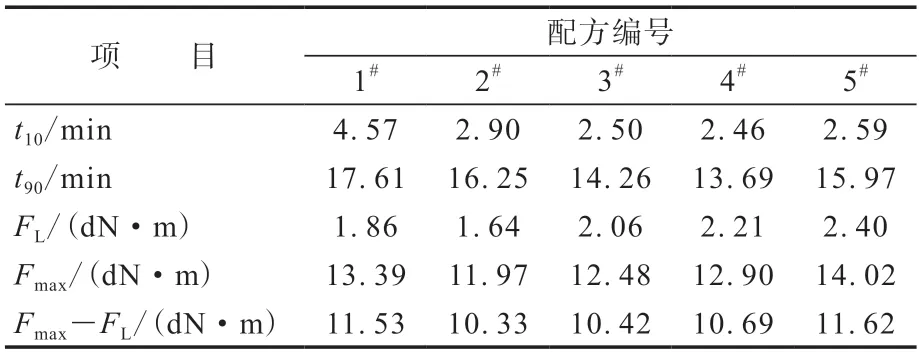

GO/NR/SSBR复合材料的硫化特性见表1。

表1 GO/NR/SSBR复合材料的硫化特性Tab.1 Vulcanization characteristics of GO/NR/SSBR composites

从表1可以看出,随着GO用量的增大,GO/NR/SSBR复合材料的t90先缩短后延长,Fmax-FL(与交联密度相关[2])先减小后增大。这是由于GO表面含有丰富的含氧官能团[7],在高温硫化过程中,GO发生少许热还原[8],GO的导热性能得到一定程度的恢复,可促进热量的传递;在GO发生还原的条件下,其含氧官能团也随之减少,其含氧基团对促进剂的吸附作用减弱[9],从而缩短了混炼胶的t90,也减小了交联密度。加入4份GO的复合材料的t90延长和交联密度增大的原因是:相比低用量的GO,用量为4份的GO在母胶中更容易产生团聚[10],从而使复合材料中GO的导热性能有所下降且被还原的含氧官能团减少,导致热量传递较慢,被含氧官能团吸附的促进剂增多。

2.2 RPA分析

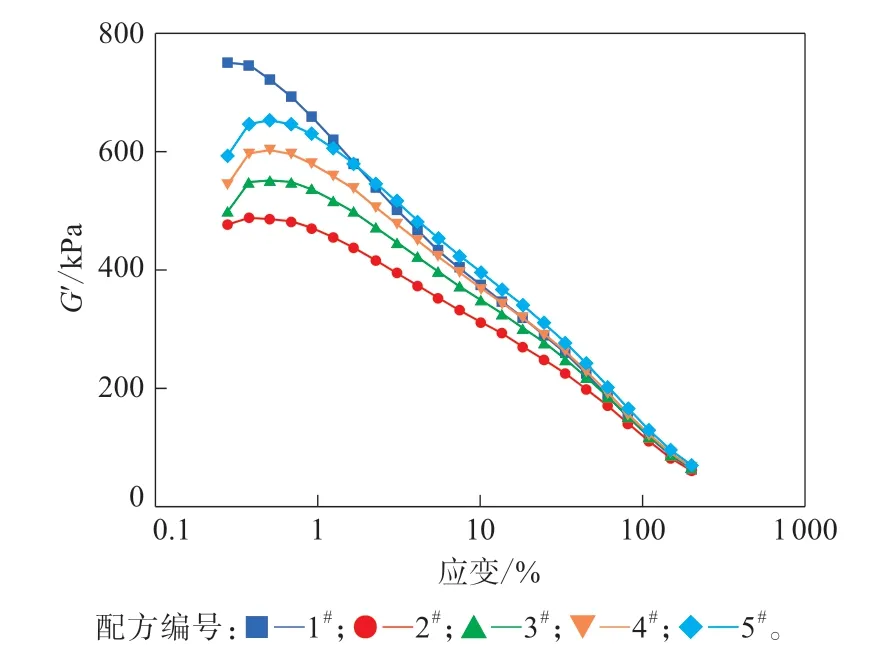

GO/NR/SSBR复合材料(混炼胶)的弹性模量(G′)与应变的关系曲线如图1所示。

图1 GO/NR/SSBR混炼胶的G′与应变的关系曲线Fig.1 Relationship curves between G′ and strains of GO/NR/SSBR compounds

从图1可以看出,随着应变的增大,GO/NR/SSBR混炼胶的G′呈下降趋势,表现出典型的Payne效应。这是由于在低形变下,橡胶内部的填料网络结构未被破坏,导致混炼胶具有较高的模量。但随着应变的不断增大,会使聚集体产生破碎,填料网络结构也逐渐被破坏,最终导致混炼胶的G′下降到相对较低的水平,此时的G′反映了橡胶分子链间的相互作用[11]。

未添加GO的SSBR/NR混炼胶的Payne效应[12]最强,说明填料的分散性最差,形成了较强的填料自聚集网络。当添加1份GO时,混炼胶的Payne效应最弱,说明由GO与白炭黑组成的填料分散性最好。研究[9]表明,由于GO具有二维片层结构,在白炭黑体系中加入GO可以起到阻隔白炭黑粒子聚集的作用,并相互促进分散,从而提高GO和白炭黑的分散性。

在低应变条件下,随着GO用量的增大,GO/SBR/NR混炼胶的G′也逐渐增大。这可能是由于GO本身的团聚以及对白炭黑粒子的阻隔作用减弱,导致填料分散不均匀,使得GO用量大的混炼胶的G′增大,Payne效应增强。

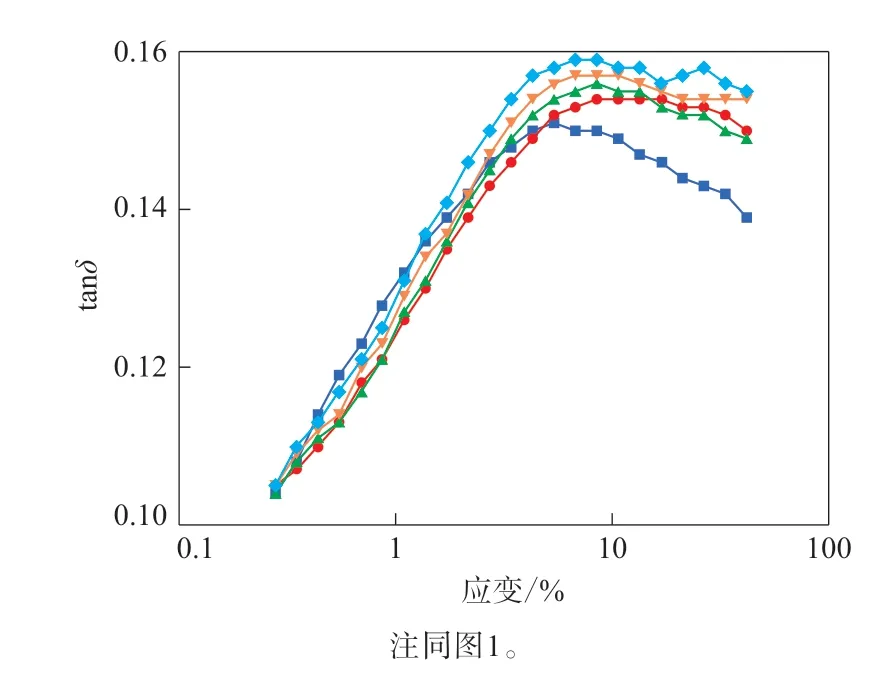

GO/NR/SSBR复合材料(硫化胶)的损耗因子(tanδ)与应变的关系曲线如图2所示。

图2 GO/NR/SSBR硫化胶的tan δ与应变的关系曲线Fig.2 Relationship curves between tan δ and strains of GO/NR/SSBR vulcanizates

从图2可以看出,在7%应变下,1#—5#配方硫化胶的tanδ分别为0.151,0.149,0.152,0.154和0.157,即随着GO用量的增大,GO/NR/SSBR硫化胶的tanδ呈先减小后增大的趋势,当GO用量为1份时,硫化胶的tanδ最小,这是由于此用量下GO在橡胶中的分散性良好以及其与橡胶分子链的强相互作用所致。

2.3 物理性能

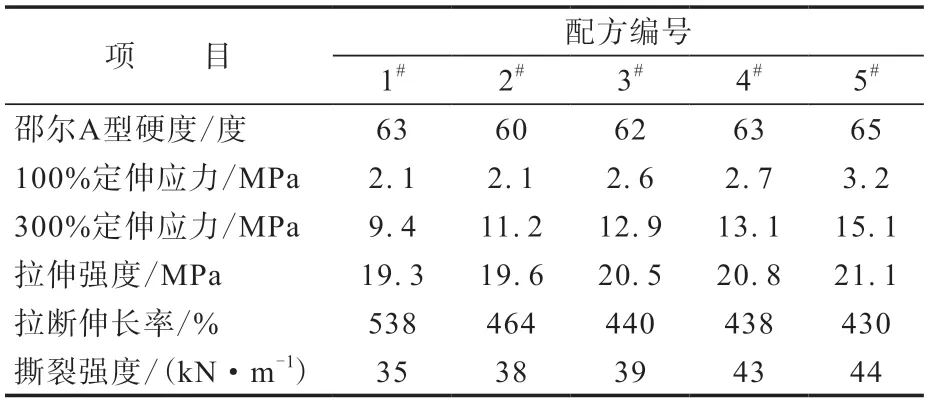

GO/NR/SSBR复合材料的物理性能见表2。

表2 GO/NR/SSBR复合材料的物理性能Tab.2 Physical properties of GO/NR/SSBR composites

从表2可以看出,随着GO用量的增大,GO/NR/SSBR复合材料的定伸应力、拉伸强度和撕裂强度增大,而拉断伸长率减小。这是由于较多的GO大片层结构与橡胶分子链的界面相互作用[13]更多地限制了橡胶分子链的运动,使复合材料的拉伸强度和撕裂强度增大。但GO用量过大,GO产生的团聚过多,从而在橡胶基体中产生过多的应力集中点,不利于复合材料的综合性能提高。当GO用量为4份时,复合材料的物理性能最佳,其拉伸强度和撕裂强度分别比未添加GO的复合材料提升了9.3%和25.7%。

2.4 动态力学性能

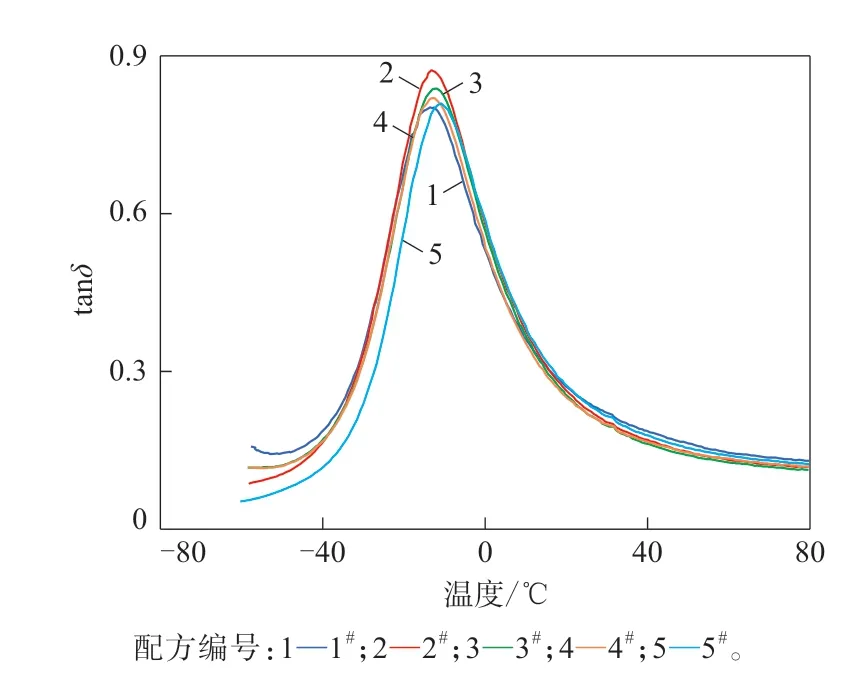

GO/NR/SSBR复合材料的tanδ与温度的关系曲线如图3所示。

图3 GO/NR/SSBR复合材料的tan δ与温度的关系曲线Fig.3 Relationship curves between tan δ and temperatures of GO/NR/SSBR composites

一般来说,0 ℃时的tanδ反映胶料的抗湿滑性能,其大小主要取决于橡胶分子链的运动特性以及填料的分散程度;60 ℃时的tanδ反映胶料的滚动阻力,其大小主要取决于橡胶分子链间的摩擦、填料间的摩擦以及填料与橡胶的界面相互作用等[14]。

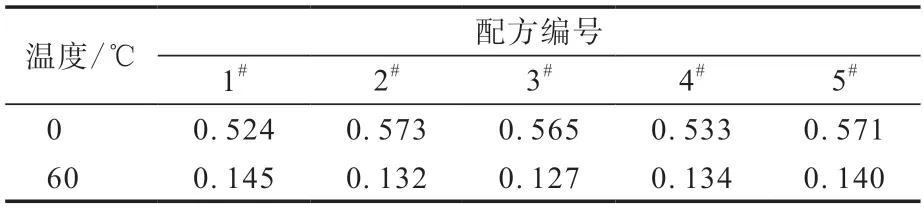

GO/NR/SSBR复合材料在0和60 ℃时的tanδ如表3所示。

表3 GO/NR/SSBR复合材料的tan δTab.3 The tan δ of GO/NR/SSBR composites

从表3可以看出,当GO用量为2份时,GO/NR/SSBR复合材料在0 ℃时的tanδ较大,同时在60 ℃时的tanδ最小,与未加GO的复合材料相比,其抗湿滑性能提高7.8%,滚动阻力下降12.4%,该复合材料具有较好的抗湿滑性能和较低的滚动阻力。这主要归因于填料分散性的改善,即GO的引入改善了白炭黑在橡胶基体中的分散性,减轻了填料间的相互摩擦。

2.5 压缩疲劳生热

1#—5#配方GO/NR/SSBR复合材料的压缩疲劳温升分别为33.1,34.2,35.2,36.4和33.7 ℃。可以看出,随着GO用量的增大,GO/NR/SSBR复合材料的压缩疲劳温升逐渐升高,但当GO用量为4份时,复合材料的压缩疲劳温升下降到33.7 ℃。尽管GO的引入改善了白炭黑在橡胶基体中的分散性,且60 ℃时的tanδ也出现了不同程度的减小,但是由于GO具有较大的比表面积,其与橡胶分子链的界面摩擦还是引起了复合材料的动态疲劳生热。随着GO用量的增大,填料与橡胶分子链的界面面积增大,其界面摩擦增大,复合材料的动态生热也随之升高。而GO用量超过一定范围(如大于4份)时,GO的聚集体会增加,使得GO片层与橡胶分子链的界面面积减小,复合材料的压缩疲劳温升下降。

2.6 耐磨性能

1#—5#配方GO/NR/SSBR复合材料的DIN磨耗量分别为0.21,0.19,0.19,0.20和0.21。可以看出,随着GO用量的增大,GO/NR/SSBR复合材料的DIN磨耗量先减小后增大,且当GO用量为1~2份时,复合材料的耐磨性能提升了9.5%。这可能是由于添加少量的GO,有利于填料分散得更加均匀,同时增强了填料与橡胶分子链的界面相互作用,更有利于形成牢固的填料网络结构去固定橡胶分子链,从而改善了复合材料的耐磨性能。对于添加较大用量(4份)的GO,则不利于填料的分散,对填料与橡胶分子链的相互作用产生负面影响,从而导致复合材料的耐磨性能改善不佳。

3 结论

本研究将GO引入NR基体中,进而复合到SSBR中,制得绿色轮胎胎面胶用GO/NR/SSBR复合材料,其中添加适量GO对白炭黑的分散起到明显的促进作用。由于GO与橡胶分子链的强界面作用,使GO/NR/SSBR复合材料的300%定伸应力、拉伸强度和撕裂强度均随着GO用量的增大而逐渐增大,当GO用量为4份时,GO/NR/SSBR复合材料的物理性能最佳,拉伸强度和撕裂强度分别提升了9.7%和25.7%;当GO用量为2份时,GO/NR/SSBR复合材料的抗湿滑性能提升7.8%,耐磨性能提高9.5%,滚动阻力降低12.4%。