一种经线架及圆织机

王仁龙 整理

一、概述

现有的圆织机一般包括主机、经丝架和收卷机,经丝架放置在主机的外周侧,收卷机则离主机更远。由于现有的经丝架放卷经丝时基本采用横向放卷方式,经丝锭在经丝放卷方向上排列较长的空间,相邻的经丝锭之间的间隔空间大,导致经丝架占用较大的长度空间,圆织机的整机长度较大,占用空间较大,造成空间浪费。

本文介绍了一种经线架,经丝锭摆放更紧凑。

二、技术方案

一种经线架,包括支架,支架包括多根横向排列的立柱,立柱上固定有多根纵向排列并用于放置经丝锭的经丝杆,所有立柱在排列方向上每两根为一组;每组立柱中,一根立柱上的经丝杆与另一根立柱上的经丝杆一高一低错开分布使两根立柱上的经丝锭紧凑放置,两根立柱之间具有出丝间隙;支架上位于每组立柱的出丝间隙下方设有一个导丝板,支架上位于导丝板的下方设有导丝辊。

所述支架的两侧均设有经丝杆。

所述立柱设有2N+1根,在立柱的排列方向上,第1根立柱上的一侧设有经丝杆,中间2N-1根立柱的两侧均设有经丝杆,第 2N+1根立柱的另一侧设有经丝杆,N为正整数。

所述支架的一侧设有经丝杆。

所述导丝板上设有导丝孔,导丝孔的数量不少于其对应的一组立柱上经丝杆的总数量。

所述导丝孔中设有减少摩擦阻力的瓷环。

所述支架的底部设有横向排列的分丝杆,分丝杆位于导丝板与导丝辊之间,相邻两根分丝杆之间具有供经丝穿过的过丝间隙,经丝一对一穿过过丝间隙。

三、有益效果

1.与现有技术相比,相同面积内,本技术的支架上可以设置更多的经丝锭,或者是需要摆放相同数量的经丝锭,支架体积能够更小,占用空间变小;

2.同时导丝板位于出丝间隙的下方,可以引导经丝向下放卷,减少经丝与其它经丝锭的摩擦,再通过导丝辊输送进入圆织机的主机,相比现有技术中经丝采用横向放卷方式,本技术采用向下放卷方式,能够减小经丝架的横向尺寸,从而缩短圆织机的整机长度,相同的厂房面积下,能够摆放更多的机器,有利于企业扩大产能;

3.本技术中导丝板间隔分布,更容易让经丝在导丝辊上分布均匀,使得经丝输入进入圆织机更平整,有利于提高编织质量。

四、附图说明

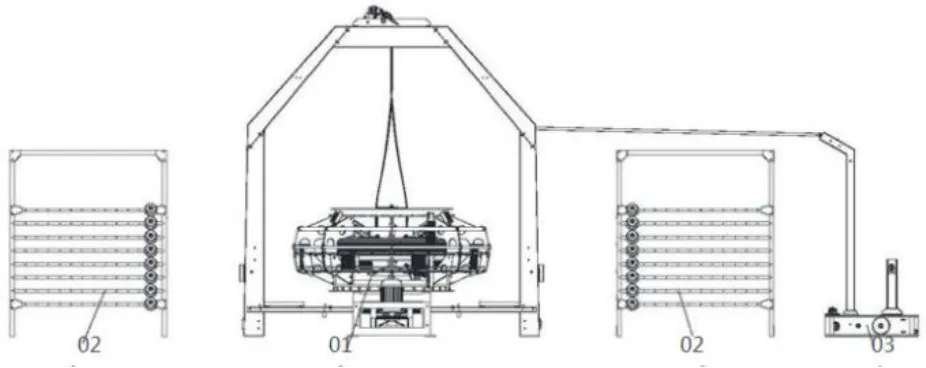

图6 现有一种圆织机的示意图

五、具体实施方式

实施例一

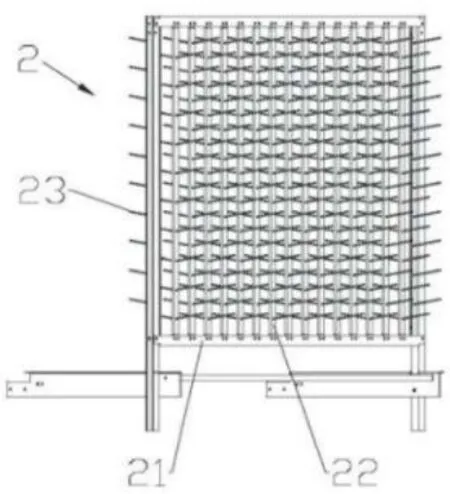

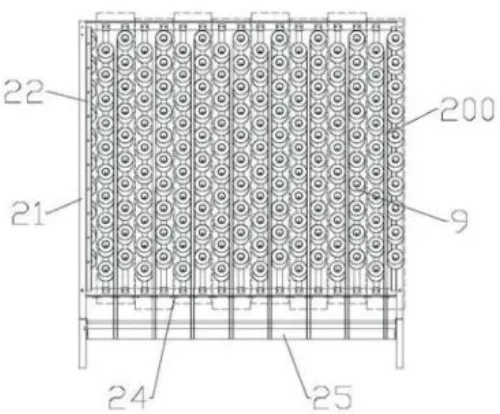

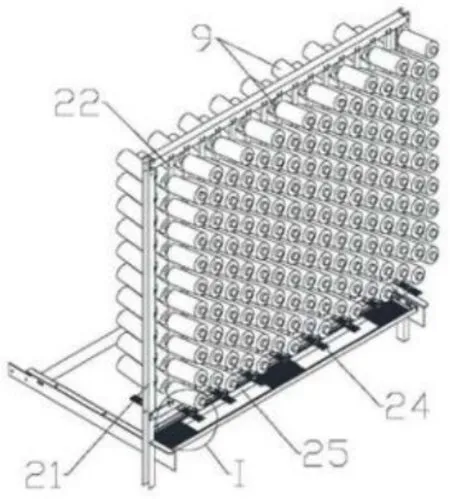

本技术提供一种经线架2,如图1至图3所示,包括支架21,支架21包括多根横向排列的立柱22,立柱22上固定有多根纵向排列并用于放置经丝锭9的经丝杆23,立柱22在排列方向上每两根为一组,如图2中矩形虚线框所示;每组立柱22中,一根立柱22上的经丝杆23与另一根立柱22上的经丝杆23一高一低错开分布使两根立柱22上的经丝锭9紧凑放置,两根立柱22之间具有出丝间隙200;支架21上位于每组立柱22的出丝间隙200下方设有一个导丝板24,支架21上位于导丝板24的下方设有导丝辊25。

图1 本技术实施例一的结构示意图

图2 本技术实施例一中放置经丝锭的示意图(正面)

图3 本技术实施例一中放置经丝锭的示意图(轴测)

由于每组立柱22中,一根立柱22上的经丝杆23与另一根立柱22上的经丝杆23一高一低错开分布,经丝锭9之间的间距可以缩小,只需要留出供经丝放卷的间隙即可,而每组立柱22上的经丝锭9共用一个出丝间隙200,组与组之间可以不用留出的出丝间隙200,经丝锭9摆放可以更紧凑。

与现有技术相比,相同面积内,本实施例的支架21上可以设置更多的经丝锭9,或者是需要摆放相同数量的经丝锭9,本技术的支架21体积能够更小,占用空间变小;同时导丝板24位于出丝间隙200的下方,可以引导经丝向下放卷,减少经丝与其它经丝锭9的摩擦,再通过导丝辊25输送进入圆织机的主机,相比现有技术中经丝采用横向放卷方式,本实施例采用向下放卷方式,能够减小经丝架的横向尺寸,从而缩短圆织机的整机长度,相同的厂房面积下,能够摆放更多的机器,有利于企业扩大产能。另外,导丝板 24间隔分布,更容易让经丝在导丝辊 25上分布均匀,使得经丝输入进入圆织机更平整,有利于提高编织质量。

在本实施例中,支架21的两侧均设有经丝杆23。经丝架能够摆放更多的经丝锭 9,满足圆织机的一般需求。

立柱22设有2N+1根,在立柱22的排列方向上,第1根立柱22上的一侧设有经丝杆23,中间2N-1根立柱22的两侧均设有经丝杆23,第2N+1根立柱22的另一侧设有经丝杆23,N为正整数。例如本实施例中立柱22设有17根,即N为8,在图2中从右侧数起,第1根立柱22的正面设有经丝杆 23、背面没有经丝杆 23,中间的15根立柱22的正面和背面均设有经丝杆23,第17根立柱22的背面设有经丝杆23、正面没有经丝杆23,由于两根立柱22为一组,支架21正面和背面的经丝锭 9分组正好错开,即在支架 21的正面,第1根和第2根立柱22为一组,而在支架21的背面,则是第2根和第3根立柱22为一组,由于导丝板24位于出丝间隙200下方,所以在支架21正面和背面的导丝板24相互错开,支架21两侧的经丝放卷出来经过导丝板24引导之后,不会在同一位置与导丝辊25接触,能够让经丝在导丝辊25上分布更均匀,所以要将立柱22的数量设计为奇数,位于两个极限位置的立柱22仅一侧有经丝杆23。

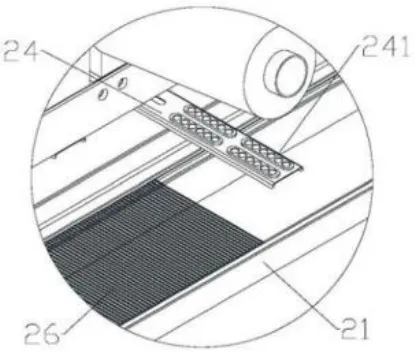

结合图4看,导丝板24上设有导丝孔,导丝孔的数量不少于其对应的一组立柱 22上经丝杆23的总数量。为减少对经丝的磨损,可以在导丝孔中设有减少摩擦阻力的瓷环241。瓷环241可以单个设置,也可以如图所示,几个导丝孔的瓷环241连成一体。

图4 图3中I处的放大图

为了让经丝在导丝辊25上分布更均匀,可以在支架21的底部设有横向排列的分丝杆26,分丝杆26位于导丝板24与导丝辊25之间,相邻两根分丝杆26之间具有供经丝穿过的过丝间隙,经丝一对一穿过过丝间隙,使每根经丝都保持一定的距离,避免经丝在导丝辊 25上出现重叠的情况。

在一些情况下,用于编织的经丝锭9的数量不需要很多,也可以仅在支架21的一侧设有经丝杆23。

实施例二

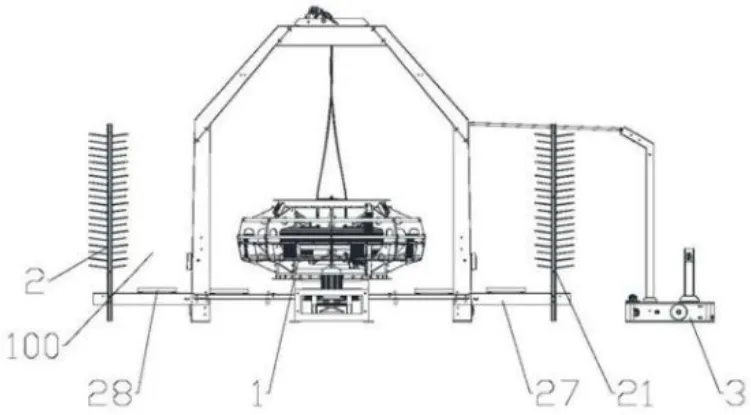

本技术还提供一种圆织机,如图5所示,包括主机1、经丝架2和收卷机3,经丝架2放置在主机1的外周侧,经丝架2采用上述实施例的经丝架2,支架21的一侧面对主机1。相比现有技术,本实施例的经丝架2相对主机1横置,即经丝锭9面对主机1,可以让经丝架2和收卷机3更靠近主机 1,圆织机的整机长度大大缩小,占用空间大大缩小。

图5 本技术实施例二的结构示意图

为增加支架 21固定的可靠性,可以在支架21的底部设有延伸架27,延伸架27与主机1连接。由于经丝锭9面对主机1,工人更换经丝锭9时需要一定的空间,因此可以设计在支架21与主机1之间具有操作间隔100,延伸架27上设有供人行走的踏板28,经丝从踏板28下方穿过并输入主机1。

可以理解的,由于主机1上位于门圈组件的外周也有一定的操作空间,因此也可以不留操作间隔 100,让经丝架 2更靠近主机 1。如果支架21仅一侧设有经丝杆 23,则可以将没有经丝杆23的那一侧靠近主机1,也不需要留出操作间隔100。这样能够进一步缩短整机长度。

本技术专利信息:

申请号:CN202021129930.4

申请日:2020.06.17

公开(公告)号:CN213013268U

公开(公告)日:2021.04.20

IPC分类号:D03D37/00;D03D49/04