成品胶料高温下的耐疲劳性能研究

陈水良,周慧卿,毛建清,程 刚

(1.杭州朝阳橡胶有限公司,浙江 杭州 310018;2.中策橡胶集团有限公司,浙江 杭州 310018;3.杭州言志机械制造有限公司,浙江 杭州 311400)

橡胶是轮胎各部件的重要组成材料,轮胎寿命与其各部件材料的耐疲劳性能有着直接的关系[1-4],在实际车辆运行过程中轮胎各部件因受周期性的变形(拉伸、压缩、剪切)和生热老化,其胶料物理性能会有明显的下降[5-11]。

本工作研究成品胶料在高温下经过反复伸缩变形后的耐疲劳性能。检测了成品轮胎胎面胶的基本物理性能,着重分析了胎面胶、基部胶、胎肩垫胶和三角胶疲劳拉伸性能、老化后的拉伸性能变化情况,并对断裂后的样品断口进行了微观剖析。

1 实验

1.1 样品制备

在胎面胶、基部胶、胎肩垫胶和三角胶等关键部件按标准切取(2±0.2) mm的试片,按橡胶物理试验方法和通用程序进行样品制备和调节。为避免胶料之间防老剂的迁移,每个部件制作4个样品,各试样均选取各部件中间层位置、采用哑铃形二型裁刀进行取样,具体试样尺寸按公司内部技术要求制作。

1.2 主要设备和仪器

AB320G型切片机,德国FORTUNA公司产品;拉力机,中国台湾高铁检测仪器有限公司产品;橡胶高温拉伸疲劳试验机,中国台湾(松恕)检测仪器有限公司产品;SZX16型体视显微镜,日本Olympus公司产品;JSM-7500型扫描电子显微镜(SEM)和JEM-2100型透射电子显微镜(TEM),日本电子株式会社产品。

1.3 性能测试

(1)胶料物理性能按照GB/T 528—2009进行测试。

(2)高温疲劳测试按照GB/T 1688—2008进行。

2 结果与讨论

2.1 基本物理性能

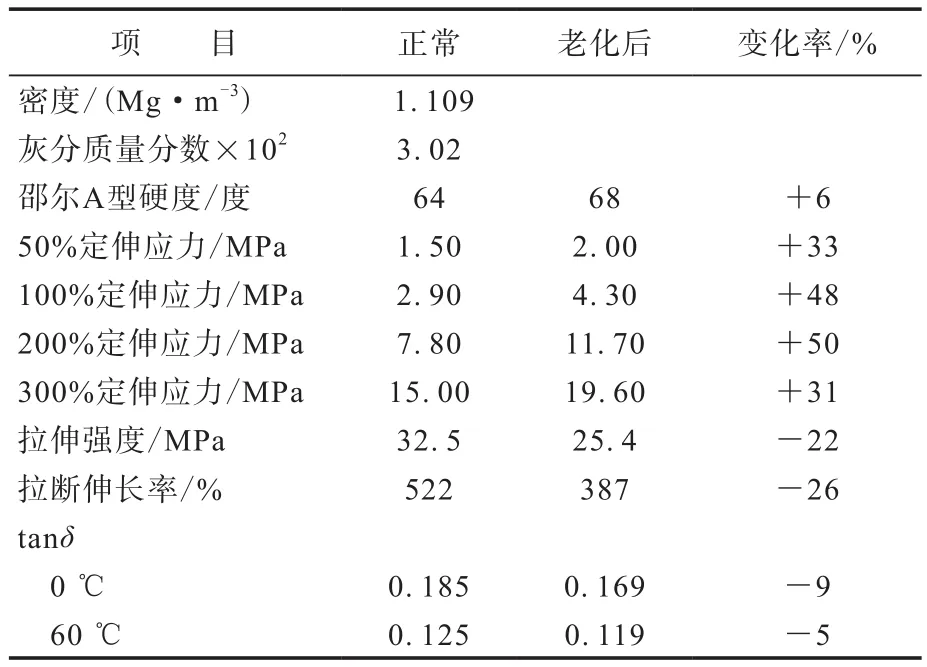

按公司技术要求测试胎面胶的物理性能,结果如表1和图1所示,其中,tanδ为损耗因子。

在样品制备中发现境内外各厂家成品轮胎胶料中均存在木屑、砂石、塑料、助剂结晶体、炭黑团聚体和塑料纸等各种杂质。由于胶料中潜在的缺陷会作为应力集中点引发材料发生疲劳损坏,胶料的疲劳寿命部分依赖于胶料的交联密度及力学性能,杂质位置没有分子交联、力学性能降低与周围部分强力不匹配,拉伸时产生剪切疲劳。

从表1和图1可以看出,胎面胶老化前物理性能比较理想,但老化后的拉伸性能急剧下降。

表1 胎面胶的物理性能

2.2 高温疲劳拉伸

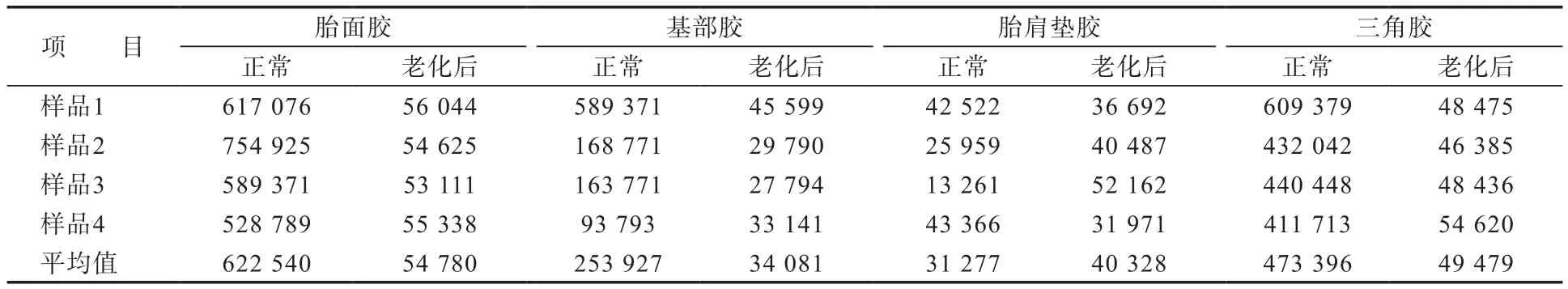

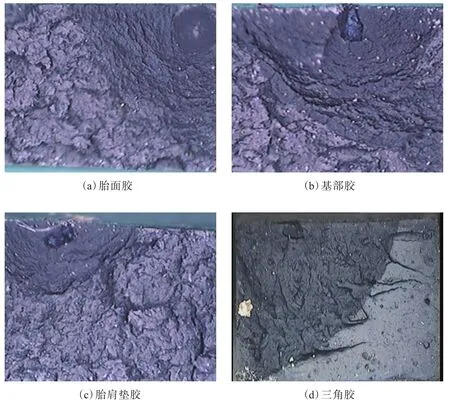

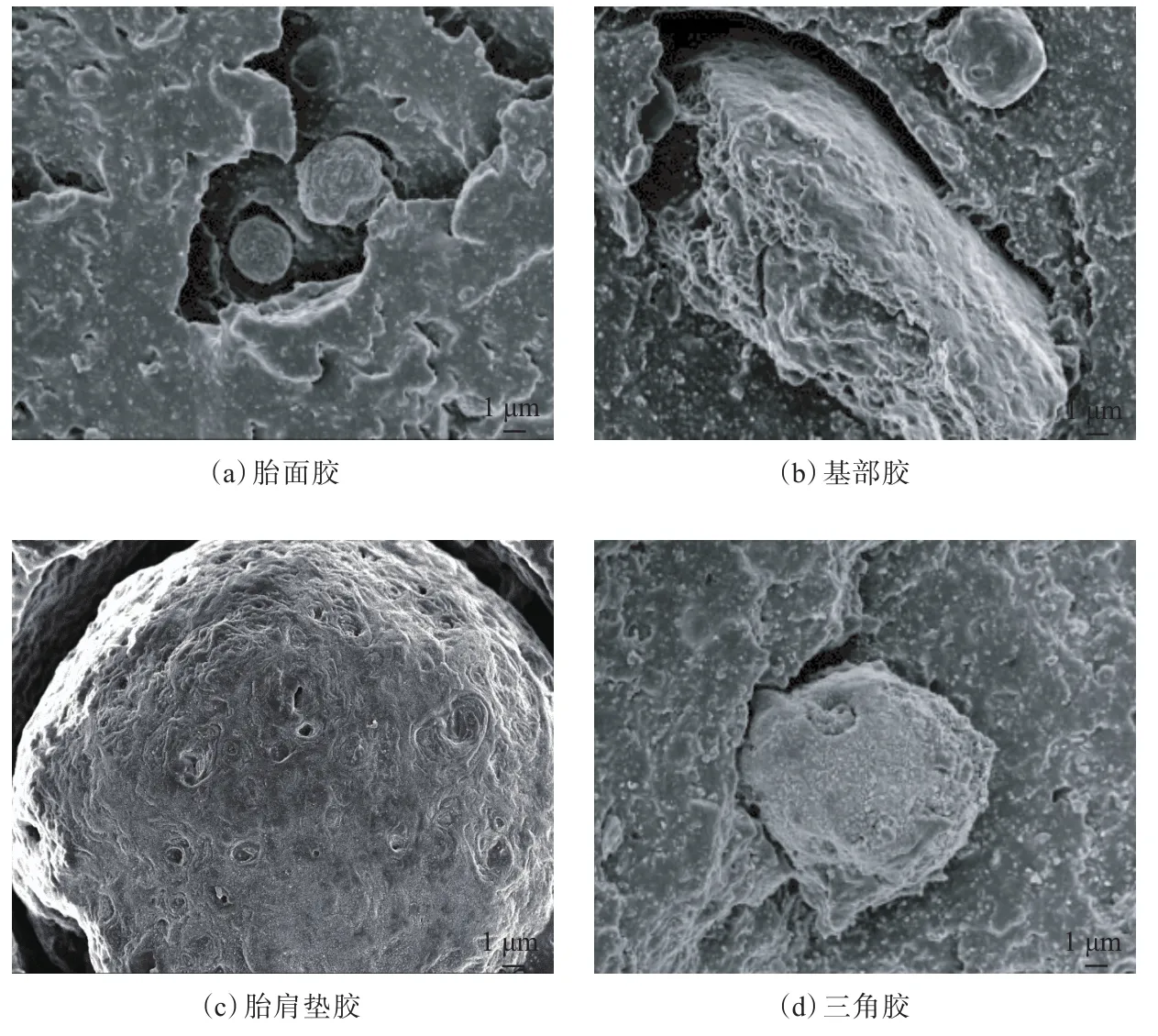

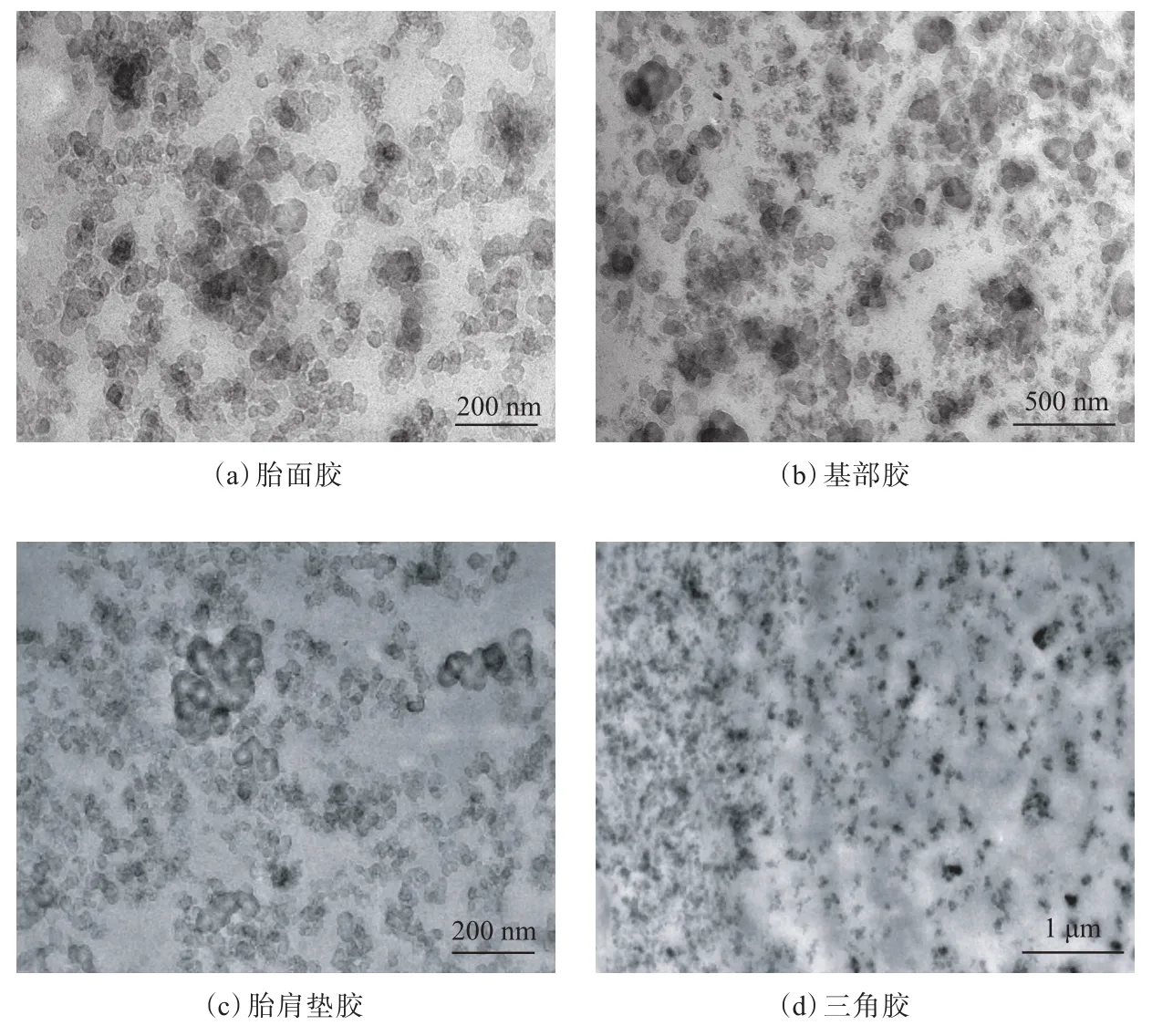

胎面胶、基部胶、胎肩垫胶和三角胶的高温疲劳拉伸测试数据如表2所示。各部件胶料高温疲劳拉伸测试后断口体视显微镜照片、SEM照片和TEM照片分别如图2—4所示(均选疲劳次数最低的情况)。

表2 各部件胶料高温疲劳拉伸次数

图2 各部件胶料高温疲劳拉伸测试后断口体视显微镜照片

图3 各部件胶料高温疲劳拉伸测试后断口SEM照片

图4 各部件胶料高温疲劳拉伸测试后断口TEM照片

胎面胶、基部胶、胎肩垫胶和三角胶胶料中的杂质如图5所示。

从表2可以看出:正常胎面胶疲劳拉伸次数最高为754 925,最低为528 789;基部胶疲劳拉伸次数最高为589 371,最低为93 793;胎肩垫胶疲劳拉伸次数最高为43 366,最低为13 261;三角胶疲劳拉伸次数最高为609 379,最低为411 713;因杂质影响,胎面胶、基部胶、胎肩垫胶和三角胶的疲劳拉伸次数分别降低了226 136,495 578,30 105和197 666;胶料高温老化后疲劳拉伸性能变化更大,胎面胶耐疲劳性能下降91%,基部胶耐疲劳性能下降87%,胎肩垫胶耐疲劳性能上升29%,三角胶耐疲劳性能下降90%。

由图2—5可以发现,胶料中存在明显的杂质、助剂结晶和炭黑分散不均结团等情况,导致胶料疲劳损坏。结块物或杂质一方面是由原材料混炼加工和环境因素造成,另一方面由胶料混炼中无机填料及炭黑未分散均匀产生的结团造成。胶料与结块物或杂质在轮胎行驶中受周期性应力作用,因硬度不匹配导致的早期蠕动、剪切撕裂效应会使胶料快速破坏,形成微裂,一旦裂纹产生,胶料受到剪切力的作用,性能会加倍损失。

综上可知,胶料中的杂质对其耐疲劳性能危害严重,老化后各胶料的拉伸性能急剧下降,常温下胶料的疲劳寿命显著依赖其力学性能,高温老化后胶料性能随交联情况变化而变化,更会受到潜在杂质引起的缺陷大小的影响。

3 结语

通过疲劳拉伸试验可以发现,因内部杂质的存在,成品胶料的耐疲劳性能有潜在的不稳定因素。因此,成品轮胎在使用中产生的早期损坏、同批产品质量不稳定与胶料中的杂质缺陷有密切关系。在实际生产中,原材料杂质、现场工艺和胶料运输需要严格控制把关,做到生胶、混炼胶和半成品胶料不落地,避免杂质进入胶料,从而影响产品质量。