低氨浓缩天然胶乳在家用手套生产中的应用研究

赵立广,黄文正,丁 丽,宋亚忠,李建伟,王岳坤,黄红海,桂红星*

(1.中国热带农业科学院橡胶研究所,海南 海口 571199;2.海南省天然橡胶栽培与加工工程研究中心,海南 海口 571199;3.广州双一乳胶制品有限公司,广东 广州 510800)

乳胶手套是天然胶乳最主要的产品之一,生产工艺成熟,但是长期以来,国内天然胶乳手套基本采用高氨浓缩天然胶乳作为原料,胶乳的氨质量分数达到0.007。氨具有很强的挥发性和刺激性,存在严重的污染问题,危害产业工人健康[1]。随着国家对环保问题重视程度的不断提高,低氨、无氨化清洁生产成为乳胶制品行业的发展趋势。

近年来,我所与广垦橡胶集团有限公司茂名分公司联合生产低氨浓缩天然胶乳[2-3],并将其在乳胶制品包括乳胶枕头[4]和探空气球[5]等中进行推广应用,同时与广州双一乳胶制品有限公司合作,以其制备家用手套。这些产品试产过程中浸胶池中胶乳容易结皮,产品浸渍成型过程中“缺肉”现象比较严重。

本工作以解决低氨浓缩天然胶乳在家用手套生产过程中胶乳结皮和手套“缺肉”问题为目的进行探索性试验,通过补加稳定剂和提高凝固剂浓度对预硫化胶乳的稳定性进行调控和改善手套的浸渍成型效果。

1 实验

1.1 原材料

低氨浓缩天然胶乳,广垦橡胶集团有限公司茂名分公司与中国热带农业科学院橡胶研究所联合产品;高氨浓缩天然胶乳,进口产品;酪素和氢氧化钾,分析纯,广东西陇化工试剂有限公司产品;平平加“O”、十二烷基硫酸钠(SDS)和月桂酸钾,分析纯,天津科密欧试剂有限公司产品;其他配合剂,市售品。

1.2 基本配方

浓缩天然胶乳(以干胶计) 100,酪素 0.1,氢氧化钾 0.2,平平加“O” 0.05,硫化体系 3,碳酸钙 7,红颜料 0.3。

1.3 试样制备

1.3.1 预硫化胶乳

取一定量浓缩天然胶乳,根据基本配方,将各种配合剂的分散体添加到浓缩天然胶乳中搅拌均匀,将配合胶乳置于60 ℃水浴中在缓慢搅拌条件下加热,并监测胶乳的硫化程度,待胶乳硫化程度达到二末三初时取出胶乳并将其静置沉降一段时间后过滤备用。

按照表1配方,在基本配方基础上分别补加稳定剂氢氧化钾和SDS,并按上述工艺制备预硫化胶乳。

表1 基本配方基础上补加稳定剂的浓缩天然胶乳配方Tab.1 Concentrated natural rubber latex formulations supplemented with stabilizers on basic formulations

1.3.2 手套浸渍成型和硫化

将洁净的陶瓷模具置于烘箱中于100 ℃鼓风加热至温度恒定。取出预硫化胶乳,将表面结皮清理干净并缓慢搅拌均匀;取出模具后手持模具底部,使模具从手指部位开始浸入胶乳并平稳下潜到指定位置;浸渍20 s后模具缓慢提出,然后置于桌面上,静置1 min后将胶膜底部卷边收起,待胶膜表面成型后,模具浸入95 ℃热水中加热30 s,取出后静置干燥3 min,再于胶绒中浸渍5 s,取出后静置;模具置于烘箱中在90 ℃下鼓风加热至完全干透,取出后脱模;手套置于100 ℃热水中水浴硫化2 h,再用次氯酸钠氧化处理,然后干燥,制得成品手套。

1.4 性能测试

(1)浓缩天然胶乳常规指标检测:浓缩天然胶乳的pH值、总固体质量分数、干胶质量分数、挥发脂肪酸值、粘度和机械稳定度测定分别按照GB/T 18012—2008,GB/T 8298—2017,GB/T 8299—2008,GB/T 8292—2008,GB/T 14797.2—2008和GB/T 8301—2008进行。

(2)预硫化胶乳热稳定性:采用NDJ-79型旋转式粘度计在70 ℃循环水恒温水浴加热条件下测定,首先称取16 g浓缩天然胶乳置于小烧杯中,加入4 mL锌氨络离子溶液,摇匀后快速倒入检测器内,开启旋转粘度计并开始计时,当表盘指针超过60刻度时停止计时,所记时间即为浓缩天然胶乳的热稳定度。

(3)预硫化胶乳结皮特性定性表征:取一定量的预硫化胶乳置于40 ℃水浴环境中敞口加热,在300 r·min-1的转速下持续搅拌,定期清理胶乳表面的结皮,观察胶乳重新生成结皮的速度。

(4)预硫化胶乳结皮特性定量表征:取25 g预硫化胶乳置于50 mL小烧杯中,在60 ℃水浴条件下静置敞口加热,观察表面结皮情况,在水浴过程中不定期用镊子夹取表层胶皮称量(各样品取样称量时间保持一致),并对各次质量进行汇总。

2 结果与讨论

2.1 浓缩天然胶乳常规指标

高氨和低氨浓缩天然胶乳常规指标检测结果如表2所示。

表2 浓缩天然胶乳常规指标检测结果Tab.2 Test results of concentrated natural rubber latex routine indexes

由表2可见:两种浓缩天然胶乳检测结果差别较大,与高氨浓缩天然胶乳相比,低氨浓缩天然胶乳氨含量较小,相对应的pH值也较低,总干差含量较大,主要原因在于氨在检测过程中受热挥发,不计入总干差含量,而低氨浓缩天然胶乳采用不挥发保存剂,所测得的总干差含量相对较大;两种浓缩天然胶乳挥发脂肪酸值差别较小,低氨浓缩天然胶乳略低;低氨浓缩天然胶乳粘度较高,但在正常范围内,机械稳定度较低,但达到国家标准的要求。

2.2 预硫化胶乳结皮问题分析

2.2.1 预硫化胶乳稳定剂筛选

在前期试产过程中,预硫化胶乳结皮问题严重,对生产影响较大,因此首先对预硫化胶乳的结皮特性进行改进。胶乳结皮是胶乳表层破乳后聚结的结果,即首先胶乳表面分层、膏化,然后絮凝、脱水,最后聚结,胶乳聚结是不可逆的,最终会导致相分离。胶乳的聚结主要是橡胶粒子间斥力不足导致的,橡胶粒子间斥力主要与胶乳稳定性有关[6-8],因此尝试通过调控胶乳粘度、机械稳定性和热稳定性来解决胶乳结皮问题。

分析发现,预硫化低氨胶乳结皮速度明显较快。从乳胶工业常用配合剂中筛选出氢氧化钾、平平加“O”、月桂酸钾、酪素、SDS 5种常用稳定剂进行调控预硫化低氨胶乳结皮速度的试验,各稳定剂用量参考生产配方中常规用量。

各种稳定剂对预硫化低氨胶乳结皮速度的影响如表3所示。

表3 稳定剂对预硫化低氨胶乳结皮速度的影响Tab.3 Effect of stabilizers on skinning speed of pre-vulcanized low ammonia latex

由表3可见,平平加“O”、月桂酸钾、酪素的加入对预硫化低氨胶乳结皮速度影响较小,而氢氧化钾和SDS对于降低预硫化低氨胶乳结皮速度的作用比较明显且当这两种物质并用时效果更好,因此确定采用氢氧化钾/SDS并用来降低预硫化低氨胶乳结皮速度。

2.2.2 预硫化胶乳稳定剂调控

采用1#—6#配方浓缩天然胶乳制备家用手套,对预硫化胶乳进行为期5 d的跟踪检测。在停放期间预硫化胶乳pH值和粘度的变化情况如表4所示。

表4 在停放期间预硫化胶乳pH值和粘度的变化情况Tab.4 Changes of pH and viscosity of pre-vulcanized latex during parking

由表4可见:预硫化胶乳pH值在停放期间存在缓慢下降的趋势;与1#配方预硫化高氨胶乳相比,2#配方预硫化低氨胶乳pH值较低,补加氢氧化钾能显著提高胶乳pH值,SDS对胶乳pH值基本没有影响。

由表4还可以看出:预硫化胶乳粘度在停放期间有不断增大的趋势;1#配方预硫化高氨胶乳粘度初值比2#配方预硫化低氨胶乳高,但后期比较稳定,在停放期间粘度仅增大了2.5 mPa·s,而2#配方预硫化低氨胶乳粘度增大很快,在停放期间增大了23.9 mPa·s,这也是低氨浓缩天然胶乳在生产过程中存在的主要问题;补加氢氧化钾和SDS的预硫化胶乳粘度整体较低,低于1#配方预硫化高氨胶乳,且在停放期间上升幅度也较小,其中6#配方预硫化低氨胶乳在停放期间粘度仅增大了1.3 mPa·s,粘度比较稳定。

由表4进一步分析得出,补加SDS能有效降低和控制预硫化胶乳粘度,而氢氧化钾对降低预硫化胶乳粘度影响较小。

预硫化胶乳稳定性检测结果如表5所示。

表5 预硫化胶乳稳定性测试结果Tab.5 Test results of stability of pre-vulcanized latex s

由表5可见,2#配方预硫化低氨胶乳机械稳定度比1#配方预硫化高氨胶乳高,4#—6#配方预硫化低氨胶乳在补加氢氧化钾和SDS后机械稳定度过高而难以测定。在热稳定性方面,2#配方预硫化低氨胶乳的热稳定度比1#配方预硫化高氨胶乳低,且在6种预硫化胶乳中最低,3#—6#配方预硫化低氨胶乳在补加氢氧化钾和SDS后,热稳定度大大提高,明显高于1#配方预硫化高氨胶乳。进一步分析表明,提高预硫化胶乳热稳定度主要是氢氧化钾的作用,而增大SDS用量会使预硫化胶乳热稳定度下降。机械稳定性和热稳定性都可以表征预硫化胶乳的稳定性,其中,机械稳定性的提高主要是SDS的作用,而热稳定性的提高主要是氢氧化钾的作用。

2.2.3 预硫化胶乳结皮特性

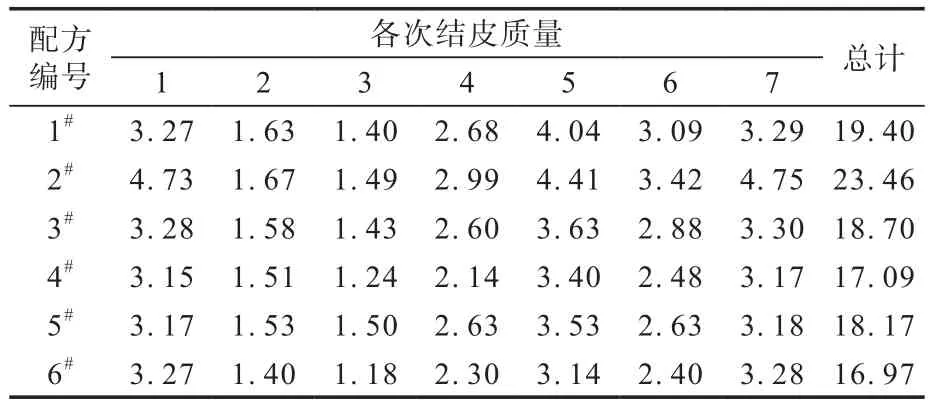

预硫化胶乳结皮特性定量检测结果见表6。

表6 预硫化胶乳结皮特性定量检测结果Tab.6 Quantitative test results of skinning property of pre-vulcanized latex g

由表6可见:2#配方预硫化低氨胶乳结皮质量最大、速度最快,明显大于1#配方预硫化高氨胶乳;在补加氢氧化钾和SDS后,预硫化胶乳结皮质量明显减小,小于1#配方预硫化高氨胶乳,结皮速度也明显降低。分析发现,预硫化胶乳结皮质量与其粘度呈现高度的相关性,即预硫化胶乳粘度越大,结皮质量越大,结皮速度也越快。降低预硫化胶乳结皮速度主要是SDS的作用,而氢氧化钾作用相对较小,这与SDS能显著降低预硫化胶乳粘度的检测结果一致。

以上结果表明,与2#配方预硫化低氨胶乳相比,3#配方预硫化低氨胶乳稳定性大大提升,优于1#配方预硫化高氨胶乳,而4#—6#配方预硫化低氨胶乳稳定性过高,因此选取3#配方预硫化低氨胶乳与1#配方预硫化高氨胶乳进行对比分析,验证结皮特性。

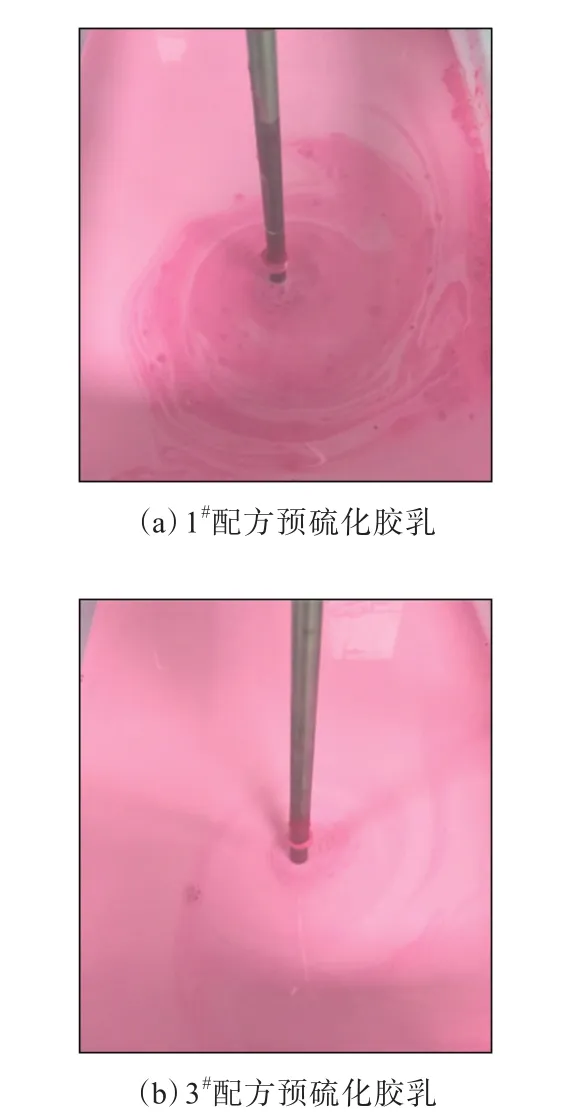

2种预硫化胶乳在40 ℃水浴环境下搅拌1 h后的结皮情况对比如图1所示。

图1 1#与3#配方预硫化胶乳结皮情况对比Fig.1 Comparison of skinning condition of 1# and 3#formulation pre-vulcanized latex

由图1可见,1#配方预硫化高氨胶乳表面胶渣和凝粒较多,结皮现象比较明显,而3#配方预硫化低氨胶乳表面比较平整光亮,与高氨预硫化胶乳相比,结皮速度明显较低。

2.3 胶膜“缺肉”问题分析

预硫化胶乳在制品浸渍成型过程中存在“缺肉”问题,表明胶凝性能较差。胶凝性能受胶凝条件影响,生产上主要通过调节凝固剂浓度来调控预硫化胶乳浸渍成型效果。通常,补加氢氧化钾会大大提高预硫化胶乳热稳定性,同时容易导致胶膜发粘,湿凝胶强度低、易变形等,浸渍成型效果较差[9]。因此选用3#配方预硫化低氨胶乳与1#配方预硫化高氨胶乳进行浸渍成膜特性对比分析。

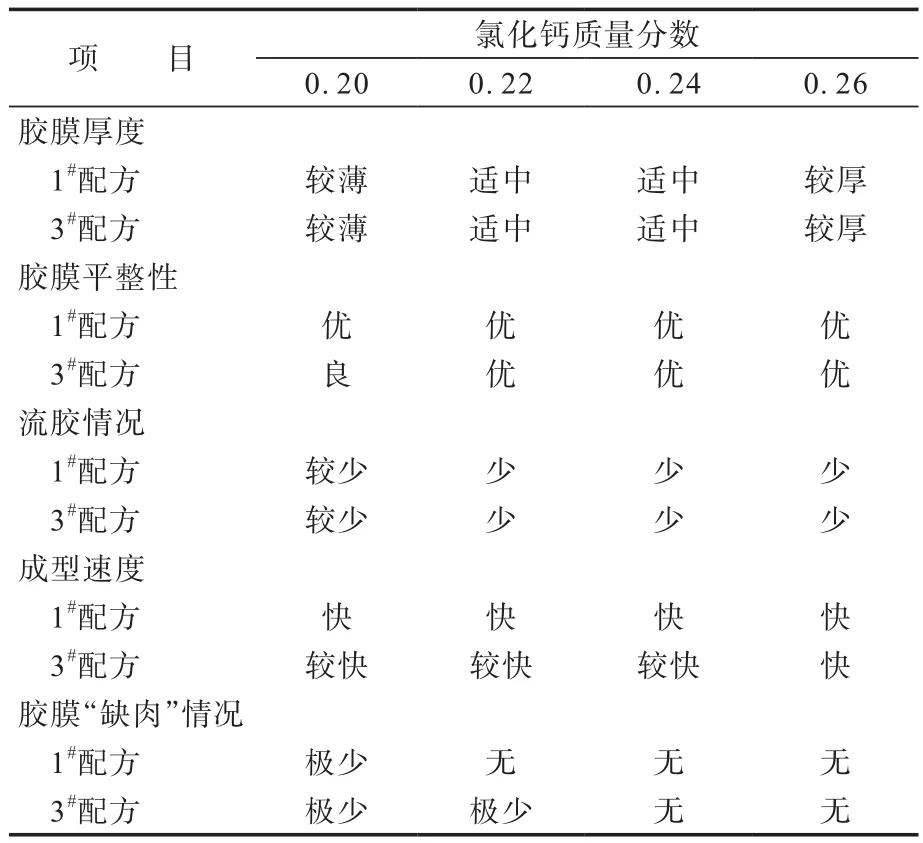

凝固剂氯化钙质量分数对预硫化胶乳浸渍成膜特性的影响如表7所示。

表7 氯化钙质量分数对预硫化胶乳浸渍成膜特性的影响Tab.7 Effect of calcium chloride mass fraction on impregnated film forming property of pre-vulcanized latex

由表7可见,预硫化胶乳浸渍成膜过程中胶膜厚度受氯化钙质量分数影响很大,氯化钙质量分数越大,胶膜厚度越大。胶膜平整性是乳胶制品检测很重要的表观指标,对制品品质影响很大。1#配方预硫化高氨胶乳胶凝成型情况良好,而3#配方预硫化低氨胶乳在氯化钙质量分数达到0.22时才容易胶凝。流胶会影响胶膜表观,也是表征预硫化胶乳胶凝速度的主要指标,在氯化钙质量分数较小时2种预硫化胶乳都容易出现流胶现象,氯化钙达到一定质量分数后流胶现象减少。成型速度表征胶膜的定型速度,也表征预硫化胶乳胶凝速度,2种预硫化胶乳成型速度差别较大,3#配方预硫化低氨胶乳成型速度较慢,在氯化钙质量分数达到0.26时才能达到1#配方预硫化高氨胶乳的水平。“缺肉”会严重影响胶膜的品质,氯化钙质量分数较小时,3#配方预硫化低氨胶乳胶膜“缺肉”情况较1#配方预硫化高氨胶乳胶膜严重,但当氯化钙质量分数达到0.24时,胶膜“缺肉”情况极大改善。

2.4 手套浸渍成型

采用3#配方预硫化低氨胶乳与1#配方预硫化高氨胶乳,在氯化钙质量分数为0.24的条件下试制家用手套,观察手套的浸渍成型情况。2种预硫化胶乳浸渍成型的家用手套对比如图2所示。

图2 1#与3#配方预硫化胶乳浸渍成型手套对比Fig.2 Comparison of 1# and 3# formulations prevulcanized latex impregnated gloves

由图2可见,2种预硫化胶乳浸渍成型的手套均无“缺肉”、薄厚不均等问题,胶膜平整,无明显差别。

3 结论

(1)低氨浓缩天然胶乳采用传统工艺配方制备家用手套过程中,预硫化胶乳结皮较多,主要原因在于预硫化低氨胶乳稳定性较低,粘度较大。

(2)向低氨浓缩天然胶乳中补加氢氧化钾和SDS能显著改善预硫化胶乳稳定性,当补加质量分数为0.000 5的氢氧化钾及质量分数为0.001的SDS时,能显著减小预硫化胶乳粘度和结皮速度,解决预硫化胶乳结皮问题,基本满足应用需求。

(3)预硫化低氨胶乳胶凝条件比预硫化高氨胶乳苛刻,氯化钙质量分数要达到0.24以上才能达到良好的浸渍成型效果,解决手套“缺肉”问题。

向低氨浓缩天然胶乳中补加氢氧化钾和SDS,并提高凝固剂氯化钙质量分数,有效解决了预硫化低氨胶乳的结皮和手套“缺肉”问题,有力地推动了低氨浓缩天然胶乳在家用手套生产行业中的应用。

橡胶手套巨头速柏玛在美国建厂马来西亚橡胶手套巨头之一的速柏玛(Supermax)日前宣布,已在美国设立了全资子公司。该公司在美国设立子公司后,还将建设一个生产厂,主要生产医用橡胶手套和个人防护装备(PPE)。在美国的子公司名称为Maxter Healthcare,资本金为1亿美元。公司总部在特拉华州注册。工厂建设共投资5.5亿美元,分一期和二期工程建设。所需资金由公司内部资金和银行贷款提供。

速柏玛旗下拥有47家工厂,除了在马来西亚生产外,还在泰国、中国和越南等地生产。由于新冠肺炎疫情在全球流行,自2020年3月以来,公司的业绩增长尤为强劲。此外,速柏玛还计划投资13.9亿林吉特,于2022年之前在马来西亚再建5个橡胶手套工厂,以满足日益增长的市场需求。届时公司的橡胶手套年产能将由目前的261.7亿只提高到484.2亿只。

(摘自《中国化工报》,2021-02-22)