低噪声轿车轮胎的研发

赵洪玲,李红卫,王 钰,吴长辉,田 健,陈 虎

[特拓(青岛)轮胎技术有限公司,山东 青岛 266000]

城市噪声主要有交通噪声、工业噪声、建筑施工噪声等。轮胎噪声是汽车噪声的主要来源之一,也是城市道路噪声污染的一部分。轮胎噪声无法完全避免,但通过一些降噪方法可以在一定程度上得到缓解。

近年来,轮胎企业及科研机构相继增大了在轮胎噪声产生机理研究和低噪声轮胎设计方面的投入。由于汽车技术的快速发展,车辆行驶速度有了大幅提高,轮胎噪声与行驶速度成正比,因此轮胎噪声显著增大。当车辆行驶速度超过50 km·h-1时,轮胎与路面接触产生的噪声将是汽车噪声的主要组成,能达到整车噪声的30%左右[1]。目前,降低汽车噪声和噪声污染研究的主要对象之一就是轮胎。国内外知名轮胎品牌纷纷推出自己的低噪声轮胎产品和低噪声技术,低噪声轮胎技术市场需求广泛。

1 轮胎噪声产生的机理

1.1 噪声产生原因及分类

造成汽车行驶中噪声大的因素很多,如发动机异响,刹车片偏磨异响,刹车盘不平整等,这些现象其实是比噪声更加严重的问题,但轮胎噪声因持续时间长,会让人非常烦躁。

轮胎噪声可以分为直接噪声和间接噪声。直接噪声指车辆行驶中轮胎与路面相互作用、轮胎与空气相互作用、轮胎自身产生的噪声。直接噪声分为胎面花纹噪声(噪声较高)、道路噪声(噪声较低)以及啸叫噪声(噪声尖锐)。间接噪声就是轮胎的变形、振动等间接原因产生的噪声。当车辆在干燥路面上的行驶速度大于45 km·h-1时,轮胎直接噪声为车辆的主要噪声;当车辆在湿滑路面上行驶时,即使速度慢,直接噪声也会明显大于其他噪声,从而成为车辆最主要的噪声来源。车辆行驶速度越快、负荷越大,轮胎噪声的能量级就越高,在汽车行驶噪声中所占的比例也就越大。

因轮胎规格、胎面形状、花纹种类以及轮胎行驶条件的差异,轮胎噪声发生的几率也不相同。按照发声部位以及花纹种类不同,轮胎噪声又可以分为以下3种。

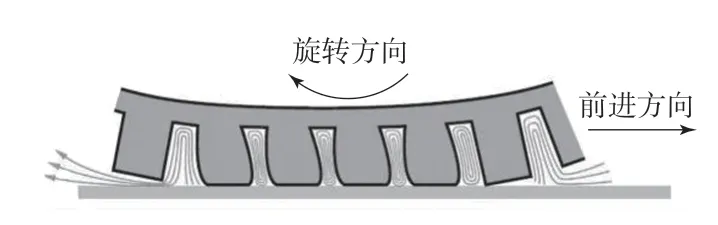

(1)胎面花纹噪声。其属于比较高的噪声。在车辆行驶过程中,胎面花纹沟槽与地面耦合形成多个半封闭的空腔,产生花纹沟槽泵浦噪声。20世纪70年代Hayden首次发现泵浦效应[2],他认为在轮胎与地面接触的过程中,空气被快速吸入花纹沟并被压缩,然后在花纹块离开接地面时排出,从而产生类似“气泵作用”(见图1)发出的声音。

图1 轮胎“气泵作用”示意

泵浦噪声产生机理还有另一种观点,即由于橡胶有弹性,在轮胎滚动过程中,胎面会因受力而发生变形,且花纹不断接触地面。花纹块接触地面时被压缩,一部分空气从花纹沟槽内沿花纹块前沿排出,形成较强的类似喷射的噪声;轮胎继续向前行驶,被挤压的花纹沟槽得到释放,空间膨胀恢复而吸入空气,产生较弱的类似进气的噪声。所以一般静音轮胎的花纹不能太密,以降低这些空气挤压和膨胀产生的泵浦噪声。路面的凹凸不平处也会因泵浦效应发声。

(2)轮胎振动噪声。是指在外界激励下,轮胎胎面和胎侧产生振动而引起的噪声,也是轮胎噪声的主要来源之一。轮胎振动噪声又分为冲击振动噪声、滑移振动噪声、复原振动噪声、路面振动噪声、轮胎振鸣噪声。

①在车辆行驶过程中,轮胎撞击地面发生变形从而产生向前的一个冲击力,导致胎面和胎侧都发生一定的形变,在变形和恢复过程中产生的噪声称为轮胎冲击振动噪声。

②在轮胎行驶过程中,轮胎接地面上的花纹块和地面在位移上发生一定的偏差,导致花纹块在摩擦力作用下发生振动而产生的噪声称为滑移振动噪声。

③在轮胎行驶过程中,发生位移的花纹块离开接地面后恢复变形,在恢复变形过程中产生的噪声称为复原振动噪声。

④在车辆行驶过程由于路面凹凸不平激励产生的噪声称为路面振动噪声。

⑤当汽车起步、急转向或急刹车操作时,轮胎和道路接触面发生局部自激振动而产生的噪声称为振鸣噪声,其频率一般为500~1 000 Hz[3]。

(3)无花纹光面轮胎的随机“沙沙”声。光面轮胎在干燥路面上的抓着力和操纵稳定性高于有花纹轮胎,常用于比赛场地。光面轮胎的表面并不是绝对光滑,路面上也存在着一些小沙粒和凹坑,胎面与地面之间会形成许多小空腔。在轮胎旋转过程中这些空腔被压缩和膨胀就会产生不规则的随机“沙沙”声,相当于有花纹轮胎的胎面花纹噪声。光面轮胎的空腔数量和大小、与地面的接触位置都是随机的。光面轮胎的噪声主要有轮胎与地面接触时的摩擦声,路面凹凸不平导致轮胎的加振声,以及路面凹陷导致的泵浦噪声等[4]。

1.2 噪声的扩音现象

在轮胎行驶过程中,噪声有喇叭口效应和管腔共振效应两种扩音现象。

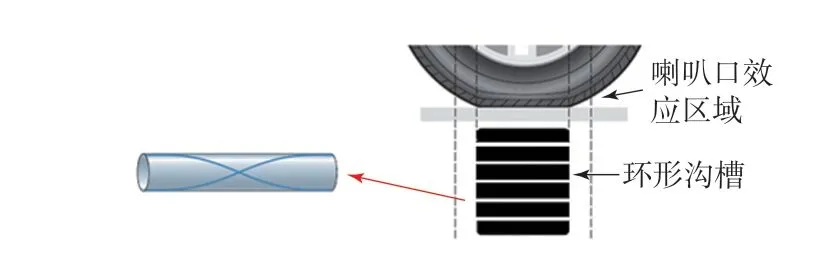

(1)喇叭口效应。轮胎与路面在接地面的前后方形成两个喇叭口形状的区域,在此区域内由不同音源形成的所有噪声都会被扩大(见图2)。

(2)管腔共振效应。声音的本质就是振动,空气在振动的同时也产生了噪声。如果轮胎花纹沟尤其是圆形花纹沟槽内的空气开始共鸣,那么轮胎与地面接触所产生的噪声就会被扩大,然后空气开始在网状系统内振动(见图2),就像管乐器内的空气一样。噪声频率经过管腔共振效应扩大后一般会达到1 000 Hz左右。

图2 噪声扩音示意

1.3 噪声的产生机制

综上所述,可以归纳出轮胎噪声的产生机制,如图3所示。

图3 轮胎噪声产生机制

轮胎噪声按传播途径可以分为车内噪声和车外噪声。车内噪声主要指经由车身传递到车内的噪声,其频率范围为80~100 Hz;车外噪声指外部传递到车内的形式噪声,也是欧盟轮胎标签法规定的噪声,其频率范围为300~3 000 Hz[5]。

1.4 噪声的影响因素

1.4.1 路面类型

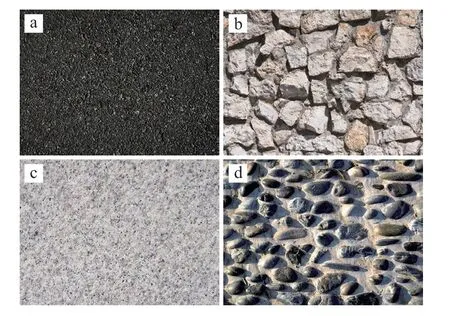

轮胎噪声与路面发生耦合作用,因此轮胎噪声与路面类型息息相关。车辆在光滑路面上行驶时,噪声主要为泵浦噪声;在粗糙路面上行驶时,路面的冲击振动噪声成为主要噪声来源。

路面的粗糙程度分为微观和宏观粗糙,宏观粗糙标准差范围为0.1~10 mm,微观粗糙标准差范围为0.001~0.1 mm。路面的粗糙度可以分为4种情况(见图4)。在宏观粗糙路面上行驶的车辆虽然会产生机械振动,但乘客感知到的主要是听觉干扰,大部分声能低于800 Hz。

图4 路面粗糙度种类

轮胎噪声比较低的路面类型有:多孔隙沥青混凝土路面、碎石沥青玛蹄脂路面、小粒径超薄沥青混凝土路面、低噪声水泥混凝土路面、橡胶混凝土路面、橡胶沥青路面和橡胶混凝土路面等[6]。

1.4.2 轮胎胎面花纹形式

花纹沟的噪声来源主要是轮胎花纹沟中空气先压缩后膨胀产生的泵浦效应。不同的花纹沟槽设计直接导致轮胎泵浦噪声声强的不同。

在轮胎轮廓设计过程中,花纹沟深度有差异,但不同花纹沟槽的体积压缩比可能比较接近,即花纹沟内噪声振幅相等。噪声总声压与花纹沟槽体积成正比,因此花纹沟的噪声与花纹沟深度关系不大,主要取决于花纹沟的长度和宽度。

另外,泵浦噪声与花纹沟的走向也有关系,花纹块接地部分沟槽的长度决定了噪声频率。花纹沟槽有横沟、纵沟和斜沟等。横沟更容易形成封闭的型腔,产生更大的喷射流压强,在轮胎转动过程中不断吸气、排气,因此泵浦噪声持续存在;而在轮胎转动过程中纵向沟槽内空气流动较为顺畅,受压时容易排出,不会产生较大的空气压差,泵浦噪声小从而可以忽略;斜沟存在一定角度,车辆行驶过程中花纹沟接地时间介于横沟和纵沟之间,空气的压缩和释放比较缓慢,声压幅值相对较小。因此从花纹沟形式来看,泵浦噪声主要来源是横向沟槽,而纵沟几乎不发声。轮胎结构和花纹沟槽的设计同时影响了轮胎的安全性、耐磨性能、乘坐舒适性、操控性和燃油经济性等,因此轮胎花纹的设计过程是寻找这些性能的平衡点,根据适配车型的特点有不同的侧重[7]。

1.4.3 花纹设计参数

轮胎花纹都是按照节距以一定的规律排列的,节距由花纹块和花纹沟组成。节距种类、节距排列、节距比例以及花纹块错位值对轮胎的花纹噪声都有直接的影响。

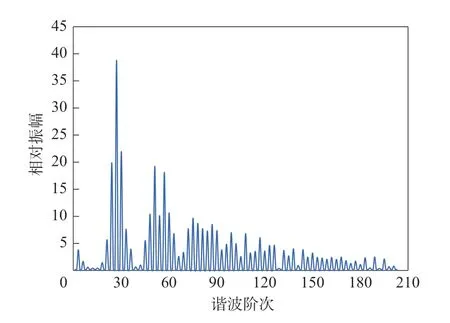

(1)节距种类是影响胎面噪声的主要因素。花纹块接地前沿撞击地面时,撞击速率由节距的相互跟随速度决定。如果整个轮胎是一个单节距花纹,那么噪声频谱就会形成非常有规律的节奏(见图5)。因此,如果要对轮胎噪声进行优化,可以选择多个节距种类,并作出一种噪声频谱峰值最小的节距排列。

图5 单节距花纹节距噪声频谱

(2)节距排列顺序也称为节距序列。如果节距以固定的规律重复出现,频谱峰值将会有规律地在某些频率处叠加,从而产生很大的噪声,如图6所示(A,B,C 3种节距的排列方式为AAABBBCCC……)。

图6 固定规律排列花纹节距噪声频谱

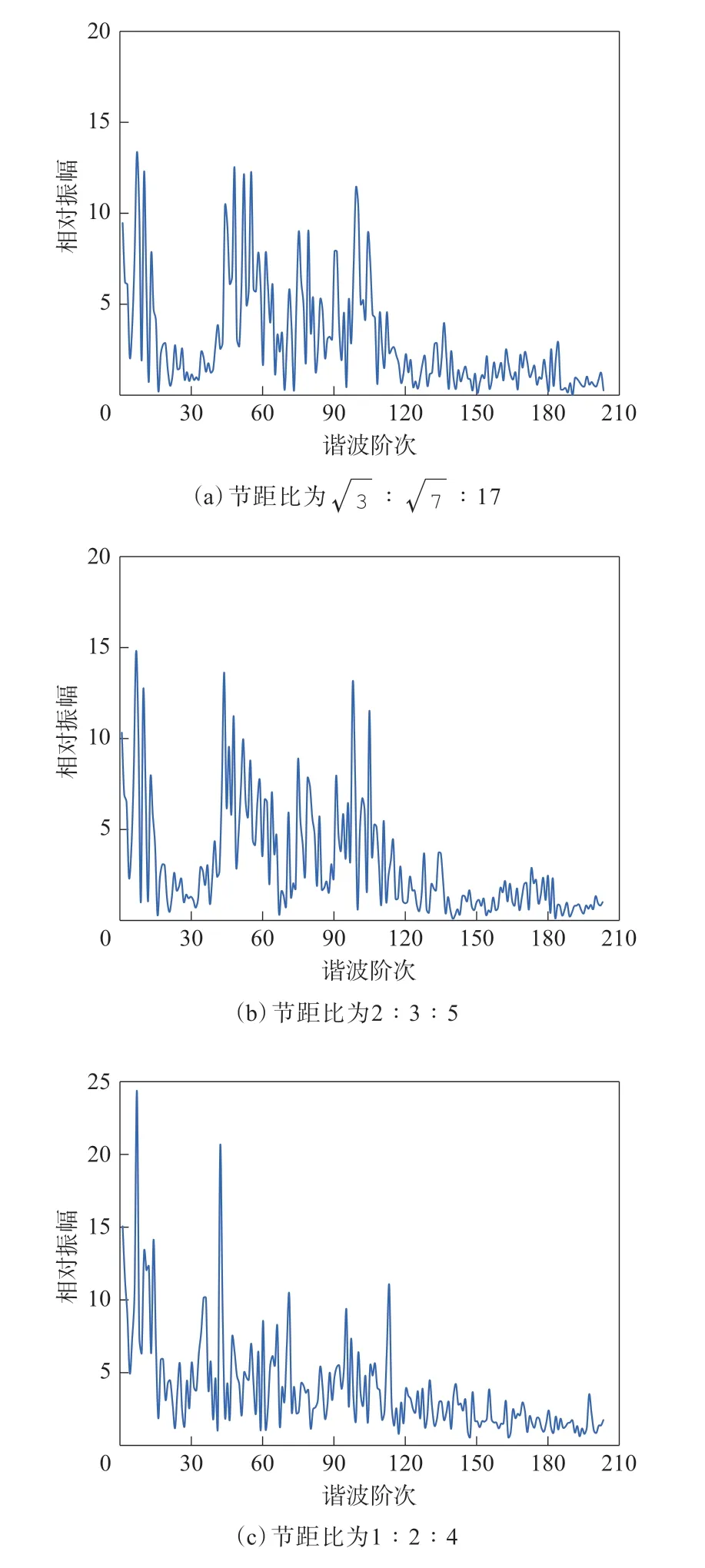

(3)节距比例。划分节距时为了避免节距噪声频谱的峰值集中在某一区域,也就是能量集中,节距比例的取值以不接近整数的无理数比为最好,其次为素数比,最差的是倍数比[8]。

图7所示为不同节距比例的节距噪声频谱,其中图7(a),(b),(c)的节距比例分别为无理数比、素数比、倍数比。对比其噪声频谱峰值及能量集中情况可知,节距比例为无理数比的节距噪声频谱是最佳选择。

图7 不同节距比例的节距噪声频谱

(4)花纹块错位。花纹块之间的相对位移称为花纹块错位。轮胎的每个花纹块都可以分析得到噪声频谱,经过傅里叶变换,噪声频谱可以拆分为不同的正余弦曲线,通过正余弦同相叠加、异相相消的原理,可以降低花纹噪声频谱峰值。

1.4.4 胎面胶硬度

从理论上来说,胎面胶硬度越大,噪声也越大。因此选择合适的胎面胶配方对降低轮胎噪声非常重要,同时也需要在轮胎燃油经济性、操控性能及耐磨性能等之间找到合适的平衡点。

1.4.5 轮胎刚度及均匀性

胎面和胎侧的振动、轮胎与路面撞击及轮胎滑动都会产生振动噪声。如果这个振动频率与轮胎的固有频率接近或一致就会引起轮胎共振,产生比较大的噪声。轮胎转弯时胎侧刚性不同导致轮胎与路面摩擦,产生噪声。轮胎的均匀性决定了车辆行驶过程中轮胎的动平衡性能,从而影响车辆的振动,产生噪声。

2 轮胎降噪技术

降噪方案一般是针对多种噪声的降噪,也有的是针对某种特定噪声的降噪。不同轮胎采用的降噪方案不同,但原理基本相同。轮胎降噪不能完全消除噪声,如何运用多种降噪技术研发出低噪声、舒适性高的轮胎,是目前轮胎技术开发的重要课题之一。

轮胎噪声的影响因素主要是轮胎结构、配方和胎面花纹等,轮胎降噪也主要是从这几方面实现技术突破。现有的轮胎降噪技术包括:改变花纹形式,调整花纹设计参数、有效降低噪声频率;在胎面内部附着涂层、静音海绵或聚酯泡沫层等;配方中采用新型特殊材料以吸收噪声。

2.1 花纹形式及角度调整

在横沟、纵沟和斜沟这3种花纹沟中,噪声最高的是横沟,其次是斜沟,噪声最低的是纵沟。因此可以修改花纹沟的形状、减少封闭的型腔,从而降低轮胎噪声,同时,尽量避免出现横向花纹沟,肩部花纹沟可以选用沿气流方向渐变沟槽设计。花纹设计尽量避免窄频范围内出现峰值,从而降低噪声的总体幅值。

具体措施如下:(1)尽量减小横向花纹沟的数量,横向花纹采用细条状设计(比如钢片设计),从而降低横沟的泵浦噪声及过大花纹块拍击路面的振动噪声,并且不影响轮胎的操控性能;(2)对周向角度接近90°的花纹沟进行优化,单纯从降噪角度考虑的话,花纹沟角度越小越好;(3)花纹沟长度越大,花纹沟槽的共振频率越低,因此可以适当加大花纹沟长度,并尽量避免喇叭口效应的发生;(4)两端完全封闭的沟会发生较强的亥姆霍兹效应,花纹设计时应尽量避免此现象,但肩部花纹可采用封闭肋条或者台阶设计,避免肩部花纹沟的空气流进入纵向沟槽发生共鸣;(5)一般来说,花纹沟比较深的话,进入沟槽的空气量较大,因此可以适当降低花纹沟深度来降噪;(6)适当调整花纹块之间的错位值,花纹设计避免角度和宽度一成不变的现象;(7)在花纹沟槽增加一些降噪设计,如消音槽、消音壁、静音壁等。

2.2 节距优化设计

选取最优的节距种类、节距排列、节距比例。具体措施如下:(1)节距比例选用无理数比;(2)采用不等节距,一般采用3种或5种节距,节距总数及每种节距的数量均采用素数[9];(3)轮胎周向上采用优化的节距排列,同时为了避免轮胎的不均匀性,建议相邻相同节距数最大为4;避免花纹的刚度出现大的变化,引起轮胎不规则的磨损,节距排列需要排除最大和最小节距相邻。

2.3 其他方法

除了花纹形式和角度调整、节距优化等,也可以通过以下几个方面降低噪声。

(1)胎面采用滚动阻力低、抓着力大的高弹性胶料配方,降低胎面胶硬度。

(2)降低胎冠和胎侧刚度,减小对路面的冲击,也可有效降低噪声。

(3)提高轮胎的动平衡均匀性,减少胎面的弹性振动,避免共振现象的发生。

3 低噪声轮胎的设计

根据以上降噪技术要点设计205/60R16低噪声不对称花纹轿车轮胎。本设计采用了合理的花纹设计(花纹沟和花纹块分布)、节距比例及个数,利用计算机软件优化了节距排列顺序,并运用噪声分析软件进行了轮胎花纹噪声预测和分析。

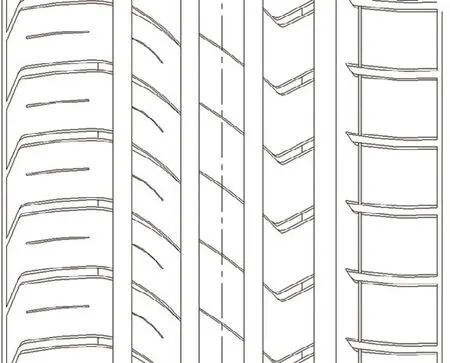

3.1 花纹设计

轮胎花纹如图8所示。纵向沟槽底部采用拔模角及圆弧来降低纵沟的泵浦噪声;花纹块肋条用细小的钢片设计进行分割来降低滚动阻力;花纹内外侧进行适当的错位,采用细小沟槽设计。

图8 轮胎花纹

3.2 节距排列

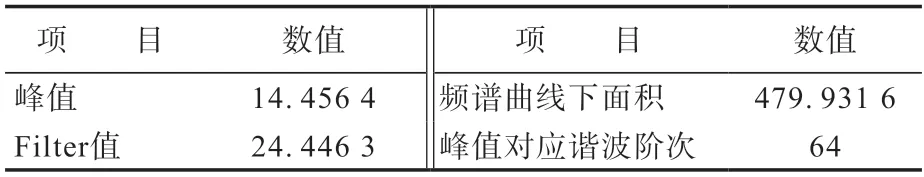

节距噪声判定标准为:频谱的峰值和Filter值越低,该节距排列的花纹噪声性能越好。

本设计对节距排列进行优化,采用多节距变化的花纹,使特定频率下集中音分散成较宽频带的音,使声音整体平滑,从而不易被人察觉[10]。

优化后的节距噪声频谱如图9所示,频谱分析结果如表1所示。

从图9和表1可以看出,节距排列优化后,节距噪声性能优异。

表1 优化后的节距噪声频谱分析

图9 优化后的节距噪声频谱

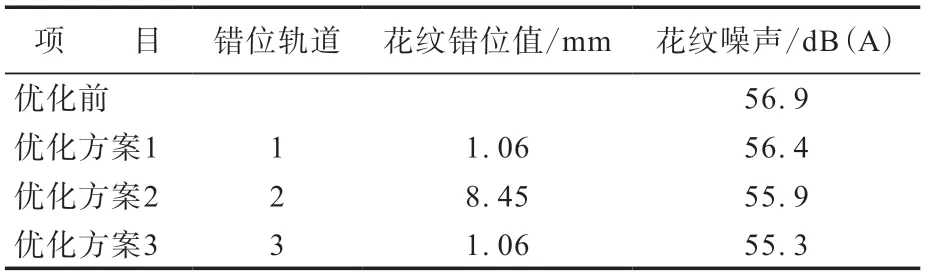

3.3 花纹错位

利用软件计算出每个分析轨道的噪声频谱,通过对各轨道的数据分析,定位出对花纹噪声影响大的区域,进行有针对性的优化,并对花纹块的位置进行了最优化调整。花纹分析轨道分布及各轨道的噪声频谱如图10所示。

图10 花纹分析轨道分布及各轨道的噪声频谱

花纹块位置的优化调整过程及结果如表2所示。由表2可知,经过花纹错位优化后,软件分析的花纹噪声从56.9 dB(A)降到55.3 dB(A)。

表2 花纹错位优化过程及结果

3.4 噪声分析及预测

3.4.1 噪声分析软件验证

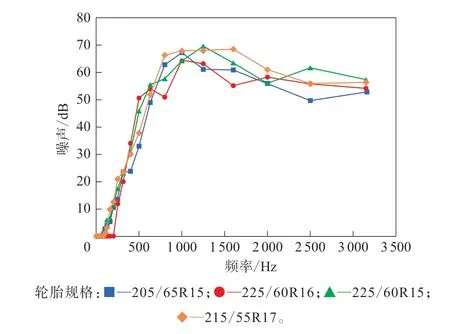

运用轮胎花纹噪声分析软件可以得到轮胎的噪声-频率曲线,从而分析轮胎花纹噪声。从历史数据中选取4个规格参考轮胎205/65R15,225/60R16,225/60R15,215/55R17,对其花纹噪声数据进行软件分析对比,结果见图11和表3。

图11 参考轮胎花纹噪声分析曲线

表3 参考轮胎花纹噪声验证分析结果 dB(A)

由图11和表3可知,4种参考轮胎花纹噪声的实际测试结果与软件分析结果符合性较好,从而验证了利用噪声分析软件可以进行相对准确的轮胎花纹噪声水平预测。

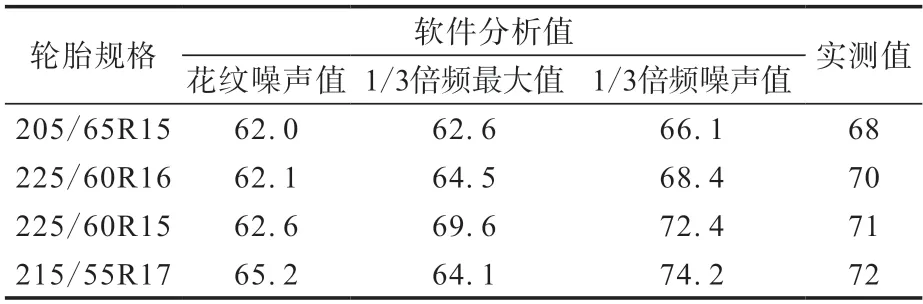

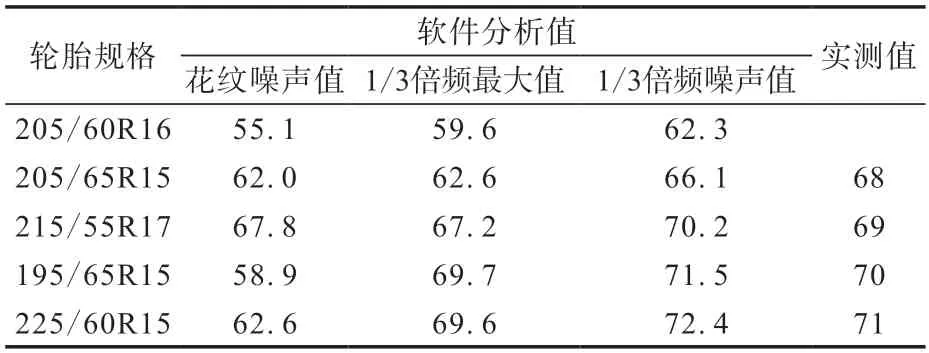

3.4.2 设计花纹的噪声分析及预测

利用轮胎花纹噪声分析软件计算得到本设计205/65R15规格轮胎的噪声-频率曲线,分析了设计花纹的噪声,并在积累大量轮胎测试数据与分析数据的前提下,对比4个规格参考 轮 胎(205/65R15,215/55R17,195/65R15,225/60R15)的噪声分析历史数据,对新开发的轮胎产品进行噪声水平预测。

轮胎花纹噪声分析曲线对比如图12所示,噪声分析数据如表4所示。

图12 轮胎花纹噪声分析曲线对比

表4 轮胎花纹噪声分析 dB(A)

从表4可以看出,本设计的205/60R16规格轮胎的花纹噪声值、1/3倍频最大值及1/3倍频噪声值均低于4个参考轮胎。其中205/65R15规格参考轮胎的噪声实测值为68 dB(A),因此可推断,经过优化以后205/60R16规格轮胎的噪声预测值不大于68 dB(A)。

4 结语

低噪声轿车轮胎的设计要点为采用优化的节距及花纹沟槽设计、选择合适的胎面胶、减小胎冠和胎侧刚度等。运用合理的计算机软件优化花纹形式并合理配置花纹沟和花纹块,可以有效降低轮胎的噪声。本工作在此基础上,设计出了一款噪声预测值不大于68 dB(A)的静音轿车轮胎。

运用轮胎花纹噪声分析软件,使轮胎的设计过程实现了数字化设计和分析,对轮胎性能进行预测,大大提高了设计效率和成功率,缩短了新产品开发周期,降低了研发费用。