基于路用性能的掺钢渣透水沥青混合料设计*

刘明金, 柯望, 李闯民

(1.萍乡公路勘察设计院, 江西 萍乡 337000;2.长沙理工大学, 湖南 长沙 410114)

钢渣产量占钢铁总量的12%~15%,中国钢渣年产量在1亿t以上,而钢渣综合利用率仅为30%。对掺钢渣沥青混合料的研究一直在进行,如Mansour Fakhri等的研究表明,沥青混合料的间接拉伸强度、抗水损坏能力和抗疲劳性能都随着钢渣掺量的增加而提高,而不同应力条件下的相位角降低;Martinho F. C. G.等的试验结果表明,在沥青混合料中添加电弧炉钢渣可提升混合料的高温稳定性;Kavyashree L.Magadi等的研究表明,与采用传统集料的沥青混合料相比,所有含钢渣沥青混合料的质量均符合道路运输和公路行业标准要求;Shen Der-Hsien等的试验结果表明,与传统碎石相比,钢渣的掺入可极大地减少沥青路面产生的噪音,建议将碎石全部替换为转炉钢渣;Hugo Alexander等将不同掺量高炉钢渣作为粗骨料对石灰岩进行替换,结果表明高炉钢渣对石灰岩的部分替换使沥青混合料的路用性能显著增强,但大量替换后沥青混合料的路用性能降低,完全替换后路用性能较差;申爱琴等制备4种不同钢渣掺量沥青混合料进行四点弯曲疲劳试验,结果显示,掺入30%钢渣时,其疲劳寿命最长。目前对透水沥青混合料的研究集中在高黏剂的影响分析,钢渣代替碎石主要集中在密级配沥青混合料类型,应用于透水沥青混合料的研究较少。萍乡市约有近千万吨的钢渣堆积成山,污染当地环境。该文采用江西萍乡萍钢安源钢铁有限公司的钢渣(下称萍钢钢渣)进行掺钢渣透水沥青混合料PAC-13优化设计,研究掺钢渣透水沥青混合料的适合掺量、级配和油石比。

1 原材料

1.1 沥青

根据萍乡的气候和交通量特点,选用国产高黏改性沥青,按照JTG E20-2011《公路工程沥青及沥青混合料试验规程》对其进行性能检测,结果见表1,满足CJJ/T 190-2012《透水沥青路面技术规程》对改性沥青的技术要求。

表1 HVA高黏改性沥青性能检测结果

1.2 萍钢钢渣

1.2.1 钢渣的物理力学性能

将钢渣作为骨料掺配到沥青混合料中,与其相关的规范有GB/T 25824-2010《道路用钢渣》和JT/T 1086-2016《沥青混合料用钢渣》,与JTG F40-2004《公路沥青路面施工技术规范》相比,这2个规范在某些技术要求上有所不同,主要体现在表观密度、吸水率、针片状和磨耗值等方面。采用陈伏期1年以上的萍钢钢渣(见图1),依据JT/T 1086-2016《沥青混合料用钢渣》对其进行物理力学性能检测,结果见表2。

图1 萍钢钢渣

表2 钢渣的物理力学性能指标

由表2可知:萍钢钢渣的各项物理力学性能均满足JT/T 1086-2016《沥青混合料用钢渣》的技术要求,可用来制备掺钢渣透水沥青混合料。

1.2.2 钢渣混合料的稳定性

钢渣中的游离氧化钙遇水会生成Ca(OH)2,造成体积膨胀。采用浸水膨胀率评价钢渣混合料的体积稳定性。依据GB/T 24175-2009《钢渣稳定性试验方法》对钢渣浸水膨胀率进行测试,测试结果见表3。

表3 钢渣混合料10 d膨胀量

由表3可知:3个钢渣样品的浸水膨胀率分别为1.03%、1.08%、1.1%,符合JT/T 1086-2016《沥青混合料用钢渣》中钢渣浸水膨胀率小于1.8%的技术要求。

1.3 粗细集料和矿粉

粗集料选用辉绿岩,细集料为0~5 mm机制砂。根据JTG E42-2005《公路工程集料试验规程》对其进行检测,结果见表4、表5。

表4 辉绿岩的性能检测结果

表5 机制砂的性能检测结果

1.4 填料

按照JTG E42-2005《公路工程集料试验规程》对填料进行检测,结果见表6。

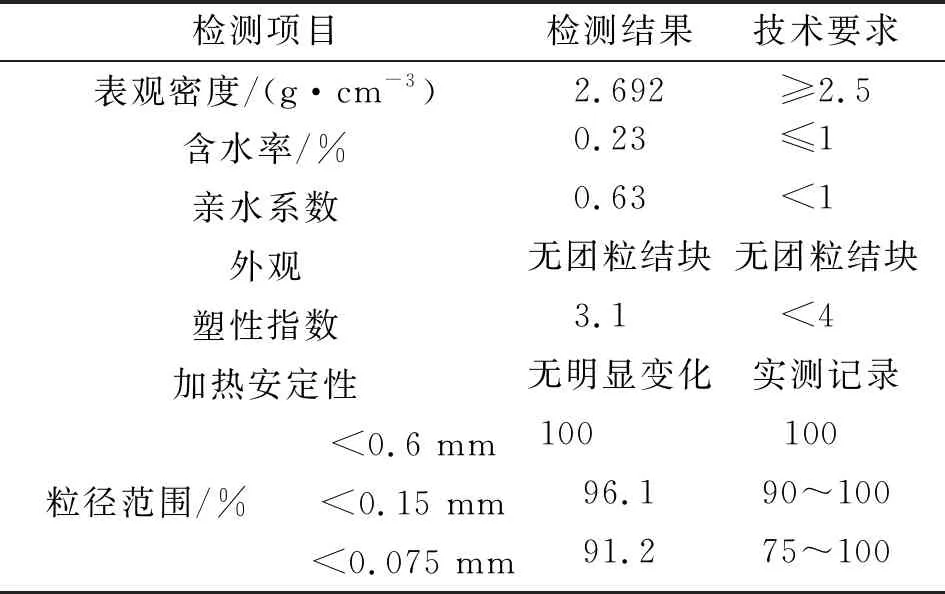

表6 矿粉的性能检测结果

1.5 纤维稳定剂

采用絮状木质纤维,其性能检测结果见表7,满足规范对沥青混合料用木质纤维的技术要求。

表7 木质纤维的性能检测结果

2 掺钢渣沥青混合料PAC-13级配优选

影响掺钢渣沥青混合料PAC-13配合比设计的因素包括级配、钢渣掺量及油石比。采用正交试验对这3个因子进行研究,根据试验结果确定最佳组合因子。

(1) 级配。级配是影响体积参数的重要因素。构建3条级配曲线,使关键筛孔2.36 mm通过率为中值、偏上限和偏下限。该级配合成曲线以各档辉绿岩的筛分数据为基础设计,根据各档规格集料筛分结果,PAC-13合成级配设计结果见表8。合成级配的通过率视为体积通过率。

表8 PAC-13合成级配设计结果

(2) 钢渣掺量。根据PAC-13级配设计3种钢渣与碎石比例,考虑到萍钢细钢渣的游离氧化钙和含泥量难以有效抑制,只将钢渣作为粗集料替换,比例分别为钢渣∶辉绿岩碎石=25∶75、钢渣:辉绿岩碎石=50∶50、钢渣∶辉绿岩碎石=75∶25。中国按照体积的设计理论进行级配设计,对于相对密度差0.2以内的不同集料,这种设计方法不会带来太严重的后果,但如果两种集料之间密度差别很大,则会造成实际颗粒组成与设计级配严重不符。因此,钢渣与辉绿岩集料密度相差较大时,需对钢渣进行等体积换算(换算方法见文献[22]),调整各档集料之间的质量组成比例,使钢渣掺入后可保持相同的级配,避免出现级配变化。

(3) 油石比。采用国产高黏改性沥青,选取3种油石比,分别为4.5%、5.0%、5.5%。

采用L9(34)正交试验表,在各因子各水平下进行体积参数测定。正交因子水平见表9,正交试验设计见表10。

表9 正交因子水平

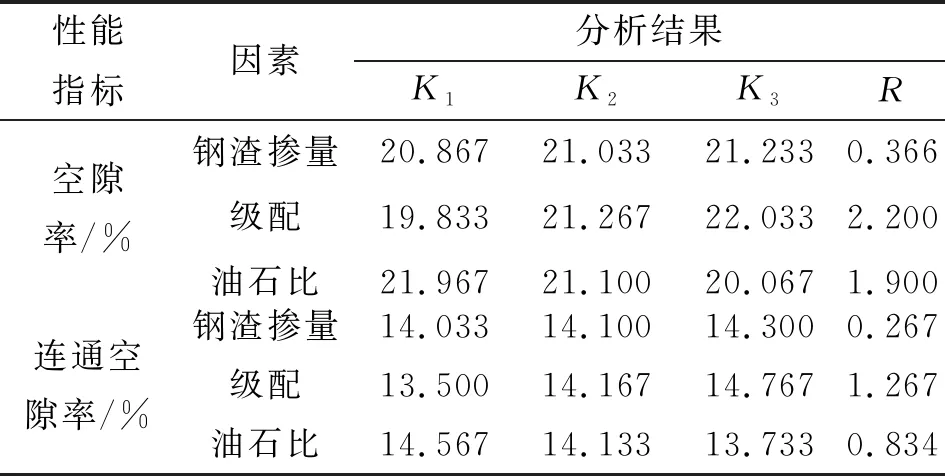

根据表10,选取空隙率、连通空隙率作为优化指标进行试验,结果见表11。对试验结果进行极差分析,分析钢渣掺量、级配、油石比对空隙率和连通空隙率的影响,结果见表12。

表10 正交试验设计

表11 空隙率和连通空隙率的正交试验结果

表12 正交试验结果的极差分析

由表12可知:3个因子对空隙率和连通空隙率的影响程度大小依次为级配、油石比、钢渣掺量。

PAC-13最佳组合因子条件是满足体积参数要求、油石比最大、设计空隙率尽量接近目标空隙率,要求空隙率为18%~25%、连通空隙率大于14%、目标设计空隙率为21%,综合考虑,确定最佳组合因子为级配2、油石比5.0%、钢渣掺量25%。

3 不同掺量钢渣沥青混合料最佳油石比及体积参数

确定最佳油石比的方法,透水沥青混合料与传统密级配沥青混合料不尽相同。对于大空隙沥青混合料,常使用析漏和飞散试验确定,析漏试验确定最大沥青用量,飞散试验确定最小沥青用量。根据析漏损失和飞散损失与油石比的关系确定最佳沥青用量的合适范围,一般将该范围的中值作为最佳沥青用量。选取级配2,对3种钢渣掺量混合料与不掺钢渣的辉绿岩沥青混合料进行对比,纤维掺量固定为混合料质量的0.3%。确定的最佳油石比和体积参数见表13。

表13 不同钢渣掺量透水混合料的最佳油石比和体积参数

由表13可知:钢渣的掺入使PAC-13的最佳油石比增大,钢渣的多孔特性使其拥有比辉绿岩集料更强的吸油特性;空隙率和连通空隙率随着钢渣的掺入略微增加,钢渣的棱角比辉绿岩更丰富是造成空隙率变大的原因;稳定度也随着钢渣的掺入而增大,钢渣拥有较高的强度是稳定度增大的主要原因;3种掺量混合料的流值、析漏损失和飞散损失均满足规范要求。

4 掺钢渣沥青混合料技术性能试验与分析

选择不掺钢渣和钢渣掺量为25%、50%、75%的矿料级配,纤维掺量固定为混合料质量的0.3%,在各自最佳油石比下配制透水沥青混合料进行路用性能试验。

4.1 高温稳定性

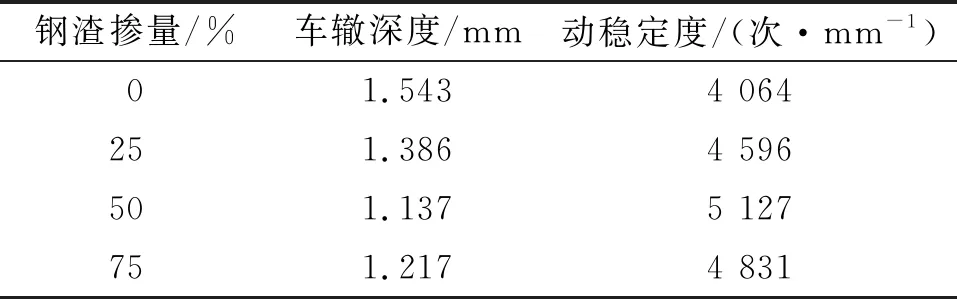

通过车辙试验评价掺钢渣透水沥青混合料的高温性能,试验结果见表14。

表14 掺钢渣PAC-13沥青混合料车辙试验结果

由表14可知:钢渣的掺入增大了混合料的动稳定度。在50%钢渣掺量时,车辙深度最小,混合料的动稳定度最大,为5 127次/mm,比不掺钢渣的辉绿岩混合料提高26.1%,钢渣的掺入改善了沥青混合料的高温稳定性。其原因可能是强碱性钢渣与弱酸性沥青发生一系列化学反应,羧基与碳氢键结合产生较高的黏聚力,使混合料在高温条件下抵抗变形的能力增强;同时钢渣粗糙的表面增强了集料间的嵌挤力,进而提高了混合料的抗剪强度。

4.2 水稳定性

采用浸水马歇尔试验和冻融劈裂试验研究掺钢渣透水沥青混合料的水稳定性,残留稳定度见表15,冻融试验强度比见表16。

表15 掺钢渣PAC-13沥青混合料浸水马歇尔试验结果

表16 掺钢渣PAC-13沥青混合料冻融劈裂试验结果

由表15、表16可知:不同钢渣掺量混合料和不掺钢渣混合料的残留稳定度、冻融试验强度比均满足规范的技术要求。随着钢渣掺量的增加,混合料的水稳定性逐渐增强,钢渣的掺入提高了沥青混合料的抗水损害能力。其原因可能在于钢渣超强的碱性与沥青中的酸性基团发生反应,钢渣对沥青的吸附力比辉绿岩更强,增加了钢渣-沥青之间的黏附力。结合浸水马歇尔和冻融劈裂试验结果,相对于辉绿岩,掺钢渣能提高沥青混合料的抗水损害能力。

4.3 低温抗裂性

采用弯曲试验研究掺钢渣透水沥青混合料的低温性能,试验结果见表17。

表17 掺钢渣PAC-13沥青混合料低温弯曲试验结果

由表17可知:掺入钢渣后,混合料的最大弯拉应变变化不大,钢渣的掺入并没有明显提升混合料的低温弯拉应变。低温开裂性能主要受沥青性质的影响,集料的性质对低温性能无明显质的提升。在最大弯拉应变相同的情况下,劲度模量越高,混合料的承载能力越强,随着钢渣掺量的增加,透水沥青混合料的劲度模量增大,说明钢渣提高了混合料的承载能力。

4.4 体积稳定性

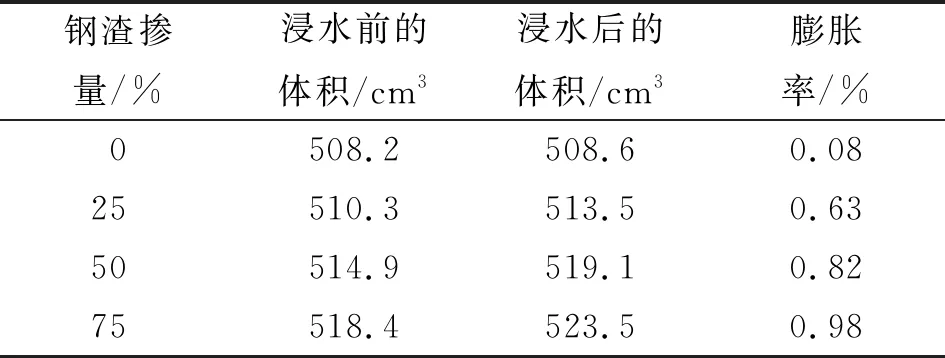

掺钢渣透水沥青混合料的体积稳定性关乎钢渣是否可以应用到沥青混合料中。为研究因游离氧化钙的存在而引起的沥青砼膨胀,检测掺钢渣沥青混合料的体积膨胀率,结果见表18。

表18 掺钢渣PAC-13沥青混合料体积膨胀率检测结果

由表18可知:不同钢渣掺量下透水沥青混合料的膨胀率均小于1.5%,满足规范要求。原因是所用钢渣在自然条件下已陈伏1年以上,钢渣自身的游离氧化钙已消解到限制范围。随着钢渣掺量的增大,沥青混合料的膨胀率逐渐增大。原因主要是掺入钢渣越多,混合料中游离氧化钙越多。

4.5 疲劳性能

沥青路面设计规范将层底拉应变设置为沥青混合料层疲劳开裂的控制指标,且拉应变设计在20 ℃条件下进行。采用偏正弦、控制应变的方式对试件进行加载,加载频率为10 Hz,应变水平控制在400×10-6。对掺钢渣透水沥青混合料进行四点弯曲疲劳试验,试验结果见表19。

表19 掺钢渣PAC-13沥青混合料四点弯曲疲劳试验结果

由表19可知:钢渣掺量为25%时PAC-13的疲劳寿命最大,为50%时与辉绿岩混合料持平,75%掺量时疲劳寿命下降。部分钢渣掺入带来混合料疲劳性能提升的原因,主要是沥青混合料的开裂集中在沥青-矿料界面处,沥青-矿料的界面强度是影响沥青混合料疲劳性能的关键因素,钢渣粗糙表面的复杂纹理增大了集料和沥青之间化学交互作用的接触面积,且钢渣集料表面的某些碱活性与沥青中的酸性基团产生反应,极大增强了钢渣与沥青的黏附作用和相容性;钢渣的多孔特性为沥青胶浆提供了丰富的浸润界面,沥青胶浆可在与钢渣的接触面上嵌入一定深度,从而增大了沥青膜厚度,使沥青-矿料的界面结构更稳固,混合料的疲劳寿命提高。但过多的钢渣会使混合料的疲劳寿命降低,其原因是钢渣掺量大的沥青混合料的初始劲度模量大,在相同应变水平下受到的疲劳应力增大,疲劳寿命降低。

4.6 动态模量

动态模量是反映沥青混合料黏弹性的重要指标,也是设计沥青路面结构的重要参数。选用单轴压缩试验测试掺钢渣透水沥青混合料的动态模量,加载频率10 Hz,试验温度20 ℃。透水沥青混合料在最佳油石比下的动态模量试验结果见表20。

表20 掺钢渣PAC-13沥青混合料动态模量试验结果

由表20可知:掺钢渣透水沥青混合料PAC-13的动态模量比不掺钢渣混合料的高。在相同温度和荷载条件下,动态模量越大,混合料的抗高温变形能力越强。可见,钢渣的掺入提高了混合料的高温性能。但也存在一个适合掺量,原因是适合的钢渣掺量在一定程度上提高了透水混合料的整体性。

综合考虑掺钢渣沥青混合料的高温性能、水稳定性、低温性能、体积稳定性和疲劳性能,对于PAC-13沥青混合料,萍钢钢渣的最佳级配为级配2,钢渣适宜掺量为25%~50%,采用体积法进行掺钢渣沥青混合料级配合成,用析漏和飞散试验确定最佳油石比,如此设计的掺钢渣透水沥青混合料的综合路用性能最优。

5 结论

为设计综合性能最佳的掺钢渣透水沥青混合料,选取级配、钢渣掺量和油石比进行正交试验制备透水沥青混合料,以最佳级配、不同掺量钢渣进行透水沥青混合料配合比设计和路用性能试验,获得以下结论:

(1) 对掺钢渣透水沥青混合料空隙率的影响程度依次为级配、油石比、钢渣掺量。以PAC-13体积参数满足规范要求为目标,优选的最佳组合因子为级配2、钢渣掺量25%、油石比5%。

(2) 随钢渣掺量增加,透水沥青混合料的动稳定度、残留稳定度和冻融试验强度比均出现不同幅度增长,体积膨胀率增大,最佳掺量为50%。钢渣掺量为25%,掺钢渣沥青混合料PAC-13的疲劳寿命最大。钢渣的掺入增大了混合料的动态模量,最佳掺量为25%。钢渣的掺入并未明显改善沥青混合料的低温性能,但弯曲应变满足规范要求。

(3) 设计综合路用性能最优的掺钢渣透水沥青混合料PAC-13的条件是采用级配2,钢渣掺量为25%~50%,通过析漏和飞散试验确定最佳油石比。