高塔硝基复合肥结块原因分析及应对措施

金杰理,曹 潇

(甘肃靖煤刘化(集团)有限责任公司 白银新天化工分公司,甘肃 白银 730900)

复合肥的理化性质特殊,在生产以及使用过程中与单养分肥料相比涉及的问题更多,如复合肥料的吸湿、溶解结晶和颗粒结块性,原料之间相容性等。尤其是硝基高氮、高浓度复合肥易吸湿结块问题,一方面给产品的储存、运输带来困难,另一方面给机械化施肥等造成诸多困难。因此,复合肥结块是影响我国复合肥发展的重要因素之一,也是一个迫切需要解决的实际问题。

1 硝基复合肥生产装置简介

甘肃靖煤刘化(集团)有限责任公司白银新天化工分公司(以下简称公司)25万t/a高塔硝基复合肥装置于2015年建成投产,采用太原柏悟化工科技有限公司专利技术。高塔硝基复合肥原料硝酸铵经管式反应器中和、初蒸发后质量分数达到92%,用高压泵输送至高塔,与1.3 MPa蒸汽加热的高温空气热交换进行二次蒸发,硝酸铵质量分数达到98%,进入混合槽作为高塔生产硝基复合肥的液相。外购原材料磷酸一铵、硫酸钾、填充料计量后用斗提机提升至高塔进入混合槽与硝酸铵溶液混合制浆,进行二元或三元硝基复合肥高塔生产。造粒塔塔高114 m,造粒高度为90 m,塔径为18 m,成品工段采用两级冷却滚筒进行降温冷却,在包裹滚筒加入防结块剂后包装成品。对于难以降温的高钾产品,塔底粒子温度最高可达70℃,包装温度最高(夏季高温时期)可达50℃,大部分产品结块严重,加之产品存放时间长,产品结块和粉化问题更加严重。

2 高塔硝基复合肥结块的影响因素分析

2.1 原料

2.1.1 原料的溶解结晶导致产品结块

所用的生产原料硝酸铵、磷酸一铵、硫酸钾、填充料都含有一定水分,生产过程由于工艺条件,无法做到产品完全不含水分,且肥料储存过程中会吸湿,这样就在粒子表面产生了肥料溶液。储存期间温度的变化会使肥料中化学物质结晶、溶解不断交替进行,颗粒之间就会发生“盐桥”现象,这是导致硝基复合肥结块的重要原因[1]。原料性质对产品结块影响很大,溶解度大的原料导致结块的概率更大[2]。高塔硝基复合肥含有硝酸铵组分,则结块程度更加严重;高养分含量的复合肥料所用的原料可溶性强,盐类因在水中溶解度较高极易导致颗粒间因结晶而粘连结块。

2.1.2 原料之间的反应导致产品结块

高塔硝基复合肥的生产存在化学反应,原料pH值是影响制浆过程化学反应的关键因素,同时也是造成产品结块的因素之一。高塔硝基复合肥在原料配方设计方面要避免各种原料混合发生反应或者让反应变得完全。

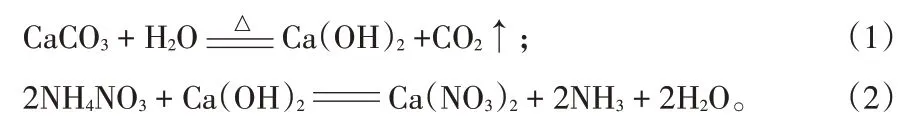

(1)硝基肥生产中有Ca(NO3)2生成。

生产硝酸铵钙(硝酸铵和碳酸钙的混合物)时,石粉和硝酸铵溶液长时间高温接触,会发生如下反应:

磷酸一铵中游离酸偏高,系统中含有石粉时,会发生如下反应:

NH4H2PO4+HNO3; (3)2HNO3+CaCO3

H3PO4+NH4NO3

Ca(NO3)2+CO2+H2O。 (4)

因硝酸钙的临界湿度(CRH)为46.7%,吸湿性强,和NH4NO3的混合物CRH为23.5%,从而导致产品表面易吸湿结块。不同基础肥料混合后,CRH降低,使产品吸湿结块加剧。如:硝基肥和尿素不能混合,纯NH4NO3的CRH为59.4%,尿素和硝酸铵混合物的CRH只有18.1%,在多数地区会吸潮溶化、结块[2-4]。

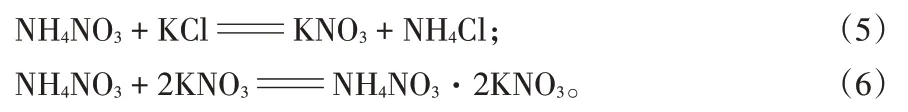

(2)曼海姆法硫酸钾,含有KCl较多时(w(Cl-)大于1.0%),容易发生以下发应:

NH4NO3·2KNO3这种复盐CRH比硝酸铵低,颗粒表面形成盐溶液,重结晶导致结块。同时,由于化学反应放热,很容易使颗粒温度在32℃左右波动,导致硝酸铵的晶型转换,颗粒膨胀、收缩,从而引起结块。

2.2 包装温度

包装温度高加快粒子重结晶和水分蒸发。硝基复合肥中含有大量硝酸铵,硝酸铵有5种晶型,每一种晶体,都只在一定温度范围内稳定存在。晶型转换过程伴随热效应(吸热、放热),晶体的结构、密度、比热容也随之变化,引起颗粒回温、体积变化、强度降低,长期存放就会导致产品由于晶变而发生粉化结块。硝基复合肥产品在包装之后温度高存在晶变的现象,即产品在包装入库之后,由于温度的变化粒子内部会发生晶型转变。正常情况下,硝基复合肥的包装温度应该控制在硝酸铵晶变温度以下。

2.3 存储

硝基复合肥长期储存,会使肥料在自身水分、吸湿水分、温度不断变化下形成盐溶液重结晶。存储时间越长就会使肥料颗粒受到挤压变形越严重,尤其是没有冷却透的粒子长期在一定压力下形变,粒子之间接触面积越大,结块的趋势越明显。

实践表明,硝基复合肥袋层码放高度对硝基复合肥结块有重要影响。对于易结块产品,码放25层,上面10层产品相对松散,下面15层、最低5层结块就比较严重,堆放压力越大、时间越长,粒子间接触面积增大,越易结块。

公司库存硝基产品在存放过程中由于屋顶透光,阳光直射到产品,上层产品出现粉化结块,下层产品则没有结块粉化现象。

3 应对措施

3.1 把好原料质量关

由于高塔硝基复合肥工艺特点,选择优质原料,降低原料自身水含量。首先要严格控制进入混合制浆槽的硝酸铵水含量,硝酸铵在二次蒸发过程中,增加热风量提高硝酸铵浓度,进入混合槽前w(H2O)控制在2%以下。对于原料磷酸一铵、硫酸钾在采购环节就要严格控制水含量,选用优级品原料,保证w(H2O)在2%以下,在生产过程中公司采用粉体加热器预先加热蒸发固体物料中水分,使固体物料中w(H2O)在1%以下。水含量越低,制得的粒子强度越高,同时产品包装后减少粒子表面溶液形成,肥料结块的程度就越轻。通过多年实践,最终控制产品w(H2O)在0.5%以内,极大改善了由于水含量原因造成的高塔硝基复合肥结块。

在生产中,要严格控制原料中游离酸含量,选购的原料磷酸一铵、硫酸钾pH要≥4,若磷酸一铵中游离酸偏高要预先进行中和,石粉中w(H2O)要严格控制在1%以下以减少Ca(OH)2产生,石粉尽可能添加在离造粒机最近的混合槽,减少石粉与硝酸铵高温接触时间,其他产品尽可能更换为与硝酸铵不反应的元明粉等惰性物质。

降低生产过程中料浆的水含量,同时减少硝酸铵和氯化钾高温接触时间,曼海姆法硫酸钾一定要添加到离造粒机最近的混合槽,降低氯化钾与硝酸铵在高温下的反应时间,可以有效避免肥料结块。

3.2 降低包装温度

装置配套设备一定要按照难以冷却的产品来设计,也就是说冷却设备要满足难以降温产品的需要,才能应对各种复合肥产品、各种极端天气[5]。

目前,塔后冷却装置的配套方式主要有以下4种:①塔后配置2个冷却滚筒(φ2 600 mm×φ28 000 mm),②1个冷却滚筒和1个流化床,③1个冷却滚筒和1台粉体流冷却器,④1个冷却滚筒和超过50 m的包装距离。相应的配套风机风量也要满足工艺要求,单台滚筒风量应大于60 000 m3/h。同时需要配套除湿机,才能应对高温高湿天气。从冷却、节能、环保方面来讲,应优先选择第三种方案。上述第三种方案是多家企业比较完善的选择,可使产品颗粒“透心凉”,即使肥料包装码垛后温度不会发生变化,结块现象大大减少。

公司针对包装温度高采取了一定措施。根据现有设备以及不同季节环境温度,采取两级冷却滚筒开一停一、调节进入滚筒冷却风量、栈桥120 m成品皮带运输长廊高温季节开窗通风、间隔一段距离采用风机吹风等措施降低包装温度,高温季节(夏季)尽可能不安排生产难以降温的高钾产品。采取措施后高钾产品包装温度由50℃降低至35℃以下。另外考虑粉体流冷却器的优势,2021年将对成品冷却系统进行改造,安装粉体流冷却器,使成品粒子“透心凉”,降低难以冷却产品包装温度,有效减少产品结块。

3.3 缩短存储时间,降低码放高度,降低储存环境温度

高塔硝基复合肥储存时间一般不超过3个月,因此,应开拓硝基肥市场,加快肥料周转,尽量缩短复合肥料的储存时间。

库存码放高度不宜过高。码放高度增加,会使产品粒子压力增加,粒子变形,接触面积增大,加速粒子重结晶结块,硝基复合肥码放应不高于10层。

针对储存环境温度,库房四周不能封闭,保证透风降温。码垛后上部覆盖一层篷布,避免阳光直射产品。码放产品区间留有1 m通风空间,增加通风量[2]。

3.4 其他措施

不同型号的硝基复合肥产品,原料投加顺序会对制浆造成影响,如磷酸一铵、硫酸钾、填充剂应根据化学反应及相容性,按照一定顺序投加,会改善料浆流动性,提高产品造粒质量。

调节硝酸铵与固体粉料在混合槽混合后温度、酸碱度,有效提高粒子强度,不同配方添加固体粉料不同,造粒温度就要做适度调整,制浆后pH要大于5,料浆流动性好,粒子强度高。

曼海姆钾肥和罗布泊钾肥在不同配方按照一定比例合理搭配,能够提高强度,减少结块。

严格控制造粒后成品过筛分级,尤其是要筛去成品中夹带的1 mm以下的细小颗粒,提高颗粒均匀性,减少产品粒子接触表面积,减少结块现象发生。

公司高塔硝基复合肥生产中,在采取一系列措施的同时,使用最新研制的防结块剂,提高了产品的均匀性和疏散性[6]。通过近几年生产实践,公司先后使用不同厂家的防结块剂,苏州丰倍生物科技有限公司研制的硝基专用防结块膏剂FB-011、防结块粉剂FB-023,对高塔硝基复合肥产品防结块具有很好的效果。

4 结语

高塔硝基复合肥结块是综合因素导致的,单方面去寻找是何种因素造成的结块都是片面的、不科学的,只有综合分析,对症采取措施,才能降低产品结块性。几年来,公司不断实践、总结,通过改进设备、优化工艺、认真预防、严格管理,一定程度上解决了大部分产品结块问题,保障了硝基复合肥的连续化生产。