低负荷下提高尿素产品优级品率

陈晓林

(中海石油华鹤煤化有限公司,黑龙江 鹤岗 154100)

中海石油华鹤煤化有限公司(以下简称公司)尿素装置采用的是Stamicarbon 2000+二氧化碳汽提工艺,这是荷兰斯塔米卡邦(Stamicarbon)公司开发采用池式反应器的新工艺,日产尿素1 860 t,2015年5月9日正式投产。

2017年公司气化单台炉共运行24次,尿素装置低负荷(55%~60%)操作时间长达392 h;产品抽样统计结果表明,尿素产品的缩二脲含量很难控制,也是制约成品质量的最关键因素。因此,低负荷下提高尿素产品优级品率迫在眉睫,为此公司成立技术攻关小组,力争使尿素优级品率由95%提高到99%以上。

1 尿素产品缩二脲超标的原因分析

缩二脲是尿素生产过程中不可避免的副产物,它主要产生在二氧化碳汽提、尿液蒸发两个过程,生成速度与温度、尿液停留时间、尿液浓度以及尿液中氨分压都有很大关系。

针对前期活动中找出的影响产品质量不达标的因素,技术攻关小组通过对95次不达标数据原因进行统计分析发现:工艺原因占40%,操作原因占36%,环境原因占4%,设备原因占20%。

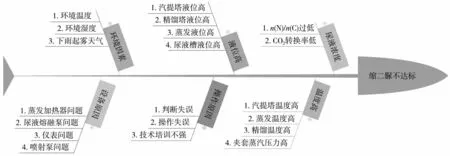

对前期活动中找出的影响产品缩二脲不达标的因素,技术攻关小组通过对低负荷下95次不达标数据原因进行统计分析,发现有20条因素影响缩二脲的生成,如图1所示。

图1 缩二脲生成影响因素

根据20条末端因素,技术攻关小组进行了要因分析验证,得出以下4个因素是造成尿素产品中缩二脲不达标的要因:(1)高压系统n(N)/n(C)控制不当;(2)汽提塔出液温度控制不当;(3)蒸发温度控制不当;(4)尿液停留时间过长。

2 应对缩二脲超标的改进措施

2.1 控制适当的n(N)/n(C)

在相同温度下,对55%负荷下汽提塔出液进行294次取样分析,发现适当提高高压系统n(N)/n(C)(控制在3.1~3.3)能有效减少缩二脲的生成,同时也有利于CO2转化率的提高(见表1)。

表1 55%负荷下汽提塔出液取样分析结果

2.2 汽提塔温度控制

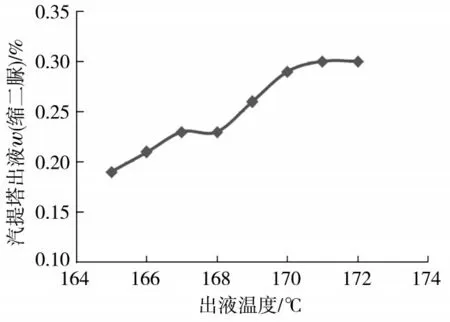

在55%负荷下,改变汽提塔出液温度,分析缩二脲含量。汽提塔出液温度对缩二脲生成的影响如图2所示。

图2 55%负荷下汽提塔出液温度对缩二脲产生的影响

由图2可知,汽提塔出液温度控制在166~168℃可以保证成品质量(汽提塔出液w(缩二脲)设计值是0.22%),超过168℃缩二脲的生成会急剧增加。

根据报表数据得到不同生产负荷下汽提塔出液最佳控制温度,见表2。

表2 不同生产负荷对应的汽提塔出液最佳控制温度

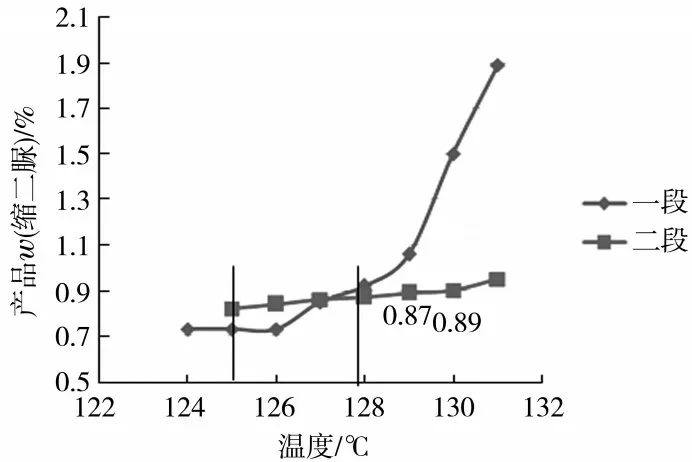

2.3 蒸发温度控制

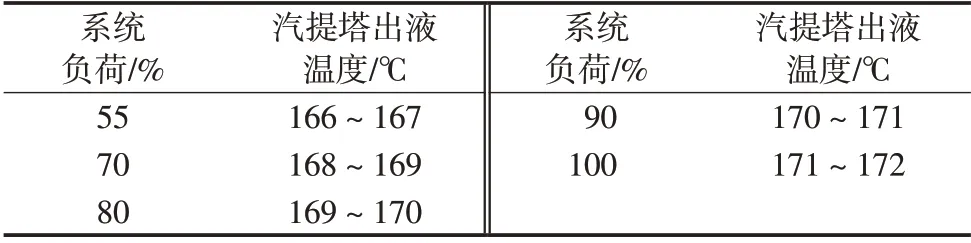

根据生产负荷调整蒸发一段、二段的温度,摸索出最合适的操作温度。在100%负荷下根据统计数据得到蒸发操作温度与产品缩二脲含量的关系如图3所示。由图3可知,产品w(缩二脲)达到稳定值0.85%时,得到蒸发一段最佳操作温度是128℃,二段最佳操作温度是130℃。

图3 100%负荷下蒸发操作温度与产品w(缩二脲)的关系

在55%负荷下根据统计数据得到蒸发操作温度与产品缩二脲含量的关系见图4。根据图4,产品w(缩二脲)达到稳定值0.85%时,得到蒸发一段最佳操作温度是125℃,二段最佳操作温度是128℃。

图4 55%负荷下蒸发操作温度与产品w(缩二脲)的关系

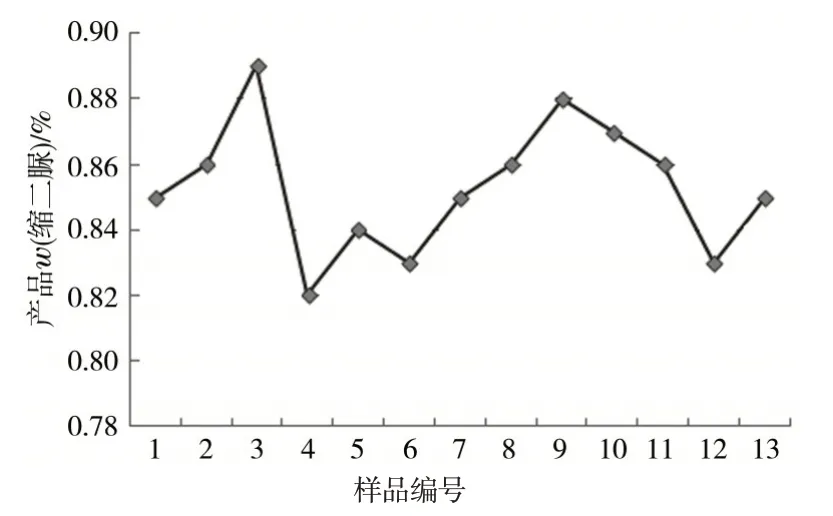

在蒸发一段、二段最佳操作温度下,保证蒸发的真空度在指标范围内,尿素产品w(缩二脲)基本稳定在0.82%~0.89%(见图5),与设计值0.85%相符合。

图5 最佳蒸发操作温度下尿素产品w(缩二脲)

2.4 尿液停留时间

55%负荷时通过对汽提塔及蒸发系统液位进行调整,控制尿液停留时间,对成品缩二脲含量进行统计,得到成品缩二脲超标次数与系统液位的关系(见表3)。

表3 成品缩二脲超标次数与系统液位的关系

分析数据发现,在55%负荷下,汽提塔液位控制在45%、精馏塔液位控制在25%时,系统w(缩二脲)能控制在0.33%左右,接近设计值;二段蒸发液位控制在30%~60%最适宜;当蒸发液位计失灵时,系统以UF系统压力趋势作为参考最为准确;蒸发系统以现场视镜观察最为直观,经过多次调整发现,当蒸发视镜有大量气泡翻滚时蒸发液位最佳。

3 改进措施的实施效果

根据缩二脲生成的影响因素和各工段缩二脲产生的比重制定改进措施,总结出低负荷下产出优级品的操作要点如下:(1)根据汽提塔出液温度,调整高压汽包压力在1.39 MPa左右,低压汽包压力在0.5 MPa以上,保证池式反应器温度在183℃以上。(2)控制一段蒸发压力在-60 kPa,蒸发温度在126℃;控制二段蒸发压力在-80 kPa,蒸发温度在128℃。(3)蒸发二段液位禁止满液操作(以蒸发视镜有大量气泡最适宜)。(4)控制n(N)/n(C)在3.05左右,避免大幅度波动。(5)控制汽提塔液位在45%,精馏塔液位在25%,二段蒸发液位在30%~60%。(6)低负荷时控制造粒机第一室温度在99℃,第二室温度在103℃。

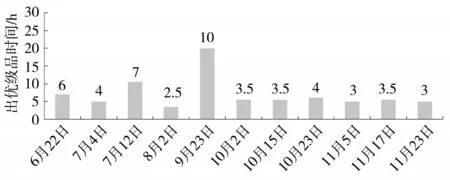

经过多次低负荷操练,提高操作人员技能熟练水平,最终实现了在低负荷(55%负荷)下3 h左右生产出优级品尿素(见图6),达到了预期目的。

图6 55%负荷下尿素装置出优级品的时间

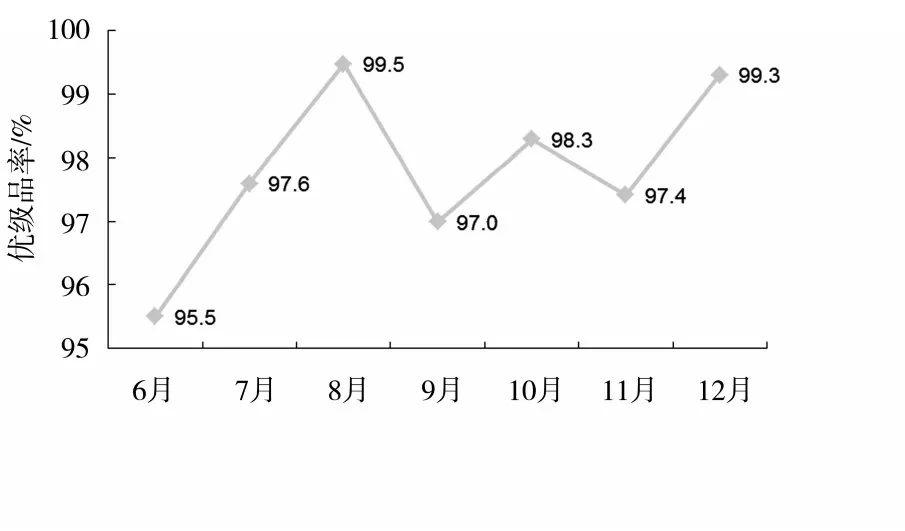

通过采取以上方法,尿素装置低负荷(55%左右)生产时,尿素成品中w(缩二脲)可控制在0.9%以下,基本解决了尿素装置长时间低负荷生产缩二脲超标的问题。按照月总产量来统计优级品率,2018年由于出现单台炉运行次数较多,9月、11月的优级品率较低。6—12月尿素优级品率见图7。总体上看,尿素装置不出现设备问题,稳定运行,能够实现技术攻关小组的活动目标,8月、12月优级品率达到99%以上,成绩令人满意。

图7 6—12月尿素优级品率

通过采取改进措施,实现了在低负荷下尿素优级品率由约95%提升至约99%,缩短了产出优级品尿素的时间,为降低成本、增加效益做出贡献。以年产60万t尿素,吨优级品尿素销售定价比合格品尿素高50元计算,经济效益增加120万元/a。

4 结语

通过研究分析,摸索出一套在低负荷(55%左右)下生产优级品尿素的操作方法,优级品率达到99%,经济效益显著,减少了成品中缩二脲的含量,避免造成烧苗、烧根等肥害。公司产品得到用户的好评,提升了公司知名度及市场竞争力,增加了经济效益。