有内胎全钢载重子午线轮胎无内胎化应用研究

黄玉辉,孙宗涛,周君兰,姜洪旭,夏清晓

[浦林成山(山东)轮胎有限公司,山东 荣成 264300]

近年来市场上出现一款分体式无内胎轮辋,其独特的专利结构设计使有内胎轮胎与轮辋和挡圈紧密配合(见图1),在使用过程中无需内胎和垫带就能使有内胎轮胎与轮辋形成良好密封,确保轮胎不漏气。

图1 轮胎与轮辋装配示意

有内胎全钢载重子午线轮胎无内胎化产品不仅保留了传统有内胎轮胎承载能力强的优点,还节省了内胎和垫带的成本,在配套和替换轮胎领域有很大的市场潜力。

在配套轮胎领域,该类产品无需安装内胎和垫带,使轮胎总质量减小。整车轻量化可以提升车辆的操纵性能,降低油耗,减小碳排放量。研究表明,约75%的油耗与整车质量有关,汽车质量每减小10%,油耗下降8%,碳排放量减小4%[1-5]。

在替换轮胎领域,该类产品无需安装内胎和垫带,具有便于安装和替换、抗刺扎、安全性高、胎圈发热量减小、动平衡和均匀性相对较好的优势。

本工作进行有内胎全钢载重子午线轮胎无内胎化的应用研究。

1 有限元分析

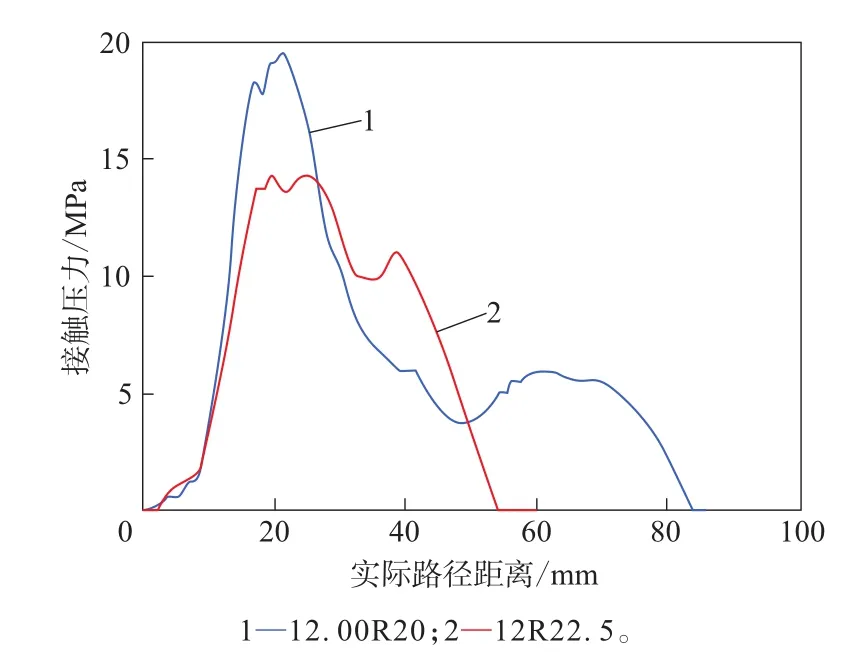

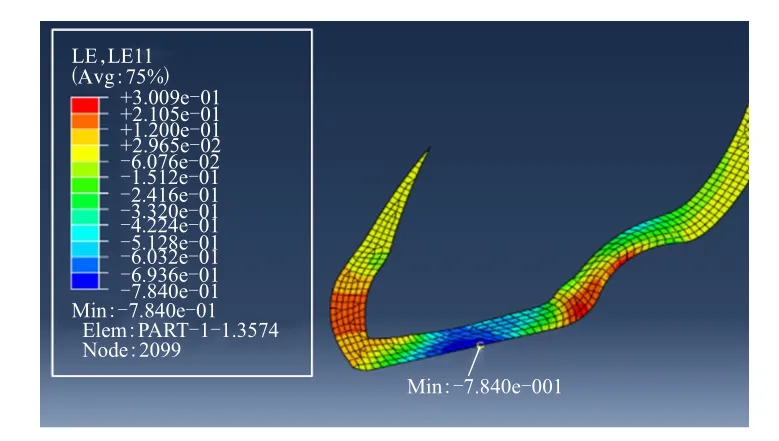

对12.00R20轮胎与分体式无内胎轮辋8.5-20和12R22.5轮胎与标准轮辋9.00-22.5配合情况进行仿真(充气压力均为1 000 kPa)。以轮胎与轮辋装配的胎圈圈口部位材料接触压力分布和最大压缩应变作为评判气密性的指标。通过轮胎与轮辋配合情况对比,分析气密性的影响因素,探讨改善方案[6-9]。

轮胎胎圈圈口材料接触压力分布如图2—4所示,圈口材料压缩应变如图5和6所示。

图2 12.00R20轮胎胎圈圈口材料接触压力分布

图3 12R22.5轮胎胎圈圈口材料接触压力分布

图4 两种轮胎胎圈圈口材料接触压力分布对比

图5 12.00R20轮胎胎圈圈口材料的压缩应变

图6 12R22.5轮胎胎圈圈口材料的压缩应变

分析得到12.00R20和12R22.5轮胎胎圈圈口材料最大接触压力分别为19.51和14.33 MPa,最大压缩应变分别为0.643和0.784。

由图2—6可以看出:12.00R20和12R22.5轮胎胎圈圈口材料与轮辋均处于过盈配合;12.00R20轮胎胎圈圈口材料最大接触压力大于12R22.5轮胎;12.00R20轮胎胎圈圈口材料压缩量比12R22.5轮胎小约18%。可考虑减小钢丝圈直径以增大过盈量。

2 气密性试验

2.1 试验方案

10.00R20,11.00R20和12.00R20轮胎分别配分体式无内胎轮辋7.5-20,8.0-20和8.5-20。3种轮胎改造方案因素均包括胎里气密性、胎圈圈口曲线和钢丝圈直径,10.00R20还包括胎圈圈口排气线。

2.2 试验设备

MD-HL1804型轮胎气密性试验系统由软件平台、数据通讯协议、各类测试(充气压力、温度、大气压力)传感器和测试台架等部分组成。该系统自动完成轮胎充气压力的采集、记录、显示、分析和输出等工作,并完成现场测试环境参数的同步采集。

2.3 试验条件

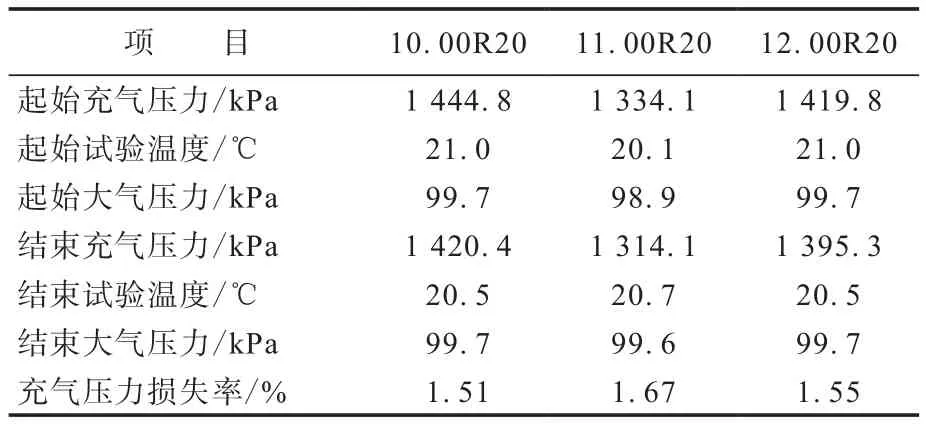

试验参照标准为GB/T 2977—2016《载重汽车轮胎规格、尺寸、气压与负荷》,试验起始充气压力为1.3~1.5 MPa,试验周期为30 d,判定标准充气压力损失率不大于3.5%。测试在恒温恒湿的气密性实验室内进行。

2.4 数据计算

为了消除试验过程中不同大气压力和温度的影响,将轮胎充气压力测量值换算成相同温度(21℃)、标准大气压力(101.3 kPa)下的标准充气压力值(PB),计算公式如下[10]:

式中:θ为试验测量温度,℃;PC为试验测量充气压力,kPa;PO为试验测量大气压力,kPa。

标准充气压力气压损失率(KB)的计算公式如下:

式中,PB1和PB2分别为试验起始和结束时标准充气压力,kPa。

2.5 试验结果

试验结果见表1。由表1可见,按照判定标准充气压力损失率不大于3.5%,实验室条件下3个轮胎改进后的充气压力损失率均满足要求。

表1 不同轮胎充气压力损失率计算结果

3 结论

有内胎全钢载重子午线轮胎无内胎化应用主要研究有内胎轮胎与分体式无内胎轮辋配合气密性情况,根据气密性试验分析,主要从以下3个方面对轮胎进行改进:

(1)轮胎胎圈圈口直径与轮辋直径过盈量设计;

(2)胎圈圈口材料分布,胎圈圈口曲线与轮辋曲线匹配程度;

(3)轮胎胎里气密层气密性。

根据试验结果,实验室条件下该类无内胎化产品与分体式无内胎轮辋配合气密性比较可靠,但未进行实车试装测试。后续计划与配套主机厂合作进行实车试装测试。