110/60-12摩托车轮胎的不同轮廓设计及性能对比

许敏强,方厚勇,祝 玮,卢阳东

(中策橡胶集团有限公司,浙江 杭州 310018)

随着全球道路建设不断发展,人们对摩托车的性能要求逐渐向运动型、安全操纵型以及更高行驶速度等方向发展,这就意味着对轮胎的稳定性等性能要求更高[1-3]。但轮胎的一些性能很难通过工艺调整来改善,因此确定合适的轮胎轮廓非常重要[4-5]。

本工作设计两种摩托车轮胎的轮廓,并通过施工参数调整以及成品轮胎测试对比其性能。

1 技术要求

根据GB 518—2019《摩托车轮胎》和设计使用要求,确定110/60-12轮胎的技术参数为:层级 4,标准轮辋 MT3.00×12,充气外直径(D') 436(426.76~443.92) mm,充气断面宽(B') 109(104.64~113.36) mm,最大充气压力225 kPa,标准负荷 155 kg,速度级别 J。

2 轮廓设计及有限元分析

依据不同理念设计了两种轮胎轮廓曲线(见图1),轮廓1的设计思路是轮胎从模具设计尺寸到充气状态充分膨胀,而轮廓2则是相对减小充气膨胀程度。两种轮廓的充气轮胎有限元分析结果如图2所示。

图1 两种轮胎轮廓曲线

图2 两种轮廓的充气轮胎有限元分析

从图2可以看出,轮廓1的冠部充气膨胀幅度大于轮廓2,轮廓1相比轮廓2外直径不易控制。

3 施工设计

为保证轮胎整体的刚性以及安全系数,胎体采用两层1400dtex/2锦纶帘布,钢丝圈结构采用3×3。设定轮廓1的胎冠角为62°,鼓宽为210 mm,帘布角度为47°;轮廓2的胎冠角为62°,鼓宽为200 mm,帘布角度为48°。

4 成品轮胎性能

4.1 外缘尺寸

两种轮廓成品轮胎的充气外缘尺寸测定结果如表1所示。

表1 两种轮廓成品轮胎的充气外缘尺寸 mm

从表1可以看出:两种轮廓成品轮胎的充气外缘尺寸都在公差范围内;轮廓1的D'虽然接近标准值但是数据波动幅度较大;轮廓2的D'都大于标准值,但是数据波动幅度小,稳定性较好。结合图2有限元模型分析,工艺控制的波动对D'的影响较大。

4.2 强度性能

按照GB/T 13203—2014《摩托车轮胎性能试验方法》进行轮胎强度性能试验。试验条件为:充气压力 225 kPa,压头直径 8 mm。试验结果表明,轮廓1和轮廓2轮胎的破坏能分别为66.0和71.8 J,均高于国家标准要求(34 J)。考虑到轮胎帘布接头等因素对强度性能测试结果的影响,两种轮廓轮胎的强度性能可以视为接近。

4.3 耐久性能

按照GB/T 13203—2014进行轮胎耐久性试验。试验条件和结果分别如表2和3所示。

表2 成品轮胎耐久性试验条件

表3 成品轮胎耐久性试验结果

从表3可以看出,两种轮廓成品轮胎的耐久性能均达到国家标准要求(34 h),轮廓2轮胎的耐久性能比轮廓1轮胎提升了46%。结合轮胎有限元模型分析,轮廓1轮胎的冠部充气变形大,在行驶过程中存在屈挠形变,更容易造成轮胎损坏,因此轮廓2轮胎的耐久性能较好。

4.4 高速性能

轮胎高速性能按照GB/T 13203—2014测试,试验条件如表4所示。

表4 成品轮胎高速性能试验条件

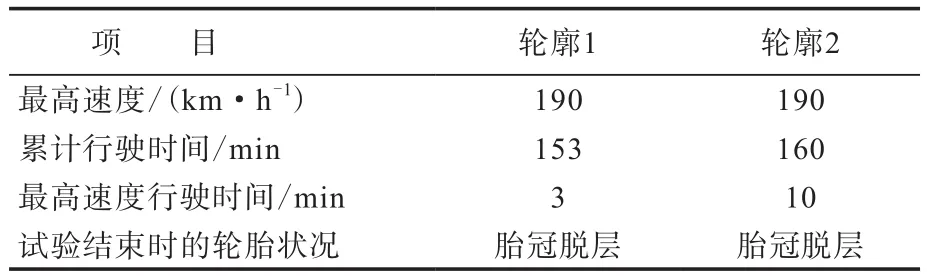

阶段4试验结束后,对试验轮胎进行一次外观检查,应无胎面、胎侧、帘布层、胎圈之间的脱层,帘线断裂,帘布层裂缝到达下层帘线,胎面接头脱开,胎面或胎侧胶掉块及龟裂等缺陷,若出现上述缺陷则表示没有通过试验。试验轮胎充气压力不应低于初始充气压力。两种成品轮胎高速性能试验结果如表5所示。由表5可见,两种轮廓成品轮胎的高速性能远高于国家标准要求,并且相差不大。

表5 成品轮胎高速性能试验结果

5 结论

设计了两种不同轮廓110/60-12摩托车轮胎,并进行了性能对比。

两种不同轮廓轮胎的充气外缘尺寸、强度性能、耐久性能和高速性能均达到并超过国家标准要求,能够满足日常使用要求。轮廓2轮胎的充气外缘尺寸稳定性及耐久性能优于轮廓1轮胎,其他成品性能比较接近。综上所述,轮廓2轮胎成品性能优于轮廓1轮胎。对于两种不同轮廓轮胎的安全性和操纵性等主观评价方面的差异还需要进一步的研究。