胎面胶对全钢子午线轮胎滚动阻力影响的有限元分析

姚 冰,冯琳阁,张 鹏,卢 帅

(1.怡维怡橡胶研究院有限公司,山东 青岛 266045;2.赛轮集团股份有限公司,山东 青岛 266045)

轮胎是车辆唯一的接地部件,其滚动阻力对车辆的燃油经济性和自身性能都有重要影响。降低轮胎滚动阻力,不仅可以降低车辆能量消耗,提高燃油经济性,同时可以降低车辆行驶时轮胎内部温度,提高轮胎的耐久性能,减少由于过度生热而引起的轮胎早期肩空等质量问题。米其林、普利司通等世界知名轮胎企业早已纷纷推出各类低滚动阻力轮胎,欧盟更是通过立法推动低滚动阻力轮胎的使用。

轮胎滚动阻力是指轮胎滚动单位距离的能量损耗,主要是由于橡胶材料的粘弹性引起的。在轮胎滚动过程中,橡胶变形导致能量以热能的形式损耗。产生轮胎滚动阻力的主要因素有3个:(1)轮胎滚动过程中由于形变而产生的能量损耗;(2)空气阻力;(3)胎面与路面或轮胎与轮辋之间的摩擦力。

轮胎在滚动过程中的形变耗能是产生滚动阻力的最主要因素,占80%~95%。降低轮胎胶料在滚动过程中的能量损耗有两种方法,一种是减小其应力、应变幅值,另一种是降低胶料的滞后损失。通过轮胎结构优化设计虽然能够改善其滚动阻力,但会影响其他性能。因此采用低滚动阻力的胎面胶配方是降低轮胎滚动阻力最有效的方法。

本工作以12R22.5全钢子午线轮胎为例,利用有限元方法建立轮胎稳态滚动温度场和滚动阻力仿真模型,研究胎面胶对轮胎滚动阻力的影响。

1 滚动阻力仿真

20世纪80年代,通用汽车研究室[1]提出了“双向解耦”的迭代求解法(以下简称双向迭代解法)。所谓双向迭代解法即为依次独立求解应力-应变场和温度场两个边值问题,并通过温度迭代来计算应力-应变场和温度场之间的互相影响。双向迭代解法的提出使有限元方法真正成为求解轮胎温度场问题的有效工具。

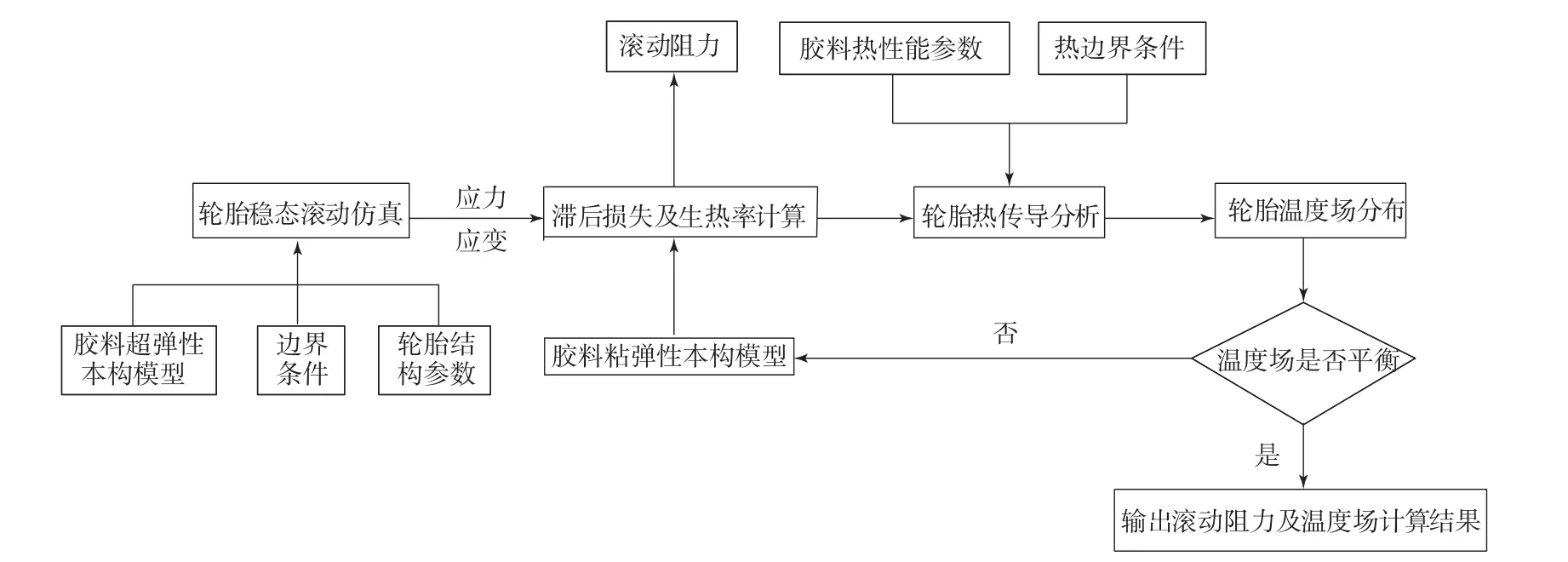

本研究采用双向迭代解法,具体过程如下:(1)进行轮胎稳态滚动仿真,并提取稳态滚动的应力、应变数据;(2)计算滚动阻力和生热率;(3)轮胎温度场仿真;(4)判断温度场是否达到平衡状态,如果未达到则返回步骤(2),如果达到平衡状态,输出温度场及滚动阻力计算结果。

轮胎滚动阻力和温度场仿真流程见图1,涉及的具体求解过程不再赘述[2-15]。

图1 轮胎滚动阻力和温度场仿真流程

2 仿真结果与分析

以12R22.5全钢子午线轮胎(结构保持不变,选用炭黑填充传统配方胎面胶和白炭黑填充低滚动阻力配方胎面胶)为例进行轮胎滚动阻力有限元分析。传统配方胎面胶和低滚动阻力配方胎面胶60 ℃时的损耗因子(tanδ)分别为0.19和0.07。采用两种胎面胶的轮胎滚动阻力的仿真结果和实测结果如表1所示。

表1 轮胎滚动阻力的仿真结果和实测结果

从表1可以看出,尽管仿真结果与实测结果有一定误差,但不论是仿真结果还是实测结果都说明采用低滚动阻力胎面胶后,轮胎的滚动阻力标签等级均提高了1个级别。

采用传统配方胎面胶和低滚动阻力配方胎面胶的轮胎各部件对其滚动阻力的贡献率仿真结果如图2所示。

图2 轮胎各部件对滚动阻力的贡献率仿真结果

从图2可以看出:对于采用传统配方胎面胶的轮胎,胎面胶对轮胎滚动阻力的贡献率最大,为36%;对于采用低滚动阻力配方胎面胶的轮胎,胎面胶对轮胎滚动阻力的贡献率显著减小至21%。

采用传统配方胎面胶和低滚动阻力配方胎面胶的轮胎的滚动阻力仿真结果对比如图3所示。

图3 两种胎面胶配方轮胎各部件的滚动阻力仿真结果对比

从图3可以看出,在优化胎面胶配方后,轮胎其他部件产生的滚动阻力基本维持不变,只有胎面胶的滚动阻力明显降低。

3 结论

有限元分析结果表明,与采用传统配方胎面胶的轮胎相比,采用低滚动阻力配方胎面胶的轮胎滚动阻力显著减小,采用低滚动阻力配方胎面胶是降低轮胎滚动阻力最直接有效的方法。采用有限元分析方法可以研究轮胎滚动阻力产生的内在机理以及不同轮胎部件对滚动阻力的贡献。