基于ADAMS的打包箱体四连杆机构仿真系统分析与研究

文世昌 孙 奎 夏旭光 廖碧波

(中国铁建重工集团股份有限公司,湖南 长沙 410000)

目前,随着科技的进步,采棉机的更新换代十分迅速,采棉打包机为最新产品,采棉打包机的关键部件是打包箱体,打包箱体结构采用四连杆机构,其中常见的平面连杆机构分为曲柄摇杆机构、双曲柄机构、双摇杆机构。打包箱体四连杆机构属于双摇杆机构,具有能够承受较大的载荷,各杆件之间的连接处容易润滑;加工制造简便,其运动精度较高;相邻两构件之间的接触相对封闭;四连杆机构的构造能够实现许多种运动规律和轨迹需求等诸多优点。通常机械四连杆机构主要有急回、压力与传动角、死角三个特性[1-5]。本文首先通过理论计算打包箱体四连杆受力最大位置,然后运用ADAMS软件对打包箱体四连杆机构进行运动仿真分析,为油缸选型提供依据,最后进行田间试验验证仿真结果的可靠性。

1 打包箱体四连杆结构与工作原理

打包箱体在正常工作状态下,箱体是闭合的,当需要放包时,如图1所示,由打包门油缸5作为原动件的活塞杆一端伸出,前箱体作为机架4,通过将连架杆1支撑起后箱体(连杆2)带动中间连杆(连架杆3)一起转动,达到指定位置后,即可进行关闭箱体动作,通过液压油缸原动件1伸缩实现后箱体开合动作。

图1 打包箱体四连杆机构平面图

2 四连杆机构理论分析

将打包箱体简化表示,如图2所示,此连杆机构中总构件数n=6,转动副个数为7以及1个移动副,外加1个高副(点C处的连接方式为销连接在腰型孔上,构件在腰型孔上两端接触的公法线重合)。

即该机构自由度个数为1,与原动件数一样,具有确定的运动。

图2 四连杆机构简图

构件5受力分析:当不计构件6的重力影响,此时构件6为二力杆结构,受力方为两力作用点的连线,且等值、反向,如图3所示。

图3 构件6受力分析简图

以构件5为研究对象,如图4所示。点E处为来自构件6作用力F1,方向与水平方向夹角为θ,点A处为铰接点,受力方向用正交分力F2x和F2y表示,点Q为后箱体与前箱体结合点,设该点所受力沿斜面用正交分力F3a和F3b表示,其中β为角度尺寸,a、b、c、d、e、f、g、h、k、n、t、z为距离尺寸,G表示所受重力值。

图4 构件5受力分析简图

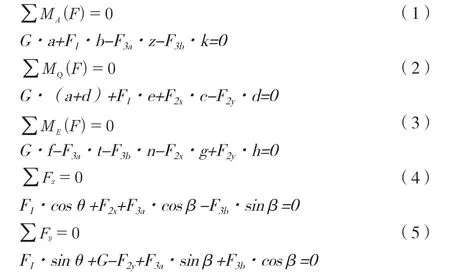

列平衡方程组有:

代入数据:F1=-15489N

F2x=15 934.5N

F3a=-5 33.6N

F2y=40 273N

F3b=20.3N

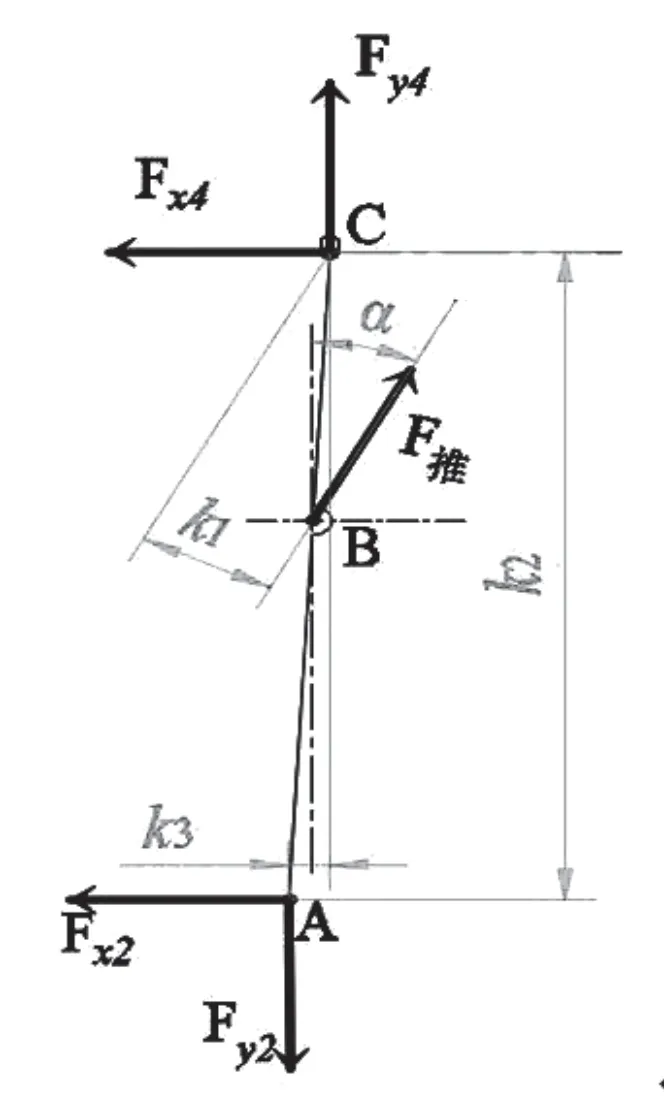

取构件3进行研究分析,分析受力简图,如图5所示,其中k1、k2、k3为距离尺寸。

列平衡方程组有:

Fx2·k2-F推·k1-Fy2·k3=0

代入数据:F推=154 167 N

图5 构件3受力分析简图

即所求油缸的总推力值为15 4167N、单个油缸推力值约为77 084 N。

3 打包箱体四连杆ADAMS仿真与分析

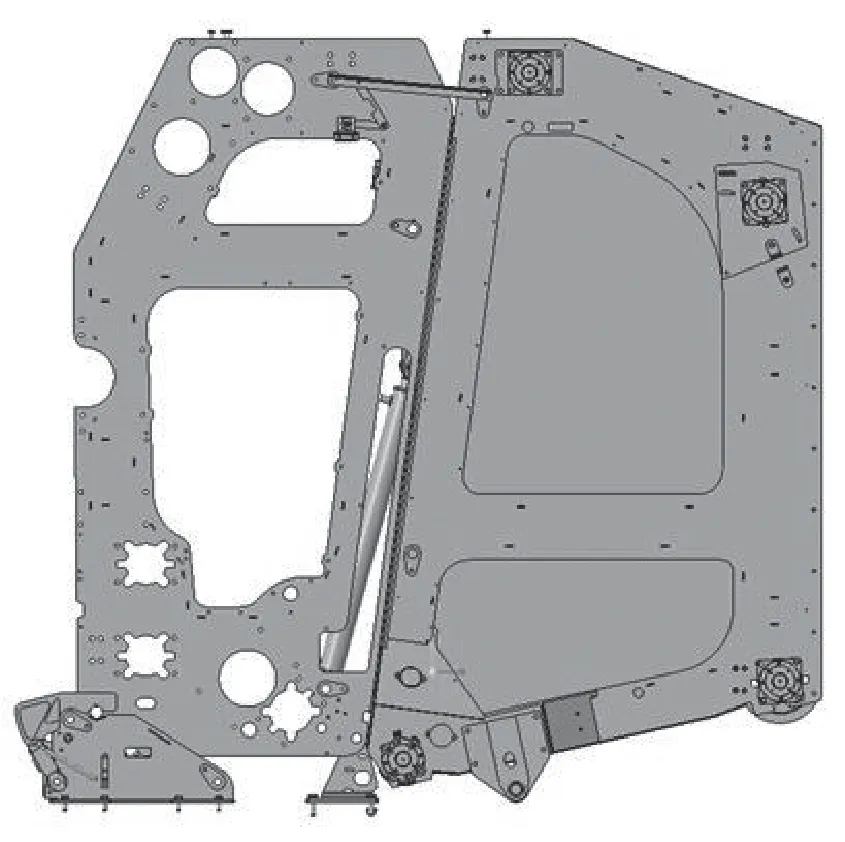

3.1 打包箱体模型建立

ADAMS 作为一种机械系统动力学分析软件,三维建模功能较差,可从其他三维软件导入。为减少仿真时间以及运算量,在不影响仿真效果的前提下,将前箱体多余的部件省去,应用三维软件CREO对打包箱体进行实体建模,并以X_T格式导入ADAMS软件中,如图6所示。

图6 打包箱体简化版几何模型

将打包箱体四连杆三维模型导入ADAMS后,并给所有零件定义材料属性,系统根据定义的材料种类自动计算部件的质量和转动惯量,或者通过 User Input直接定义Mass的属性。运用User Input方法直接对Bodies进行质量的添加[6-8]。

3.2 仿真参数前处理设定

后箱体整体总质量设定为 3 000kg,并且在后箱体位置模拟棉包施加给后箱体上的力,在箱体转动过程中,添加STEP函数(图6c所示),对初始位置施加 131 70 N 的负载(棉包分力),作用位置在后箱体重心位置。将全部的部件质量设置完毕后,在全局坐标系中设置重力加速度 g=9 806.65 mm/s2,液压油缸伸缩速度设定为120 mm/s,方向为 Y 的负方向,将打包箱体上的铰接点位置设置销连接,液压油缸设置一个移动副,同时在仿真界面设置步进数值为100[9-12],打包箱体总体的配置示意图,如图 7所示。

图7 前处理面板及参数设置

3.3 箱体四连杆机构仿真结果与分析

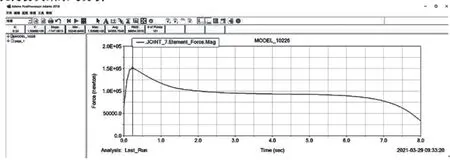

如图8所示,JOINT7和JOINT 8为二力杆上的两旋转副(即图2中的C点位置),在0~8 s内,由仿真曲线所示,推力呈现先增大后减小的趋势,且最大推力值为Fmax=1.5×105N。

图8 后处理仿真结果

可得出两个液压油缸的总推力应不小于Fmax=1.5×105N,即单个液压油缸的最大推力不小于7.5×104N(约7.5 t)。

4 田间试验

通过理论分析计算以及ADAMS仿真分析,可知打包箱体四连杆机构原动件所需最大推力值,依据最大推力值确定液压油缸规格,并进行田间试验进行验证,其中打包箱体有三种状态,分别为正常工作状态、运输状态、放包状态,如图9所示。

选取合适的液压油缸后,经过田间试验测试,打包箱体四连杆机构能实现放包、采收状态转运输状态等动作,如图9所示,同时为验证仿真的受力变化趋势,对油缸进行压力检测分析,油缸压力值曲线变化如图10所示。

图9 打包箱体四连杆试验三种模式

图10 打包门油缸受力情况

如图7所示,通过Adams仿真软件进行分析,得到液压油缸在箱体开启过程中受力变化趋势呈先急剧增大后减小最后趋于稳定状态;而通过压力检测仪器实测液压油缸在箱体开启过程中,液压油缸所受压力值变化,如图10蓝色线条所示,在液压油缸受力整体趋势是先增大后减小趋势,再增大后趋于平稳状态(由于田间作业过程中,地面不平,会导致压力值波动较大),液压油缸最大受力点在箱体刚刚开启阶段,与ADAMS仿真结果基本一致。

5 结论

本文利用理论分析计算得出液压油缸即四连杆结构原动件所需最大推力值,运用 CREO软件建立打包箱体三维模型,而后简化模型后导入 ADAMS 软件中进行仿真分析,得到仿真最大值与理论计算值基本一致。通过计算以及仿真分析值,确定了油缸型号尺寸,进行田间试验,并在开启后箱体同时通过压力监测仪得到油缸受力变化趋势。试验结果表明选取的液压油缸可满足开箱放包以及转运输状态的动作,同时油缸压力值变化曲线与ADAMS仿真结果基本一致,表明ADAMS仿真模拟打包箱体四连杆开箱过程,具有一定意义的参考价值,可为后续结构设计以及优化提供可靠依据。