电子信息化技术在工业电气自动化中的应用

沈 静

(湖北科技学院电子与信息工程学院,湖北 咸宁 437100)

当前,我国计算机技术迅猛发展,微电子技术不断得到突破,工业电气自动化在电子信息技术的推动下,朝着更深更广的方向发展,为现代工业生产提供强大的技术支持。在电子信息技术的应用下,工业电气自动化生产效率得到提升,还极大地促进了国民经济水平的增长,对提高综合国力意义重大。

1 电子信息技术概念与特点

电子信息技术是指利用计算机技术用0与1两个数字对信息进行编码,依靠光缆或者通信卫星传输和处理。本文以数字技术为例,其在电子信息技术中处于核心地位,可通过多样化形式传递信息,如图像、语音、字符等。在电子信息技术诞生前,此类信息媒体间的交流受阻,且信息量较少,通过该项技术的应用能使彼此间的联系更加紧密,有效扩充信息量,在实际应用中具有以下特点。

操作简便。该项技术操作简单,可准确鉴别和计算模拟量与数字量,降低人力、物力等资源的投入力度。在实际应用中,只需传达和指示相关命令,便可实现自动化开展,通过微波、电缆、光纤等传递信息。同时,微电子技术的应用让越来越多的企业意识到电子信息技术的价值,使电气自动化在工业领域的发展前景更加光明。

功效卓越。电子信息技术的应用不但可提高电气自动化的应用效率,还支持自用自查,使工业生产更加标准规范,生产结构得以优化,节约大量成本投入,使生产质量得到切实保障。开放系统在工业电气生产中的应用,有助于生产技术更新换代、效率提升,将该项技术的性价比优势充分体现出来。例如,在工业电气运行中,传统变电站被赋予数字化特征,依靠微机采集和配置相关硬件,促进数字化程度提升,减少设备占用的空间,为生产运行提供更多便利,还可减少成本投入,为自我管控提供更多便利[1]。

安全可靠。电子信息技术包含电气系统、网络系统等内容,在应用期间不但可减少一般设备应用量,还可提高灵活性、便捷性与准确性。现阶段,工业电气中光纤网络、数字互感器等日益普及,可使工业生产更加安全高效,例如,仪器仪表数字化发展,可提高平衡性与准确性,获得广阔的应用前景。

2 电子信息技术在电气自动化中的应用措施

与国外相比,我国电子信息技术起步较晚,开发利用时间较短,人才与规范化标准短缺,限制了其在工业电气领域的应用。在实际应用中,需要通过完善程序化操作、提高智能安装效率、科学应用虚端子等方式,使电气自动化得以优化创新,在工业领域实现高速发展。

2.1 完善程序化操作

为提高电气自动化效率,应对程序化操作进行完善,具体措施如下。一是提高调度命令准确度,针对审核通过的票据,可先存储在计算机内,再设置直观形象的人工界面,最后设置开关、闸刀等安全设备。通过上述程序可完善系统功能,促进自动化水平提升。其次,对工作状态进行模拟,通过系统功能测试使操作更加安全稳定。在上述操作完毕后,便可实现无人值班、自动运行。在实际工作中,还要保证设备与外界装置的有效衔接,提高信息技术利用率,确保自动化操作高效运行。在上述操作完毕后,系统运行得以完善,能促进工业生产的顺利开展[2]。

2.2 提高智能安装效率

在电气自动化运行中,依靠光纤技术可促进智能安装效率提升。在现实操作中,应加强相关信息的收集与利用,对间隔层、智能终端进行正确操作,以完成各项工作目标[3]。在终端操作期间,还要配备相应装置,使安全跳闸、测控遥控与信息传输得到切实保障,实现电气自动化;还应对程序接口进行改良,使PC平台、ERP系统、MES系统间的连接更加便捷,维护连接稳定性,可采用TCP/IP通信标准,完善电气自动化程序。依靠上述操作可满足用户在软硬件方面的需求,加快信息传输速度,实现PC平台自动化目标。对此,在实践期间应注重智能安装,充分发挥信息技术优势,促进工业自动化迅猛发展[4]。

2.3 合理应用虚端子

在电气自动化应用中,虚端子GOOSE的作用不容小觑,主要体现在测控装置与智能终端方面,二者应做到实时数据连接。在现实应用中,通过对虚端子的科学使用可促进装置操作效率提升,科学掌控线路、接口、开关等内容,实现装置保护、远程遥控,结合实际需求灵活调整档位,使不同信号均得到有效处理。同时,还可利用虚端子进行温度测量,使操作活动能够顺利开展。受虚端子特点影响,其在电气工作中的创新作用更加显著,通过合理应用,可充分实现智能化目标[5]。

2.4 采用光纤连接

电子信息技术应用期间,采用间隔层与智能终端完成数据采集与分析工作。在电气自动化应用中,可通过光纤连接的方式强化电子信息技术在自动化中的可靠性,由此提高精准率。此外,自动化运行还应创建程序接口,并对接口实施标准化处理,确保PC平台自动化,对ERP与MES系统间的连接问题进行处理,将通信标准定义为TCP/IP。通过标准化接口满足用户需求,由此提高软硬件数据的交换率,促进通信质量提升,使智能结果得以优化。

3 工业焊接控制平台通信系统设计

在工业系统创建中,现场总线技术得到普及应用。为满足系统通信需求,实现短期内信息快速传输的目标,实时通信显得十分必要,可及时解决工业生产中遇到的突发情况。实时系统是在电子信息技术的支持下研发的,当事件或数据一起产生时,可迅速反馈给上级,并第一时间将结果传递给用户,帮助其解决问题,确保系统运算结果准确,维护系统正常运行。

3.1 通信协议选择

TCP/IP属于面向连接的通信协议,代表数据在电子设备内的传输标准,同时也使互联网的接入标准得以确定。从协议分层模型层面来讲,TCP/IP协议可分为四个层次,每层需求均由下一级支持网络实现。该协议为面向连接,只适用于点与点间的通信,且要通过三次动作创建连接,在通信完毕后会解除连接。端口连接的方式包括两种:一种为TCP服务器被动开启连接;另一种为TCP客户端主动开启连接。服务器内的接收连接应创建端口连接,使其稳定性进一步增强。TCP需要将双方IP地址与端口号连接起来,依靠端口连接完成数据传输与交换。在TCP稳定度方面,主要包括以下几种形式。

TCP可将数据划分为不同数据块,当其运输出一个数据包后,便可开启定时装置,准备接收目标端的认定结果。如果接收到源于其他点的连接数据,就会发出一个确认;如果未能接收到数据或者未及时传输确认,TCP就会重新发送该报文段。TCP还带有延时确认功能,如果该功能尚未开启,就立即确定;如果该功能开启,定时器就会对时间点进行确定。

TCP将始终保持首部与数据检验之和,检验和为点与点间,在传输图内主要检验数据中的全部改变。如若接收信息的检验和不正确,则TCP便会抛弃该报文段,不会对其确认接收。

TCP还具有流量控制功能,与之连接的各个点均带有特定缓冲区。TCP接收端只可容忍其接收的缓冲数据,这也会影响主机缓冲区流出。因TCP具有较强的稳定性,所创建的连接网也可促进信息高效传输。如若电路与计算机间想要相互通信,便要依靠协议转换器来完成,使通信传输更加实时可靠。

3.2 DSP程序总体设计

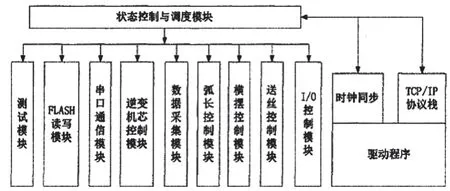

结合用户的现实需求,利用电子信息技术创建工业控制系统,该系统主要具备以下功能:一是可同时操控平台内的各项设备,有多样化模块分布;二是具有数据实时处理能力;三是在焊接期间会产生较大的电磁干扰,该系统应拥有较强的抗干扰能力;四是系统平台内模块数量较多,信息交流量较大,控制较为复杂,应具有强大的运算能力。为满足上述功能要求,最大限度减少空间资源占用,可利用各部分中断的方式,单独对局部进行修正和升级,以免整个平台出现紊乱,甚至在特殊场合可利用独立节点来完成。该系统中主控软件如图1所示。

图1 DSP软件结构

3.3 实验程序设计

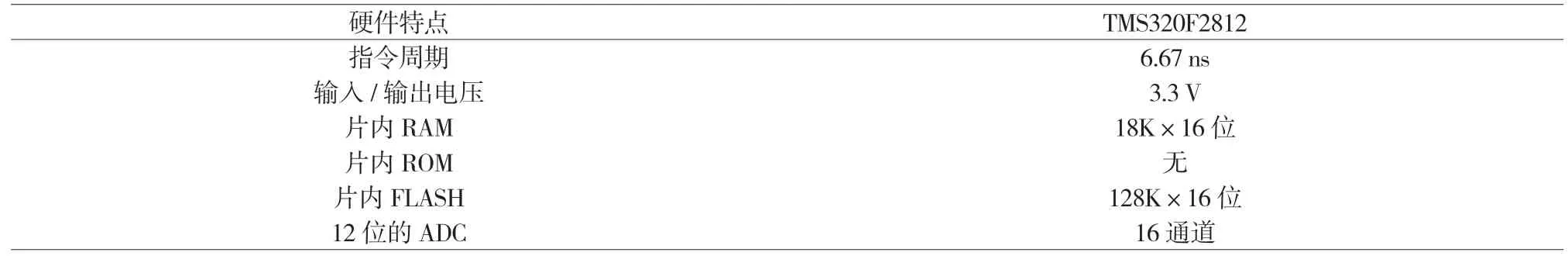

现有焊接系统普遍以单片机为核心,利用RS232串行接口通信,针对面板操作、主流控制等设计独立模块,不同模块间利用两路RS485总线通信。因8位单片机的运算速度较慢,无法实现多项功能集成,且节点数量众多。RS485总线为半双工结构,在相同时间仅支持接收或者传输信息。总线网络采用主从结构,禁止多条信息同时传输,也难以达到准确判断要求。对此,本系统采用数字信号处理器,核心主控器芯片为TMS320F2812,使计算能力更强,其指令周期较短,仅为6.67 ns,且主频率较高,处理能力与准确度方面占有优势,主要的硬件特点如表1所示。

在本系统设计中,采用LabVIEW图形连接程序图,其作为图形化编程语言,可利用图标代替文本进行应用程序编辑。程序运行流程对节点走向起决定作用。LabVIEW利用图形表示函数,通过连线的方式表示数据走向,还带有数据采集与分析等功能,可对大量函数进行存储。LabVIEW的应用具有以下功能:提供不同图形控件,此种方式可使枯燥的编程更加有趣;可与其他语言混合编程,具有快捷方便、简单实用等特点,适用范围较广;硬件接口较为丰富,可与其他设备相连接;可对接口数据分析处理,内含超过600个分析函数;该项技术应用范围较广,拓展功能较强,且内部模块丰富,可在诸多领域应用。利用LabVIEW编程需要数据传输,设置远程IP地址与本机IP地址后,再设置端口号6010与5000,通过设置断点的方式进行通信连接测试,针对程序进行调试,并对传输数据长度进行计算,读取数据地址。在系统设计期间,需要传输和接收多组数据,通过程序调试记录下错误频率,由此确定传输时间,对系统稳定性进行检验。

表1 硬件系统特点

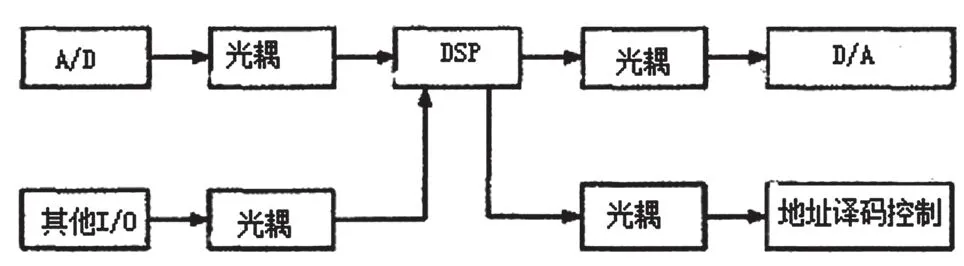

在抗干扰设计方面,因工业焊接中常常出现电磁干扰问题,在系统设计中需要采取硬件抗干扰措施。本文采用隔离与接地设计方式,确保焊机内强电与弱电两部分间信号紧密关联,预防电路干扰产生,便要对两部分干扰分别处理,确保装置系统正常运行,如图2所示。

4 结论

图2 DSP光电耦合隔离

综上所述,在现代社会背景下,工业产业发展速度飞快,电气自动化在生产中的应用越发广泛,且地位不断提升。在实际应用中,应注重多方内容相互协调,加大控制力度,在电子信息化技术的基础上构建工业焊接控制平台通信系统,从通信协议选择、DSP程序总体设计、实验程序设计等方面着手创新设计方法,使电子信息技术朝着自动化方向转型发展,为工业转型与持续发展贡献更多力量。