630 MW亚临界火电机组低负荷控制优化

楼哲夫

(国家能源集团北仑第一发电有限公司,浙江 宁波 315800)

20世纪以来,随着我国经济水平的不断提高,各行各业的技术均呈快速增长趋势[1]。我国在生产及生活中对电量的需求日益增加,是促进电力行业发展的主要因素,且随着发电技术的不断改进,发电机组也在逐渐向多元环保、节能高效的方向发展[2]。近年来随着人们对可再生能源发电技术的不断研究,在以往火力发电技术的基础上,积极对太阳能光伏发电、核能发电、风力发电以及水力发电等进行研究,可再生能源发电量在总发电量中的占比逐年递增,使火力发电量在总发电量中的占比逐年递减,目前已降低至60%左右。这一情况,推动了630 MW火电机组的生成。本文旨在通过探究四角切圆燃烧锅炉的低负荷控制优化路径,对630 MW亚临界火电机组低负荷控制进行优化,以再次优化630 MW亚临界火电机组运行适应性的方案。

1 我国火电机组运行现状

随着我国电力体系的不断改革,电力行业发电环节在市场上的应用范围越来越广,可以说基本实现了市场多元化。建设新发电机组一直以来都是五大发电集团的核心竞争策略,积极的竞争关系促进了我国在较短的时间内发电机组在发电量以及装机容量上的显著增加。2015年我国全国用电量增速为近40年最低,虽然在此情况出现后,我国立即下发针对煤电装机的严格把控文件,全国用电量有所增加,同比增长5%,但该文件未能对在建项目进行管控,仅仅能够对已核准项目进行把控。总体来看,火电设备平均利用小时数还是呈显著降低的趋势。这种情况持续存在,会引发其他问题的产生,即变负荷工况下机组的控制特性以及能耗特性会出现较大程度的改变。以机组额定工况为基础建立的控制系统,无法满足现役火电机组长期在低负荷变工况条件下经济、安全地运行的需求。故对于当前状态下的火电机组,需要及时对其协调控制系统进行优化设计。

2 协调控制系统现状

在火电单元机组机炉方面,协调控制系统是将汽轮机以及锅炉这两种特性相差较大的系统组成一个整体对其进行控制,当电网发送负荷需求指令时,单元机组能够及时对负荷改变情况做出反应,并将机组内部运行参数偏差控制在相应值内,对机组安全稳定地运行起到维持作用。受协调控制系统的主要控制方向影响,整个单元机组运行的耗费情况以及安全性均与控制水平有关。目前,直吹式送粉技术是我国超过630 MW的火电机组的主要应用技术,而此种火电机组的主要被控对象的特点为:其所对应的控制系统需具有较高的效率,能够快速做出反应,并在完成控制任务的过程中,确保机组运行的稳定性以及安全性;汽轮机以及锅炉属于一个紧密结合的整体,其所具备的耦合性较强,需能够协调优化控制整体;被控对象系统多规模庞大、结构复杂。结合被控对象特点能够看出,单元机组协调控制系统属于多变量控制系统,复杂度较高,其主控系统包含了锅炉控制子系统以及汽机控制子系统。执行机构、汽机控制子系统、锅炉控制子系统、机炉协调主控系统以及负荷指令处理部分构成了整个协调控制系统。其中,重要的子控制系统包括主蒸汽压力控制系统、炉膛负压控制系统、风量控制系统、给水控制系统、燃烧控制系统等,可以看出,协调控制系统变量较多、结构复杂。众多控制系统在对变量的传输过程中存在相互耦合、相互影响的关系,故在协调控制系统的优化设计过程中,可独立控制关系相对较小的子控制系统。

3 参与优化改造机组的基本情况

本文选用的四角切圆燃烧锅炉为亚临界2×630 MW机组锅炉,是由美国燃烧工程公司(CE)制造和设计的,为CC+RR 2008型号,其汽包炉属于一次中间再热,并对循环有所控制。采用平衡通风的单炉膛,炉膛容积、深度、宽度分别为18 309 m3、17.448.5 m、18.542 m,结构属于全钢构架,采取固态排渣方式。在六层往上有24个燃烧器分布,全部为低氮燃烧器,布置在四个角落,以11.5 t/h为单个出力最大值。以正压直吹四角切圆燃烧为燃烧方式,有上下摆动的燃烧器喷口,以±30 °为最大摆角,并在摆动的过程中对再热气温进行调节。燃烧器的顶、末两个喷口中心标高分别为35 470 mm、26 170 mm,与冷灰斗转角和分隔屏底的距离分别为5 969 mm、201 300 mm,每个层一次风喷嘴间隔1 860 mm。

4 协调控制系统优化方案

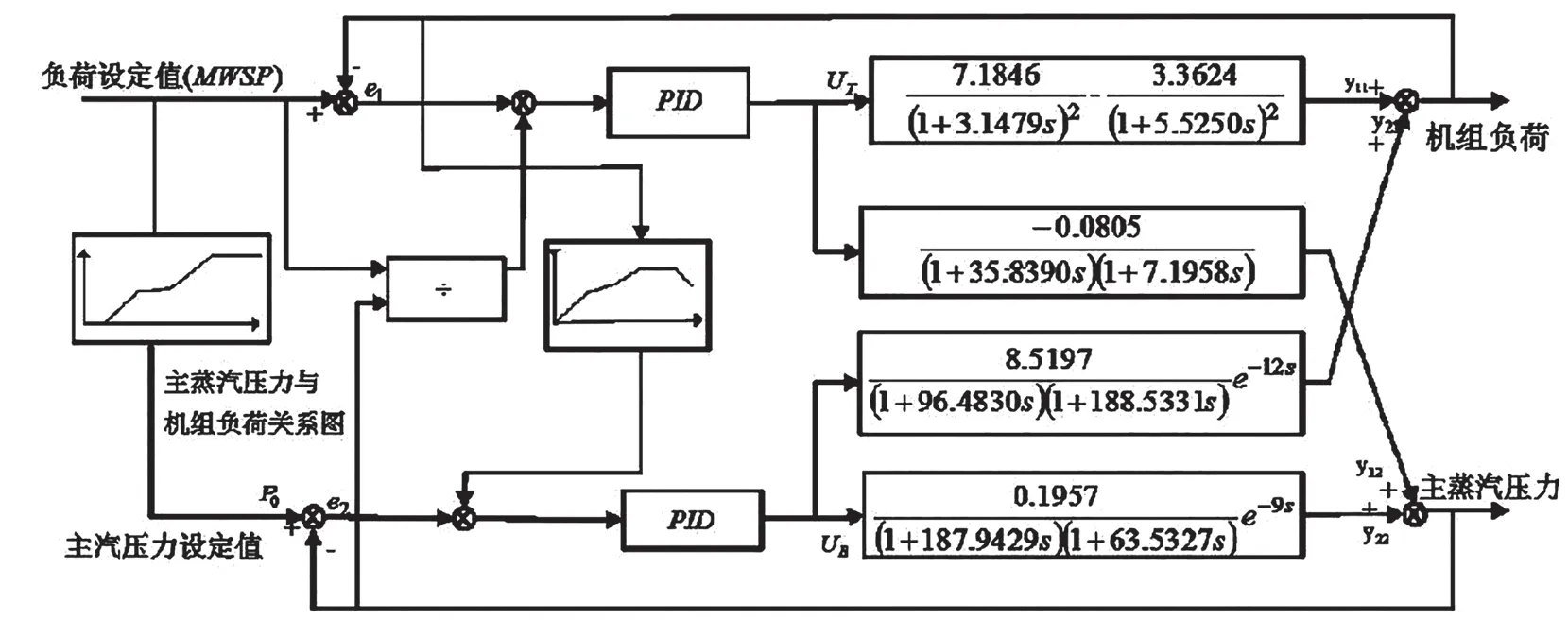

为了方便系统优化分析,本章对630MW亚临界火电机组的协调控制系统的逻辑图进行了简化处理,除去非正常运行工况下的保护逻辑,只对锅炉主控和汽机主控闭环逻辑的主体部分进行研究,简化后的协调控制系统方框图如图1所示。

图1 协调控制系统方框图

4.1 锅炉主控结构优化设计

锅炉对机组负荷变化的响应具有较大的惯性,从燃烧指令改变到蒸汽压力变化有较大的滞后和迟延。为了提高锅炉侧的响应速度,使机组跟踪外界负荷变化的同时,保证主蒸汽压力稳定在一定的范围内,并使主蒸汽压力快速跟踪主蒸汽压力设定值,可在原有锅炉主控控制结构的基础上增加部分前馈。

(1)增加负荷设定值经过微分环节再经过折线块折算后作为前馈。这一路前馈的作用是在负荷增加或减小时,起超前调节作用,使锅炉能够预先动作,能一定程度克服锅炉侧的大惯性、大迟延特性,提高主蒸汽压力的稳定性。

(2)增加主蒸汽压力设定值微分前馈,当压力变化时,锅炉侧能够快速改变煤量,以稳定主蒸汽压力。由机组负荷指令、压力设定值的微分组成一个综合的补偿信号叠加在原锅炉主控前馈上,在变负荷时根据锅炉的蓄放热过程进行补偿,从而提高机组响应负荷变化的能力。以机组负荷前馈为核心多种前馈并行加压力反馈修正的控制策略,可以有效保持机组协调控制系统的稳定。

4.2 汽机主控结构优化设计

虽然汽机调门变化能使机组负荷快速跟踪设定值,但由于主蒸汽压力的牵制,汽机调门开度变化不宜过快。根据上述设计思路,本文在原有汽机主控控制结构的基础上增加了负荷修正系数。负荷修正系数的工作原理如下:主蒸汽压力设定值除以选择后主蒸汽压力,经过高低限制器(高限值为1.1,低限值为0.9)作为负荷修正系数,与机组负荷相乘后再与负荷设定值相减,作为PID控制器的输入。升负荷过程中,由于机组负荷设定值与机组负荷差值增大,汽机调门开度增大,主蒸汽压力出现变化,当主蒸汽压力设定值高于选择后主蒸汽压力时,高低限制器会输出一个处于1~1.1之间的数值,此时机组负荷乘以这个数值后得到的数值会高于机组实际负荷,即机组负荷设定值与乘以负荷修正系数后的机组负荷的差值会减小,导致汽机调门开度变化减慢,减小了汽机调门开度对主蒸汽压力的影响。锅炉侧对主蒸汽压力进行调节,直到主蒸汽压力与主蒸汽压力设定值相等,高低限制器输出为1,不再对机组负荷产生影响。降负荷时负荷修正系数的工作原理与上述情况类似。

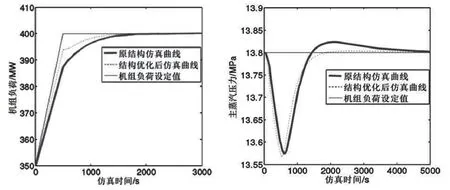

4.3 优化后仿真实验与对比

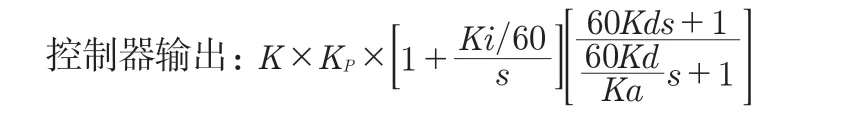

在350~400 MW低负荷之间,协调控制系统主蒸汽压力设定值处于恒定状态。下述在主蒸汽压力设定值不变的情况下验证结构优化设计后协调控制系统控制效果的仿真实验,是在主蒸汽压力设定值保持在13.8 MPa,负荷从350 MW升至400 MW(升负荷过程),升负荷速率为6 MW/min和负荷从400 MW降至350 MW(降负荷过程),降负荷速率为6 MW/min两种条件下进行的,由于还没有进行控制器参数的优化,所以本实验控制器参数与原控制器参数相同。通过查阅ABB功能码介绍,了解机组协调控制系统控制器工作原理,如下所示。

锅炉主控制器参数为K=5,Kp=1.06,Ki=0.08/分,Kd=1.19,Ka=10.600 1;汽机主控制器参数为K=0.17,Kp=0.45,Ki=2,Kd=0,Ka=10。按照协调控制系统原控制结构和优化设计后的结构以及控制器结构编写MATLAB仿真程序,仿真曲线如图2和图3所示。

由图2和图3可知,机组在350~400 MW低负荷范围的升负荷和降负荷过程中,协调控制系统结构优化设计后,负荷响应速度变快,稳定时间变短。升负荷过程中,由于汽机调门开度的变化使得主蒸汽压力先下降,后又稳定到13.8 MPa;降负荷过程中,汽机调门先关小,主蒸汽压力先上升,后又由于协调控制系统的作用稳定到13.8 MPa。由图2和图3的主蒸汽压力的仿真曲线可以看出,协调控制系统结构优化设计后主蒸汽压力变化幅度变小,稳定时间明显缩短。经验证,协调控制系统优化后的控制结构在机组主蒸汽压力设定值不变的情况下控制效果良好,达到了控制结构优化设计的目的。

图2 机组负荷和主蒸汽压力结构优化设计前后对比图(升负荷过程)