涪陵页岩气开发生命周期温室气体排放估算*

李 琋 毛红敏,2,3 王 兵

(1.西南石油大学化学化工学院;2.中国石油集团川庆钻探工程有限公司安全环保质量监督检测研究院;3.四川宏大安全技术服务有限公司)

0 引 言

根据国土资源部公布的结果,我国页岩气地质储量为134×1012m3,可技术开采量为25×1012m3[1]。页岩气作为过渡能源,在我国未来能源供应中被寄予厚望[2]。但与具有成熟页岩气开采技术和商业模式的美国相比,我国页岩气开采仍处于初级阶段。由于页岩资源储藏地层深度、水资源不足、开发技术等各方面问题,我国页岩气开发进展缓慢。2020年,我国页岩气产量仅为200.4×108m3[3],并未达到国家能源局预测的2020年页岩气产量超过300×108m3的目标[4]。为了满足我国对天然气日益增长的需求,大力开发和有效利用页岩气资源是长期能源战略的一种选择。

混合生命周期评价(Hybrid LCA,H-LCA)模型结合了过程生命周期评价方法(Processed based LCA,P-LCA)和投入产出分析方法(Input output LCA,IO-LCA),在估算温室气体(GHG)排放模型中既包含了由燃料燃烧造成的直接GHG排放,也包含了来自原料和燃料上游生产的间接GHG排放。该方法避免了P-LCA法由于人为划定系统边界产生的阶段误差,同时保证了系统完整性[5]。目前国内鲜有针对涪陵页岩气开发GHG排放估算的研究,孔朝阳等[6]研究中,涪陵页岩气生命周期GHG排放量引用了美国页岩气GHG数据,缺乏对涪陵页岩气GHG排放进行实际核算研究。

涪陵页岩气田是我国首个大型页岩气田,也是全球除北美之外最大的页岩气田,故本文以涪陵页岩气田为研究对象,采用H-LCA法对其生命周期GHG排放进行系统核算,以期为页岩气开发生命周期GHG排放做更全面的评价。

1 研究方法

1.1 系统边界

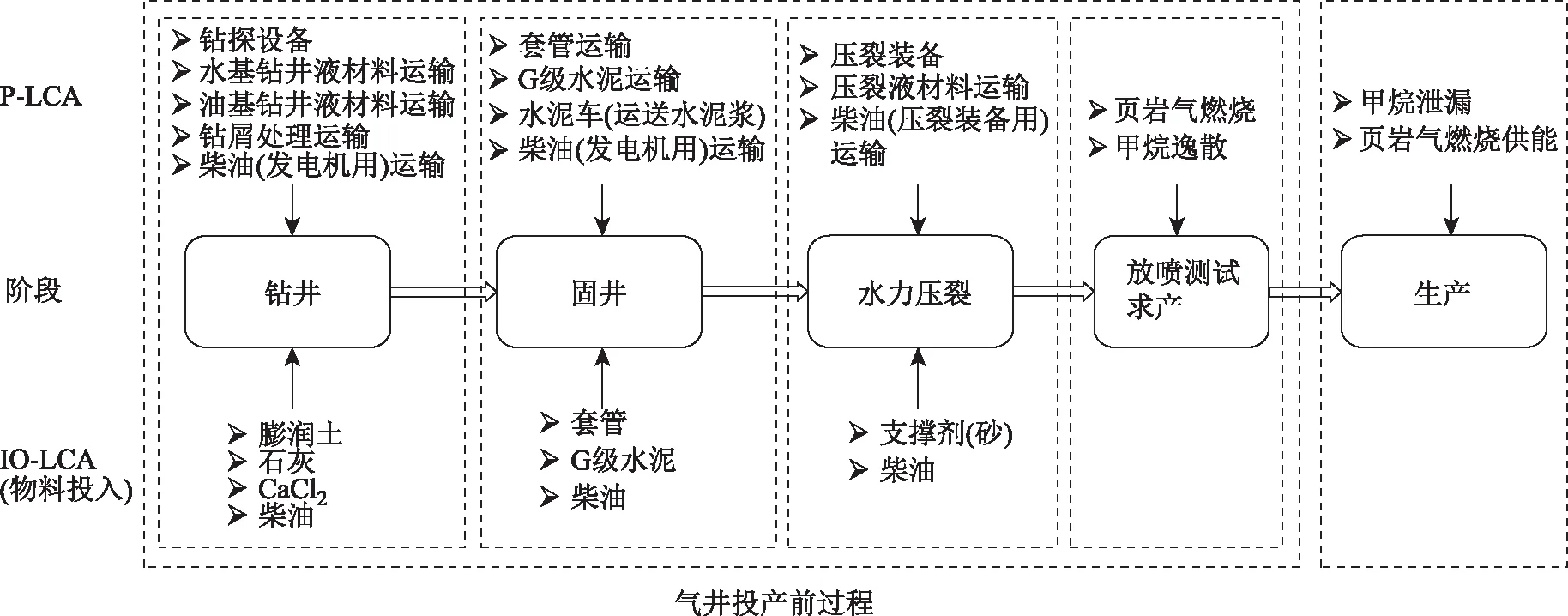

本文将涪陵页岩气开发生命周期历程分为钻井、固井、水力压裂、放喷测试求产和生产5个阶段,且将钻井、固井、水力压裂和放喷测试求产统称为气井投产前过程。系统边界不考虑钻前平台、终端用途、现场工作人员生活物资的生产、运输等GHG排放。页岩气开发生命周期系统边界见图1。

图1 页岩气开发生命周期系统边界

本文涉及的GHG主要是CO2、CH4和N2O三种气体,并根据全球增温潜势因子(Global Warming Potential,GWP)统一折算为二氧化碳当量(CO2e)。联合国政府气候变化专门委员会(Intergovernmental Panel on Climate Change,IPCC)第五次评估报告显示,CH4和N2O的GWP值分别为34和298[7]。

1.2 计算方法

页岩气开发过程不仅有燃料燃烧造成的直接GHG排放,还有燃料和投入的原料上游生产造成的间接GHG排放。本文采用H-LCA模型(详情参照Wang等[8]研究)对涪陵页岩气开发进行GHG排放估算,钻井现场消耗的材料和燃料均按就近原则采购,结合井场位置和原料购买地点,用百度地图估算运输距离均值。

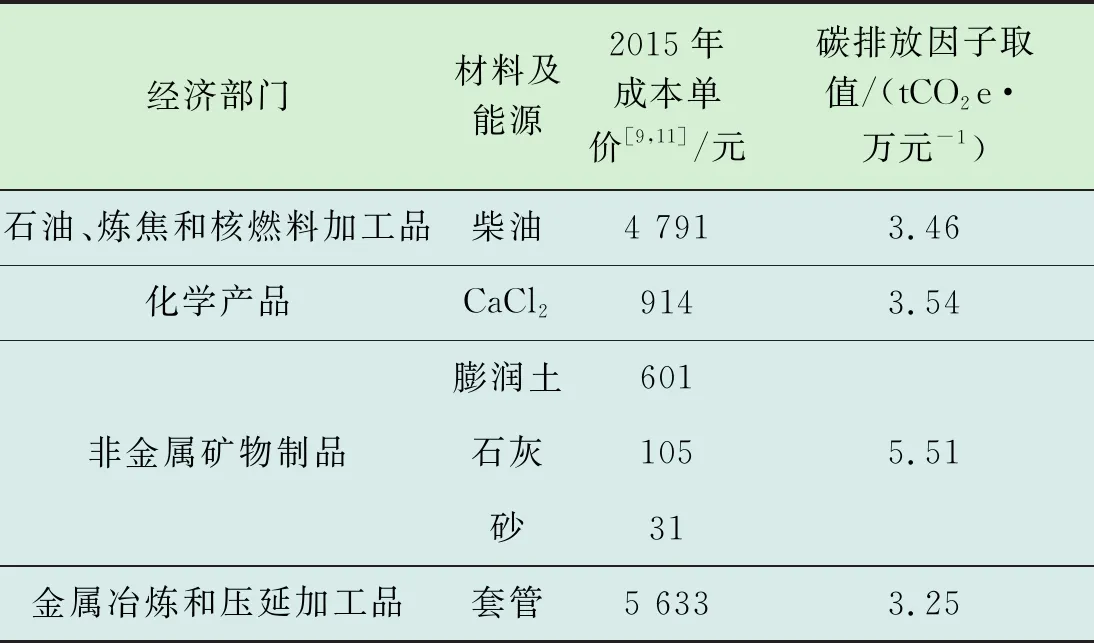

本文中的中国IO-LCA方法基于2015年中国投入产出(IO)表[9]。页岩气开发过程涉及的材料和燃料主要涵盖4个经济部门[10],其碳排放因子见表1。

表1 材料及能源IO-LCA(2015年)模型的碳排放因子

1.3 数据来源

本文数据来源于涪陵页岩气开发相关书籍[2,12]、已发表的页岩气GHG研究结果[8,11,13-15]、环评报告[16-18]及咨询相关专业人员。

2 涪陵页岩气井GHG排放

2.1 钻井阶段

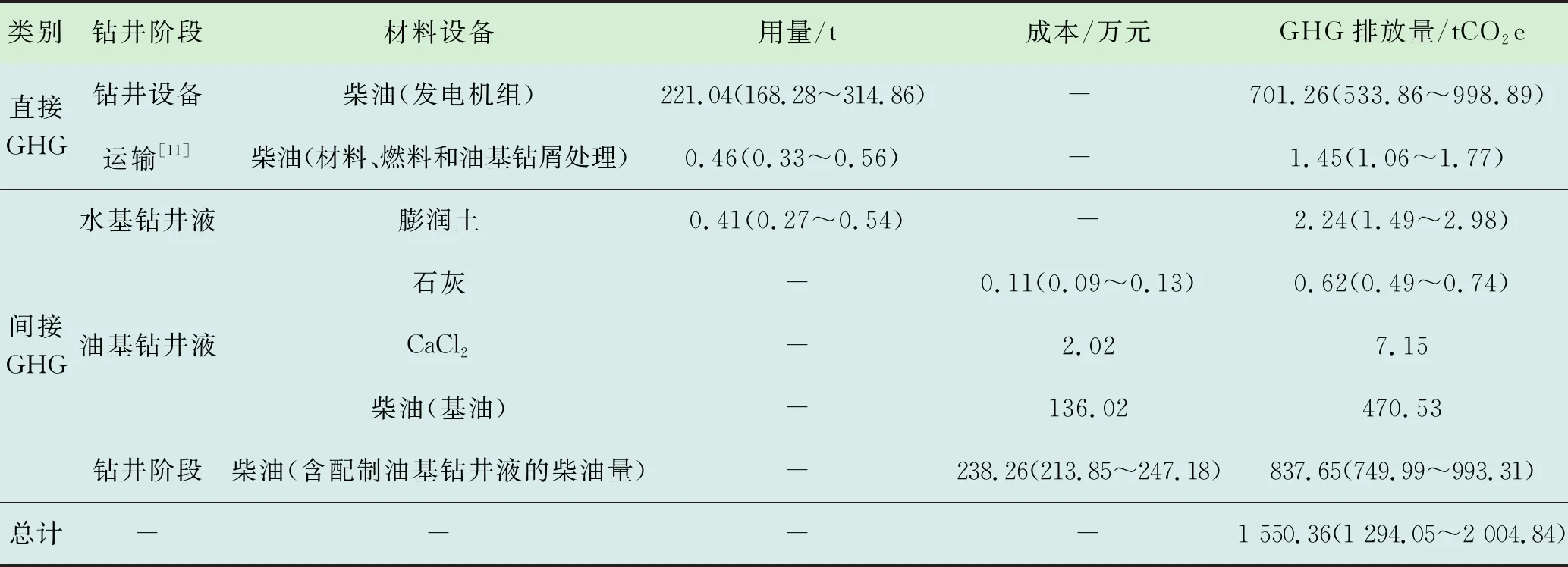

涪陵页岩气井平均井深为4 462 m(3 397~6 356 m)[2,16-18],钻井设备平均钻速为7.83 m/h[19],故钻井平均周期为569.88 h(433.84~811.75 h)。钻井作业使用柴油发电机作为电源,配备3台(2用1备)882 kW柴油动力机和两台(1用1备)320 kW发电机组,两台柴油动力机和1台发电机组的油耗为387.88 kg/h[18]。

钻井作业的导管、一开及二开直井段采用清水钻井工艺,产生的清水岩屑在井场内综合利用。二开斜井采用水基钻井工艺,水基钻井液主要由水、膨润土(购买距离89 km)和少量其他添加剂组成,本文仅考虑膨润土的使用,产生的水基岩屑进入废水池储存,后期进行固化填埋。三开采用油基钻井工艺,仅考虑油基钻井液(油水比为80∶20)的主要成分柴油(购买距离4 km)、石灰(购买距离35 km)和氯化钙(购买距离35 km),产生的油基岩屑经脱油后运输至指定平台固化填埋[18]。故本文仅考虑油基岩屑的处理,根据造斜段、水平段长度和钻头直径,得出单井油基钻屑(处理运输距离69 km[18])量为86.71 t(59.22~109.01 t)。根据孙举等[20]研究中各钻井液平均用量及各添加剂占比情况[2],计算购买添加剂的费用。

涪陵页岩气井钻井阶段GHG排放情况见表2,总排放量约为1 550 tCO2e(1 294~2 005 tCO2e)。

表2 涪陵页岩气井钻井阶段GHG排放量

2.2 固井阶段

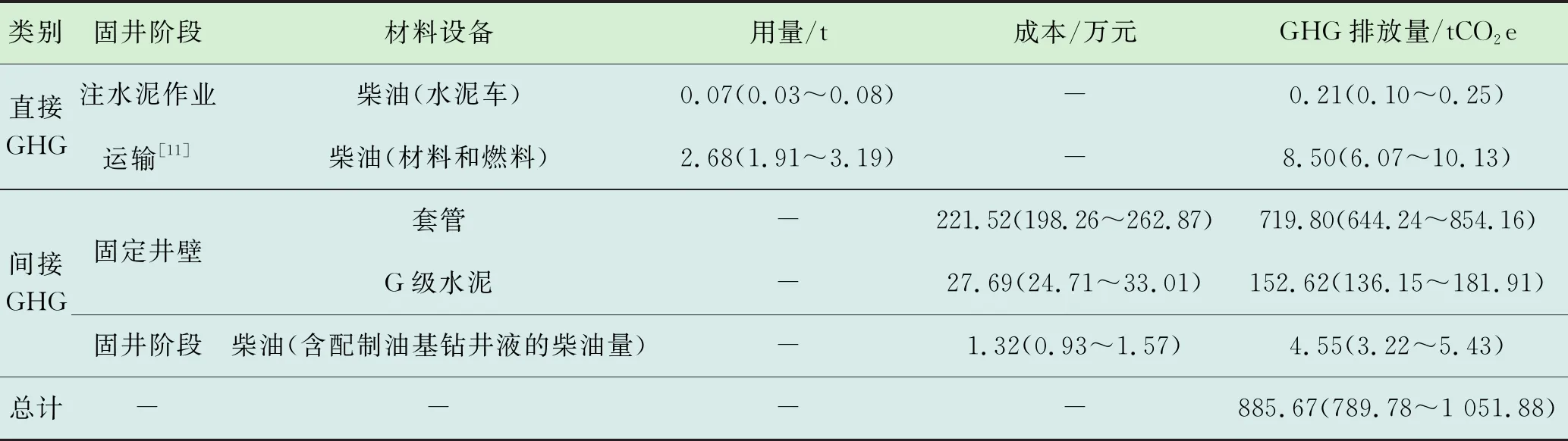

固井作业包括下套管和注水泥。套管(购买距离135 km)主要有导管(130.22 kg/m[12])、表层导管(101.29 kg/m[12])和技术套管(64.74 kg/m[12])、生产套管(38.76 kg/m[12])。固井使用的水泥为G级(购买距离89 km),消耗量的计算参考Chang等[11]研究。

涪陵页岩气井固井阶段GHG排放情况见表3,总排放量约为886 tCO2e(790~1 052 tCO2e)。

表3 涪陵页岩气井固井阶段GHG排放量

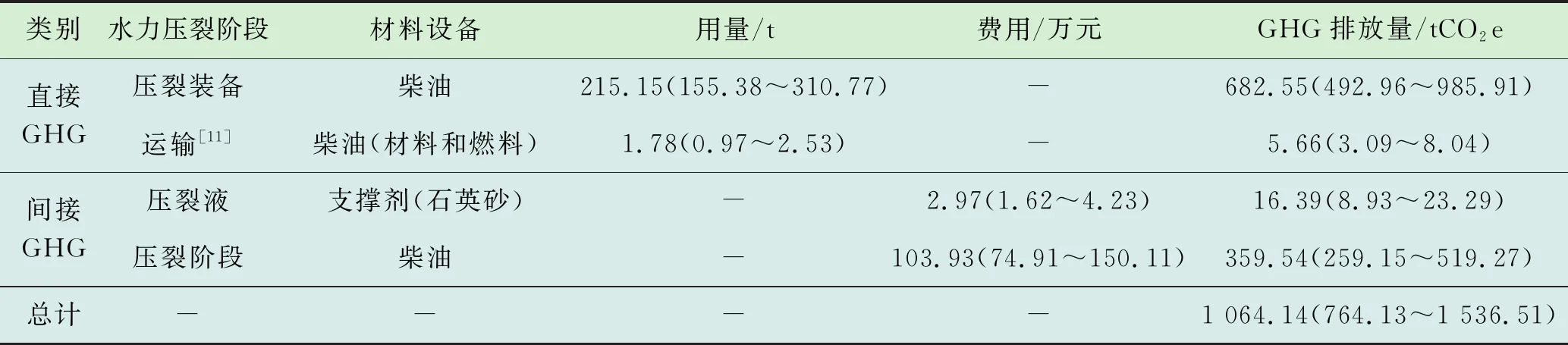

2.3 水力压裂阶段

水力压裂是一项有广泛应用前景的油气井增产措施,作业的压裂装备由12台压裂车、两台混砂车、1台仪表车和两台管汇车组成(压裂装备功率见杨国圣等[2]、Wang等[8]研究)。每台压裂机组为2 206 kW柴油动力机,柴油动力机组额定油耗为209 g/(kW·h)。水平段压裂改造段数为18段(13~26段),单段用时3 h[16]。压裂液组分中98%以上为水和支撑剂(石英砂,购买距离34 km),支撑剂用量为946.14 t(515.6~1 344.2 t)[21],压裂用水由附近水厂供给,采用供水管道输送[17],因此,仅考虑支撑剂的GHG排放量。

涪陵页岩气井水力压裂阶段GHG排放情况见表4,总排放量约为1 064 tCO2e(764~1 537 tCO2e)。

表4 涪陵页岩气井水力压裂阶段GHG排放量

2.4 放喷测试求产阶段

压裂后产生的返排液中存在CH4逸散,CH4的逸散速率为14.549 g/(m3·h)[15]。假设返排液在72 h内进行回收利用[13]。涪陵页岩气单井压裂液用量为30 409 m3(22 466~46 141 m3)[21],由于涪陵焦石坝页岩储存物性参数的特殊性,导致大量压裂液无法返排至地面[22],已压裂完的井压裂液返排率在4%左右,平均返排液量为1 216 m3(899~1 846 m3)。CH4逸散排放量为1.27 t(0.94~1.93 t)。

测试求产过程单个油嘴放喷4~6 h,平均5 h[12];单井平均产量为24.93×104m3/d[23],CH4含量为97.22%~98.9%(平均98.27%)[12];放喷过程页岩气燃烧率为98%,平均燃烧气体259 673 m3(207 738~311 608 m3)。根据燃烧排放公式[10],可得GHG排放量为585.64 tCO2e(463.51~707.27 tCO2e)。

2.5 生产阶段

目前我国页岩气生产阶段CH4泄漏排放系数未公开。页岩气与常规天然气具有相似的化学组成,区别在于页岩气地质地层渗透率比常规天然气低约6个数量级[14]。在气井投产前,页岩气井比常规天然气井多了水平钻井和水力压裂作业。完井后,页岩气井处理流程与常规天然气井类似。因此,采用天然气的CH4泄漏率估算该阶段的CH4排放量。

Chen等[13]研究表明CH4泄漏率为0.089%(蜀南气田监测的设施泄漏总量/蜀南气田该年份天然气总产量)。涪陵页岩气单井平均产能为1.22×108m3[24],故CH4泄漏造成的GHG排放量为0.61 gCO2e/MJ(低热值:35.544 MJ/m3)。

生产阶段的燃料(页岩气)供能造成的GHG排放量为10.69 gCO2e/MJ(计算参考Qin等[14]研究)。

3 结果与讨论

3.1 各阶段GHG排放结果分析

涪陵页岩气生命周期GHG排放量为12.27 gCO2e/MJ(12.09~12.57 gCO2e/MJ),各阶段GHG排放情况如图2所示。气井投产前过程(从钻井至放喷测试求产阶段)排放量为0.97 gCO2e/MJ,仅占生命周期GHG排放量的8%。生产阶段排放量为11.30 gCO2e/MJ,占生命周期GHG排放量的92%。

注:图中误差棒为估算值的上下限。

钻井阶段和固井阶段以间接GHG排放为主,主要是柴油、套管和G级水泥的大量使用造成。水力压裂阶段、放喷测试求产阶段和生产阶段以直接GHG排放为主,主要是柴油动力机、CH4燃烧和CH4泄漏排放造成。

3.2 各投入要素GHG排放量分析

页岩气开发生命周期各投入要素造成的GHG排放量占比如图3所示。占比较大的要素依次是页岩气燃烧供能(87.096 2%)、CH4泄漏(生产阶段)(4.930 4%)、柴油生产(2.344 4%)、套管生产(1.404 2%)、柴油发电机组(钻井设备)(1.368 1%)、柴油动力机(压裂车)(1.331 6%)及放喷测试求产(1.142 5%)。这7个要素共占总GHG排放量的99.617 4%,是涪陵页岩气开发GHG减排的重中之重,可通过页岩气开发技术改革达到减排的目标。如涪陵页岩气钻井现场将逐步实施“试-采一体化”工艺技术,提高页岩气回收利用率[25],来自放喷测试求产的CH4燃烧量将会大幅降低;在有条件的井场采用电网替代柴油发电机可减少直接GHG排放量;政府相关部门督促供应链实行绿色生产,出台相应政策鼓励绿色生产。

图3 涪陵页岩气井各投入要素GHG排放量占比

3.3 对比研究

3.3.1 涪陵与四川页岩气生命周期GHG排放对比

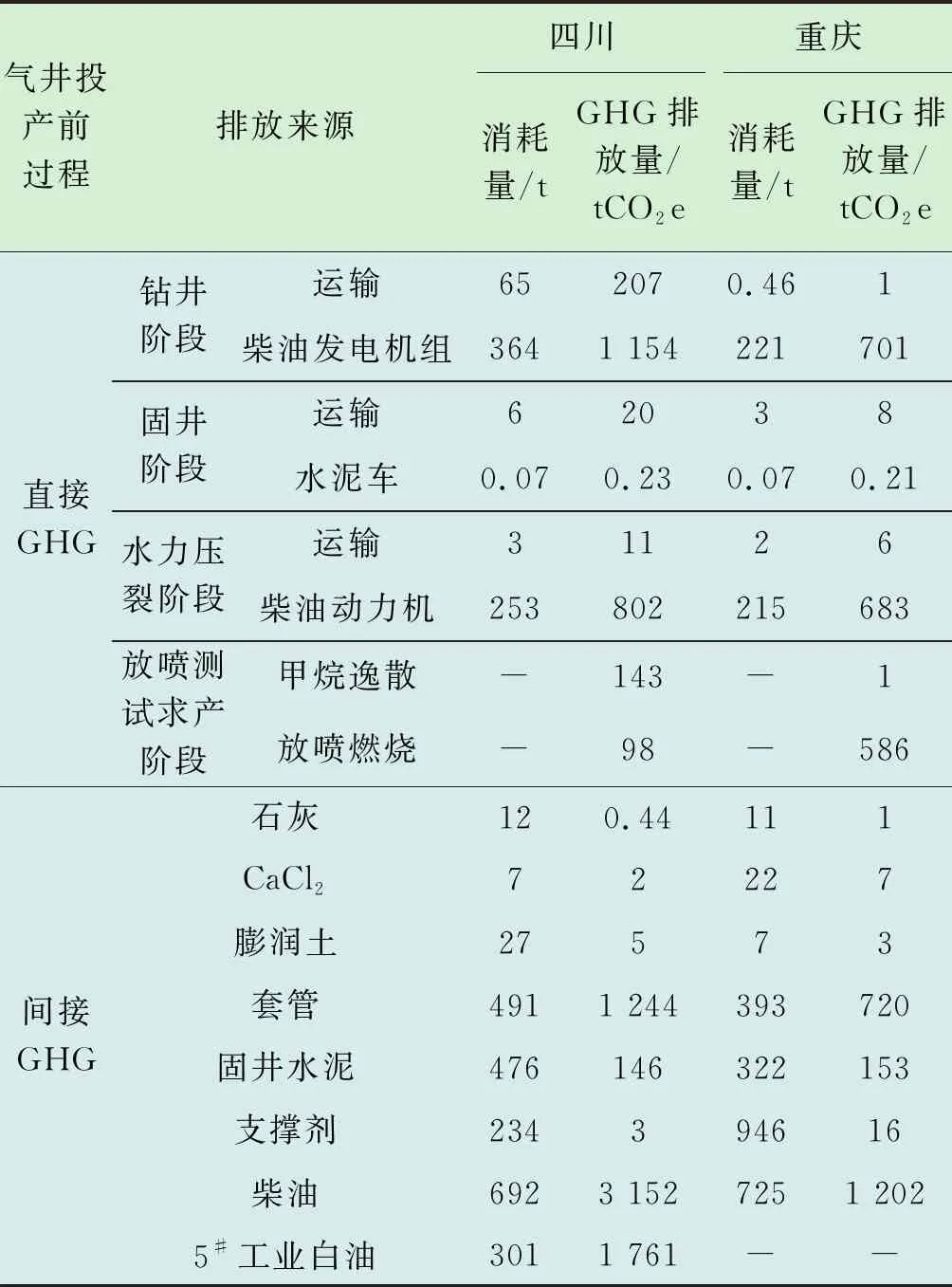

涪陵页岩气储层具有硅质含量高、黏土含量低、页岩缝发育、水平渗透率高等优势特征;而四川长宁-威远页岩储层具有碳酸盐矿物含量高、黏土含量较高的特点,这些储层的差异造成了两地在钻井、压裂改造作业和压裂液返排率等方面的不同[26]。因此,两地页岩气开发GHG排放差异主要存在于气井投产前过程,对比情况见表5。

表5 重庆与四川页岩气井投产前过程GHG排放量对比

1)直接GHG。在钻井阶段,四川页岩气GHG排放模型[10]中原料运输距离较涪陵远、钻探设备柴油发电机组耗油量较高,故柴油燃烧GHG排放量较高。在放喷测试求产阶段,四川地区压裂液返排率高达70%~80%[10],而涪陵地区压裂液返排率仅为4%左右,CH4逸散造成的排放差异显著。此外,涪陵地区测试产能较高,且测试求产时间较长,放喷燃烧排放的GHG量较高。

2)间接GHG。①本模型采用2015年的IO表,四川页岩气GHG估算模型[10]采用2012年的IO表,造成估算结果差异较大;②涪陵地区柴油的间接排放包含作为燃料使用和作为油基钻井液中基油使用造成的排放,而四川不考虑柴油配制油基钻井液;③套管使用量差异主要是由两个模型中的套管尺寸差异造成;④涪陵地区压裂液返排率低,需要更多支撑剂用于配制压裂液。

通过两地GHG排放结果对比发现,页岩气储层、开发技术差异以及不同年份的IO表均会导致GHG排放量的变动。故可通过不断扩大地域范畴的页岩气开发GHG研究,以及不断完善页岩气开发GHG排放模型来全面评估页岩气开发带来的环境效应。

3.3.2 国内外页岩气生命周期GHG排放对比

Weber等[27]将美国页岩气开发生命周期GHG研究进行蒙特卡罗分析,结果显示美国页岩气井投产前过程GHG排放量为1.90 gCO2e/MJ,生产阶段GHG排放量为10.5 gCO2e/MJ。涪陵页岩气井投产前过程GHG排放量为0.98 gCO2e/MJ,生产阶段GHG排放量为11.30 gCO2e/MJ。涪陵页岩气生命周期GHG排放量较美国低,主要原因为:①本文中涪陵页岩气生产阶段引用的蜀南气田现场监测的CH4泄漏率较低;②涪陵页岩气单井产能较高,分摊至单位兆焦的GHG排放量低于美国;③我国在放喷测试求产阶段采用了绿色完井技术[15],不存在CH4放空排放。

虽然对比结果涪陵页岩气生命周期GHG排放量较美国低,但国内缺乏页岩气CH4泄漏检测数据,很难评估国内外页岩气开发生命周期GHG排放差异。因此,国内应大量开展生产现场CH4泄漏全面检测的研究工作。

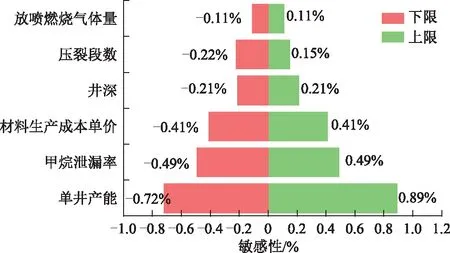

3.4 敏感性分析

在涪陵页岩气开发生命周期中,有许多因素影响GHG排放量。对因素均值增加和减少10%进行敏感性分析,结果如图4所示,单井产能影响最大,CH4泄漏率次之,投入原料的生产成本影响也较大,相比之下,其他不确定因素影响较小。

图4 涪陵页岩气生命周期GHG排放量影响因素敏感性

4 结 论

本文基于混合生命周期方法,对涪陵页岩气开发生命周期GHG排放进行估算,得出以下结论。

1)涪陵页岩气生命周期GHG排放量为12.27 gCO2e/MJ,主要源于生产阶段的页岩气燃烧供能造成的排放。

2)页岩气生命周期中GHG减排重点因素分别是页岩气燃烧供能、CH4泄漏(生产阶段)和柴油生产。

3)通过与四川和美国页岩气生命周期GHG排放结果对比发现,页岩气储层所处地域不同,GHG排放量存在较大差异,扩大地域范畴的页岩气开发GHG研究非常必要。

4)通过敏感性分析可知,单井产能对GHG排放量影响最大,CH4泄漏率次之。