海上油基钻屑电磁热脱附参数优化及应用评价

王志伟

(中海石油(中国)有限公司深圳分公司)

0 引 言

油基钻井液具有良好的流变性、高抑制性、高润滑性等特点[1],广泛应用在页岩气井、大位移井、深水井、高温高压井的作业中[2]。在使用油基钻井液钻井的过程中,固相控制系统分离出大量的油基钻屑,油基钻屑含有粒径大小不一的碎屑、矿物油、乳化剂、化学添加剂等物质,成分复杂,属于HW08类危险废物[3]。

根据GB 4914—2008《海洋石油勘探开发污染物排放浓度限值》要求,一级海域(渤海、北部湾,国家划定的其他海洋保护区域和其他距离最近陆地7 408 m(4 n mile)以内的海域)钻井液和钻屑的含油量不超过1%(渤海不得排放钻井油层钻屑和钻井油层钻井液),二级海域(除渤海、北部湾,国家划定的其他海洋保护区域外,其他距最近陆地大于7 408 m(4 n mile)且小于22 224 m(12 n mile)的海域)不超过3%,三级海域(一级和二级海区以外的其他海域)不超过8%。目前,国内外油基钻屑处理技术主要有离心分离技术、常温化学脱附技术、微生物处理技术、热脱附技术等[4-5]。电磁热脱附是利用电磁加热的方式,使油基钻屑在高温反应釜内发生热解反应,油基钻屑中的基础油和水以气体馏分的形式分离出来,经冷却液化成液相加以回收,剩余的固态干渣自动排出,检验合格后达标排海或回收。

1 油基钻屑基本性质

1.1 基本组成

油基钻屑指在使用油基钻井液钻井过程中钻头切削地层中的岩石产生,并通过油基钻井液携带至地面的碎屑[6]。油基钻屑的成分与油基钻井液性质、地层中岩石性质、固相控制设备相关[7],其中,油基钻井液由基础油、水、乳化剂、有机黏土、稳定剂、降滤失剂等添加剂配制而成[8-9]。

A平台位于南海东部海域,距离陆岸约150 km,属于三级海域,钻井过程中使用油基钻井液钻进,固相控制设备主要有振动筛、离心机等。分离出的油基钻屑主要分为两部分:一部分是振动筛分离出的粒径较大的钻屑,经螺旋输送器输送到钻屑甩干机,处理后的干渣含油量为3%~5%,满足三级海域不超过8%的要求,直接排入海中;另一部分是离心机分离出的粒径较小的钻屑,含油量在15%左右,这部分钻屑粒径较小,甩干机无法处理,且钻屑含油量超过8%,不能直接排海,需要回收再处理。

选取A平台离心机出口的油基钻屑进行分析,密度2.16 g/cm3,粒径35~74 μm,含水量4.49%,含油量16.01%,含固量79.50%。

1.2 热稳定性分析

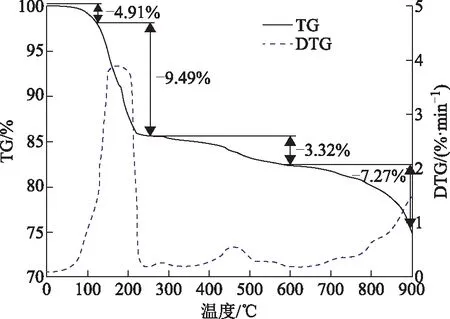

A平台离心机出口的油基钻屑在实验室条件下热解的TG-DTG曲线见图1。

图1 油基钻屑热解的TG-DTG曲线

由图1可以看出:0~150℃,油基钻屑质量减少4.91%,失重较快,DTG曲线呈快速上升趋势,此过程主要是油基钻屑中的水分干燥与吸附气体的脱除;150~250℃,油基钻屑质量减少9.49%,油基钻屑急剧失重,DTG曲线出现波峰,此过程主要是油基钻屑的轻质油分挥发;250~600℃,油基钻屑质量减少3.32%,油基钻屑失重缓慢,DTG曲线较为平缓,此过程主要是油基钻屑的重质油分发生热解反应和重质油热解半焦炭化;600~900℃,油基钻屑质量减少7.27%,油基钻屑失重较快,DTG曲线逐渐上升,此过程主要是油基钻屑的矿物成分分解,如碳酸镁、碳酸钙等。

由上述分析可知,油基钻屑热解过程由低温至高温依次经历:干燥脱气、矿物油轻质油分挥发、矿物油重质油分热解、矿物油热解半焦炭化与矿物质分解,其中水分干燥与吸附气体的脱除占总失重的19.65%,矿物油引起的失重占总失重的51.26%,矿物油在油基钻屑热脱附引起的失重中起主要作用。

1.3 热脱附产物分析

对于液相产物,回收烃类液相呈浅黄色乳状液体,其中含有较多的轻烃组分[10]。经分析,油基钻屑中的油相包括烷烃、环烷烃、芳香烃、烯烃、沥青质及胶质等[11]。烃类在热解作用下会发生化学反应,主要包括裂解反应与缩合反应,热解产物有饱和烃、烯烃、芳香烃和环烷烃等多种有机物[12]。对于气相产物,取样化验,检测出其中含有CO、CO2和H2,经分析为热解生成的C和CH4与H2O在高温条件下反应生成[13]。对于固相产物,虽然由于油基钻屑中所含水分及有机物在热解过程中脱出,固体产物质量要远低于原油基钻屑质量,却大于原油基钻屑的固相质量,这是由于烃类大分子在裂解反应的同时也发生缩聚反应,发生结焦,焦炭的累积使固体产物量大于油基钻屑原有的固相质量[14]。

2 电磁热脱附设备

2.1 工作原理

油基钻屑在绝氧条件下采用电磁加热反应釜,随着加热温度不断升高,油基钻屑内的水、烃类物质挥发,蒸馏出的油、气、水气体混合物通过氮气吹扫进入冷凝换热系统。由于水、各烃类组分的冷凝点温度不同,在冷凝过程的不同阶段依次被分离出来,大体分为3类:第一类为液态水,冷凝后达标排放;第二类为烃类液体,冷凝后进入储罐,回收再利用;第三类为CO、NO、H2等,仍然以气体的形式存在,进入尾气处理系统,经脱硫、碱洗、催化燃烧处理后达标排放。热脱附反应釜加热后剩余的干渣,冷却后,含油量检测合格后,排海或回收处理。

2.2 电磁热脱附设备组成

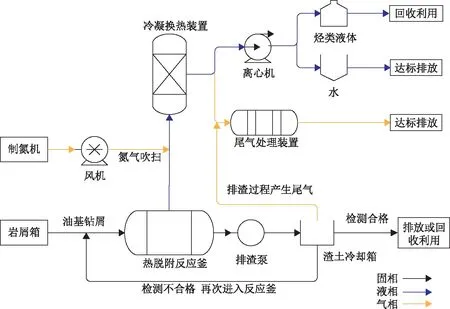

电磁热脱附设备组成见图2。电磁热脱附设备由上料系统、热脱附系统、尾气处理系统、回收液处理系统、电气控制系统、制氮系统、冷却系统7部分组成,为了满足海上运输及安装的要求,设备由5个撬块组成,各撬块之间通过软管或硬管连接,占地面积约120 m2。具有占地面积小、拆装方便、处理能力强、可操作性强等特点,能较好地适应海上平台作业环境。

图2 电磁热脱附设备组成

A平台热脱附设备主要操作流程为:①卸装:将岩屑箱吊入翻转支架,翻转岩屑箱将油基钻屑卸入柱塞泵料斗;②进料:打开进料泵,柱塞泵将油基钻屑泵入热脱附反应釜,进料结束,关闭进料阀;③热脱附:启动真空泵,将反应釜内抽成-75 kPa负压,开启电磁加热,对钻屑进行热脱附,期间蒸馏出的气相物质经氮气吹扫后进入冷凝系统,分离出液相物质,余下的气体进入尾气处理系统;④排渣:热脱附反应完成后,关闭真空泵,排出反应釜内干渣,如检测达标,排海或回收,如检测不达标,再次输送至反应釜内进行热脱附反应。

3 电磁热脱附工艺参数优化

3.1 油基钻屑电磁热脱附实验

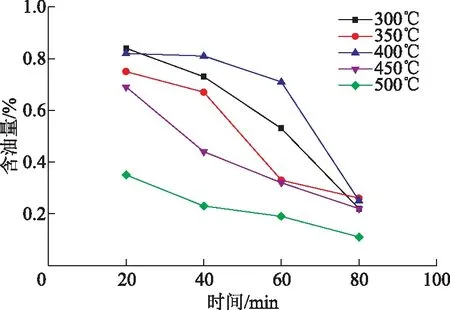

南海东部海域A平台使用3#白油作为配制油基钻井液的基础油,3#白油的干点温度约280℃,因此要使油基钻屑中的油分脱附,反应釜内必须达到一定的温度。在实验室条件下,选取300,350,400,450,500℃作为脱附温度,分别对油基钻屑样品加热20,40,60,80 min,对脱附后的油基钻屑干渣进行含油量检测,得出图3中的含油量与脱附温度、脱附时间间的关系。

图3 含油量与处理时间、温度的关系

从图3可以看出,脱附时间越长,钻屑含油量越低。温度越高,能耗越高,且过高的温度容易导致油基钻屑的基础白油发生裂解,影响冷凝回收油的品质,进而影响使用回收油配制油基钻井液的品质[15]。脱附时间越长,日处理量越小。

3.2 油基钻屑电磁热脱附参数优化

由于海上平台甲板面积较小,存放场地有限,日处理量的大小决定着钻井产生的油基钻屑能否得到及时处理,进而影响钻井作业是否可以持续进行。综合考虑各种影响因素,选取脱附温度300℃,脱附时间40 min,此条件下,干渣含油量可达0.84%,满足小于1%的设计要求。热脱附设备双反应釜运行时,一次性进料最多达1 t,电磁热脱附设备理论上最大处理能力24 t/d,能满足钻井作业的要求。

4 现场应用评价

4.1 基本情况

A平台使用的电磁热脱附设备为双反应釜结构设计,可以单反应釜运行,也可以双反应釜同时运行,双反应釜的结构设计减少了停机检修的时间,提高了处理速度。按照设计要求,当双反应釜运行时,一次性进料1 t,加热油基钻屑物料到脱附温度300~320℃,需要约20 min,然后脱附运行40 min,蒸馏出的水分、烃类等气体混合物经氮气吹扫后进入冷凝换热系统,在不同的冷凝温度下依次分离出来,分离出的水经检测合格后,达标排放,分离出的烃类液相回收,用于配制新的油基钻井液,实现重复利用,余下的一部分气体进入尾气处理系统,经脱硫、碱洗、催化燃烧后达标排放。

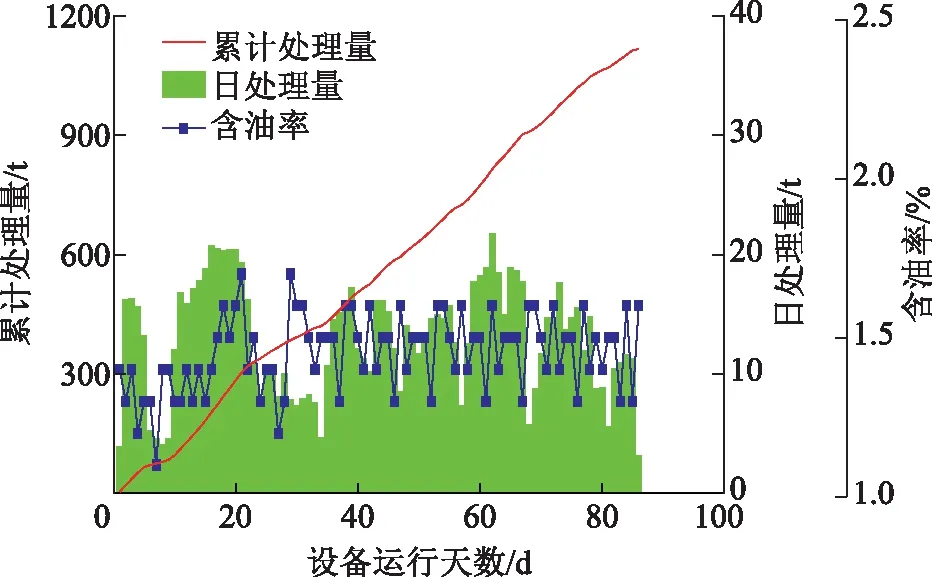

电磁热脱附设备在A平台处理情况见图4。设备运行86 d,共处理油基钻屑1 116.40 t,平均处理量12.98 t/d,最大处理量21.70 t/d,干渣含油量为1.30%~1.70%,满足三级海域排放要求,该项目钻井过程中产生的油基钻屑实现了全部在海上处理的目标。

图4 A平台油基钻屑处理情况

4.2 应用评价

4.2.1 无害化处理

以往,海上平台钻井作业产生的油基钻屑通过船舶运到陆地,然后转运至危废处理单位。在收集、吊装、海上运输、储存、陆地转运、处理的各个环节都存在泄漏风险。油基钻屑中含有大量的矿物油和重金属,若处理不当,极易造成水体污染和土壤污染,最终对人体健康造成危害。

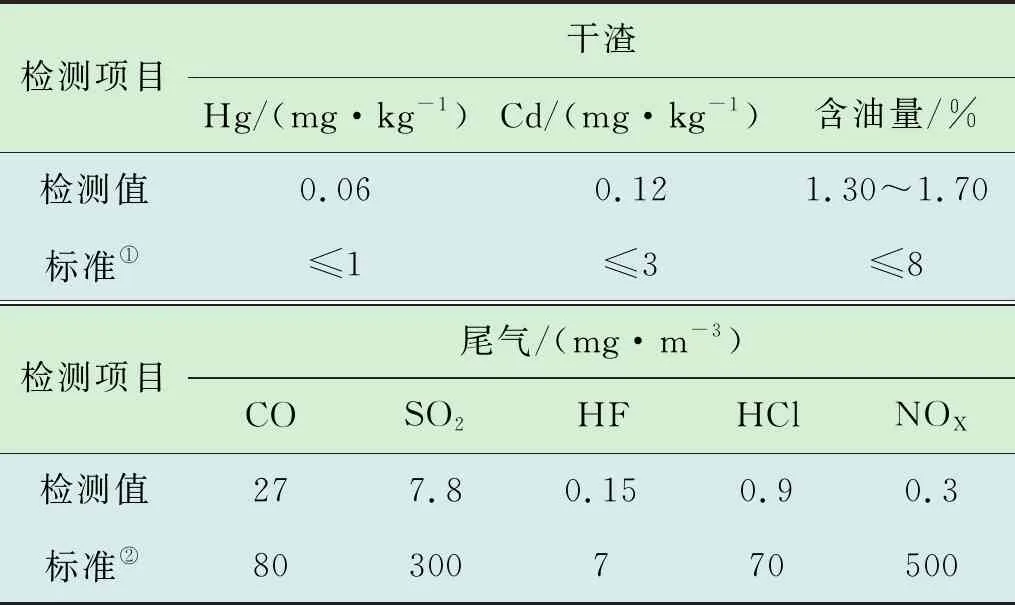

油基钻屑在海上平台热脱附处理,省去了海上运输、陆地转运、储存等环节,降低了泄漏风险。热脱附反应过程中产生的废气经过尾气处理系统净化,污染物检测数值均低于GB 18484—2001《危险废物焚烧污染控制标准》,结果见表1。最大程度地减少了二次污染。

表1 油基钻屑热脱附处理后干渣、尾气污染物检测结果

根据GB 4914—2008《海洋石油勘探开发污染物排放浓度限值》规定,排入三级海域的非水基钻井液钻屑需满足含油量≤8%,Hg≤1 mg/kg,Cd≤3 mg/kg。油基钻屑经热脱附后,重金属都富集在干渣中,重金属形态发生了显著改变,可交换态含量显著降低,浸出浓度大大降低。干渣重金属、含油量检测数值均低于GB 4914—2008《海洋石油勘探开发污染物排放浓度限值》三级海域排放限值,满足处理要求。

4.2.2 资源化利用

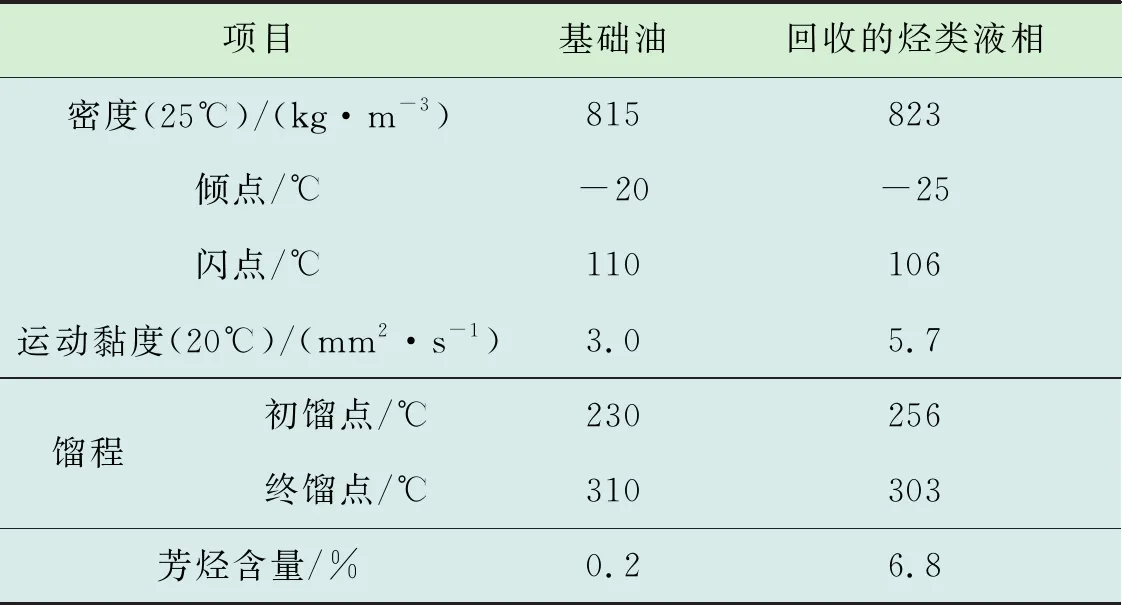

油基钻屑在海上平台经过热脱附处理,1 t的油基钻屑可以回收120~140 kg烃类液相,回收的烃类液相为浅黄色乳状液体,主要是有机物裂解,部分残碳溶解于其中导致。基础油与回收的烃类液相油品指标对比见表2。

从表2可以看出,热脱附回收的烃类液相中芳烃含量高于基础油,其余油品指标与基础油相近,回收的烃类液相可作为配制油基钻井液的基础油,实现资源化利用。处理后的钻屑干渣经回收后,可被加工成各种资源化产品,如铺路路基材料、免烧陶粒、免烧砖等。

表2 基础油与回收的烃类液相油品指标对比

4.2.3 经济效益最大化

经济效益最大化主要包含两个方面,一方面,油基钻屑处理成本的大幅度降低和回收物的利用价值。以南海东部海域为例,油基钻屑运回陆地危废处理单位,仅处理费一项就高达7 000元/t,其中不包含运输费、仓储费、人工费、岩屑箱租赁费等一系列费用。油基钻屑在海上平台实现热脱附处理,不仅省去了运输费、仓储费等费用,处理成本也大幅度降低,综合处理成本仅为运回陆地处理成本的三分之一甚至更低。另一方面,热脱附处理过程中回收的基础白油,具有较高的经济价值,以A平台为例,配制油基钻井液的基础油3#白油,市场价7 000~8 000元/t,若用回收的烃类液相配制油基钻井液,可大幅度降低新配制油基钻井液的成本。

4.3 改进方向

4.3.1 提高设备稳定性

电磁热脱附设备在南海东部海域A平台安装以来,共运行86 d,其中约有34 d的时间是单反应釜运行,实际日处理量与设计额定处理量相差较大,严重影响处理速度。单反应釜运行的原因主要是维修和清理反应釜,因此提高设备运行稳定性,减少设备维修和清理时间,可以大幅度提高处理速度。

4.3.2 增加预加热模块

电磁热脱附设备为一次性进料,进入反应釜后,预加热20 min至设计脱附温度300℃左右,然后在恒定温度条件下脱附运行40 min,排出反应釜内高温干渣,继续下一批次进料操作。从实际运行情况看,油基钻屑进入反应釜的预加热时间较长,如果对上料系统进行改进,增加预加热模块,在对本批次进料进行热脱附反应的同时,对下一批次进料进行预加热,这样可以大大缩短反应釜对物料预加热的时间,提高反应釜的运行效率。

4.3.3 增加尾气实时检测系统

电磁热脱附设备在实际运行中,会产生CO、NO、H2等气体。目前对尾气成分的检测,只能通过取样化验的方式进行,存在一定的监管盲区,有环保违规的风险,同时,CO、NO等有害气体浓度过高,也会给作业人员的人身安全带来威胁。如果在尾气处理撬块中增加实时检测系统,可以及时获取尾气的组分信息,实时调整尾气处理撬块的运行参数,以保障作业人员的人身安全。

5 结 论

1)南海东部海域A平台离心机出口油基钻屑粒径为35~74 μm,含水量4.49%,含油量16.01%,含固量79.50%,在室内开展热脱附实验,矿物油引起的失重占总失重的51.26%,在油基钻屑热脱附引起的失重中起主要作用。

2)脱附温度越高,脱附时间越长,钻屑干渣含油量越低,基于钻屑干渣含油量与脱附温度、脱附时间的规律,优化电磁热脱附参数为:脱附温度300℃,脱附时间40 min,此条件下,钻屑干渣含油量为0.84%。

3)在南海东部三级海域A平台,对电磁热脱附设备开展现场应用,设备运行86 d,共处理油基钻屑1 116.40 t,平均处理量12.98 t/d,最大处理量21.70 t/d,干渣含油量为1.30%~1.70%,钻井产生的油基钻屑实现了全部在海上处理的目标,现场应用取得成功。

4)油基钻屑在海上平台经热脱附处理后,干渣和尾气污染物检测数值均低于GB 4914—2008《海洋石油勘探开发污染物排放浓度限值》、GB 18484—2001《危险废物焚烧污染控制标准》;热脱附回收的烃类液相可以用于配制油基钻井液,干渣可加工成各类资源化产品,实现资源化利用;油基钻屑在海上平台热脱附综合处理成本仅为运回陆地处理成本的三分之一或更低,回收的烃类液相用于配制油基钻井液,大大降低新配制油基钻井液的成本,实现经济效益最大化。

5)对电磁热脱附设备在A平台的应用中存在的问题进行分析,需要在以下方面进行改进:提高设备运行稳定性,减少维修清理时间,提高设备运行效率;增加上料系统预加热模块,减少油基钻屑在反应釜内的预加热时间,提高处理速度;增加尾气实时检测系统,保障作业人员安全。