直流偏磁下500kV单相变压器振动噪声的试验研究

李 冰 王泽忠 刘海波 李海明 刘健犇

(1. 高电压与电磁兼容北京市重点实验室(华北电力大学) 北京 102206 2. 电网环境保护国家重点实验室(中国电力科学研究院武汉分院) 武汉 430074 3. 国网内蒙古东部电力有限公司 呼和浩特 010010)

0 引言

为了解决能源供应、生态环境和电网安全等问题,我国大力建设特高压骨干网架,在“四交五直”的基础上,先是加快建设“五交八直”特高压工程,接着又于2018年开工建设“十交两直”,不断进行特高压网架的加强和完善工程[1-2]。特高压变压器是特高压工程的关键设备之一,然而采用由单相自耦变压器组成的大容量变压器更容易受到偏磁直流电流的影响[3]。变压器直流偏磁现象主要是由高压直流输电单极大地回路运行侵入交流系统中的直流电流[4-5]、太阳磁暴引起的地磁感应电流[6-7]和由逆变器、控制器等电力电子器件带来的流入电网中的直流分量[8]等导致变压器绕组中流入了直流电流。直流流入变压器后将在铁心中产生直流磁通,导致变压器铁心半周饱和、励磁电流严重畸变、消耗大量无功功率、振动噪声增加等一系列问题[9-11]。其中,贵广直流输电线路中,在进行单极大地回线运行时,春城站主变压器中性点流入直流达34.5A,噪声由采用单极金属回线时(直流不足0.5A)的74.5dB升至93.9dB[12]。由直流偏磁造成的振动噪声问题逐渐引起人们的重视,变压器的振动噪声严重影响了人们的正常生活及身心健康。机械振动性能也是评估变压器工作状态的技术指标之一,长期异常振动下的变压器会导致其结构松动、机械强度下降,严重时还会造成结构件磨损和绝缘强度降低,埋下安全隐患[13]。然而,目前直流偏磁的研究主要集中在直流偏磁下的电磁特性研究上,如直流偏磁时铁磁材料磁特性的测量、励磁电流的计算、变压器的饱和特性研究和直流偏磁的抑制等[14-16],而对直流偏磁下的振动噪声特性的研究还相对较少。

变压器的振动主要来源于硅钢片磁致伸缩带来的铁心振动、硅钢片接缝处和叠片处因漏磁产生的电磁力引起的铁心振动、绕组中由电流通过时产生的电磁力造成的绕组振动和冷却装置振动。其中,在空载以及轻微负载情况下,变压器的振动主要来自铁心的磁致伸缩。国内外许多学者都对磁致伸缩的特性及建模进行了广泛的研究[17-19]。然而变压器结构件复杂,在振动传递过程中,难以通过现有的模型准确地对变压器的振动状态进行评估,尤其是大型变压器,其结构更为复杂,温度变化更大,精确的直流偏磁振动特性的评估光靠小容量变压器试验以及仿真分析难以实现。因此进行大型变压器的直流偏磁试验具有重要的意义,现场采集的振动噪声数据对大型变压器直流偏磁下的振动噪声研究起重要作用。然而关于大容量变压器的直流偏磁试验主要集中在电磁特性方面[20-22],对振动噪声的研究还相对较少,关于变压器直流偏磁下的振动噪声机制分析比较匮乏,作为特高压变压器在直流偏磁程度下的电气及振动特征,仍需进行更深的探究。

本文首先研究了磁致伸缩特性与磁化强度和直流偏置电流之间的关系。并利用两台相同参数的250MV·A/500kV单相三柱式变压器构成直流偏磁试验回路,分别进行空载和负载下的直流偏磁试验,对变压器直流偏磁下的电气量、振动和噪声进行了测量,分析研究直流偏磁下振动与噪声的变化趋势、分布规律和频谱特征。分别对比了空载和负载运行时不同直流偏置电流下的振动噪声特性,为大型变压器在实际运行情况下的直流偏磁问题以及直流偏磁下的振动噪声特性研究提供参考依据。

1 直流偏磁下铁心振动特性

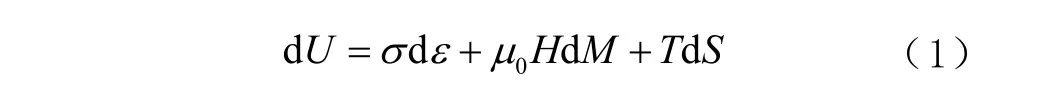

文献[23]从宏观热力学关系出发,结合预应力影响磁致伸缩应变最大值的微观物理机制及其变化规律,忽略温度变化,得到了热力学关系。从宏观热力学关系出发,单位体积内能U(ε,M,S)的全微分为

式中,T为温度;S为熵密度;σ为应力;ε为应变;H为磁场强度;M为磁化强度。

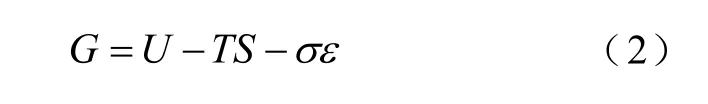

定义Gibbs自由能为

从而可得G(σ,M,T)全微分为

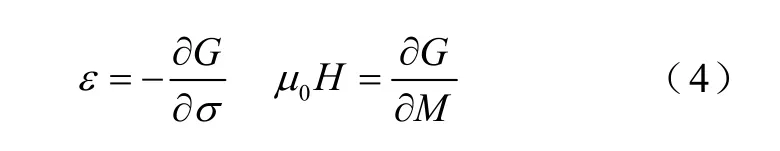

忽略温度变化,可得热力学关系为

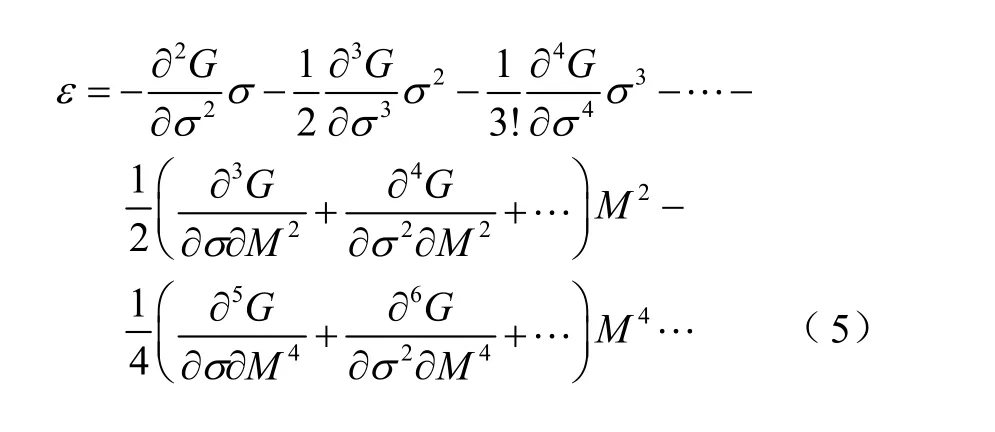

将G(σ,M)在(σ,M)=(0,0)处泰勒展开后,考虑到自然状态下,应力σ、应变ε、磁场强度H和磁化强度M均为零,将简化后的结果代入式(4),获得应力和磁化强度耦合的应变本构模型为

式中,各项可分为三类:第一类只与应力σ有关,反映M=0时材料的弹性性质;第二类只与磁化强度M有关,反映预应力为零时的磁性性质;第三类与应力和磁化强度有关,反映材料的磁致伸缩效应。为方便工程应用,常用超越函数代替,可得更为简洁的形式,因此由磁致伸缩应变引起的铁心振动可得

式中,E为杨氏模量;λs为饱和壁移时的磁致伸缩量;λ0(σ)为预应力下的形变函数;Mws和M0(σ)分别为无应力时的饱和壁移磁化强度和预应力下的饱和壁移磁化强度;θ为引入的阶跃函数,当M>M0(σ)时取3/4,当M<M0(σ)时取0。

直流偏磁情况时,会在原有基础上增加M的奇次项及高次项,即

2 直流偏磁试验平台

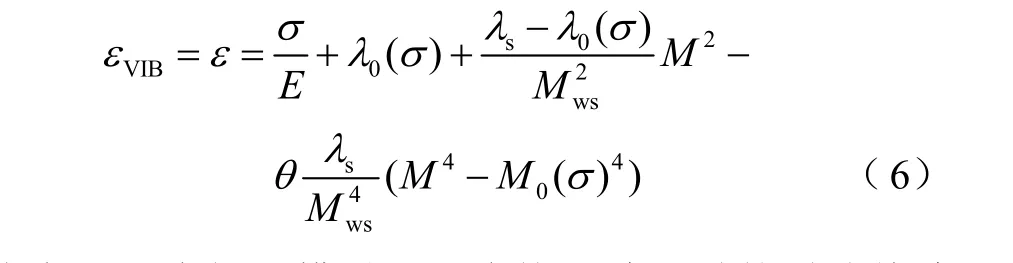

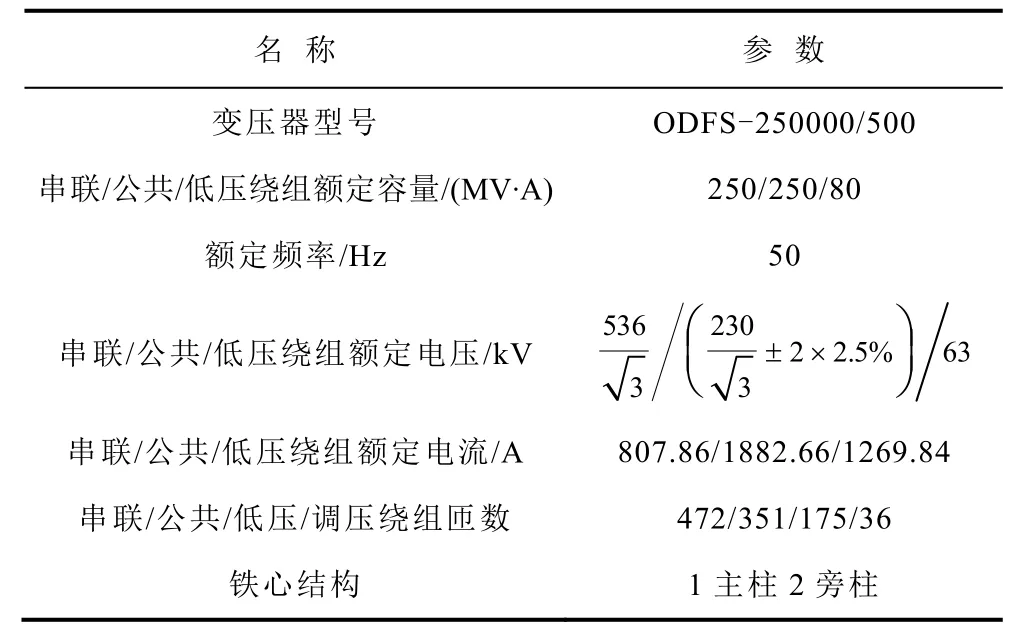

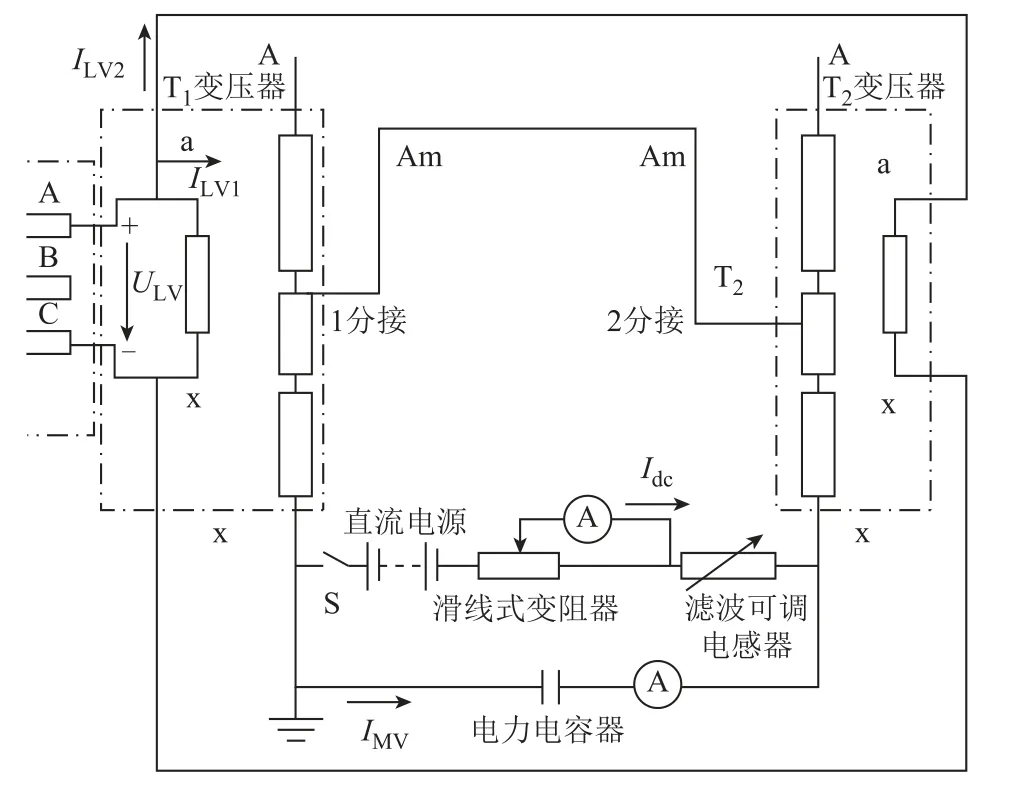

大型变压器直流偏磁试验平台设计图如图1所示,G为厂内发电机,容量为30MV·A,T1、T2为本试验平台利用的两台参数完全一致的250MV·A/ 500kV单相三柱式变压器,其冷却风机在试验中不运行,变压器的基本参数见表1。

图1 变压器直流偏磁试验接线图Fig.1 Experiment arrangement of transformer under DC bias

表1 500kV变压器参数Tab.1 Parameters of 500kV transformer

试验所用的两台变压器为单相三柱式结构,其绕组联结方式如图2所示,从主柱向外方向依次为低压绕组(LV)、中亚绕组(MV)、高压绕组(HV1、HV2)。旁柱从里向外分别是励磁绕组(TjV)、调压绕组(TV),图中A为高压出线端子,Am为中压出线端子,a为低压出线端子。T3为中间升压变压器,为T1、T2的低压侧提供电压激励,直流模块由滑动变阻器、直流电流源、电抗器和电力电容器组成,通过与T1、T2的高压侧端口相串联,高压绕组上产生的反向电动势相互抵消,从而保证了直流电源两端的电压处于安全值以下[24]。通过调节滑动变阻器协助直流电源为T1、T2注入直流电流。并联的电力电容器一方面阻挡了直流,另一方面为交流提供通道,尽可能地使交流经电力电容器支路流通,而直流经直流电源所在支路流通,使得交流和直流 在变压器绕组中汇聚。电气量数据通过一台FLUKE Norma 5000 功率分析仪进行采集。主要试验设备参数见表2。

图2 线圈分布图Fig.2 Coil arrangement of transformer

表2 试验设备清单Tab.2 Experiment equipment list

试验过程中为了准确测量直流偏磁下励磁电流的变化规律,需要对变压器进行反复的消磁,待消磁完成方可进行直流偏磁试验。试验时应先加直流,再缓慢增加交流至额定电压。基于不影响变压器使用性能的前提,本次试验选用电源侧电压波形畸变率不超过10%作为所加直流偏置电流的极限值。

大型变压器往往难以直接对内部的绕组和铁心的振动进行测量,本试验通过测量变压器油箱表面的振动来反映铁心和绕组的振动情况。图3为振动试验测点分布,在八个典型点对振动加速度进行测量。从图中可以看出,振动数据的采集装置是由一个手持振动分析仪和一个基于压电式的加速度传感器组成。传感器通过磁压垫吸在油箱表面,从而获得变压器油箱表面的加速度。该加速度测量装置选择了商用PRUFTECHNIK VIBXPERT®II,其频率范围为10~10000Hz,灵敏度为100mV/g。

图3 振动传感器测点位置分布图Fig.3 Arrangement of vibration measured points sensor

本文中的变压器噪声测量是在变压器厂内进行,噪声的测点如图4所示,将并联的两台变压器按GB/T 1094.10[25]要求确定规定轮廓线,在变压器周围均匀测试12个点,按要求中的公式计算获得变压器直流偏磁噪声水平。声级计为RION公司1/3 Ocatave Band Real-time Analyzer NA-28,可听音频范围为2Hz~20kHz,还配置了“A计权”的电器滤波网络,以改变其频率响应,从而达到模拟人耳的响应。

图4 噪声测量点分布图Fig.4 Arrangement of acoustic noise measured points

根据GB/T 1094.10,当求解两台变压器并联后的噪声声压级时,需采用多点测量的A计权声压级进行平均求解得出变压器噪声声压级。

变压器测量面高度为3.84m,测量点距离变压器发射面1m,轮廓线约为42m,噪声测量表面面积s为

式中,h为变压器高度;l为轮廓线长度。

变压器噪声测量的修正还需要考虑厂房环境,测试大厅尺寸长92m、宽54m、高45m,将式(8)所求测量表面面积代入式(9),可以求得环境修正系数K。

式中,a为环境吸声系数,取0.35;SV为厂房表面积。根据厂房尺寸求得K为0.4dB。

将多点测量所得的A计权声压级代入式(10),可以分别求解背景噪声及试验时噪声的平均A计权声压级为

式中,n为测量点数;LAi为不同测量点上测定的A计权声压级。

变压器的修正声压级为

式中,LTA和LBGA分别为利用(10)求解得到的试验时变压器和背景噪声的平均A计权声压级。

最后对两个相同的声源进行分解,单台变压器噪声声压级LPS为

3 空载情况下的直流偏磁试验

两台参数完全一致的250MV·A/500kV单相三柱式变压器空载下的直流偏磁试验接线如图1所示,分别对T1测量了不加直流偏置电流和加入直流偏置电流分别为1A、1.5A、2A、2.5A、3A、3.3A(此时电源侧电压波形畸变率达到10%)时变压器的电气量和振动噪声等物理量。对测量数据的时域波形和频域下的谐波分布进行了分析研究。

3.1 直流偏磁下变压器电气量变化规律

对T1和T2变压器的低压侧输入额定电压63kV,分别测量了不加直流和注入不同直流电流下的励磁电流波形变化,并实时监控输入电压波形畸变率,确保满足畸变率不大于10%。图5a展示了不同直流偏置电流水平下的电压波形畸变程度,随着直流偏磁程度的不断增加,其畸变程度也随之上升,当直流加至3.3A时,电压畸变率接近10%,如图5b所示。

图5 不同直流偏置电流下的电压畸变程度Fig.5 Distortion of voltage under various DC bias

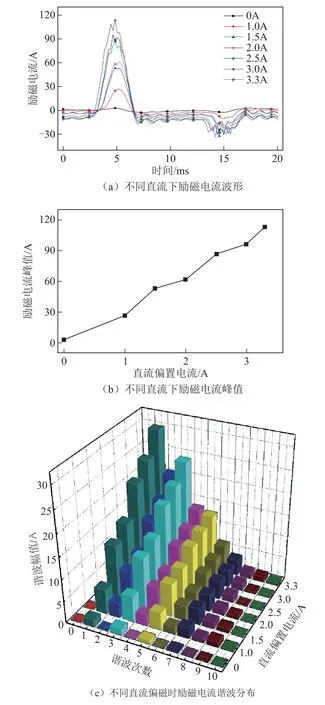

无直流和不同直流偏磁水平下的励磁电流变化如图6a所示。无直流时,变压器额定运行下的磁通密度往往选择在B-H曲线的膝点位置,此时,当交流磁通达到峰值时,铁心已轻微的饱和。当电路中出现直流时,交流磁通和直流磁通相叠加,随着交流磁通不断增加达到峰值,铁心饱和程度也随之达到峰值,这也导致了励磁电流前半周的峰值急剧上升,后半周由于交流磁通和直流磁通方向相反,因此饱和程度减小,后半周的励磁电流峰值相比前半周大幅减小。如图6b所示,当励磁电流为3.3A时,励磁电流峰值达到了113A,与无直流时的3A相比,增加了36倍。

图6 不同直流偏置电流下的励磁电流畸变程度Fig.6 Distortion of excitation current under various DC bias

对图6a的励磁电流的波形进行傅里叶变换,求得的不同直流偏置电流下励磁电流各次谐波幅值如图6c所示,其中谐波次数中0代表直流成分,1代表基波,其余数字分别代表各次谐波。由图6c可知,在没有直流偏置电流情况下,励磁电流谐波主要由基波、3次和5次谐波构成,无偶次谐波。随着直流偏置电流的引入,励磁电流谐波中出现了偶次谐波,而且随着直流偏磁电流的增大,各次谐波逐渐增加,低次谐波增速较为明显,而8次以上高次谐波受直流偏磁影响较小。

3.2 直流偏磁下变压器振动噪声变化规律

对变压器油箱表面的八处位置进行了振动加速度的测量,具体测点位置如图3所示。图7展示了八处测点位置上的振动加速度峰值分布规律。总体来说,各处的振动情况都随着直流偏磁程度的增加而增加,振动的大小与铁心内部的磁化强度有关,当直流偏置电流增加时,直流磁化强度增大,与交流磁化强度相叠加,总体的磁化强度增加,从而导致变压器各处的振动情况都随之加剧。其中测点3和测点7处受直流偏磁影响较大,振动峰值分别从无直流时的1.5m/s2、2.1m/s2上升到3.3A直流时的16.0m/s2、13.5m/s2,其中测点3处振动增幅超过了10倍。

图7 不同测点处的振动加速度峰值Fig.7 Peak value of vibration acceleration at measured points

通过对比测点3和测点4处的振动加速度峰值可知,变压器油箱上部区域振动程度明显大于下部区域;通过对比测点3和测点5可知,铁心主柱附近区域振动程度明显大于铁心旁柱附近区域;通过对比测点3和测点7可以发现,变压器油箱正表面和侧表面振动程度相差不大。

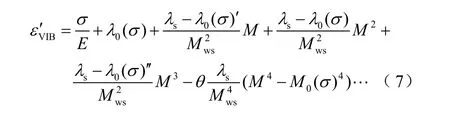

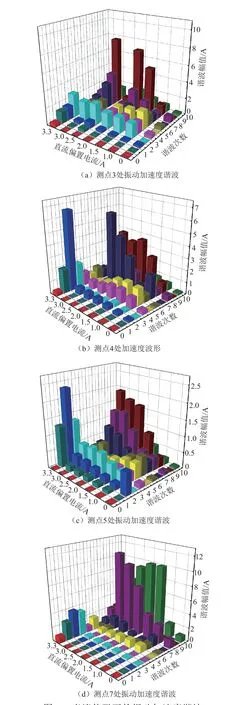

本文进一步选取了测点3、4、5、7处的加速度时域波形进行研究,图8展示的是三个电周期下的振动加速度波形图,对图中的波形进行傅里叶变换,其对应的谐波分布如图9所示。结合图8和图9可知,振动加速度波形周期为电周期的一半。当无直流偏磁时,如同式(6)中所述,变压器振动规律主要受磁化强度的二次方和四次方的影响,图9中多处振动加速度频谱中仅存在如100Hz、200Hz等偶次谐波,这也与理论模型一致;随着直流偏磁程度的加重,如式(7)所示,在直流偏磁情况下,会在原有基础上增加磁化强度的奇次项及高次项,图9中的加速度谐波频谱中也得到了体现,直流偏置电 流不仅增大了原本的偶次谐波,振动加速度频谱中50Hz、150Hz等奇次谐波开始出现并随之增大,高次谐波分量也有较大的增加。以上现象与理论分析的结果一致。

图8 直流偏磁下的振动加速度时域波形Fig.8 Waveforms of vibration acceleration under DC bias

图9 直流偏磁下的振动加速度谐波Fig.9 Harmonics of vibration acceleration under DC bias

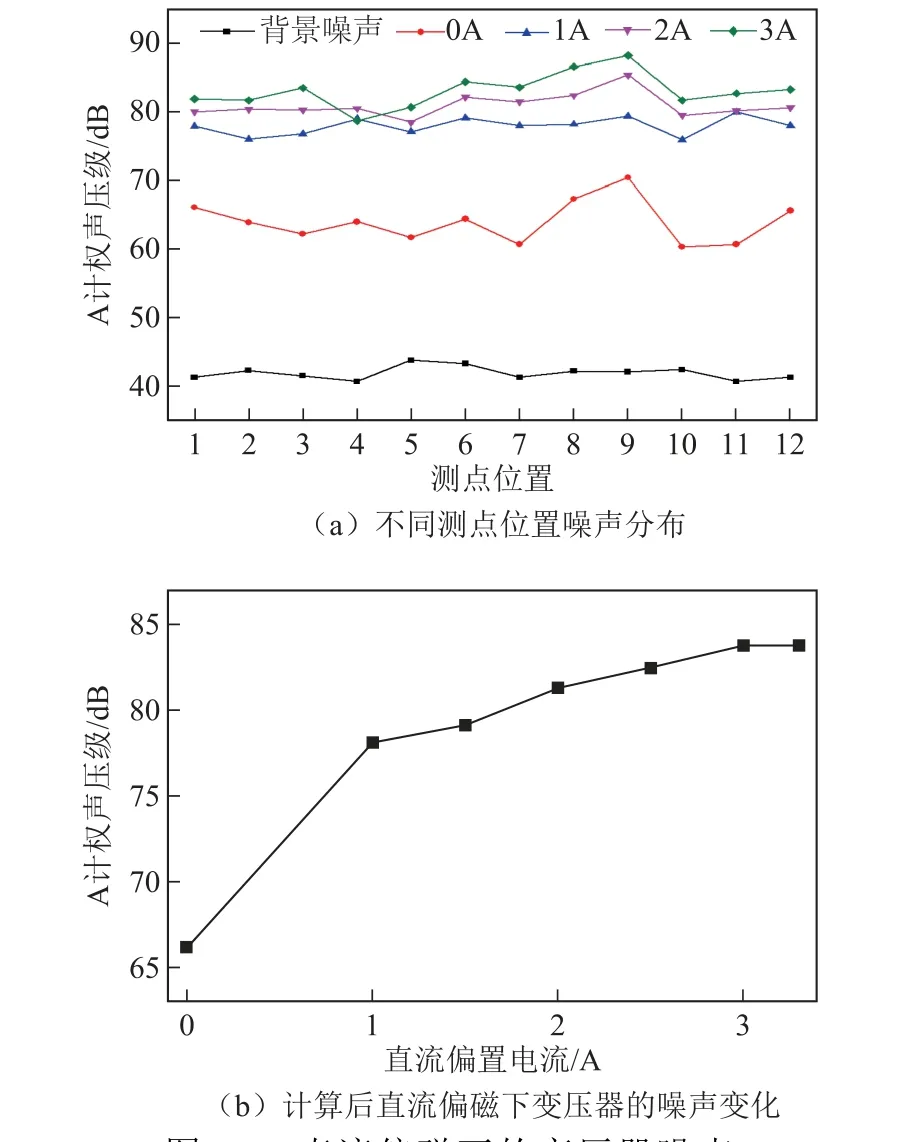

图10a展示了围绕变压器轮廓线12处测点位置的A计权噪声声压级。根据式(1)~式(5)计算后所得的随直流偏置电流变化的单台变压器噪声修正值如图10b所示。由图10b可知,在无直流偏磁时,变压器A计权噪声声压级为66.1dB,随着直流偏磁程度的不断加深,当直流偏置电流为3.3A时,变压器噪声声压级达到83.8dB,增加了17.2dB。不过,随着直流偏置电流的不断增加,噪声呈现饱和趋势。根据我国机械行业标准JB/T 10088—1999中对变压器噪声水平的要求,针对容量为240MV·A,冷却方式为油浸风冷式ONAF类型的变压器,其噪声水平应不超过87dB,本试验中直流偏磁程度所达到的噪声水平未超过行业标准中的规定。

图10 直流偏磁下的变压器噪声Fig.10 Acoustic noise of transformer under DC bias

4 负载下的直流偏磁试验

负载直流偏磁试验接线图如图11所示,低压侧仍与空载试验一样,并联接升压变压器加电压,直流模块串在中压回路中。不同处在于高压侧端口断开联接,中压侧Am端口错开挡位相联接,利用循环电流模拟负载情况,不过这种方法受限于发电机容量以及挡位之间的绕组差,能够产生的电流较小,不能完全等效额定运行情况,只能模拟变压器部分负载情况。

图11 负载直流偏磁试验接线图Fig.11 Experiment arrangement of transformer with load

在本次试验中,受限于发电机容量,低压侧电压输入为50%额定电压,中压侧Am端口错开1档,此时中压侧电流达到额定电流的6.5%。在此负载基础上,分别注入1A、3A、5A直流电流,需要注意的是,为了方便与空载情况高压侧注入的直流偏置电流情况进行对比,折合到高压侧后分别为0.45A、1.35A、2.25A直流电流,之后所涉及的直流电流均指折合后的电流。测量了不同直流偏置电流下的电气量和振动噪声等物理量,对其时域波形和频域下的谐波分布进行了分析研究。

4.1 直流偏磁下变压器电气量变化规律

本文利用中压侧绕组中流过的循环电流模拟负载电流受直流偏磁的影响,不同直流偏置电流水平下的负载电流变化如图12a所示。随着直流电流的增大,变压器的励磁电流畸变程度也随之增加,畸变主要发生在前半个周期,与励磁电流畸变的情况一致。图12b展示了负载电流在不同直流偏磁情况下的谐波分布,随着直流偏置电流的增加,产生了大量的谐波,主要为2~5次谐波,其分别从无直流 时占基波的1.40%、0.39%、0.57%、0.46%增加至注入2.25A直流后的5.76%、5.59%、2.40%、2.16%。高次谐波受直流偏磁影响较小。

图12 直流偏磁下的负载电流Fig.12 Middle voltage side current of transformer under DC bias

4.2 直流偏磁下变压器振动加速度变化规律

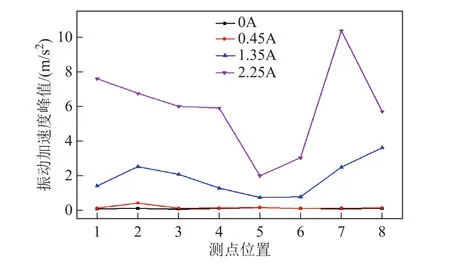

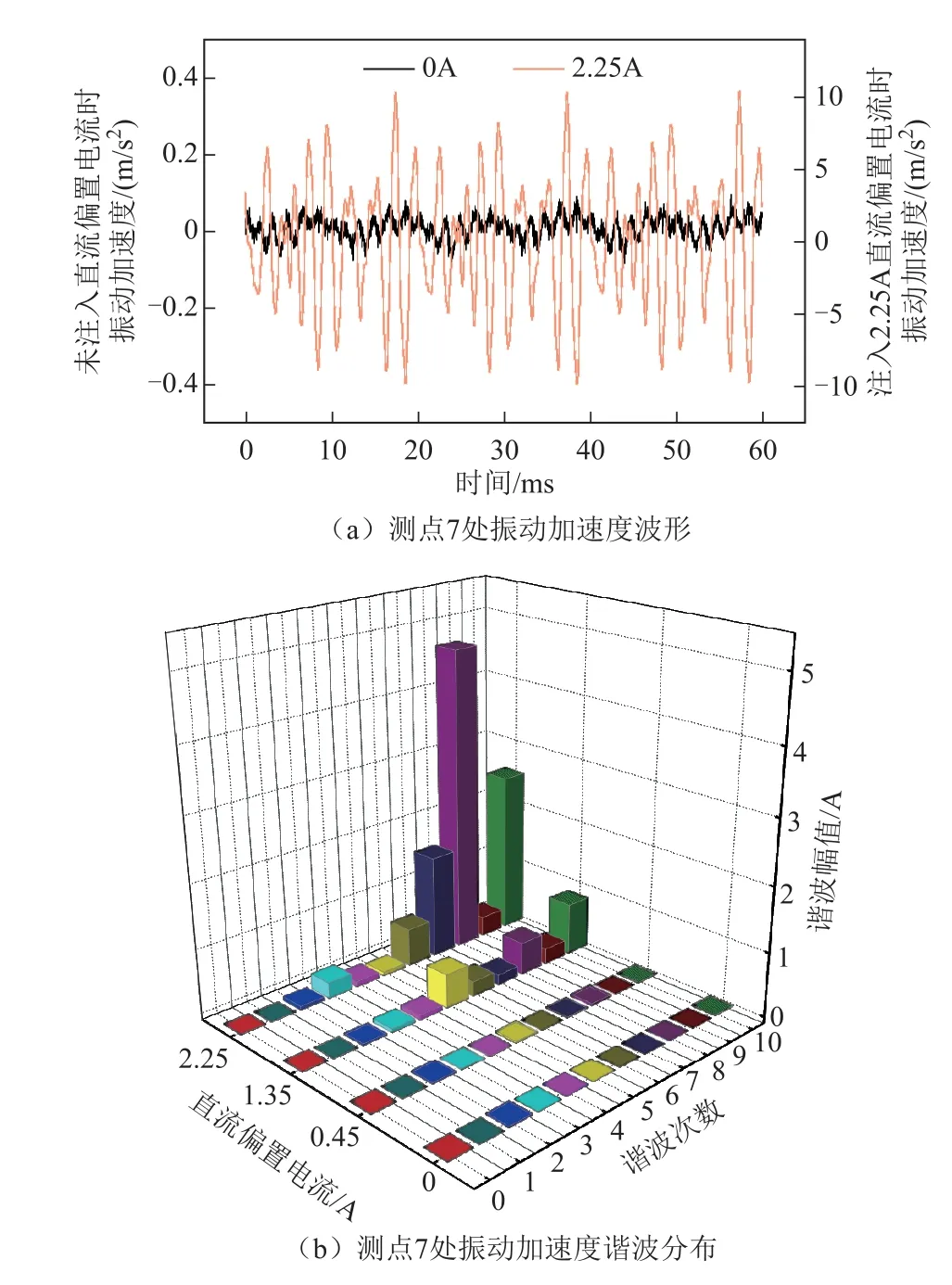

测点位置上的振动加速度峰值分布规律如图13所示。与空载振动试验结果较为相似,其中测点7处受直流偏磁影响最大,振动峰值分别从无直流时的0.1m/s2增加到2.25A直流时的10.3m/s2。

图13 不同测点处的振动加速度峰值Fig.13 Peak value of vibration acceleration at measured points

图14a展示了测点7处的振动加速度时域波形,其对应的谐波分布如图14b所示。由图14可知,当无直流偏磁时,电压仅为额定电压的50%,振动加速度最大值出现在其基波频率100Hz处,谐波对其影响很小;随着直流偏置电流的注入,产生了大量的谐波,其中,400Hz频率附近的振动加速度值受直流偏磁的影响而大幅增强。

图14 负载运行时振动加速度受直流偏磁影响Fig.14 Vibration acceleration under DC bias with load

图15a展示了测点12位置处的A计权噪声声压级。未注入直流偏置电流之前,变压器铁心未饱和,产生的噪声非常小,几乎与背景噪声一致。经式(8)~式(12)计算后所得的随直流偏置电流变 化的单台变压器噪声修正值如图15b所示。随着直流电流不断增加,铁心饱和程度逐渐加强,噪声声压级大幅增加,从无直流时的39.7dB,增加到2.25A时的77.5dB,增加了37.8dB。与空载试验有所不同的是,基于目前所加偏置电流的情况,并未呈现明显饱和趋势。其原因在于:本次试验中,仅能在50%额定电压前提下进行负载直流偏磁,而空载直流偏磁是在额定电压下进行的,此时的交流磁通仅为空载电压的50%,所以铁心的饱和程度相比于空载情况,大大的减弱了,这也是为什么负载情况的噪声并未呈现明显饱和趋势。

图15 负载运行时变压器噪声受直流偏磁的影响Fig.15 Acoustic noise of transformer under DC bias with load

5 结论

本文利用两台参数完全一致的 250MV·A/ 500kV单相三柱式变压器,进行空载及部分负载运行下的直流偏磁试验,对变压器励磁电流、振动噪声的时域波形及其频谱分布进行了测量和计算,通过分析试验数据,得出以下关于直流偏磁对变压器振动噪声影响的结论:

1)直流偏磁致使变压器铁心饱和,导致励磁电流幅值大幅增加,空载运行时,当注入直流为3A时,励磁电流峰值增幅达32倍。负载运行时,当注入直流偏置电流为2.25A时,低压绕组电流中产生了大量的2次、3次、4次、5次谐波,其占基波的比值分别从无直流时的1.40%、0.39%、0.57%、0.46%增加至注入2.25A直流后的5.76%、5.59%、2.40%、2.16%。

2)随着直流偏置电流的增加,变压器振动加剧,空载运行时,油箱表面中部偏上区域受直流偏磁影响较大,其中侧面振动加速度峰值从无直流时的1.5m/s2上升到3A直流时的22.6m/s2,增幅达15倍。而负载运行时,同测点的振动加速度峰值从无直流时的0.1m/s2增加到2.25A直流时的10.3m/s2。通过对比不同区域测点发现,变压器油箱上部区域振动程度明显大于下部区域;铁心主柱附近区域振动程度明显大于铁心旁柱附近区域;变压器油箱正表面和侧表面振动程度相差不大。

3)变压器噪声水平随着直流偏置电流的增加而上升。空载情况,从无直流偏磁时的66.1dB到3A直流时的83.8dB,增加了17.2dB,噪声声压级随着直流偏置电流增加呈先快速增加后逐渐饱和的趋势。在50%额定电压的负载情况下,噪声从无直流时的39.7d增加至2.25A的77.5dB,增加了37.8dB,还未出现饱和趋势。根据我国机械行业标准JB/T 10088—1999中对变压器噪声水平的要求,针对容量为240MV·A,冷却方式为油浸风冷式ONAF类型噪声水平应不超过87dB,本试验中直流偏磁程度所达到的噪声水平未超过行业标准中的规定。