某铅锌矿采空区处理与矿柱爆破的协同技术

辛文彬,张际敏,林春霞,万串串,崔 松

(1.应急管理部矿山救援中心,北京 100013;2.江西耀升钨业股份有限公司,江西 赣州 341321;3.矿冶科技集团有限公司,北京 102628;4.国家金属矿绿色开采国际联合研究中心,北京 102628)

近年来,国家针对矿山采空区处理问题出台了系列相关政策,明确了采空区安全隐患有序规范治理的要求[1-2]。为有效治理采空区安全隐患,国内学者做了大量的研究工作,取得了积极进展。陈庆发等[3-5]探讨了采空区协同利用机制。付建新等[6]提出了硬岩矿山采空区损伤失稳机制与稳定性控制技术。李俊平等[7]列举了采空区处理方法的研究进展,专门阐述了切槽放顶法、切顶与矿柱崩落法、V型切槽上盘闭合法、硐室及深孔爆破法等联合处理方法。陈友东等[8]提出了类框架结构采空区处理新技术,可降低出矿二次损失和贫化。胡建军等[9]提出了诱导减振崩落技术处理国内特大型采空区的方法。任凤玉等[10]发展了一种采空区预留矿柱与充填协同处理技术,实现了采空区的废石充填。徐必根等[11]通过构建系统的地压和位移监测网络,对特大采空区崩落处理提供了安全保障。方翔等[12]提出了无侧向自由面强制爆破处理采空区的技术,有效消除了大宝山露天矿下采空区的影响。这些研究成果为本项目采空区处理技术研究及方案制定提供了丰富的技术参考。

1 矿山开采现状

某铅锌矿主要开采1#、9#矿体,采矿方法主要是分段凿岩阶段矿房法,中段高度是60 m,分段高度是11 m。1 005 m中段1#矿体已垮通地表,形成泄压通道,采空区垮塌不会对井下生产及系统造成破坏。1 005 m中段9#矿体采用自上而下的回采方式,先采1 005 m中段,945 m中段基本完成开拓工程,1 005 m以上共4个分段,分别为1 016、1 027、1 038、1 049 m;该矿体共划分2个采场,分别为1901及1902采场,中间采用矿柱隔开,矿柱宽24 m,2个采场除底部结构未回收外已经基本回采完毕。

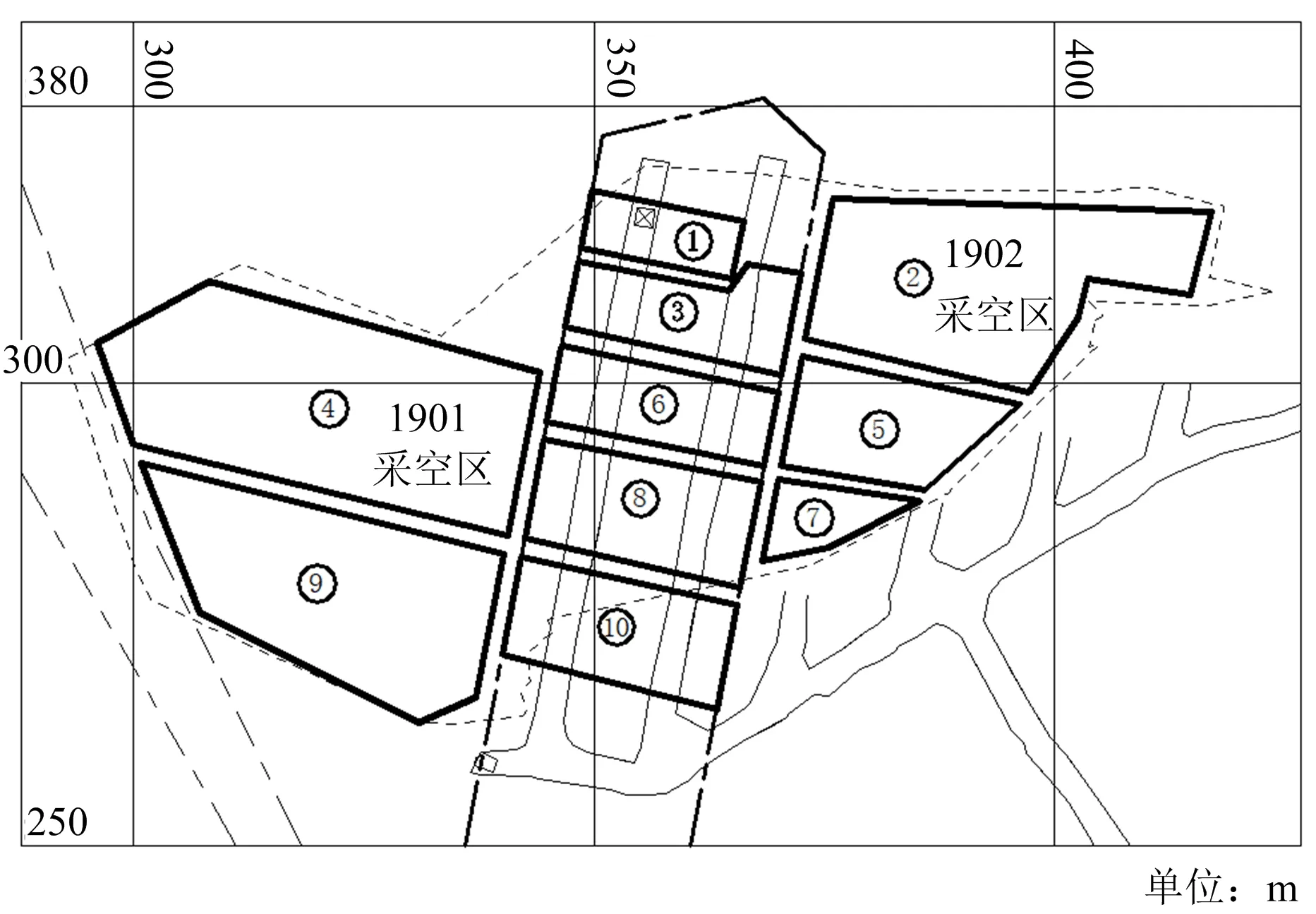

1901采场回采至1 038 m标高位置,形成采空区约1 800 m2,采空区顶板离地表12~15 m。该采空区西部边帮靠近断裂带,部分垮塌,采空区南部下盘1 027 m分段巷道已大部分垮塌。1902采场部分回采至1 049 m标高(矿体西低东高),形成采空区面积约1 500 m2,采空区顶板离地表15 m左右。上述2个大的采空区,无通地表的泄压通道,如顶板出现大面积垮塌,则极可能对井下生产及系统造成灾难性破坏。采空区现状如图1所示。

图1 9#矿体采空区现状Fig.1 Mine goaf current situation of 9# ore body

2 矿山存在问题分析

1)9#矿体1 005 m中段以上采空区没有与地表贯通,如采空区发生大面积垮塌,所形成的冲击波势必对井下人员、设备造成较大破坏,因此,1901、1902采空区必须尽快破顶,形成覆盖层及泄压通道,解决采空区安全隐患。

2)945 m中段正在进行采准工程施工,目前存窿矿量仅维持选厂生产至2016年3月底(当时数据),若考虑1#矿体底部从2016年2月开始采用深孔拉堑沟,副产矿量约5~6 万t,因此,公司选厂将面临至少1个月无矿可选的境地,亟需回采9#矿体1 005 m中段24 m隔离矿柱,以保证选厂持续供矿。

3 采空区顶板强制崩落技术

3.1 方案选择

由于9#矿体上部形成采空区面积较大,高度较高,且没有贯通地表,当务之急是先破顶开天窗,尽早形成泄压通道及覆盖层,然后再考虑矿柱回采及空区处理等难题。为此,初步制定了2种方案。

方案1:首先在位置①进行采空区顶板破顶,破顶完成后,按照先超前处理部分采空区,接着回采部分矿柱的总体思路,1901采空区分2次爆破破顶,1902采空区分3次爆破破顶,矿柱采场分5次爆破,具体实施的先后顺序以图中编号为准(见图2),矿石废石分采分运,矿石部分保证入选品位以上,其他按废石运至地表废石堆场。

图2 矿柱回采与采空区分步分区同步处理方案Fig.2 Synchronous processing scheme of pillar recovery and mine goaf partition

方案2:首先在位置①进行采空区顶板破顶,破顶完成后,从1 005 m中段底部结构铲出部分矿石,出矿的过程不能露出眉线,后续立刻进行②、③、④、⑤连续爆破,即每次爆破后补偿空间足够的条件下不立即出矿,即可准备下一次爆破,最短的时间内完成矿柱矿石的爆破工作,矿柱采场崩完后,借助地表对采空区1901、1902进行监测,在保证安全的条件下尽早完成出矿(见图3)。

图3 矿柱连续崩落方案Fig.3 Pillar continuous caving scheme

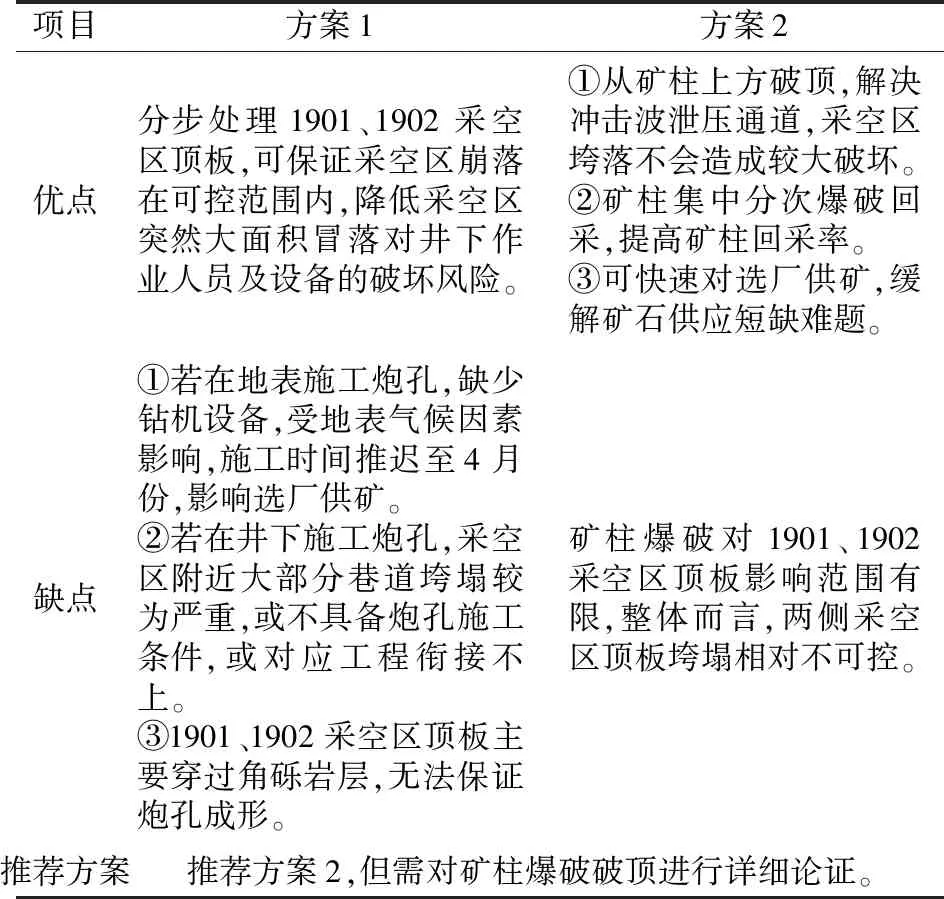

2种方案的优缺点对比如表1所示,由表可知方案1分步处理1901、1902采空区顶板,可保证采空区崩落在可控范围内,但现场施工炮孔难度很大,并且炮孔需穿过角砾岩层,无法保证炮孔成形。方案2集中崩落矿柱,提高矿柱回采率,对选厂可快速供矿,缓解矿石供应短缺难题,但缺点是两侧采空区顶板垮落相对不可控。综合考虑各方案的优缺点,推荐方案2,但需详细论证矿柱爆破破顶方案。

表1 2种方案优缺点对比Table 1 Comparison of advantages and disadvantages of two schemes

3.2 爆破施工及效果

9#矿体对应的地表为自然山体,附近200 m区域无建(构)筑及其他设施,爆区内无永久性保护设施,区外西南侧200 m以外的平硐口附近有矿山压风机站及辅助建筑设施、水泵房及热风炉站,东侧600 m外为东风井建筑及风机设施。

矿体顶底板为混合岩,混合岩属于坚硬的、不易变形的岩层,稳定性好。矿石类型为石英-萤石-硫化物胶结的致密长石角砾岩型,抗压强度445.9~20.21 kg/cm2,相当于f=5~20。矿石密度2.85 t/m3,岩石密度2.7 t/m3,矿石松散系数1.6~1.72,按1.6计算。9#矿体地下水来自第四系冲积沉积层孔隙水,涌水量较小,水文地质条件简单。

1)爆破范围。本次爆破是9#矿体1 005 m中段矿柱采场1 038 m分段破顶扇形深孔爆破,破顶位置选择矿柱5#川北端部的切割槽,破顶宽度为10 m,共2个分段:1 027、1 038 m分段。

累计共383个孔,设计孔深3 277.6 m,由于实际施工过程中,出现堵孔现象严重,致使9#矿体1 038 m分层切割槽深孔设计孔深与实测孔深相差较大,大量炮孔出现堵塞情况,尤其是西侧炮孔堵塞长度约7~8 m。预计此次崩矿量14 900 t。

2)爆破施工主要参数。根据炮孔验收的实际情况,1 005 m中段9#矿体孔口距约0.7 m,孔底距1.8~2.2 m,取2 m,排间距1.6 m,炸药单耗初步按1.1 kg/m3确定。设炮孔长度为L(L按孔深H的1.1倍计算)、装药密度950 kg/m3,则每米孔的线装药量计算如下:

(1)

式中:a为孔口距;b为孔底距;H为孔深;W为排距;q为炸药单耗;L为炮孔长度。

计算得Q线=2.16 kg/m。

采用散装炸药,耦合装药,实际每米孔装药量(炮孔孔径d=60 mm),计算如下:

Q线装=Sρ

(2)

式中:S为炮孔面积;ρ为装药密度。

计算得Q线装=2.68 kg/m。

由全孔线长度装药率=Q线/Q线装=2.16/2.68=80%,即对10 m长的炮孔装药长8.0 m,填塞长2.0 m。

3)起爆网路。实际装药时,共分11个段别起爆,起始段位为2段,即2~12段,其中最大单响在第4段位,实际分配炸药量为695 kg(见图4)。总孔深2 786.7 m,装药系数为80%,孔数383个。

图4 起爆网路Fig.4 Detonating network

4)爆破危险区圈定

①爆破振动的安全距离

R地=(K/v)1/αQ1/3

(3)

式中:R地为爆破振动波的安全距离;v为爆破振动波安全速度,对于土坯房取1 cm/s,对于巷道取25 cm/s;K为与爆破地形地质相关系数,取250;α为爆破振动波随距离衰减系数,取1.8;Q为延时爆破最大单响药量,取695 kg。

通过计算,爆破振动的安全距离:对于土坯房,R地土=193 m;对于巷道,R地巷=34 m。

②爆破空气冲击波的安全距离

R冲=K冲Q1/2

(4)

式中:R冲为距爆破中心的安全距离;K冲为按被保护安全等级而定的系数,对物取2,对人取5;Q为延时爆破最大单响药量,取695 kg。

通过计算,爆破空气冲击波的安全距离:R冲人=132 m;R冲物=53 m。

综合考虑,取其中最大值R地土=193 m,作为本次爆破施工的最大安全距离。

③爆破飞石安全校核

井下范围:R飞=(15~16)d×102=92~98 m,爆破时安全人员全部撤出硐内,不会发生飞石伤人情况。

地表范围:由于破顶爆破,直通地表,会产生大量爆破飞石,因此,根据《爆破安全规程》(GB 6722-2014)规定的爆破安全飞石安全距离,取300 m。由于爆破在山坡上爆破,下坡方向的飞石安全距离应增大50%,即450 m,考虑其他不稳定因素及坡顶废石影响,本次爆破安全距离适当加大,设定为600 m范围,即以爆破中心为圆心,600 m范围内设置警戒,并专人看守,严禁人员进入警戒范围内,同时参与警戒人员做好自身防护工作。

5)爆破效果。施工时严格按照爆破设计进行装药、联线,并按照预计时间准时起爆,爆破后地表成功打开了“天窗”,长约40 m,宽约22 m,面积约880 m2,形成了贯通的泄压通道(见图5),至此解除了采空区顶板垮落带来的地压风险,整体达到了预期爆破效果。

图5 破顶效果Fig.5 Roof breaking effect

4 结语

1)通过某铅锌矿945 m中段以上采空区处理与矿柱安全回采工程实例可知,矿柱爆破破顶技术方案整体上是可行的,爆破达到了开“天窗”的效果,消除了采空区顶板垮落的地压风险。

2)矿柱爆破施工方案按照相关规范进行了严格设计,但在实际施工过程中,部分区域堵孔现象严重,致使实际装药长度未达到设计长度,通过调整起爆顺序等措施,将破顶区域范围的炮孔由原来的分段爆破改成集中同段爆破,增大爆轰能量,最终实现了地表成功破顶。

3)地表形成“天窗”后创造了安全作业环境,同时为遗留矿柱的回采提供了充足的爆破自由面,确保了矿山的可持续安全生产。