双层爆炸复合中覆板最小可焊厚度的分析

张仲一,郭子如,周佐玉,王自军,方中华,魏善太,何志伟,刘 伟

(1.安徽理工大学化学工程学院,安徽 淮南232001;2.湖北金兰特种金属材料有限公司,湖北 赤壁 437300;3.安徽江南化工股份有限公司,合肥 230022)

爆炸焊接亦称爆炸复合,是一种利用炸药爆炸产生的能量,使同种或者异种材料发生高速斜碰撞,形成金属间冶金结合的高能加工技术,由爆炸焊接法制备的金属复合材料由于其具备独特的功能性以及可加工性,已得到广泛地应用[1-2]。在爆炸焊接使用炸药方面,吴卫明等[3]对爆炸焊接所使用炸药的性能进行了探讨,结合“爆炸焊接窗口”以及工程实例对用于爆炸焊接的炸药爆速、密度、爆轰状态等参数进行计算,得到了爆炸焊接中炸药爆速的上、下限,密度的取值范围以及提高炸药能量利用率的途径。侯国亭等[4]研究了爆炸焊接机理,提出了“脉冲熔池压力焊”界面成波的观点,认为爆炸焊接结合界面波是由射流冲刷的脉冲熔池和爆轰荷载共同作用的结果。闫建文等[5]应用AUTODYN非线性显式动力学分析软件,模拟了基、覆板爆炸焊接复合过程,得到了不同炸药量下爆炸焊接过程中的压力时程,结合理论公式,分析炸药量、爆轰荷载、碰撞速度和界面波之间的关系,及炸药量对爆炸焊接界面波的影响。

目前,薄或脆性复合材料的应用越来越多,特别是一些特殊的装置或者精密的设备,如何便捷而又有效地实现这类复合材料的爆炸焊接亦是目前需要考虑的问题。因此,在实际的爆炸焊接过程中,覆板的最小可焊厚度也是爆炸焊接实践中需要考虑的一个问题,笔者针对这一问题予以了分析。

1 爆炸焊接用炸药

1)爆炸焊接对其所用炸药的爆炸性能有着特殊要求,由于需要在复板上布置炸药,所以要求爆炸焊接用炸药具有易于摊铺、布药的特点,根据“爆炸焊接窗口”理论,所用炸药应为低爆速炸药,炸药的爆速一般在2 000 m/s左右[6]。

2)炸药布药量是爆炸焊接的一个非常重要的初始参数,在其他条件都确定的情况下,由于布药量的大小决定着布药厚度,所以它在某种程度上也影响着炸药的爆速vd,与此同时,随着布药量的增大,爆炸载荷以及基覆板的碰撞速度vp当然也会随之增大。

3)爆炸焊接基覆板的结合界面一般分为3种:即大波状结合界面、小波状结合界面以及微波状结合界面。大波状结合界面波高100~150 μm,波长一般在300 μm左右,结合界面有比较宽的过渡区域(约30 μm左右)并有缝隙存在;小波状结合界面类似于大波状结合界面,波高约为50 μm,波长约100~150 μm,缝隙稍小;微波状结合界面几乎看不到分界面,可以认为这类结合界面为完全焊合。大波状结合界面并不是最佳的结合界面,小波状结合和微波状结合界面才是高质量的结合界面[7]。

爆炸焊接结合界面到底是属于哪一种波型是根据波长λ来划分的,通常对于波长λ的计算可采用如下的公式[8]:

(1)

式中:vp为基覆板的碰撞速度;d为覆板厚度;c为覆板金属的体积声速;vc为碰撞点移动速度,在平行法爆炸焊接系统中也即炸药的爆速vd。

由式(1)可知,对于确定的爆炸焊接系统,炸药爆速及板材种类及厚度是确定的,基覆板碰撞速度vp能很大程度上影响波长λ,在爆炸焊接可焊窗口之内,碰撞速度越小,则结合界面的波长越小越趋近于微波状结合界面,结合质量也就越高。

传统的“爆炸焊接窗口”理论是目前爆炸焊接中用来确定动态参数的基本方法,不过“爆炸焊接窗口”只说明了在什么情况下“可焊”,而没有考虑到如何达到最佳的焊接效果。由式(1)可知,想要让爆炸焊接结合界面是以微波状结合,则需要减小碰撞速度vp。所以当取可焊性窗口下限来确定炸药布药量时,有利于获得高质量的微波状结合界面[9]。

4)柱状炸药爆轰存在直径效应,最小可爆轰直径就是临界直径,类似地,对于平板装药存在着临界厚度[10]。对于普通雷管敏感的工业炸药而言,其临界厚度一般为20 mm[11]。爆炸焊接所用的是低爆速炸药,爆炸焊接炸药的种类一般是铵油炸药、粉状乳化炸药以及加入膨松性、多孔状物质为密度调节添加剂的低爆速乳化炸药。

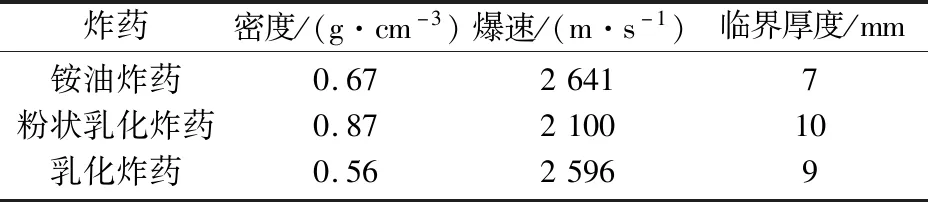

根据实验测定,某些爆炸焊接用铵油炸药、粉状乳化炸药以及加入膨松性孔状物质为敏化剂和添加剂的低爆速乳化炸药的临界厚度[10,12-13]如表1所示。

表1 几种常用爆炸焊接炸药临界厚度Table 1 Critical thickness of several commonly used explosive welding explosives

2 覆板最小可焊厚度

2.1 理论分析

根据Aziz一维平板爆轰驱动的运动公式[14]

(2)

式中:vd为炸药爆速;R为单位面积炸药与覆板的质量比。根据式(2)可以看出影响碰撞速度的主要因素就是质量比R,对于Aziz公式建立数学模型并对R进行求导得

(3)

可以发现vp的导函数(对R求导)是恒大于零的,所以碰撞速度vp是关于质量比的单调增函数,即R减小,vp减小,反之R增大,vp增大。

1.1 试验试剂 硝酸银(AgNO3)、二水合柠檬酸三钠(C6H5Na3O7·2H2O)、氯化钠(NaCl)、三羟甲基氨基甲烷(Tris)均为分析纯,购买于江苏强盛功能化工股份有限公司;BPA及其类似物,分析纯,购买于上海百灵威科技;试验用水均为超纯水。BPA核酸适配子ssDNA,其序列为5’-CCGGTGGGTGGTCAGGTGGGATAGCGTTCCGCGTATGGCCCAGCGCATCACGGGTTCGCACCA-3’,购买于上海生工公司。

对于可焊性窗口下限也即碰撞速度下限,采用下述公式计算。单金属或2种相似金属爆炸焊接产生射流的最小碰撞速度为[15]

(4)

式中:σb为金属材料的极限抗拉强度,Pa;ρ为金属材料的密度,kg/m3。

由于维氏硬度HV与材料的极限抗拉强度成线性关系,所以式(4)可以变换为

(5)

式中:HV为维氏硬度;ρ为金属材料的密度;KC为系数,一般取0.6~1.2。

根据上述分析,为了得到高质量的微波状界面,令

(6)

由此得到的质量比Rmin即为最佳的装药质量比,也是最小装药质量比。根据Rmin分析覆板的最小可焊厚度,由于Rmin是单位面积上的最佳布药量与覆板质量的比值,覆板厚度理论上可以无限减小,为了保持比值不变,覆板上布药厚度也要不断减小或者炸药密度需要降低。对于一定品种的炸药,药厚的最小值即为该种炸药能够发生稳定爆轰的临界厚度,若药厚小于临界厚度则炸药不能正常起爆,以此来确定理论上的覆板最小可焊厚度。

2.2 应用计算及分析

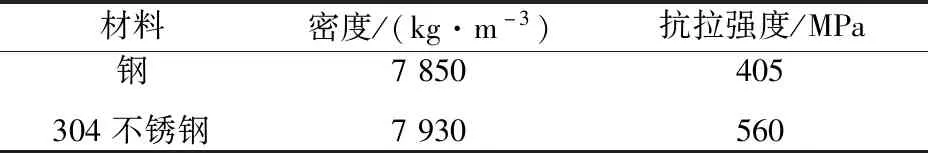

以不锈钢—钢的爆炸焊接为例,采用表1的炸药,根据式(6)来计算理论上的覆板最小可焊厚度,相关金属板材的材料特性参数如表2所示。

表2 不锈钢-钢的材料特性参数Table 2 Stainless steel-steel material characteristics parameters

表3 不锈钢-钢覆板最小可焊理论厚度Table 3 Minimum thickness of flyer plate in stainless steel-steel explosive welding

由理论计算结果可知:一般不锈钢-钢爆炸焊接的覆板理论最小可焊厚度是很小的,约在1.5 mm左右。

式(3)是同种金属或者相似金属的下限计算公式,而不同种金属(双金属)的爆炸焊接下限计算不同于单金属或2种相似金属的计算。在双金属爆炸焊接中,只有2种金属同时产生射流才可能发生焊接,因此碰撞压力必须达到2种金属中较高的可焊碰撞压力。因此要根据式(7)、式(8)先计算出单金属产生射流的最小碰撞速度,然后计算出单金属的最小可焊压力,取两者间较大者作为双金属焊接的最小可焊压力。

(7)

(8)

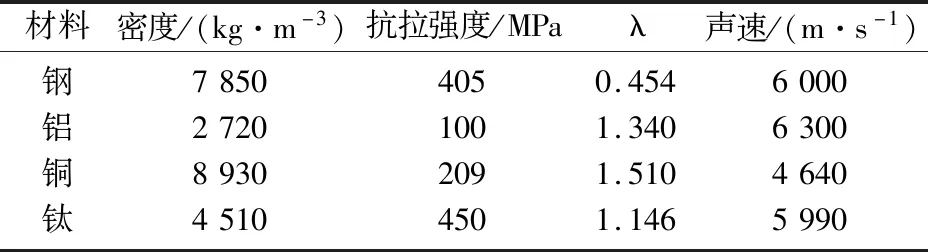

式中:C0为材料声速;ρ为材料密度;λ为线性系数,铝取1.34,钢取0.454,铜取1.51,钛取1.146[16],处理后得出双金属的碰撞速度下限为[15]

(9)

对铝-钢、钛-钢、铜-钢的碰撞速度下限进行计算,几种金属的材料特性参数如表4所示。

表4 金属板材的材料特性参数Table 4 Material characteristic parameters of sheet metal

由表4的参数及式(4)、式(7)、式(8)、式(9)可以计算得出铝-钢、钛-钢、铜-钢的碰撞速度下限,之后按照与不锈钢-钢复合板同样的计算方法先计算出最小质量比R,之后得出覆板的理论最下可焊厚度,计算得到铝-钢、钛-钢、铜-钢复合板的碰撞速度下限分别为453、356、274 m/s,对于表1的3种炸药,计算得出的质量比R和覆板最小厚度如表5所示。

表5 3种复合板的覆板理论最小可焊厚度Table 5 Minimum thickness of flyer plate of three kinds of coosite board

由表5可以看出铝-钢、钛-钢、铜-钢爆炸焊接覆板的最小可焊厚度分别在2.5、2.0、1.5 mm上下,整体上的差异并不大。

为了能够焊接很薄的覆板,在爆炸焊接实践中,采用在覆板上方放置水袋、水箱等方法来实现薄板爆炸焊接[17]。但是若采用更低密度的炸药,则可以不采用这种麻烦的焊接工艺。吴卫明等[18-19]研究设计了一种低密度的柔性平板状炸药,利用多孔性物质和乳化液进行物理混合,所得炸药密度可以低至0.2 g/cm3,临界厚度为20 mm,此时爆速为2 079 m/s,满足爆炸焊接的要求。根据以上的分析和方法可以计算出上述几种常见金属的爆炸焊接覆板最小厚度约在1 mm。因此,这种低密度炸药可以实现更小厚度的薄板焊接。

3 结论

1)利用爆炸焊接碰撞速度下限确定布药量有利于得到高质量的微波状焊接结合界面。

2)利用爆炸焊接碰撞速度下限和覆板的一维平板运动公式可以估算覆板的理论最小可焊厚度。计算得出在不锈钢-钢爆炸焊接中这一值为1.5 mm左右,铝-钢、钛-钢、铜-钢爆炸焊接覆板的最小可焊厚度分别在2.5、2.0、1.5 mm左右。

3)焊接更薄的覆板,可采用更低密度的炸药来实现。