复杂环境下火车站场地平整控制爆破

郭明福,王海亮,徐品德,李 嘉

(1.核工业金华建设集团有限公司,浙江 金华 321000;2.宁波力拓爆破工程有限公司,浙江 宁波 315400)

国内基建工程多,工程机械处理耗时长,成本高,安全风险大;爆破行业逐渐进入常规作业,随着爆破技术应用越来越广泛,尤其是精细化控制爆破作业,在我国工程领域得到了有效发挥,更适用于复杂环境下的工程爆破;车站周围环境复杂,爆破涉及到飞石、振动等各方面的因素,本次复杂环境下成功爆破证实作业方案的可行性,可作为一种参考[1]。

1 工程概况

1.1 工程环境

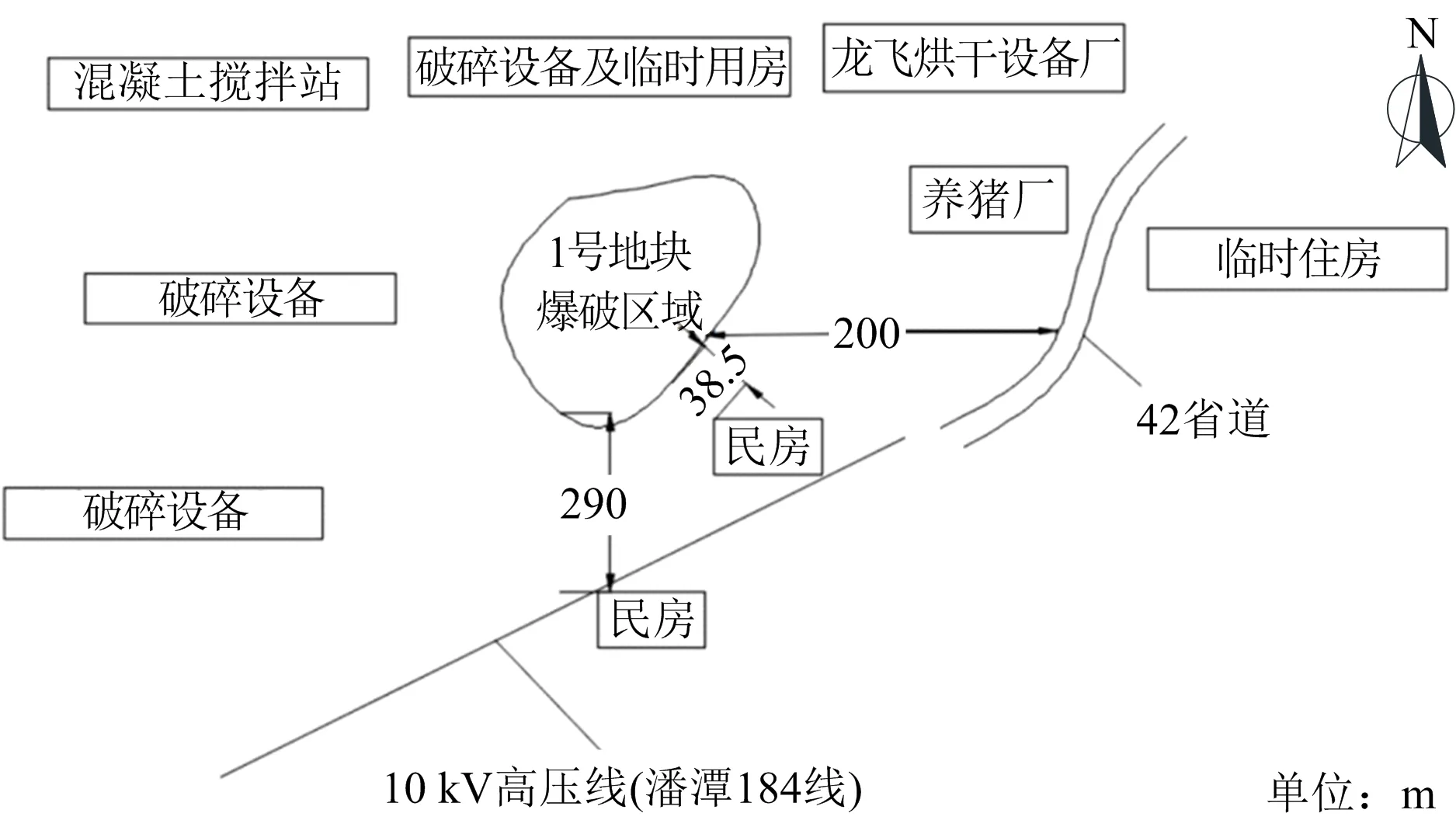

金台铁路磐安站站场综合开发项目位于金华、丽水、台州、绍兴地市的交界处,周边复杂环境(见图1)。正东面为平地,距离42省道约200 m;东南角有数幢民房并紧邻4号回填地块,民房距离1号地块界线最近距离为38.5 m;南面距离民房最近为290 m;西面为2个待拆碎石破碎站;西北角为商品混凝土搅拌站(待拆)、两处临用房和破碎设备(待拆),正北面为龙飞烘干设备厂(待拆),东北角为养猪场(待拆)。爆破区域内有军用国防光缆1条(待拆),拆除前距离国防光缆200 m范围内采用机械开挖;有10 kV高压线(潘潭184线)(待拆)。

图1 爆破周边环境Fig.1 Surrounding environment of the blasting

1.2 地质特点

本项目地形起伏较大,台阶高度H=10~15 m,岩性以泥质砂砾岩为主,中等硬度岩石。

1.3 工程难点

1)对居民房屋的保护等级高。必须严格控制爆破振动,保证民房和电缆、高压线等不受影响。

2)安全防护要求高。必须严格控制飞石的飞散方向和距离,确保省道上来往的车辆和人员安全,民房不受影响。

3)工程面积大,爆破作业点多,施工难免交叉重叠作业。爆破作业面最好能形成连续的循环作业,避免施工干扰,延误工期,尤其是要保证施工区上下层的交通畅通无阻。

4)爆破方案应针对回填料粒径要求制定,保证成料率及避免二次破碎影响工程进度。

2 爆破设计方案

2.1 爆破方案

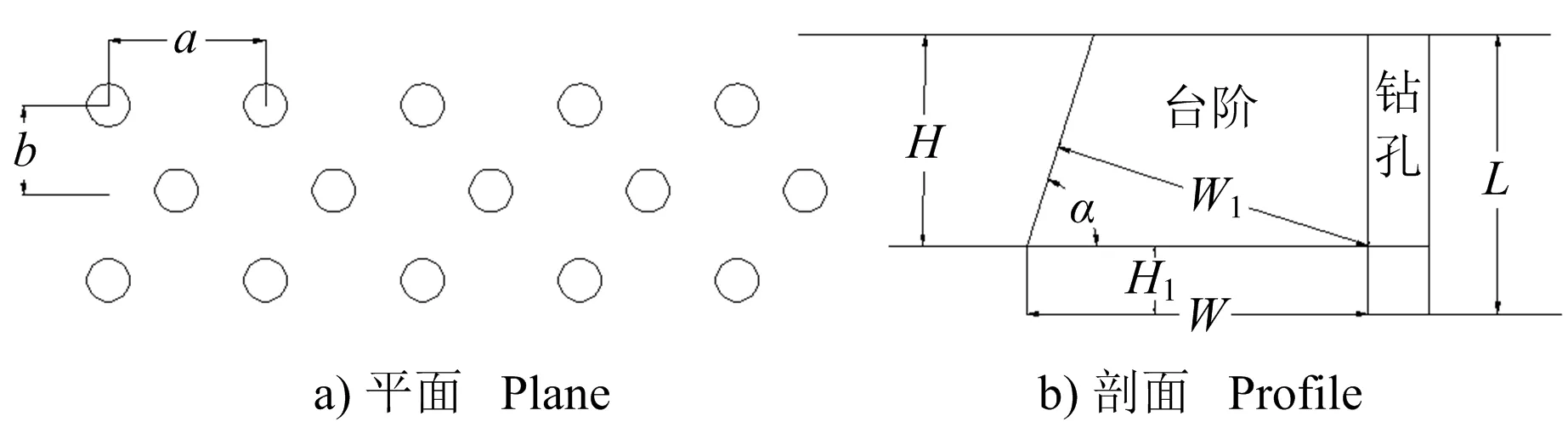

结合施工现场具体情况以及类似工程的施工经验,决定选用露天深孔延时爆破作为本工程的主要爆破施工方法。根据施工图和现场情况,台阶高度H=10~15 m,梅花型布孔,辅以浅孔和机械等方法施工,爆破选用乳化炸药,非电毫秒延时雷管,2H-1型起爆器,并采用塑料导爆管、四通进行并串联复式网路联线。

2.2 光面爆破设计[2]

2.2.1 爆破参数

台阶高度H=12 m;钻孔直径D=90 mm;最小抵抗线W光=KD=1.35~2.25 m(一般取K=15~25,软岩取大值,硬岩取小值);炮孔超深h=0.5~1.0 m(孔深和岩石坚硬完整者取大值,反之取小值);炮孔长度L=(H+h)/sinα(根据临空面的坡度而决定孔的倾斜度,本工程钻孔倾角α=80°~90°),可知炮孔深度在12.5~13.0 m。

炮孔间距a=(0.6~0.8)W光=0.7~1.8 m,取1.0 m。在松软破碎岩石中进行爆破时,应适当控制孔距;装药量Q=qahW光,a为炮孔间距,m;h为孔深,m;q为炸药单耗,kg/m3,q一般取0.35~0.5 kg/m3,软岩取小值,硬岩取大值;对于松散破碎岩体,药包爆炸应力波在顶部自由面处易发生反射,形成漏斗,破坏孔口岩石,因此,距顶部一定距离内,应设置1个不装药段,结合工程实际,不装药段取L=0.6~1.6 m和填塞段取L=1.0~2.0 m。

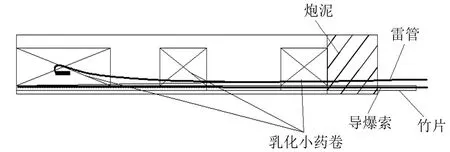

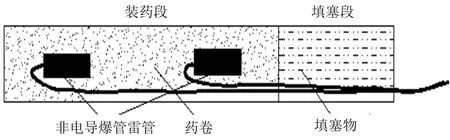

2.2.2 装药结构和起爆网路

光面爆破时,选用小直径药卷,实现不耦合间隔装药,药包应均匀连续地布置在钻孔中央,以获得良好的光爆效果。据以往的经验,药卷之间的间隙应控制在35 cm以内,超过35 cm时,各部分会呈现局部效应。松软岩层中,药卷间隙控制在30 cm以内。装药时,将药卷串绑扎在竹片上,再插入炮孔中,装药结构如图2所示。

图2 光面爆破装药结构Fig.2 Charge structure of smooth blasting

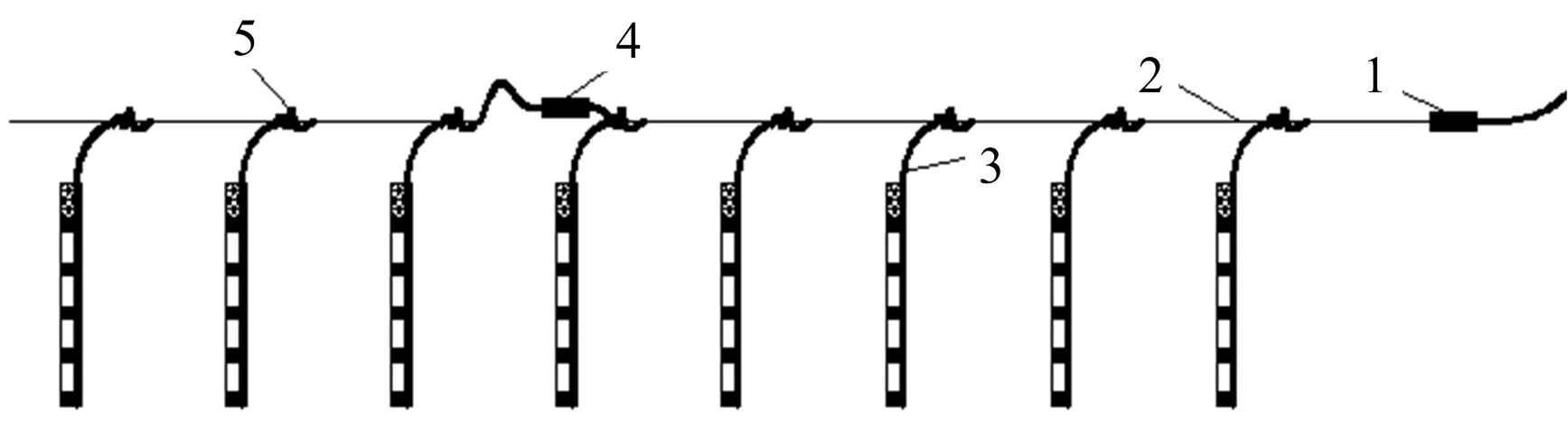

光面爆破与主体爆破一同起爆时,光爆孔应滞后于主爆孔起爆,其起爆时间间隔Δt选取的合理与否直接影响着爆破效果。Δt过小时,其前方岩石还未得到充分移动,光爆孔会对边坡造成一定的损坏。若Δt过大时,前排主炮孔爆破时可能会对光爆孔网路造成破坏;一般取Δt=100~150 ms。起爆网路如图3所示。

注:1-起爆雷管;2-敷设于地面的导爆索主线;3-孔内引出的导爆索;4-孔外接力分段雷管;5-孔内导爆索和地面导爆索连接点。图3 光面爆破起爆网路Fig.3 Initiation network of smooth blasting

先将药卷间隔用胶布或塑料绳绑扎在传爆线和竹片上,装药时把传爆线及药卷紧贴在竹片上,孔位钻完后整体放入炮孔内,最后用炮泥封口。

2.3 深孔台阶爆破设计

2.3.1 爆破参数

根据施工图和现场情况,台阶高度H=10~15 m;炮孔直径D=115 mm;最小抵抗线W=(30~35)D,根据岩石性质,W取4 m;底盘抵抗线Wd=3.8~4.2 m;钻孔深度L=H/sinα+h,本工程钻孔倾角α=80°~90°,超深h一般为1.0~1.5 m,可知炮孔深度在11~16.5 m。

炮孔间距a=(0.8~1.5)W,取5 m;排距b=(0.8~1.0)a,取4 m;填塞长度ΔL=(20~30)D,结合现场,不少于4 m;比照同类工程,单位炸药消耗量q取0.32 kg/m3,施工时,可根据岩性及试爆情况进行调整[3];单孔装药量Q=kqabH(k为考虑受前面各排孔的矿岩阻力作用的增加系数,k=1.0~1.2),爆破参数如表1所示。

表1 爆破参数Table 1 Blasting parameters

2.3.2 装药结构和起爆网路

根据爆区的岩性、结构及炸药与岩石阻抗的匹配情况,及宕碴石料的粒径要求。装药结构可分为连续装药、不连续装药(分段装药),装药结构如图4、图5所示。

图4 连续装药结构Fig.4 Continuous charge structure

图5 不连续装药结构Fig.5 Discontinuous charge structure

采用排与排、孔与孔之间延时起爆技术,梅花型布孔,逐孔起爆,同时减少爆堆宽度,降低振动效应。主爆孔孔内采用MS10段非电雷管,孔间采用MS3段连接,排间采用MS5段连接。光爆孔孔内采用MS15段非电雷管,排间采用四通,复式网路连接整排起爆,炮孔布置及起爆网路如图6、图7所示。

图6 炮孔布置Fig.6 Layout of blast hole

注:1)主爆孔排间采用MS5段非电雷管,孔间采用MS3段非电雷管;2)主爆孔内采用MS10段非电雷管,光爆孔采用MS15段雷管;3)主爆孔采用四通串接,滞后于主爆孔起爆。图7 深孔起爆网路Fig.7 Initiation network of deep hole

3 爆破监测与安全

3.1 爆破振动控制

本次爆破范围大,爆区四周的岩性、地形也不相同,因此在爆区四周具有不同的K、α值,K值越大、α值越小,振动峰值越大,本开挖区属于中硬以上的岩石,按照最不利原则取K=180、α=1.5,计算结果反映了岩石介质条件下可能造成的最大破坏[4]。

本工程最大单响药量控制在96 kg以内,一次爆破总药量控制在3 000 kg以内。

3.2 爆破飞石安全距离

按照大爆破个别飞石经验公式计算:

Rf=20n2WKf

(1)

爆破作用指数n=1.2,最小抵抗线W=3.5 m,安全系数Kf选1.5。计算飞石距离:Rf=151 m,根据爆破安全规程规定,深孔爆破个别飞石安全距离不得小于200 m,按设计要求警戒范围为200 m。

3.3 爆破振动监测

在爆破过程中,委托具有资质的振动检测单位进行爆破振动监测[6],结合现场情况,本次监测共布置4个监测点(见图8),分别布置在爆破区域四周的村庄、道路及构造物附近;根据实时监测的结果,指导现场爆破施工和调整爆破参数。

图8 监测布置Fig.8 Layout of monitoring point

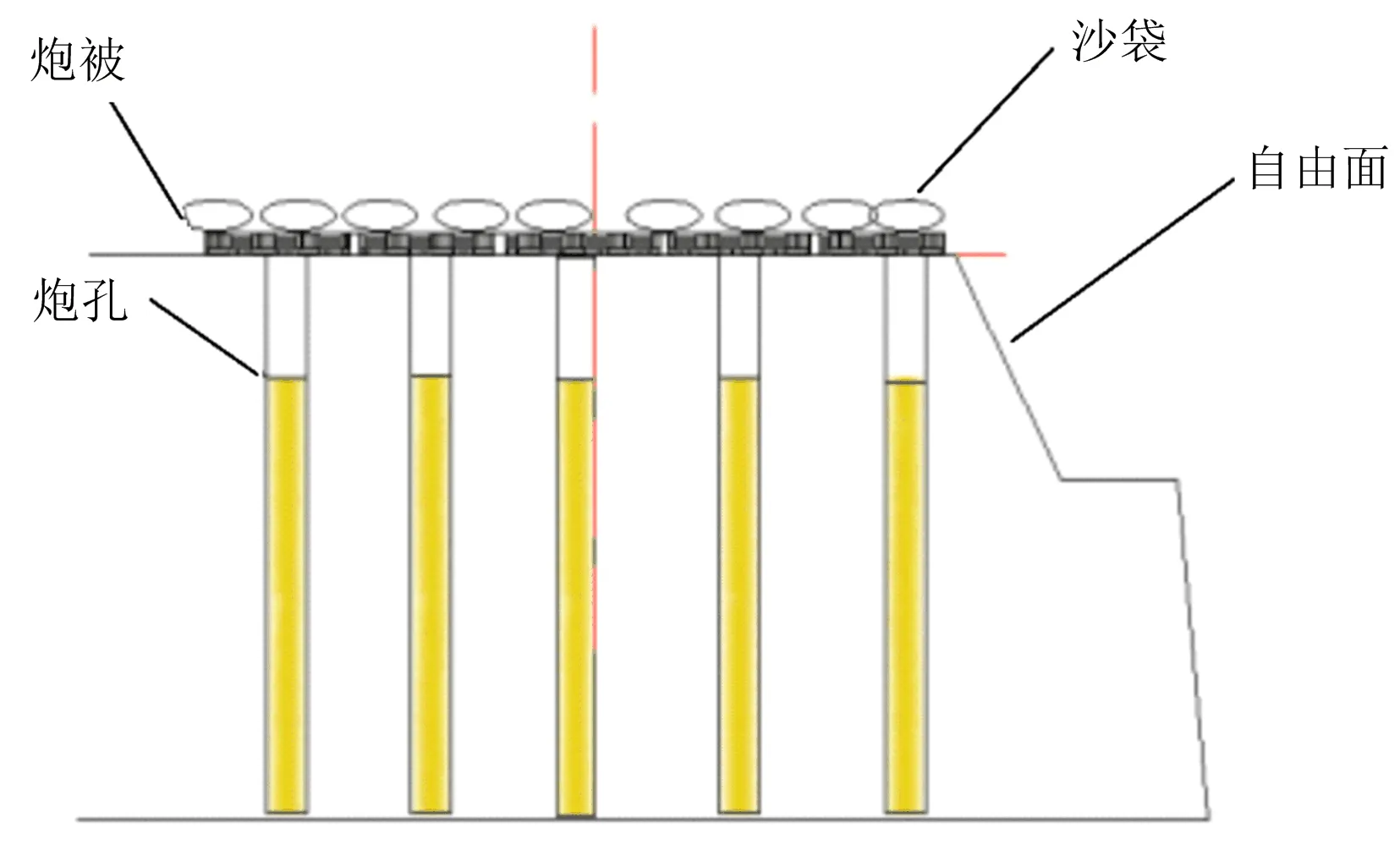

3.4 安全防护

近体防护材料采用2.2 m×2.2 m炮被防护或1.7 m×1.7 m沙袋防护[7]。每个炮孔正上方覆盖一个炮被(根据现场具体情况选择型号),炮被中间正对炮孔位置,孔与孔之间炮被搭接长度0.5 m,覆盖范围大于爆破区域2~3 m。炮被上方放置沙袋3个/m2(见图9)。

图9 近体防护Fig.9 Indirect protection

4 结语

1)爆破后自由面方向20 m范围内产生少量飞石,发出闷响;民房及其他建筑无损坏,爆破振动监测结果均在2 cm/s内,安全警戒到位,无人员伤亡。

2)炮被和沙袋能够有效减少爆破飞石的产生,爆破防护中,喷水装置可以降低灰尘的飞散。

3)梯段爆破可采用压碴挤压爆破、延时间隔分段起爆的松动爆破,能够控制爆破飞石的抛出角度,减少飞石水平距离,增加岩石破碎度。