FSRU中印刷电路板式换热器换热性能的试验研究

陈永东 于改革 闫永超 韩冰川 倪利刚

合肥通用机械研究院有限公司

0 引言

在液化天然气(LNG)产业链中,气化是集输过程的重要环节,天然气由超临界压力下的低温流体变为超临界流体。我国在沿海地区建设了多座液化天然气接收站,以开架式气化器(ORV)、中间流体气化器(IFV)、浸没燃烧式气化器(SCV)为代表的基本负荷型气化器相继实现了国产化。随着海洋天然气开发力度的加大,浮式储存与再气化装置(简称FSRU)兼具成本和灵活性的优势,既可以作为长期岸站靠泊使用,也可以作为季节调峰岸站使用,是全球通用型LNG进口一站式解决方案。IGU数据[1]显示:2017—2023年,全球的浮式储存与再气化装置的气化能力将由80×106t/a上升到120×106t/a。截至2019年年底,全球共有35艘浮式储存与再气化装置[2]。2020年3月30日,沪东中华造船集团有限公司为希腊船东建造的中国首艘FSRU如期出坞,但再气化模块的核心技术仍然控制在Wartsila Hamworthy的手里。基于印刷电路板式换热器(PCHE)[3-7]的FSRU气化技术研究成为突破模块核心技术的焦点。

1 再气化流程

本文参考文献[8]介绍了两种适用于FSRU中液化天然气再气化的流程,这两种流程均以中间介质为传热载体。第一种是采用丙烷为传热载体(图1),LNG被多级离心式潜液泵(A1和A2)加压到超临界压力,再输送到采用印刷电路板式换热器的气化器(B)。在PCHE中,丙烷加热LNG,使其温度从低温状态上升至-20 ℃左右。PCHE通道的两侧,一侧LNG由超临界压力下的低温流体吸热气化,变为超临界流体,另一侧气态丙烷冷凝放热。然后,气化后的超临界天然气进入管壳式换热器(S&T)进一步过热。PCHE另一侧的丙烷在一个闭式回路中循环,从PCHE中冷凝的液态进入气液分离器(H)中,由丙烷泵(E)输送至两台半焊板式换热器(G1和G2),在半焊板式换热器中,液态丙烷被海水加热气化后进入PCHE作为热载体。

第二种是采用乙二醇水溶液为传热载体(图2),加压到超临界压力的低温LNG进入采用管壳式换热器的气化器(B)管程,从-155 ℃低温状态被加热到10 ℃左右的超临界状态;乙二醇水溶液在管壳式换热器的壳程流动,从90 ℃被冷却到30 ℃左右。乙二醇水溶液在一个闭式回路中循环;从管壳式换热器流出的乙二醇水溶液由循环泵(E)输送至两台PCHE(G1和G2),在PCHE中,被蒸汽加热到设定温度后进入管壳式换热器作为热载体。除采用蒸汽加热模式外,也可以采用海水/乙二醇、蒸汽/乙二醇复合加热系统,可实现开式海水加热、闭式蒸汽加热、串联式混合加热等多种再气化加热模式。沪东中华造船集团有限公司建造的FSRU就是基于第二种再气化流程。

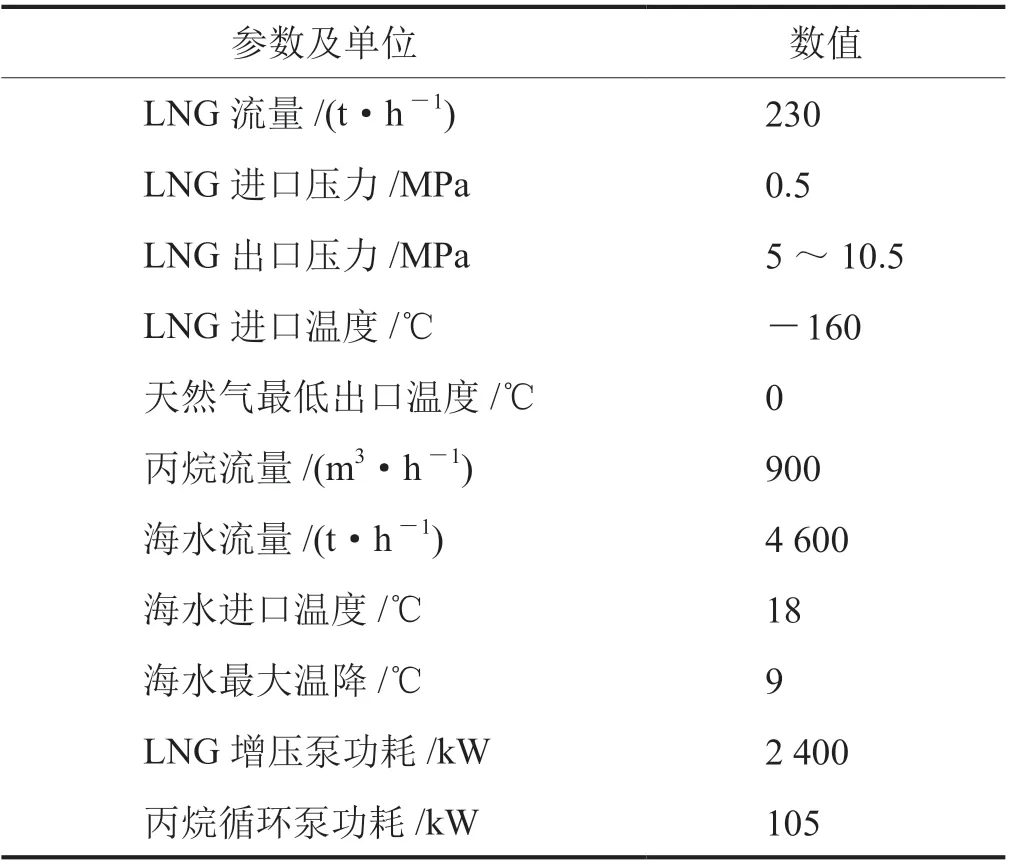

表1 以丙烷为中间介质的再气化流程单橇模块技术参数表

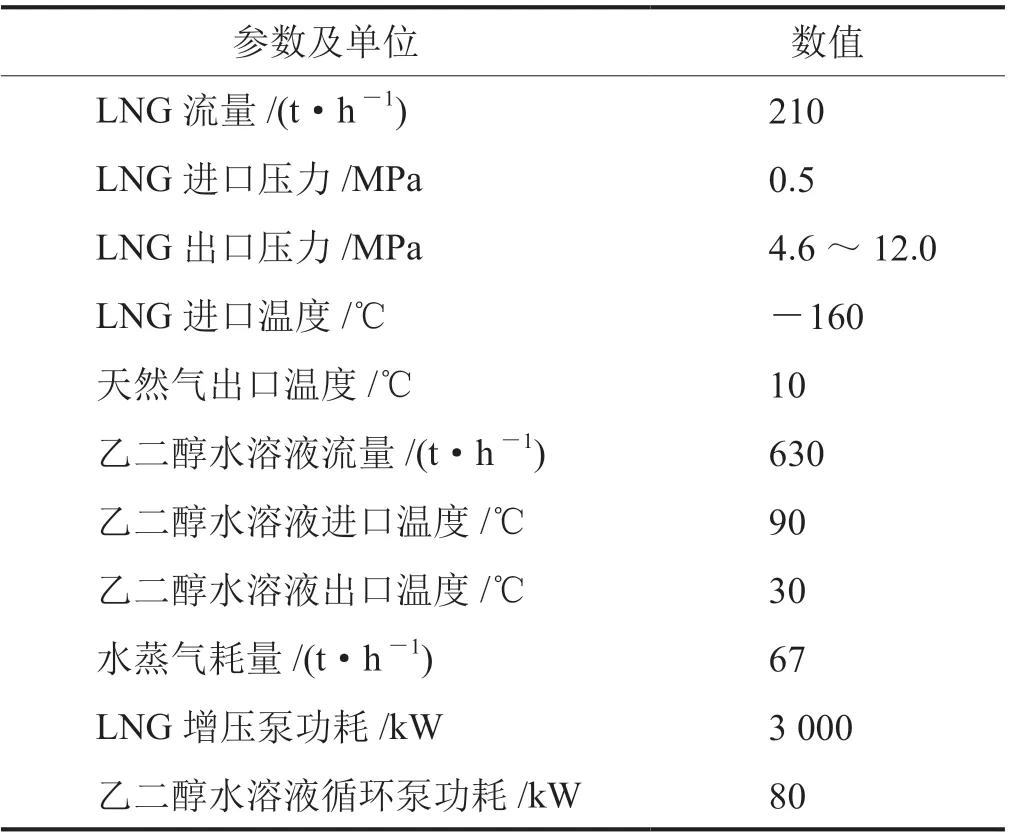

表2 以乙二醇水溶液为中间介质的再气化流程单橇模块技术参数表

表1、2列出了两种流程单橇模块的典型技术参数。在两个流程中,PCHE中各介质的热力学行为直接影响到再气化能力[9]。选择丙烷为中间介质,建立天然气再气化流程PCHE传热与流动性能测试试验装置,研究其内部的热力学行为,对包含多相态换热过程的PCHE换热性能提出评价指标,并和试验获得的结果进行对比。

2 试验介质和试验装置

2.1 试验介质

PCHE两侧通道内的介质具有鲜明的特点:一侧为液化天然气,另外一侧为丙烷。在天然气由超临界压力下的低温流体状态变为超临界流体状态的过程中,其与丙烷侧之间传热存在着传热强化和传热恶化两种现象,主要是由于热物性参数剧烈变化引起的,变物性的单相强制对流理论成为天然气侧换热的控制机理[10]。由于天然气易燃易爆,其储存对环境要求较为严苛,且气化器PCHE出口处于超临界状态的天然气难以回收,将其液化回收需要额外增加一整套天然气液化装置,其造价高昂;直接排放时,对环境造成污染,且产生较大安全隐患。对于此情况,对比10.0 MPa天然气和4.2 MPa超临界氮发现:天然气与液氮物性在试验温区范围内物性参数变化趋势存在相似之处。因此,在针对LNG气化器的前期研究阶段,采用氮作为试验工质,通过深入研究氮侧/丙烷侧在PCHE中的多相流动传热过程,积累相关的理论与试验基础,供后续开展的基于天然气侧/丙烷侧的再气化流程中PCHE相关研究参考。图3给出了10.0 MPa天然气和4.2 MPa氮的主要热物性参数对比结果。

2.2 试验装置

试验装置采用了合肥通用机械研究院超临界压力低温氮气化试验台(图4)和混合冷剂试验台(图5)[11]组合而成。其中氮气化试验台提供4.2 MPa的超临界压力低温氮进入PCHE的冷侧通道,混合冷剂试验台可以供给多种混合烃(包括纯烃)进入PCHE的热侧通道,并灵活调节流量、压力和进口温度等参数,模拟和替代FSRU中丙烷的循环过程。组合后的流程如图6所示。

2.3 试验样机

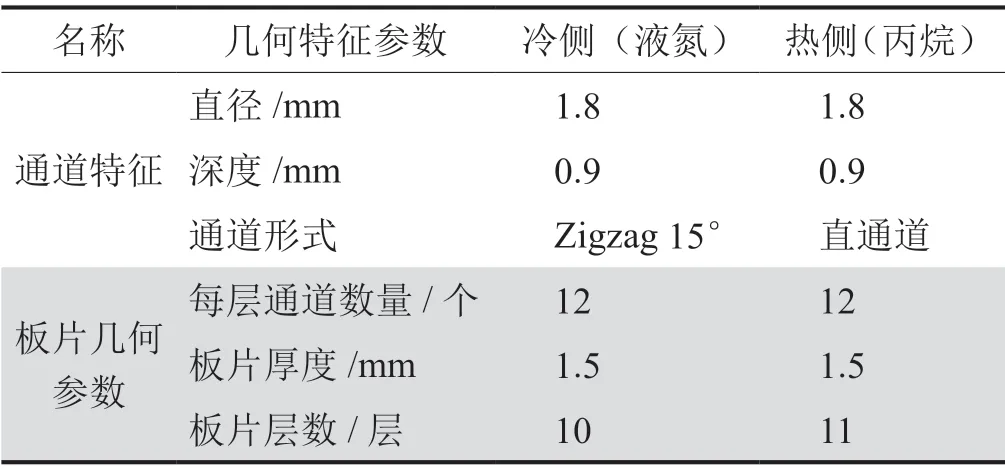

试验用PCHE样机采用奥氏体不锈钢材料扩散焊制成,超临界流体侧通道为Zigzag形,丙烷侧通道为直通道(图7),两侧通道截面均为半圆形。PCHE样机的详细参数如表3所示。

表3 PCHE样机几何特征参数表

3 试验与结果分析

3.1 试验程序

在混合工质冷凝试验平台完成丙烷充装后,按照以下顺序进行超临界低温氮侧—丙烷侧的传热试验。

1)丙烷侧试验系统缓慢升压,经过压缩机增压后的丙烷进入PCHE样机;通过设置在PCHE样机前的质量流量计、压力表及温度表,监测进入PCHE样机的介质参数;通过压缩机后冷却器调节PCHE样机介质的入口温度。

2)达到所需试验工况1.3 MPa要求的丙烷经过试验样机与超临界液氮充分换热后经过出口端的减压阀减压至0.8 MPa左右(通过设置在PCHE样机出口端及减压阀后段的温度、压力仪表监测丙烷的相态),减压后的丙烷经过加热器气化后再进入压缩机完成下一个试验循环。

3)从储罐抽出的液氮经过液氮泵增压后达到4.2 MPa成为超临界低温氮,进入试验样机的冷侧,吸收丙烷冷凝放出的热量后变为超临界流体状态氮;超临界流体状态氮经过缓冲罐后直接排空。通过缓冲罐后调节阀开度的调整可以调节样机冷侧超临界低温氮的进口压力。

4)固定丙烷侧进口温度、压力、流量,依次调节液氮侧质量流量在某一范围内以10 kg/h为间隔逐渐变化,研究液氮侧进口流速对总传热系数的影响规律,每个工况点稳定30 min。

3.2 试验结果

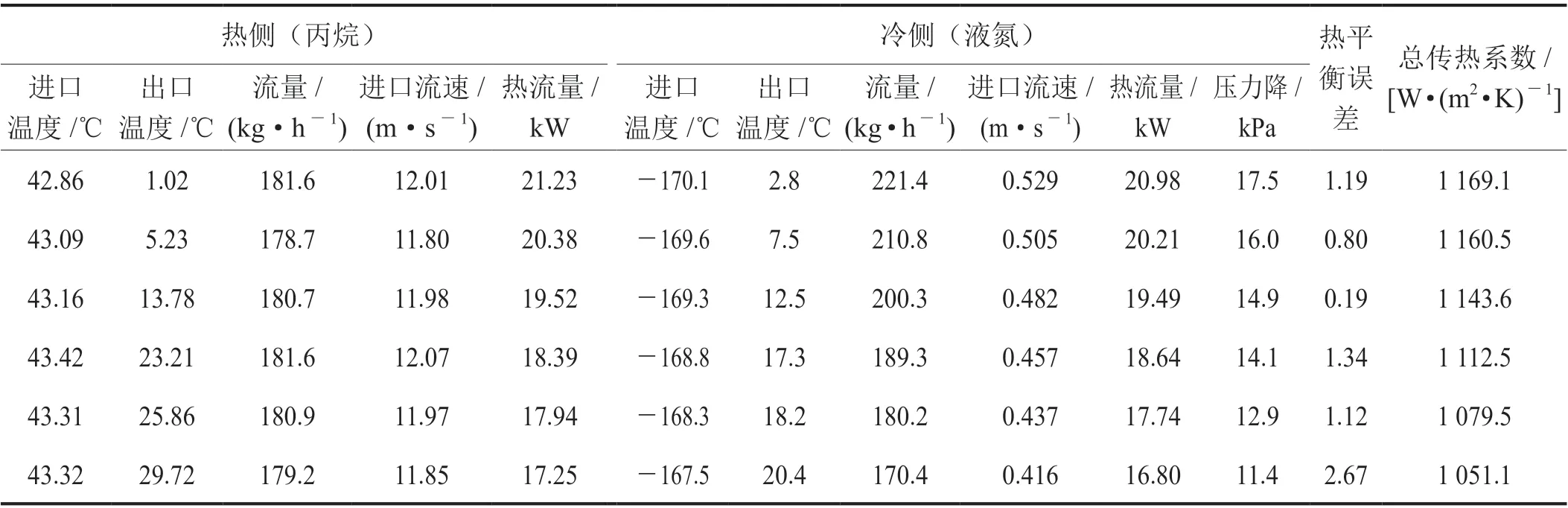

丙烷侧进口温度(T1in)的控制范围是43±0.5 ℃,进口压力(p1in)的控制范围是1.3±0.05 MPa,质量流量(M1)为180 kg/h。液氮侧入口压力(p2in)控制范围是4.2±0.2 MPa,入口温度(T2in)控制范围是-168±2 ℃,流量(M2)从170~220 kg/h逐渐变化,测得的试验数据如表4所示。

表4 氮流量(进口流速)对总传热系数的影响表

3.3 印刷电路板式换热器的热设计

3.3.1 传热准则方程

3.3.1.1 液氮侧

超临界介质在拟临界区表现出的传热强化和传热恶化两种现象相对的基准是经典单相传热准则方程计算的结果。超临界压力下单相流体的管内强制对流传热有两类传热准则方程[12-13]:Dittus-Boelter关联式或Gnielinski关联式。其中,氮侧拟临界区起始点和终止点可按照本文参考文献[12]基于二级相变理论确定,即表面张力消失点为拟临界区的起始点,以Ehrenrest相变平衡方程确定拟临界区终止点。对于拟临界区域的超临界流动,由于流体的热物性参数随温度变化非常剧烈,直接采用Dittus-Boelter关联式或Gnielinski关联式无法准确计算此区域内的传热系数[13]。因此,采用Krasnoshchekov等[14]提出的传热关联式,其关联式附加了式(1)~(5)中以壁面温度和主流流体温度为定性温度的热物性参数的修正项。在远离拟临界区的区域使用的是Gnielinski关联式[15]。

式中Nu表示努塞尔数;Nu0表示主流流体努塞尔数;μ表示介质动力黏度,Pa·s;λ表示介质导热系数,W/(m·K);Cp表示介质定压比热容,J/(kg·K);Cpb为通道截面的平均定压比热容,J/(kg·K);Re表示雷诺数;Pr表示普朗特数;f表示摩擦系数;i表示介质比焓,J/kg;t表示温度,℃;下标b表示为主流流体;下标w表示为壁面。

3.3.1.2 丙烷侧

1)单相。丙烷进口的过热单相气、丙烷出口的过冷单相液相,在2 300≤Re≤5×106和0.5≤Pr≤2 000范围内时,采用经典的单相准则方程Gnielinski关联式[16]计算丙烷侧膜传热系数。

2)两相。Shah关联式[17]基于67个不同试验数据库的136组试验数据4 063个数据点,涵盖不同截面形式通道内干度范围0~1的33种不同试验工质,具有普遍适用性。对于水平微通道内的丙烷冷凝,根据WeGT和Jg两个参数将冷凝过程中分为3个流型机制对应的区域,按照式(6)~(8)计算不同流型机制对应区域的冷凝膜传热系数为hⅠ、hⅡ、hⅢ。

WeGT>100且Jg≥0.98(Z+0.263)-0.62时,

WeGT>20且Jg≤0.95(1.254+2.27Z1.249)-1时,

除以上条件外,有

3.3.1.3 总传热系数的合成

考虑到PCHE冷热两侧介质流态相态的复杂变化,整个计算过程采用分段计算方法。每段(第i段)总传热系数按照式(9)计算:

式中δw表示冷热流体间壁面厚度,m;hhot,i表示第i段丙烷的膜传热系数,W/(m2·K);hcold,i表示对应的第i段氮侧的膜传热系数,W/(m2·K)。

3.3.2 表观总传热系数

前人的研究主要聚焦于不同工质单侧的膜传热系数的预测上,但在工程实践中表征出来的是换热器的宏观传热性能。应用于FSRU的PCHE中,冷热两侧的相态、流态连续发生变化,需要一个合理的评价指标来衡量包含这些复杂过程的总传热性能。换热器热工性能和流体阻力特性通用测定方法在对某一换热器进行试验测定时,仅关注被测换热器的总传热系数,并且只以进出口温度计算对数平均温差,不考虑试验过程中两侧工质的流态和相态的变化过程,因此试验测得的是名义总传热系数。

针对这种情况,提出以换热面积为权重的表观总传热系数。表观总传热系数按照式(10)计算:

式中U1A1、U2A2、U3A3分别表示丙烷过热、丙烷两相、丙烷过冷时对应总传热系数与面积的乘积,W/K;A表示测试样机实际面积,m2。

3.4 试验结果分析

以表4中所获取试验数据的两侧进口参数为输入条件,分别计算丙烷过热、两相、过冷段的UA值,进而获得表观总传热系数。理论计算的表观总传热系数与试验测得的名义总传热系数对比如图8所示。

从图8中可以发现,试验测得的名义总传热系数随着低温侧超临界氮流量的提高而增大;采用换热面积权重理论计算得出的表观总传热系数也是随液氮侧流量(进口流速)的提高而增大,计算结果与试验测量值趋势相同,且偏保守。理论计算与试验测量值偏差范围在6%以内。

4 结论

采用氮作为试验工质,通过深入研究氮侧/丙烷侧在PCHE中的多相流动传热过程,积累相关的理论与试验基础,为后续开展的基于天然气侧/丙烷侧、超临界低温介质侧/乙二醇侧再气化流程PCHE相关试验研究提供理论与试验基础。主要结论如下。

1)首次公布了超临界低温介质和丙烷在PCHE内的传热性能试验数据,并探索了PCHE中超临界低温流体流量对总传热系数的影响规律;随着超临界低温流体流量的增加,总传热系数值不断升高。

2)提出了基于表观总传热系数为评价指标的衡量PCHE内多相态传热的总体效果。对试验样机不同流量的表观总传热系数和试验测得的名义总传热系数值进行了对比,两者偏差在6%以内,验证了PCHE设计方法的正确性。

——以嘉兴市为例