LNG浸没燃烧式气化器的传热特性及运行优化

王玉娟 李淑一 陈文杰 唐建峰 李学涛,3 王冬旭 于 笑

1.中国石油大学(华东)储运与建筑工程学院 2.中国石化青岛液化天然气有限责任公司 3.青岛海信日立空调系统有限公司

0 引言

进口液化天然气(Liquefied Natural Gas,LNG)缓解了我国的能源紧张状况[1-3],LNG接收站作为LNG的接收终端也得到大力建设。近年来已建LNG接收站相继扩容增产,最大限度地挖掘其发展潜能、提高生产效率与稳定性成为该领域研究的热点[4-6]。

浸没燃烧式气化器(Submerged Combustion Vaporizer,SCV)因气化效率高、启动速度快、操作弹性大成为我国北方各LNG接收站的首选备用气化器以及冬季供气保障气化器。然而SCV传热机理复杂,并且大部分都从国外进口,故运行关键技术难以完全掌握,在缺乏理论指导的前提下贸然停车进行试验风险较大[7-9]。就国内而言,国内首台SCV于2017年在江苏LNG接收站成功试验运行[10-11],2019年无锡特莱姆气体设备有限公司联合上海交通大学成功研发SCV并可正式投入量产[12-13],打破了外国公司的技术垄断,但总体来说仍处于初级阶段。因此,笔者以国内某大型LNG接收站气化系统SCV为研究对象,采用模拟计算与现场实践的手段进行传热特性与实际操作优化研究,根据实际生产外输情况,提出了贴合实际的指导建议。

1 数值计算模型

某LNG接收站SCV由德国林德公司(Linde Group)制造,SCV本质上属于管壳式换热器结构,与其他介质类型的管壳式换热器相比,SCV运行热效率更高,其内部传热机理更为复杂,基本结构如图1所示。

SCV结构复杂,运行工况多变,采取试验手段研究可行性较小,利用软件模拟方法进行计算分析可有效降低研究成本,挖掘数据的能力更强,故利用流体数值仿真模拟(ANSYS)的方法对SCV进行优化研究。

1.1 物理模型及网格划分

SCV传热管由多根蛇形盘管构成,各蛇形盘管结构相同,故仅选取一根进行研究即可。以SCV单根蛇形盘管实际尺寸建立1∶1模型,其中管长为55.2 m,管径为32 mm,几何模型立体图如图2所示。

利用Mesh模块对几何模型网格划分,结果如图3所示。网格数目太多会增加计算复杂程度,网格数目过少会降低计算精度,故需要对划分网格进行独立性检验。通过对323万、370万、401万、435万、490万、534万和570万的网格数模型进行网格独立性检验,以网格质量值作为检验指标,该值越小质量越高,检验结果如图4所示,网格数量在490万时网格质量值下降趋缓,同时根据计算该网格数量下收敛速度更快,则选择数目为4 927 280的网格数用作后续模拟,该数量下的网格最小值为7.36×10-7,最大值为0.968,平均值为0.22,网格标准偏差0.120,网格质量良好,达到模拟计算的要求。

1.2 求解器及边界条件设置

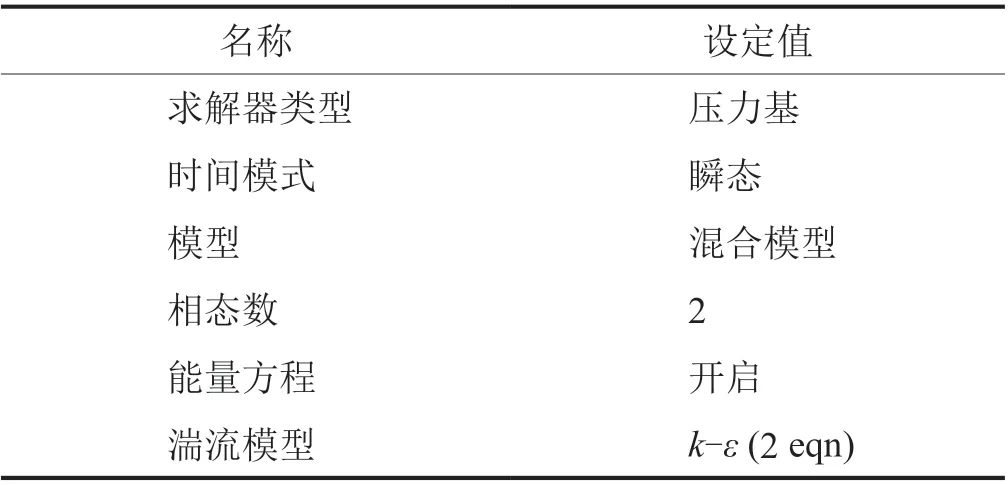

网格划分完成后连接Fluent软件,进入Fluent界面进行设置,求解器设置如表1所示。

表1 Fluent求解器设置表

对流体材料进行定义,由于Fluent Database中未添加符合实际的LNG/NG材料,需自行定义新材料。新材料定义需要该材料的属性,主要包括流体的各项热物性,故针对LNG/NG开展热物性计算,计算结果见1.3节。根据LNG泡点变化以及热物性变化拟合多项式在Fluent中对材料进行自定义输入。利用编写的LNG气化相变自定义函数(UDF)在软件中实现LNG气化。

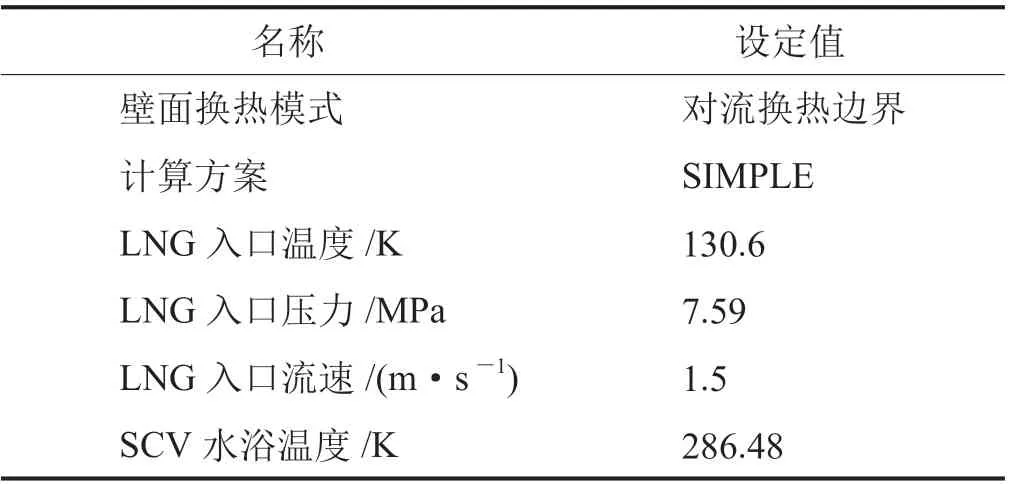

对边界条件进行设定,根据工况设定入口条件、边界条件,设置如表2所示。

表2 Fluent边界条件设置表

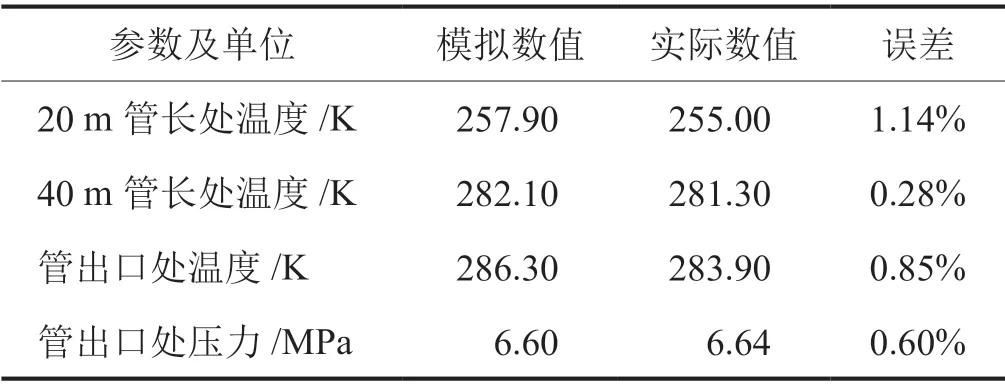

由于环境与操作条件的影响,模拟计算与实际具有一定的偏差,需要验证该模型计算的误差值及其用于分析的准确性。以实际运行数据为基础进行模拟计算,对结果进行准确性分析,选取传热性能研究最具代表性的温度、压力指标进行对比,结果如表3所示。

表3 模拟参数与实际参数对比表

通过计算结果与现场实际监测值进行对比可知误差值不超过2%,考虑环境以及边界条件设置影响,认定该误差内进行SCV相关的计算分析是合理可行的。

1.3 流体热物性计算分析

模拟计算需要设定切合实际的流体热物性变化数值,LNG主要成分是甲烷,甲烷的临界压力为4.59 MPa,临界温度为190.4 K,故LNG在气化器中发生气化实际上是一种超临界状态下的换热,其热物理性质是不断变化的,需要对其计算分析确保数值模拟的准确,同时用于后续的分析研究。以气化系统入口LNG色谱分析组分数据为依据进行热物性计算,组分及摩尔分数如表4所示。

表4 LNG组分及摩尔分数表

采用Aspen HYSYS软件进行热物性计算,在低温相态变化处理工艺中,采用计算参数少、精确度高的PR物性方程[14-15]。LNG泡点计算可以明确流体所处的气液两相状态[16-21],泡点温度值可用于相变UDF编写,LNG的泡点温度随输入压力的变化如图5所示。

从图5可以看出,随着LNG所处压力的增加,其泡点温度逐渐增大。流体在不同的温度、压力下热物性(密度、定压比热、导热系数、动力黏度)参数值发生改变,故针对不同工况下的各热物性参数进行计算,其计算结果如图6~9所示。

根据图6~9中曲线拟合出准确度高的计算公式用于模拟计算中流体热物性参数的设置输入,同时可以看出流体热物性在不同温度、压力条件下差距较大,变化规律与运行工况有很大关联,可用于接下来的分析研究。

2 传热特性分析

2.1 SCV管内流体温度场分析

该LNG接收站现场SCV实际运行数据如表5所示,以此为基础进行模拟计算,对计算结果进行温度场分析。SCV传热管的流体温度分布云图如图10所示,在后处理软件中选取不同面(Plane)得到温度、LNG气化率的准确数值变化(图11)。

表5 LNG接收站现场SCV实际运行参数表

由图10、11可知,LNG进入SCV盘管后直到第一个弯管处温升非常明显,且未发生气化,之后温升逐渐变缓。结合热物性计算可知,传热前期流体处于纯液相段,LNG导热系数高于气化后的超临界NG,故液相段温升明显,发生气化后热导率的降低导致热量交换减少、温升变缓。在40 m管长处流体温度已经接近管外水浴温度,之后流体的温度变化波动较小。

2.2 SCV管内流体流场分析

对计算结果进行流场分析,SCV管内流体的速度分布云图如图12所示。

由图12可以看出:贴近换热盘管管壁处的流体速度是小于管中心处的,在第一个弯管出现之前流体在管内的速度变化非常小,主要原因是该段LNG未发生大面积气化,由热物性黏度计算可知LNG黏性相较NG高很多,致使未气化的LNG流速较NG低。流体在直管进入弯管时总体速度会有一个明显的降低,而且管中心速度较大且速度的分布集中,弯管处由于流体向心力的作用使其产生二次的环流,并且环流方向与流体主方向垂直,这种双向的流动使流体的边界层产生扰动,虽然导致弯管处总体流速降低,但增加SCV的换热效率。

3 优化分析与实际运行反馈

根据现场实际运行可知,SCV可控操作参数主要是LNG的入口压力、入口流速及水浴温度,皆对SCV的传热特性具有重大影响,故针对上述3个可控参数进行模拟计算与优化分析。

3.1 入口压力对SCV气化传热的影响

基于设备承载能力以及某LNG接收站生产外输条件,选取SCV的压力研究区间5~9 MPa。以实际的SCV运行参数为基础,对5~9 MPa的LNG入口压力进行模拟计算,得出不同LNG入口压力下温度、传热系数计算结果如图13、14所示。

从图13、14中可以看出5 MPa入口压力下,盘管中间区域流体的整体温度是最高的,9 MPa入口压力下,盘管中间区域内流体的整体温度是最低的。不同压力下的流体在盘管入口及出口处温差很小,温度达到泡点温度时压力对于温度变化的影响出现明显差别,且随温度升高温差越大。SCV管长超过50 m,可以提供足够的热量供给,所以最后出口温度皆趋近水浴温度。

针对LNG入口压力对SCV气化传热影响进行分析,由热物性黏度计算可知,流体的动力黏度随着压力的增加而增大,动力黏度的增加会使流体的近管壁面处更易形成一层阻碍外界热量传递的流体黏性底层,相应导致SCV管壁热量传递密度降低,同时降低SCV管内流体湍流强度,弱化传热。流体在10 m管长处的温升开始出现较大区别,由泡点温度变化可知,压力越低泡点温度越低,所以低压力下的流体率先达到LNG泡点温度出现气化,LNG导热系数整体高于NG导热系数,此时低压力下流体传热效率高于高压力工况。

由传热系数变化可以看出,各压力下传热系数都随管长先增大后下降,并在各自的准临界点达到峰值,在达到峰值前压力越小传热系数越大,峰值过后压力越大传热系数越大。上述现象主要由于压力增大使流体导热系数、黏度以及定压比热容的峰值降低,故传热能力减弱。综上所述,应该控制LNG入口压力向临界压力点调整,以提高SCV的整体传热效率。

3.2 入口压力改变对实际生产的影响

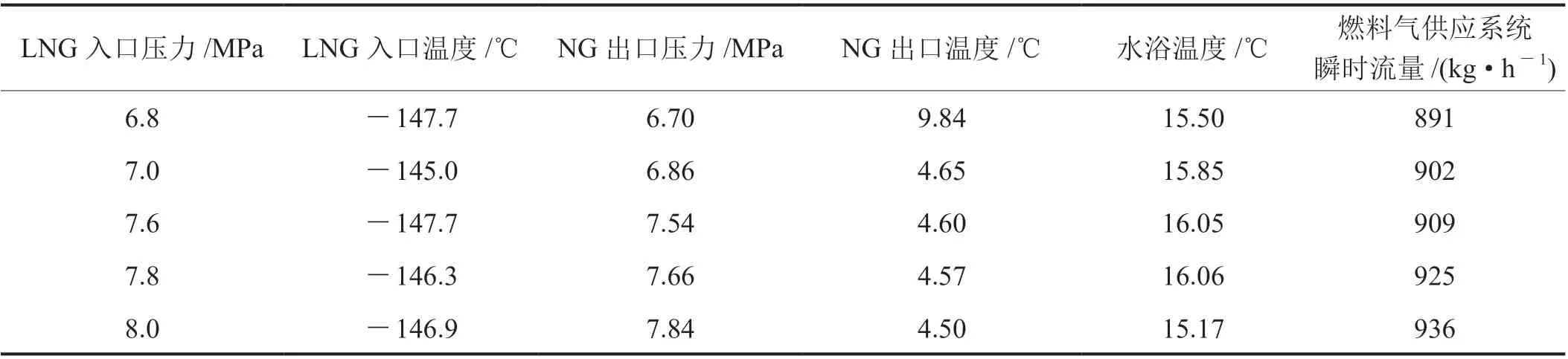

基于上述理论研究内容,开展实际条件下的SCV运行反馈,以验证数值模拟计算的合理性及可操作性,从而将理论与实际相结合,切实可行地指导生产。LNG入口压力由上游高压泵控制,某LNG接收站高压泵设计压力区间为5.00~8.55 MPa,对SCV进行合理的LNG入口压力调节,通过中控系统对SCV运行情况实时观察,现场试验工况及现象如表6所示。

LNG气化热量来自于燃料气燃烧,水浴温度设置某一定值时系统可根据气化吸热后的温度变化自动控制燃料气流量,使水浴温度保持不变,则燃料气瞬时耗量可以从侧面反映出单位时间内LNG气化传热量的高低。根据表6可知,当LNG入口压力增大时,燃料气耗量是明显增大的,水浴温度未产生明显变化,排烟温度始终保持水浴温度值,可以说明相同条件下提高入口压力时SCV传热效率降低,气化同等LNG需要更多的热量。

表6 不同入口压力下的SCV运行情况表

综合现场实际情况以及当地天然气并网压力级制要求,SCV的NG出口温度高于外输管网NG温度,并网后会存在一定的压力损失,建议SCV入口压力控制在7.2~8.0 MPa区间范围内,一方面该压力可以直接对接外输管网压力级制,降低压力损失或者二次增压耗能,提高设备运行效率,另一方面可以在该区间内最大限度提高SCV气化热效率,降低燃料气耗量。

3.3 入口流速对SCV气化传热的影响

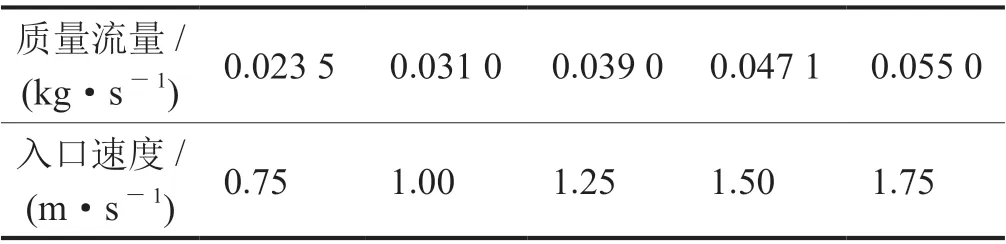

由现场单台SCV气化外输流量统计,选定50~200 t/h作为流量研究区间,则单根传热管气化流量为0.023 5~0.055 0 kg/s,对应LNG入口速度换算值如表7所示。针对SCV不同LNG入口速度进行模拟计算,分析不同LNG入口速度下的气化传热性能。

表7 SCV不同质量流量对应的入口速度计算表

以实际运行参数为基础,对0.75~1.75 m/s的LNG入口速度进行模拟计算,得出不同LNG入口速度下的温度、传热系数,计算结果如图15、16所示。

从图15、16中各曲线对比可知,0.75 m/s入口速度下,SCV盘管中间区域流体的整体温度是最高的,1.75 m/s入口速度下,SCV盘管中间区域内流体的整体温度是最低的。流速对换热系数的影响与温度截然相反,流速越高传热系数越大。究其原因是当入口流速增加时虽然有效增加流体湍流程度,削弱流体与盘管壁面接触换热的流体边界层厚度,从一定程度提高流体对流换热能力。但流速的增加也使得单位质量LNG从管壁外吸收的热量减少,导致流速大的工况中整体温度小于流速小的工况。SCV利用蛇形盘管增加传热面积,使不同流速流体的出口温度都能够满足生产指标。

对比各流速下的传热系数,在达到峰值后呈现波动下降趋势,且波动峰值都处于盘管转弯处,流速越大各峰值越大,主要原因是流速增大使弯管处出现二次流加剧现象,该现象显著削弱了流体边界层,从而引起传热系数的波动变化。综上分析,流速的增加并未影响流体出口的生产指标,在此前提下可以增大LNG入口流速,从而提高SCV的传热性能。

3.4 入口流速改变对实际生产的影响

基于上述理论研究内容,开展实际条件下的SCV运行反馈。对LNG入口流量进行合理的调节,通过中控系统对SCV运行情况实时观察,现场试验工况及运行情况如表8所示。

表8 SCV不同入口流量下的运行情况表

现场试验无法直观看出LNG入口流速对SCV传热效率的影响,但是通过表中数据对比,入口流量越大则气化单位质量LNG所需要的燃料气供应流量越小,可见入口流量的增加可以有效提高燃料气供应的利用率,侧面反映出增加入口流速时传热效率相应提高。

综合现场实际生产情况,单台SCV外输量低于50 t/h时运行经济效益极低,外输量高于180 t/h时跳车概率较高。基于提高设备利用效率同时保证生产安全稳定的原则,建议增加单台SCV入口流量,同时限定单台SCV处理流量介于50~180 t/h,在此流量区间内既保证设备操作安全性,降低跳车风险,同时有效提高传热效率,降低SCV运行成本。

3.5 水浴温度对SCV气化传热的影响

SCV水浴池由SCV燃烧器加热维持温度恒定,水浴温度对SCV换热盘管工作性能的影响直接关系气化生产的稳定,故需要针对不同水浴温度下的SCV气化传热进行研究。SCV水浴温度设计上限为313 K,下限为278 K,现场运行要求水浴温度区间280~310 K,故选择283 K、288 K、293 K、298 K、303 K这5组水浴温度工况进行计算分析,得出不同水浴温度下温度、传热系数计算结果如图17、18所示。

对比图17、18可知,水浴温度越高相同截面处流体温度越高,沿管长前半部分升温较为迅速,到达准临界温度点后升温缓慢,该现象主要原因是LNG气化后热物性变化的剧烈程度减弱,导致换热量趋缓。由传热系数变化可以看出,水浴温度对传热系数的变化有较大影响,除SCV盘管入口段效应影响区外,管壁的传热系数是沿着流动方向先增大到一个峰值后再呈现波动状下降。传热系数峰值出现在流体准临界点温度附近,在该点之前LNG大部分未气化,热物性参数对流体温度并不敏感。随着流体温度高于准临界温度,传热系数出现明显的下降,水浴温度越高下降越迅速。根据温度分布判断该现象是由于水温较高工况引起盘管中流体吸收更多的热量率先到达准临界点,从而引起气化率的提升,随后大量的超临界NG降低了流体的湍流程度,使导热率降低。传热曲线波动是由于盘管弯管处的二次流效应增加流体扰动,使传热系数出现一时的上升趋势。

对比不同水浴温度对SCV的传热性能影响,增大水浴温度对盘管前20 m管长可以提高传热效率,但提升效果并不明显,后续管长内水浴温度越高传热效率下降越明显,综上得出水浴温度的升高对SCV盘管综合换热性能是不利的。

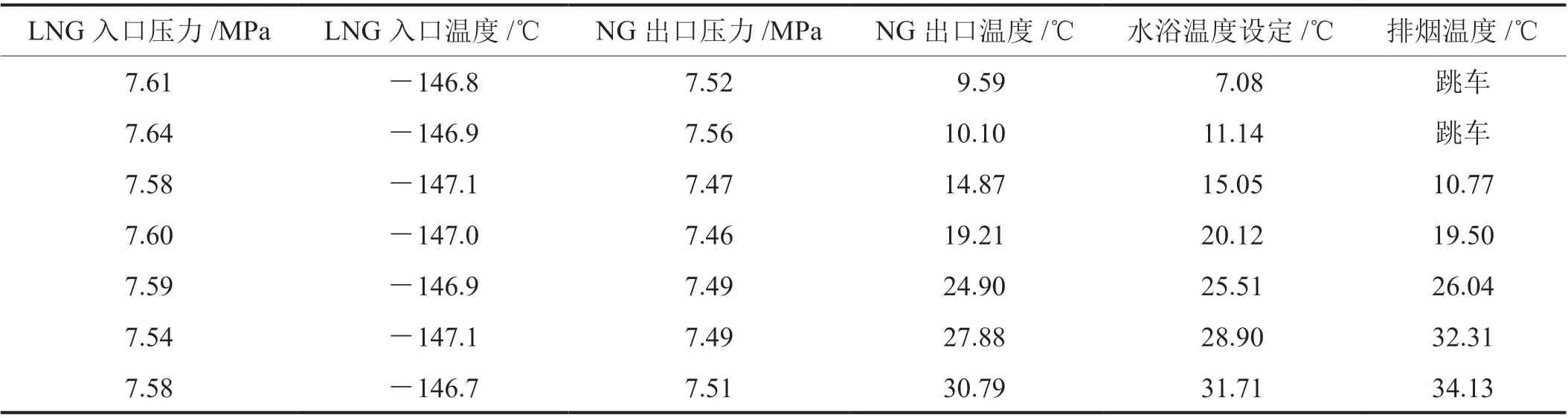

3.6 水浴温度改变对实际生产的影响

基于上述理论研究内容,开展实际条件下的不同水浴温度运行反馈。对水浴温度进行合理的调节,通过中控系统对SCV运行情况实时观察,现场试验工况及现象如表9所示。

表9 SCV不同水浴温度下的运行情况表

表9中排烟温度指烟气在水浴中进行换热后的排出温度,将排烟温度与水浴温度进行比较可以直观得出水浴中热量是否被管内流体完全吸收,从而判定燃料气燃烧热量在LNG气化加热中的吸收情况。由实际运行可知,当水浴温度较低时,SCV引发自动停车机制,原因是系统检测该温度下的水浴温度无法满足LNG气化生产,防止水浴池内出现区域结冰现象。当水浴温度升高时,相应的排烟温度升高,当水浴温度设定高于25 ℃时,排烟温度大于水浴温度,可以看出此时水浴温度越高相应的排烟热损失越大。

综合现场实际生产情况,建议限定单台SCV水浴温度控制区间为15~25 ℃,经实际运行检测,在该区间内可以有效避免设备安全联锁跳车,同时降低排烟的热损失,在合理工况内提高SCV换热盘管传热效率。

4 结论

1)当LNG入口压力接近拟临界压力时,由于热物性的剧烈变化,会引起流体传热系数的大幅波动,强化传热;同样管内流体的局部流体传热系数峰值大小取决于LNG入口压力,越接近准临界点,压力传热系数峰值越大。通过现场运行验证了上述理论,综合实际生产情况,给出SCV入口压力控制在7.2~8.0 MPa区间范围内的建议,适应实际外输条件同时提高气化传热效率。

2)LNG入口速度越大,SCV换热系数越大,换热效果越好,同时低流速工况下会出现流体换热恶化现象,且比较明显。基于现场实际生产条件,建议根据实时外输量要求限制开启最少的SCV台数,增加单台SCV的LNG入口流量,同时限定单台SCV处理流量介于50~180 t/h,提高设备利用率。

3)水浴温度对SCV出口流体的温度影响较大,提高水浴温度会缩短管内流体到达准临界点的时间,但后续换热能力下降迅速,从整体看水浴温度越高,SCV综合传热效率越低。综合实际生产考虑,给出限定单台SCV水浴温度控制区间介于15~25 ℃的建议,保证设备运行安全,同时降低排烟热损失。

——以嘉兴市为例