电热式回转窑理论模型的建立与计算

(1.中铝山东工程技术有限公司,山东 淄博 255052; 2.山东大学机械工程学院,山东 济南 250061; 3.山东畜牧兽医职业学院,山东 潍坊 261071)

氧化铝的生产发展已经有一百多年的历史,其生产方式主要为酸法、碱法、热法与酸碱联合法[1]。我国是世界上最大的氧化铝生产国和消耗国,在2018年,我国氧化铝产量已经约为7 200万t。国内铝土矿产量约1亿t,进口铝土矿约占国内矿石总供应量的42%[2]。目前国家对于大气污染的防治提出了更高的要求,因此氧化铝生产工艺也需要一种更为环保的方式,其中采用热电阻实现对窑体的加热是一种非常环保的方法,具有温度易于控制、不产生废气、绿色环保等优点。

研究回转窑内的传热过程主要是分析窑内温度分布[4]。回转窑内氧化铝的煅烧是一个既有流动传热,又有反应吸热的复杂过程,对于建立合理的回转窑的传热模型来预测窑内温度分布是一种重要的研究方法[5]。1979年,S.H.Tscheng等[6]研究了回转窑内气体与物料料层以及气体与壁面之间的对流换热过程;1981年,J.P.Gorge等[7]研究了回转窑内烟气与回转窑内各表面之间的辐射换热过程;2004年,蒋永中[8]通过对外热式电加热回转窑的分析,用辐射传热理论,建立了外热式回转窑的传热模型;2011年,高传峰等[9]建立了氧化铝内热式回转窑的传热模型,并采用四阶Runge-Kutta方法求解其传热模型;2017年,车凯[10]研究了水泥回转窑的传热过程,建立了水泥回转窑的一维传热模型,并采用MATLAB编程进行求解。以上研究大多分析的是内热式回转窑的传热过程,主要是通过炉筒内布置燃烧器实现对物料的加热,虽有学者研究了电热式回转窑的传热过程,但未能进行系统性的分析。

本系统性地研究了电热式回转窑的整体传热过程,窑内物料为散体氧化铝物料,工艺气体为氮气,通过传热分析建立了合理的传热模型,为研究电热式回转窑中物料、气体的温度分布提供了一种方法。

1 电热式回转窑的结构及物料运动状态

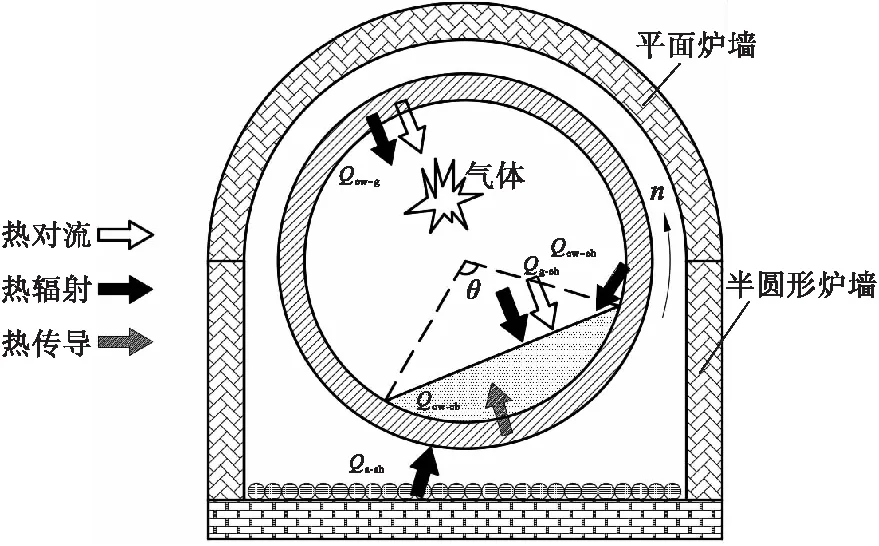

氧化铝在窑内实际的流动状态是一个非常复杂的过程,窑体倾斜一定角度,物料依靠自身的重力从物料入口移动至物料出口处,图1为氧化铝回转窑的理想流动状态,为便于理论模型的建立,将物料的流动状态做如下简化。主体部分主要包括炉墙、炉膛、炉筒和热电阻,热电阻布置在炉膛底部,实现对炉筒的加热。

图1 电热式回转窑结构示意图

2 电热式回转窑的整体换热过程

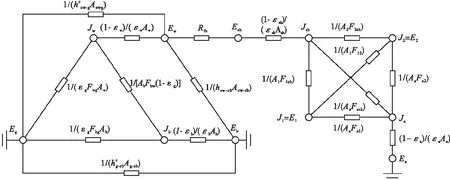

首先将整个回转窑的传热过程分为炉膛内的传热、炉筒壁面的传热以及炉筒内的传热过程。炉膛内温度较高,高温工况下,传热以热辐射为主[11],因此忽略炉膛内的对流换热,只考虑炉膛内的辐射换热过程;炉筒壁面的传热为稳态的热传导过程;炉筒内的传热过程主要包括对流换热、辐射换热以及被氧化铝物料覆盖的炉筒内壁与物料的综合换热。整体的换热截面图以及整体换热网络图如图2和图3所示。

图2 电热式回转窑截面传热示意图

图3 电热式回转窑整体换热网络图

为保证理论模型能在现有理论上进行建立,首先对电热式回转窑作如下假设:①回转窑为稳态运行状态;②假设截面内各表面周向温度分布均匀;③各表面以及气体均为灰体;④炉墙为绝热面;⑤忽略炉膛内气体的辐射以及对流换热。

3 传热模型的建立

3.1 炉膛内传热模型的建立

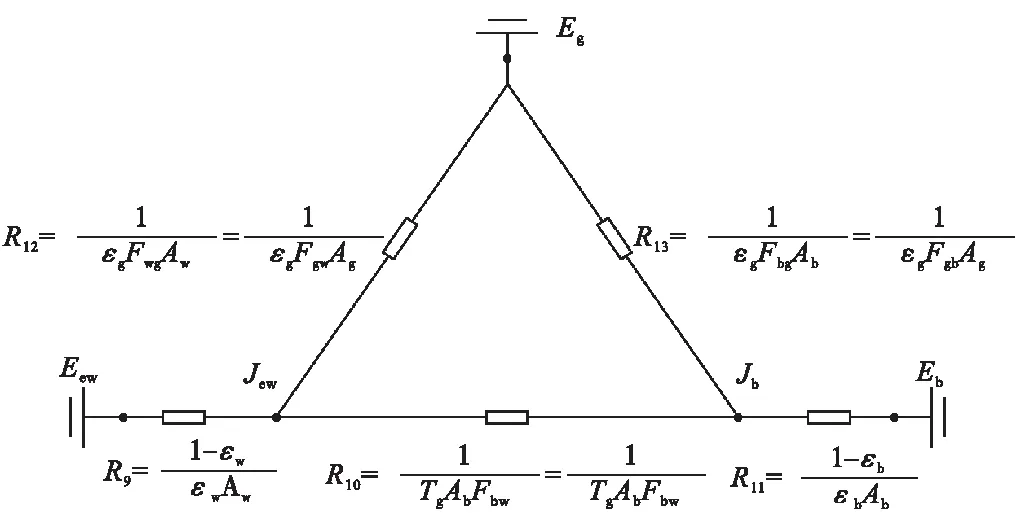

炉膛内由于温度较高,因此主要的传热方式为热辐射传热。根据传热学中的内容,炉膛内的辐射换热网络图如图4所示。

图4 炉膛内的辐射换热网络图[8]

假设总的辐射热阻为Rfs,则炉筒外壁面温度的计算如式(1)所示。

(1)

式中:Tsh为炉筒外壁面温度,K;Ta为电热阻表面的温度,K;σ为黑体辐射常数,W/(m2·K4);q为热流密度,W/m。

3.2 炉筒壁热传导模型的建立

炉筒的换热过程是一个稳态的径向传热过程,根据圆筒壁导热的相关知识,得到单位长度上的导热热流计算公式如下所示。

(2)

式中:Tw为炉筒内壁面温度,K;Rin为炉筒内半径,m;Rout为炉筒外半径,m;λ为筒壁的导热系数,W/(m·K)。

3.3 炉筒内传热模型的建立

回转窑炉筒内的传热过程主要包括对流换热、辐射换热以及被氧化铝物料覆盖的炉筒内壁与物料的综合换热,电热式回转窑内的传热过程与内热式回转窑的传热过程类似,大量学者已经对此进行了研究,具体传热过程如图5所示。

图5 炉筒内的换热过程

(3)

(4)

物料相的控制方程如(5)所示。

(5)

3.3.1 炉筒内对流换热过程

对流换热是指温度不同的各部分流体之间发生相对运动所引起的热量传递方式,炉筒内的对流换热过程主要包括炉筒内壁与气体间的对流换热以及气体与氧化铝物料间的对流换热过程。本文采用S.H.Tscheng的研究成果[6],其换热系数数学表达式如下所示。

(6)

(7)

(8)

(9)

3.3.2 炉筒内辐射换热过程

窑内的辐射换热过程主要包括未被氧化铝物料覆盖的壁面与气体的辐射换热,未被氧化铝物料覆盖的壁面与氧化铝物料的辐射换热以及气体与氧化铝物料的辐射换热过程,窑内的辐射换热网络图如图6所示[13]:

图6 辐射换热网络图

其辐射换热系数的表达式如下所示:

(10)

(11)

(12)

相应的辐射换热量如下所示。

(13)

(14)

(15)

3.3.3 被物料覆盖的炉筒壁面与物料的传热过程

物料与炉筒壁面之间的换热过程较为复杂,本文采用S.H.Tscheng和A.P.Watkinson提出的换热系数公式,表达式如(16)所示[6]。

(16)

式中:hcw-cb为被物料覆盖壁面与物料间的综合换热系数,W/(m2·K),λb为物料的导热系数,W/(m·K);αb为物料的热扩散系数,m2/s;ω为炉筒角速度,rad/s;θ是中心角,rad。

根据以上对电热式回转窑炉筒内的传热过程的分析,将相应的系换热数代入到控制方程中,可描述为以下形式,气体相的控制方程如式(17)所示。

(17)

物料相的控制方程如式(18)所示。

(18)

4 传热模型的计算与分析

经过对电热式回转窑内的传热分析,完成了理论模型的建立,以下将对模型的计算过程进行分析。

(1)在回转窑的工艺计算中,通过热量核算完成了电热阻功率的计算,并计算出了功率密度,在已知电热阻表面温度的情况下,根据公式可以计算出炉筒的外壁温度;

(2)根据稳态的径向热传导公式,可以简便地计算出炉筒的内壁温;

(3)对于炉筒内的微分方程组,采用四阶Runge-Kutta进行迭代计算。首先要测量出物料入口温度和气体出口的温度,将其作为迭代的初始条件,采用MATLAB编程进行数值计算,最终得出炉筒内外壁面、气体和物料的温升曲线,回转窑的设计参数如表1所示。

表1 电热式回转窑设计参数

通过MATLAB编程计算出的筒体内外壁、气体和物料的温升曲线图如图7所示,从温度分布上可以看出,物料温升较快,气体温升相对较慢,因此物料刚进入窑内时,热量由气体传递至物料,随着物料温度的不断升高,当物料温度超过气体温度后,热量则由物料传至气体,因此窑内存在反传热的过程。通过理论计算结果可知,炉筒内的物料温度在较短时间内就可以达到焙烧的工艺要求,且温度比较稳定,未出现温度下降的情况。

图7 炉筒、物料、气体的温升曲线图

5 结 论

(1)本篇论文系统地研究了电热式回转窑的传热过程,分析了炉膛、炉筒壁面以及炉筒内的换热过程,绘制了电热式回转窑的整体的换热网络图,建立了电热式回转窑整体的传热理论模型,通过MATLAB编写程序,采用四阶Runge-Kutta法进行了求解,得出了炉筒、气体和物料的温升曲线。

(2)回转窑内的传热过程较为复杂,理论计算结果表明,电热式回转窑炉筒内的温度分布在短时间内就可以达到相对稳定的状态,且未出现温度下降的情况,与内热式回转窑相比,电热式回转窑的传热效率高,热稳定性好。