石墨烯复合绝缘结构的轮毂电机定子散热能力研究

陶大军,潘博,戈宝军,王立坤,候鹏,徐骁

(哈尔滨理工大学 电气与电子工程学院,哈尔滨 150080)

0 引 言

轮毂电机驱动系统是将电机安装在汽车轮毂内部,输出转矩直接传输到车轮,全部或部分舍弃传统的复杂传动装置,极大简化了汽车结构,提升了驱动系统的动力传动效率。由于电动汽车运行工况较为复杂,轮毂内空间有限,内部散热困难,电机温升严重。温度过高会影响电机的正常运行,影响电机的使用寿命。因此提高电机的散热能力对轮毂电机的整体运行尤为重要。

随着科技水平的进步,众多学者为电机的冷却散热技术积累了丰富的经验。陈杰等[1]对电机水冷结构的导热热阻对其散热性的影响进行分析,并提出在电机定子与水套之间填充导热硅脂以减小接触热阻的优化方案;王晓远等[2]根据外转子式轮毂电机的结构,建立了油内冷冷却方式的轮毂电机模型,计算并得到了不同冷却方式下轮毂电机各部件的温度场分布;佟文明等[3]采用有限公式法,在建立有限公式法温度场数学模型的基础上,分别研究了冷却水温、冷却水流速与电机温升分布的规律。

从上述文献可以看出目前解决电机温升问题的主要方法还是通过在定子与水套之间填充导热材料或增加冷却水道,这些方法都会增大电机的体积。轮毂电机内部空间有限,水道的添加也为轮毂电机的设计增加了难度。因此本文以电机绝缘材料为研究点,在不改变电机结构的前提下,增大电机绝缘的导热性能以提高轮毂电机的散热能力。

电机绝缘材料中,环氧树脂因其粘结力较好,机电性能优异等特点而被广泛使用[4]。但环氧树脂是热的不良导体,导热系数一般为0.2 W/(m·K),导致电机绕组处的热量无法及时传递,这就需要各种导热填料来提升其导热系数。传统的绝缘导热填料可选择BN、SiC、Al2O3等[5-7]。然而传统的绝缘填料在实际操作中需要填充超过50%才能达到较好的导热性能[8]。

石墨烯作为导热填料能够有效的提高复合材料的导热性能,但是同时也提高了其导电性能,将其直接作为填料使用,无法满足电机的绝缘要求。姚华[8]等通过在石墨烯片层表面构建纳米绝缘层,制备了氧化铝@石墨烯/环氧树脂绝缘导热复合材料,使其在较低填充量下就能有效提升聚合物的热导率,同时保持复合材料的电气绝缘特性。

本文以75 kW外转子轮毂电机为例,建立三维温度场有限元分析模型,对额定工况下普通绝缘以及氧化铝@石墨烯/环氧树脂绝缘材料定子处进行温度场分析,验证了该复合材料对提高轮毂电机定子散热能力的有效性与实用性。

1 轮毂电机物理模型的建立与热源损耗计算

1.1 电机物理模型建立及具体参数

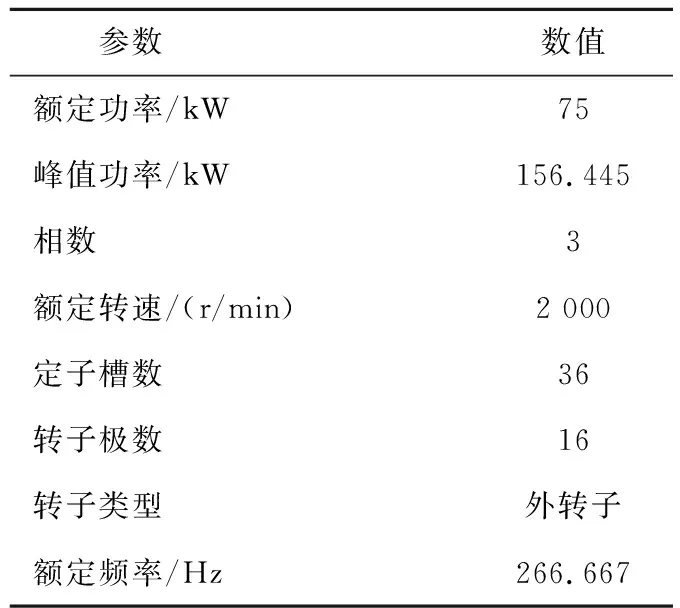

以一台75 kW、2 000 r/min的车用永磁同步轮毂电机为例,电机的具体参数如表1所示。

表1 电机主要参数

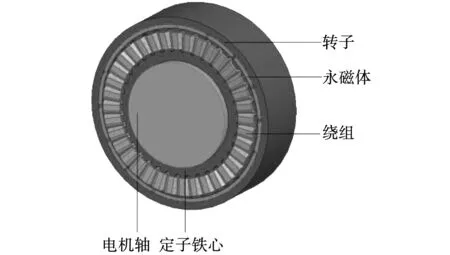

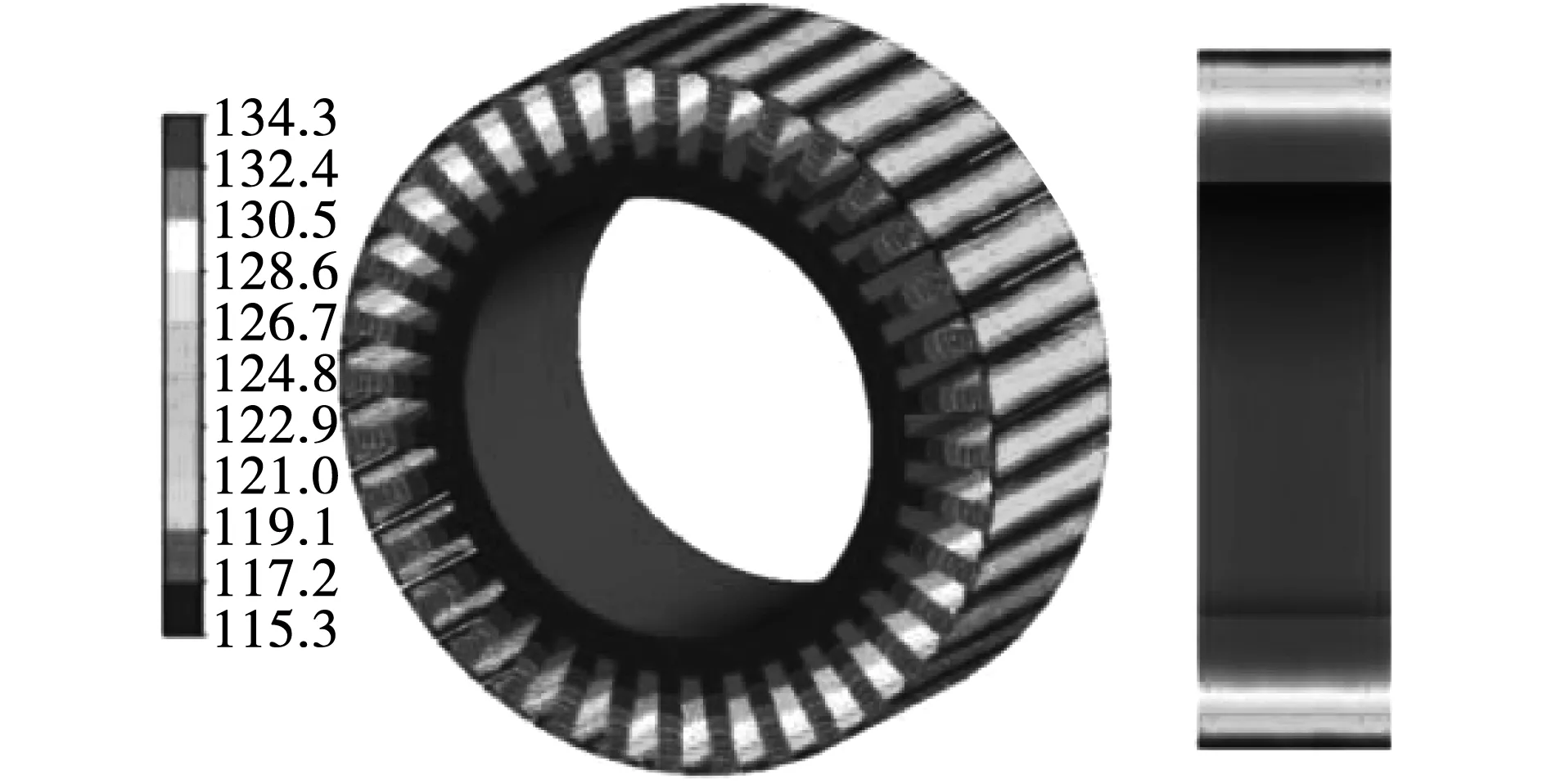

根据表1的设计参数建立物理模型,轮毂电机的三维模型示意图如图1所示。

图1 电机三维视图Fig.1 3D view of motor

1.2 电机损耗及生热率的计算

轮毂电机的运行过程中会产生大量的热,其热源就是来自电机运行中所产生的损耗。因此损耗的计算对于轮毂电机温度场的分析起着至关重要的作用,也是改善电机效率的基础和关键。轮毂电机工作过程中损耗共分为以下4类:导体中的电阻损耗、永磁体的涡流损耗、定转子铁心损耗及机械损耗。这些损耗会随着电机转速、电流及电流谐波成分、频率等的不同而不同。热源损耗公式[9]为

PZ=PCu+PFe+Pme+Pm。

(1)

式中:PZ为电机总损耗;PCu为导体电阻铜耗;PFe为定转子铁心损耗;Pme为机械损耗;Pm为永磁体涡流损耗。其中定转子铁心损耗包括磁滞损耗、涡流损耗、额外损耗,公式[10]为

PFe=Ph+Pc+Pe。

(2)

式中:PFe为单位重量的铁心损耗;Ph为单位重量的磁滞损耗;Pc为单位重量的额外损耗;Pe为单位重量的涡流损耗。

目前大量的文献提出了许多不同的计算模型[11-14],本文选取了Bertotti铁耗分离模型,即

(3)

式中:PV为单位重量的总铁心损耗;Kh为磁滞系数;Kc为额外损耗系数;Ke为涡流损耗系数;f为磁通密度的交变频率;Bmax为磁密峰值。

铜耗是电机主要热源之一,其损耗为定子绕组中电流产生的电阻损耗。影响铜损耗的原因主要是负载电流和绕组电阻。计算铜耗公式为

(4)

式中:PCu为铜耗;m为电机相数;Iave为每相电流的有效值;R为定子交流相电阻,在计算电阻时,采用迭代计算方法,综合考虑温度对电阻的影响,以增强计算准确性。

在计算永磁体涡流损耗时,假设每一块永磁体尺寸大小相等并且各相同性,电导率磁导率为定值,不受温度或磁场等因素影响。永磁体涡流损耗公式[10]为

(5)

式中:V为涡流损耗空间积分区域;σ为永磁体电导率;E为电场强度;Jw为涡流密度。

电机运行中的机械损耗对大型电机的工作效率以及性能有较大的影响,目前想要精准的计算机械损耗是比较困难的。轮毂电机属于中小型电机,在研究温度场方面,一般不考虑其机械损耗或按照总功率的1%~2%选取;由于转子是同步于定子磁动势旋转的,一般在永磁同步电机中都默认转子的铁心损耗是可以忽略不计的。因此所研究的轮毂电机忽略了转子的铁心损耗。

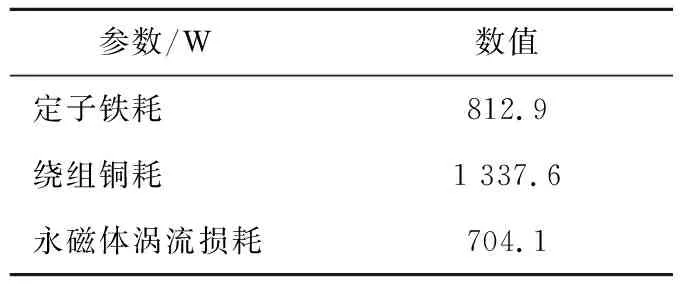

根据电机的设计要求,在额定转速2 000 r/min的情况下,通过二维有限元计算得到电机定子铁心损耗、绕组铜损耗以及永磁体涡流损耗的平均值,如表2所示。

表2 电机各部分损耗平均值

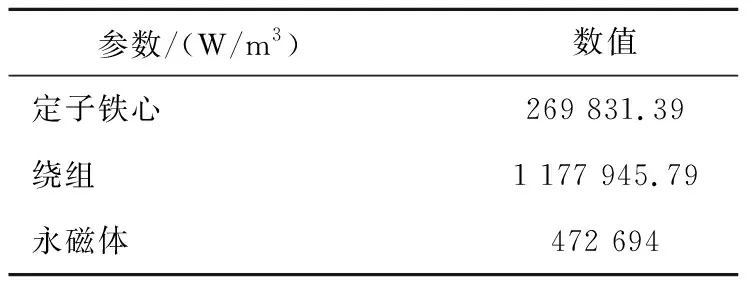

生热率是研究温度场仿真中的关键参数,指的是电机单位体积内,各部分损耗在电机稳定状态下,该部分体积所生成的热量。根据计算出电机各部分的损耗,可以计算出电机各个部分的生热率。由生热率的定义,得知生热率Q的计算公式[15]为

(6)

式中:P为电机该部分产生的损耗;V为该损耗所对应部分的有效体积。根据式(6)计算出轮毂电机主要部分的生热率如表3所示。

表3 电机主要部分生热率

2 模型简化及自然冷却下温度场计算

2.1 物理模型的等效简化

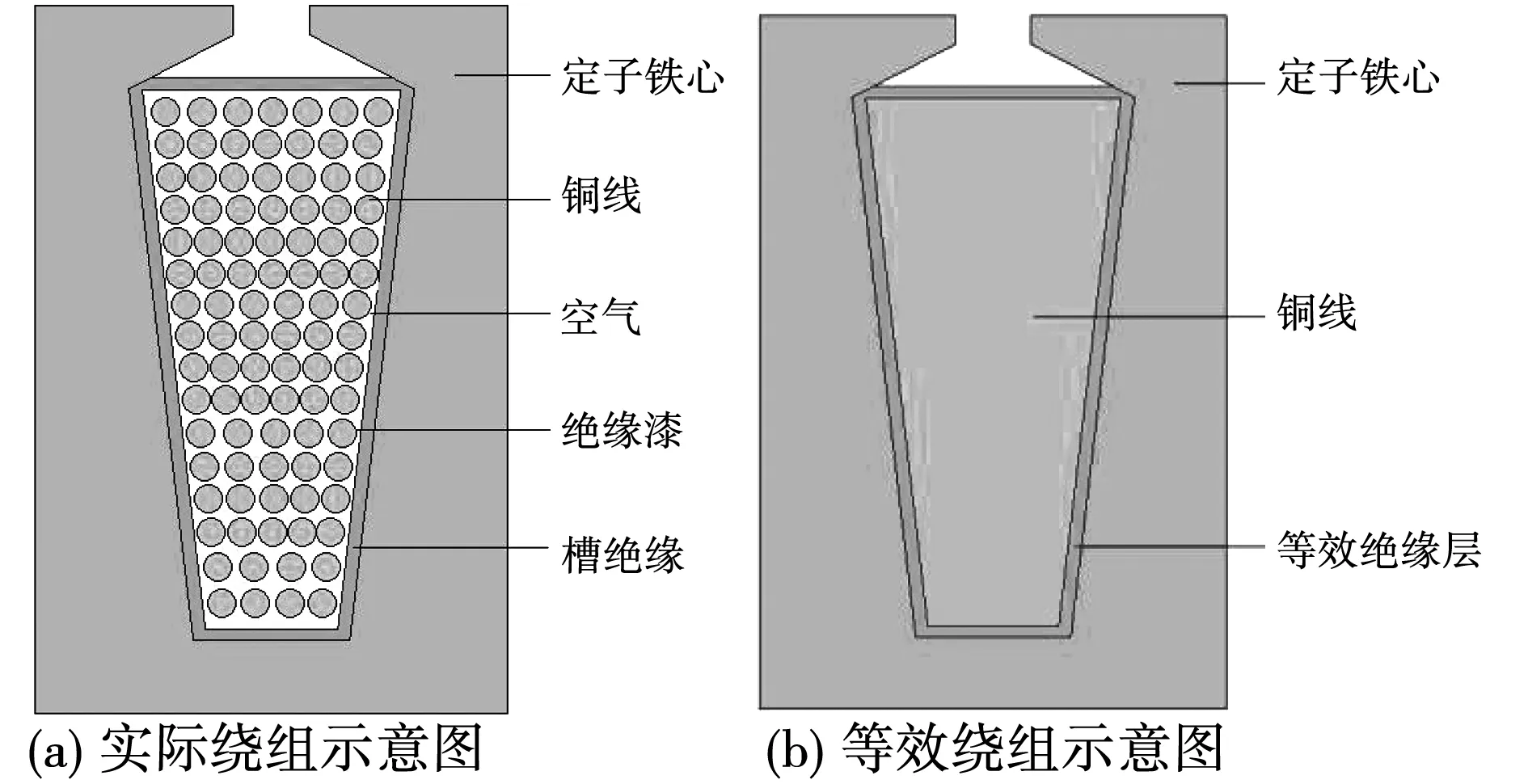

剖分精确度对于温度场有限元计算是至关重要的,其直接影响最后计算结果的准确性。相对于电机其他部分,定子绕组端部结构繁杂,剖分扭曲度较大。定子槽内绕组在热量传递的过程中,分别有铜线、槽绝缘材料、绝缘漆、空气等导热系数和体积相差极大的导热材料,且导热材料受空气、浸渍情况、端部形态等因素影响。模型结构复杂不仅增加了建模的难度,同时也增大了整体剖分网格扭曲度,造成温度场计算结果无法收敛。定子绕组的等效原则是把槽内导体等效为均匀铜条,将定子槽内各绝缘以及空气等效为绝缘实体,端部绕组以平均半匝长做平直化处理。实际绕组图与等效绕组图如图2所示。

图2 绕组示意图Fig.2 Winding diagram

绝缘层等效导热系数λins-eff计算式为[16]

(7)

式中:δ3为槽绝缘厚度、δ4为导线绝缘漆厚度;λ3为槽绝缘导热系数、λ4为导线绝缘漆导热系数。

2.2 温度场求解模型

本设计所研究的是径向磁场永磁轮毂电机,在分析温度场时,为了易于仿真分析,简化计算模型,对三维耦合模型做出如下假设:

1)计算轮毂电机流体域时,采用Laminar模型;

2)忽略重力以及浮力对轮毂电机内部流体流动状态的影响;

3)将实际端部绕组用等效绕组替代;

4)仿真中存在的流固耦合交界面都假设为无滑移边界。

根据传热理论,三维稳态传热方程包括各种异性介质和稳态热源,但是不包括时间项积分,稳态笛卡尔坐标下电机稳态温度场表达式为[17]:

(8)

式中:T为电机稳态下的温度,T0为外部环境温度;λx、λy、λz分别为x轴y轴、z轴的导热系数分量;Q为电机内所有发热源密度的总和;S2为第二类传导散热边界条件;S3为第三类对热换流边界条件;n为各边界面法方向向量;λn为边界导热系数在法方向分量;ξ为电机表面散热系数。

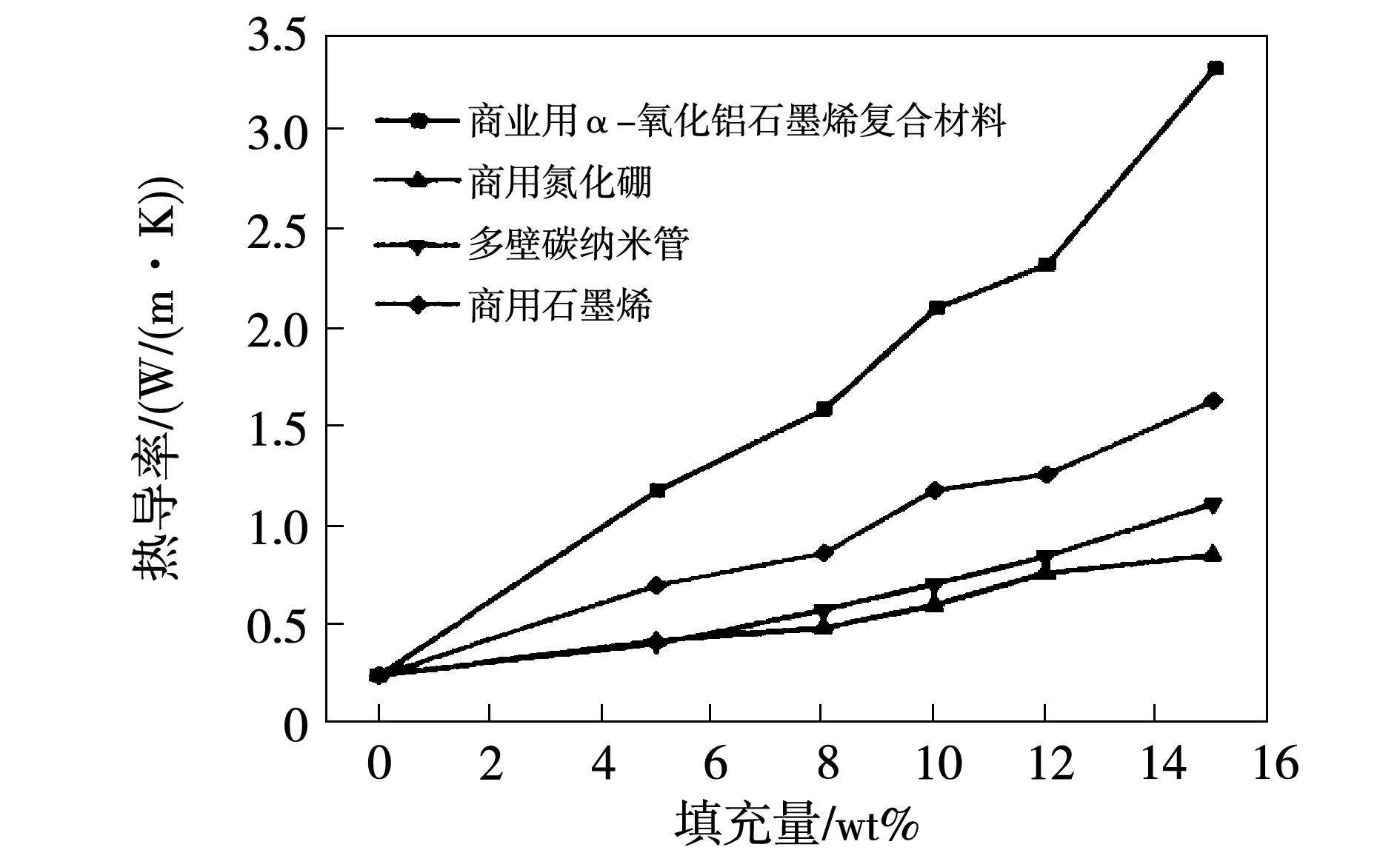

2.3 材料热参数

为了分析轮毂电机温度场,需要确定电机内各部分结构材料的具体属性,其中主要包括材料的密度、比热容以及导热系数。电机各部分材料属性如表4所示。

表4 电机内各部分材料物理属性

影响电机热对流换热系数的因素有很多,其中包括物体的形状、流体的物理特性、对流物体的温差以及流体的流速等。流体的流速越快,对流换热系数也越大。想要准确的计算对流表面的换热系数是比较困难的,因此采用下面经验公式[18]。

1)外转子表面散热系数。

转子外表面和空气之间存在热交换,在轮毂电机运转工作时,外部的空气也会旋转。外转子表面散热系数的计算公式为:

(9)

(10)

式中:βw为外转子表面散热系数,单位为W/(m·℃);vz为转子表面线速度,单位为m/s;n为电机额定转速,单位为r/min;Rw为转子外径,单位为m。

2)径向气隙表面热对流系数。

电机运行转动时,外转子内侧和定子外侧之间的气隙会存在对流换热。这就涉及到了旋转机械中的空气对流换热,解决此类问题,一般应在模型之中建立空气域,但是此方法极大的增加了温度场的计算难度。为了便于计算,在保证准确度的前提下,采用等效热对流系数等效代替气隙中流动的空气。假设用空气稳态场对流传热来模拟电机内流动空气的对流散热,气隙间表面热对流系数的计算公式可以表示为

(11)

式中vδ为气隙空气平均速度,一般vδ=0.5vs。

2.4 自然冷却下温度场分析

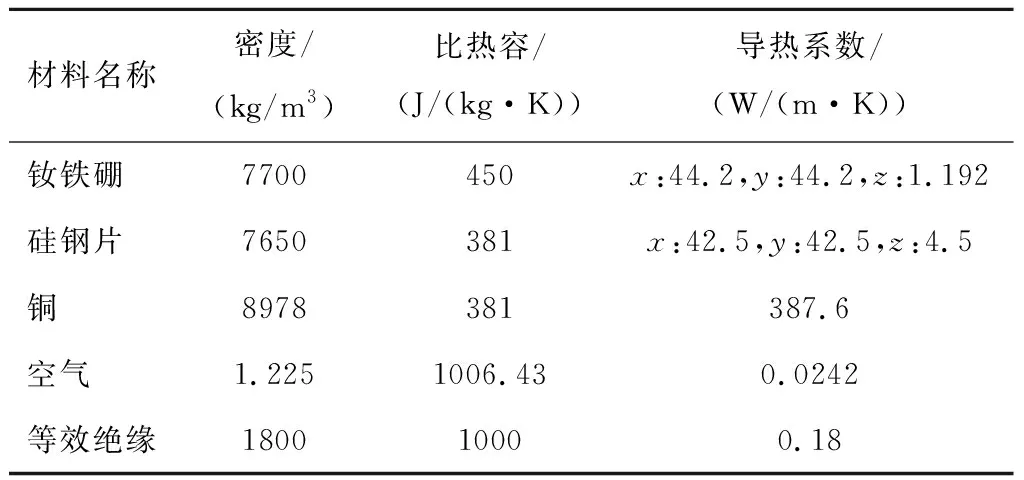

为了保证仿真计算的准确性,采用适当的网格剖分模式,将电机三维模型进行合理剖分,使整体模型的扭曲度低于0.8。忽略重力,环境温度设置为25 ℃,对电机进行温度场仿真。自然冷却下轮毂电机整机及截面稳态温度分布云图如图3所示。

图3 自然冷却下轮毂电机整体及截面温度分布云图Fig.3 Temperature distribution nephogram of hub motor under natural cooling

自然冷却下轮毂电机各部分最高温度如表5所示。

表5 自然冷却下电机各部分最高温度

根据图3自然冷却下电机各部分温度场云图可以看出,电机绕组为整个电机中发热量最大的部分。绕组部分最高温度达到了157.27 ℃,最高温度位于槽内绕组中间位置,绕组端部温度最低。根据表4中材料的导热系数可知,绕组绝缘的导热系数远远小于其他固体材料,隔热效果比较好,槽内绕组铜所产生的热量很难通过绝缘传递,因此槽内绕组的温度较高;在电机工作时,因转子运动而产生的空气流动会带走绕组部分热量,因此端部温度较低。

定子铁心最高温度为147.56 ℃,位于定子绕组槽中间部分,最低温度位于定子齿尖部分。由于绕组产生的热量很高,导致定子绕组槽中间部分温度较高。定子齿尖处于空气流速较快的部分,能够与空气进行较强的热交换,因此该部分温度比定子轭部分的温度要低。

永磁体的最高温度达到了52.81 ℃,外圆中心位置温度较高,内圆以及两侧端面温度较低。这是由于外圆紧贴转子,转子铁心因铁耗也会产生热量,两侧端面处于气隙,空气流速较快,能够与空气进行热交换带走热量,因此两侧端面温度要比外圆中心位置低;而内圆紧邻气隙,同理也能够与空气进行热交换,带走热量,因此温度低于外圆。永磁体整体温度相对其他部分较低。

根据图3自然冷却下轮毂电机温度场仿真结果,可以指导轮毂电机绝缘等级的选择。轮毂电机选择采用H级绝缘,H级绝缘最高允许温度为180 ℃,性能参考温度为145 ℃。表5中绝缘最高温度达到了154.89 ℃,虽然没有超过H级绝缘所允许的最高温度,但是已经超过了其性能参考温度,高温会导致绝缘材料性能变差,严重影响电机的正常运作,因此自然冷却无法满足该电机正常工作要求。

3 石墨烯复合材料对轮毂电机定子散热的影响

由图3所示,绕组和绝缘的部分整体发热最为严重。绕组铜发热量较大,绝缘材料的导热性较差,无法及时的将绕组产生的热量传导到定子。因此采用了一种新型绝缘导热环氧树脂复合材料,既提高了绝缘材料的导热系数,同时材料也保持绝缘,不会对电机的电磁性能产生影响。

3.1 氧化铝@石墨烯/环氧树脂复合材料

绝缘在整个电机中起着极为重要的作用,电机的寿命主要也取决于绝缘材料的寿命。电机绝缘材料中,环氧树脂因其粘结力较好,机电性能优异等特点而被广泛使用。但环氧树脂是热的不良导体,导热系数一般为0.2 W/(m·K)。这严重影响了电机绕组的散热,导致绕组发热严重。电机长期工作在高温环境下,可能会导致绝缘融化失效,定转子受热变形,电机运行精确度降低,严重影响电机的使用寿命。

大部分聚合物材料都不具有较好的导热性能,因此在实际应用中需要添加其他导热系数较高的填料提高其导热性能。Al2O3、BN等材料具有较高的导热系数,不仅能够提高复合材料的导热性能,同时还可以保持复合材料的绝缘特性。但是,在实际操作中需要填充超过50wt%才能达到较好的导热性能。

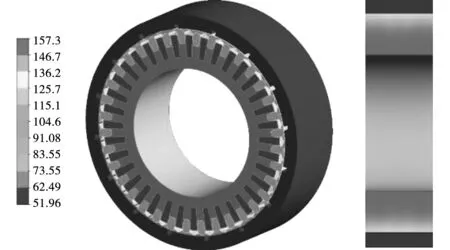

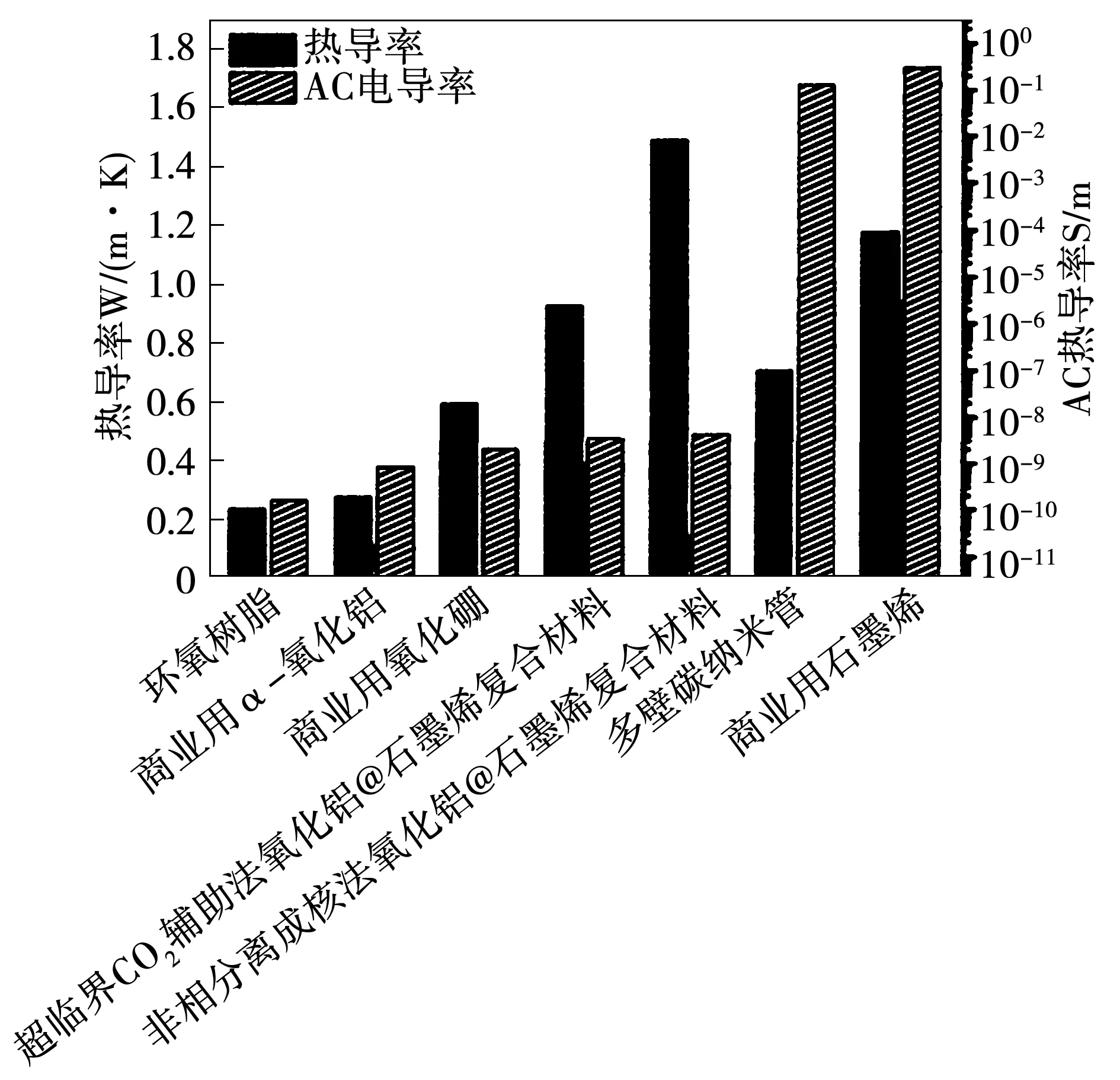

石墨烯是一种单层碳原子以六圆环堆积而成的二维片状纳米粉体材料,每个碳原子之间通过sp2杂化结构相互连接[19],这种结构使石墨烯具有极好的导热性能。石墨烯与市面流通的商业填料导热性能对比图如图4[8]所示。

图4 环氧树脂复合材料热导率随填料含量的变化Fig.4 Change of thermal conductivity of epoxy resin composites with filler content

从图4中各种填料的对比,不难发现在填充量较少及相同的条件下,石墨烯的导热性能要明显优于多壁碳纳米管、BN这两种材料。同时将石墨烯作为填料所制成的复合材料获得了比石墨烯更高的导热性能。

然而电机中所使用的绝缘材料,不仅要具备较高的导热性能,同时还要保证电气绝缘性能。石墨烯虽然具有优良的导热性能,但是同时也具有较高的导电性能,将其直接作为填料使用,无法满足电机的绝缘要求。为了利用石墨烯优良的导热性能去研制导热系数高且电气绝缘的聚合物,姚华等[8]通过在石墨烯片层表面构建纳米绝缘层,制备了氧化铝@石墨烯/环氧树脂绝缘导热复合材料,并在填料填充量为12wt%的条件下,将其与其他环氧树脂复合材料的导热以及绝缘性能进行对比,对比图如图5[8]所示。

由图5可知,α-氧化铝以及氮化硼在12wt%的填充量下绝缘性能优良,但是热导率并没有得到有效的提升,氧化铝作为填料时的热导率为0.28 W/(m·K),氮化硼作为填料时,导热率略高于氧化铝,但是对热导率的提升也没有达到预期要求,仅为0.60 W/(m·K);多壁碳纳米管以及商用石墨烯复合材料导热性能得到了很大的提升,分别达到了0.71 W/(m·K)和1.18 W/(m·K)。但是在填充量12wt%时,复合材料整体已经呈现导电的状态。这种材料会影响电机的电磁性能,发生短路情况有可能引起三相感应电动势和感应磁动势不平衡,严重情况下还可能导致短路的两相电流迅速升高,烧毁电机;与环氧树脂相比,超临界CO2辅助法以及非相分离成核法所制备的石墨烯复合材料能够有效提升材料的导热性能,两种材料的热导率分别为0.93 W/(m·K)以及1.49 W/(m·K),同时也保证了材料的电气绝缘性能。

图5 不同填料填充环氧树脂热导率和100 Hz时电导率的比较(填料填充量为12wt%)Fig.5 Comparison of thermal conductivity and electrical conductivity of epoxy resin filled with different fillers at 100 Hz(12wt% filler content)

根据对以上材料导热性能以及绝缘性的比对,选用了非相分离成核法所制备的氧化铝@石墨烯/环氧树脂复合材料作为电机的绝缘材料。

3.2 氧化铝@石墨烯/环氧树脂对轮毂电机定子铁心散热影响

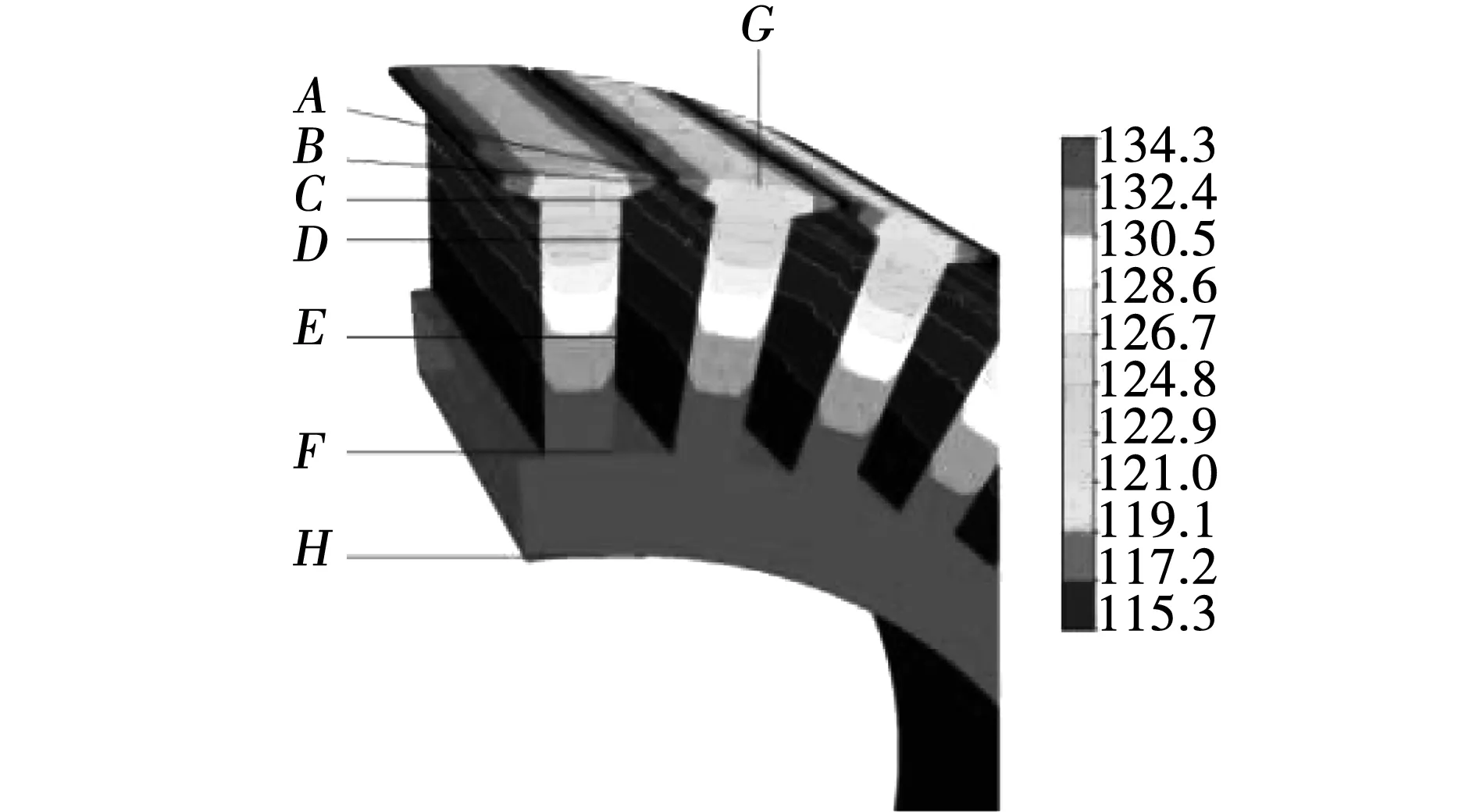

根据式(7)计算出等效绝缘层的导热系数,对电机进行温度场仿真。忽略重力,环境温度设置为25 ℃,对模型进行有限元计算,定子铁心温度分布云图如图6所示。

图6 定子铁心整体及截面温度场分布云图Fig.6 Temperature field distribution nephogram of stator core as a whole and cross section

图6中使用氧化铝@石墨烯/环氧树脂复合材料作为绝缘后的定子铁心最高温度为134.29 ℃,与自然冷却相比下降了13.27 ℃,冷却效果十分显著。

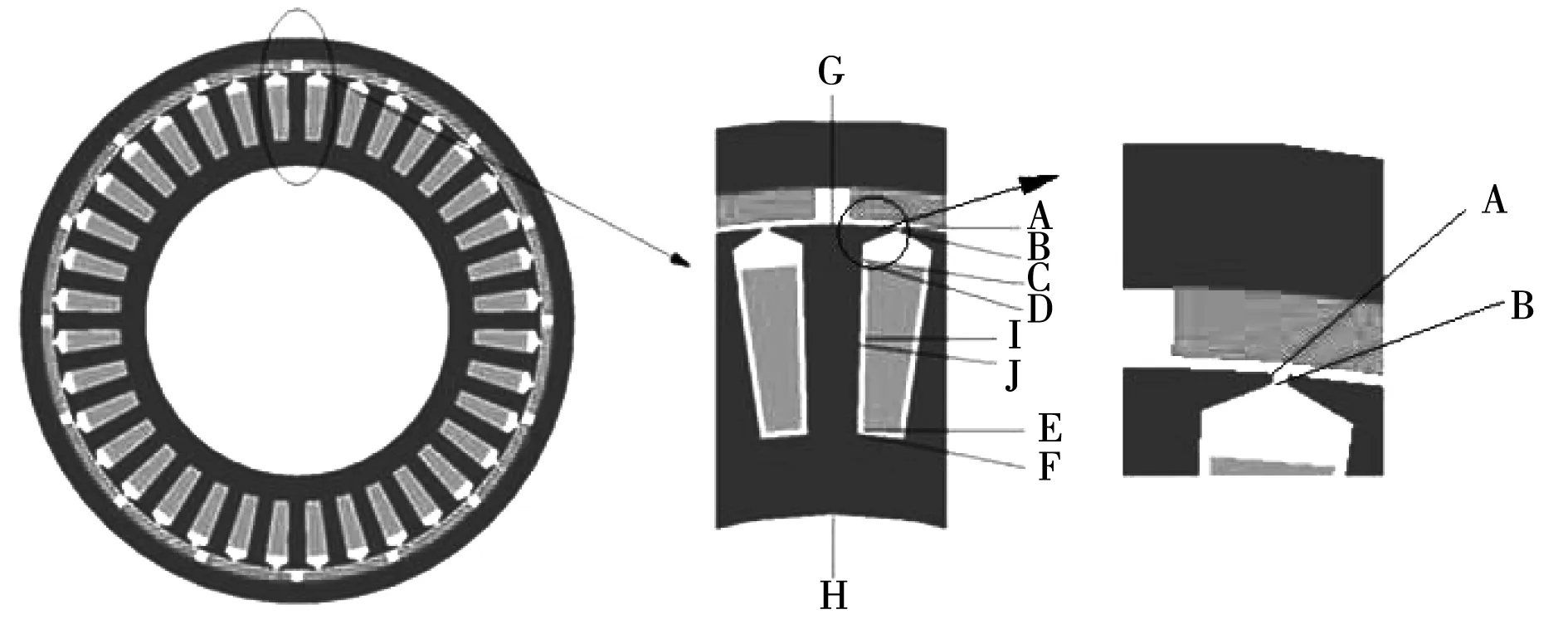

为了更好的分析轮毂电机定子铁心的散热情况,在定子齿、定子齿尖、定子槽以及定子轭取了若干特征点分析电机轴向温度分布,各点位置分布图如图7所示。

图7 电机取特征点示意图Fig.7 Schematic diagram of motor characteristic points

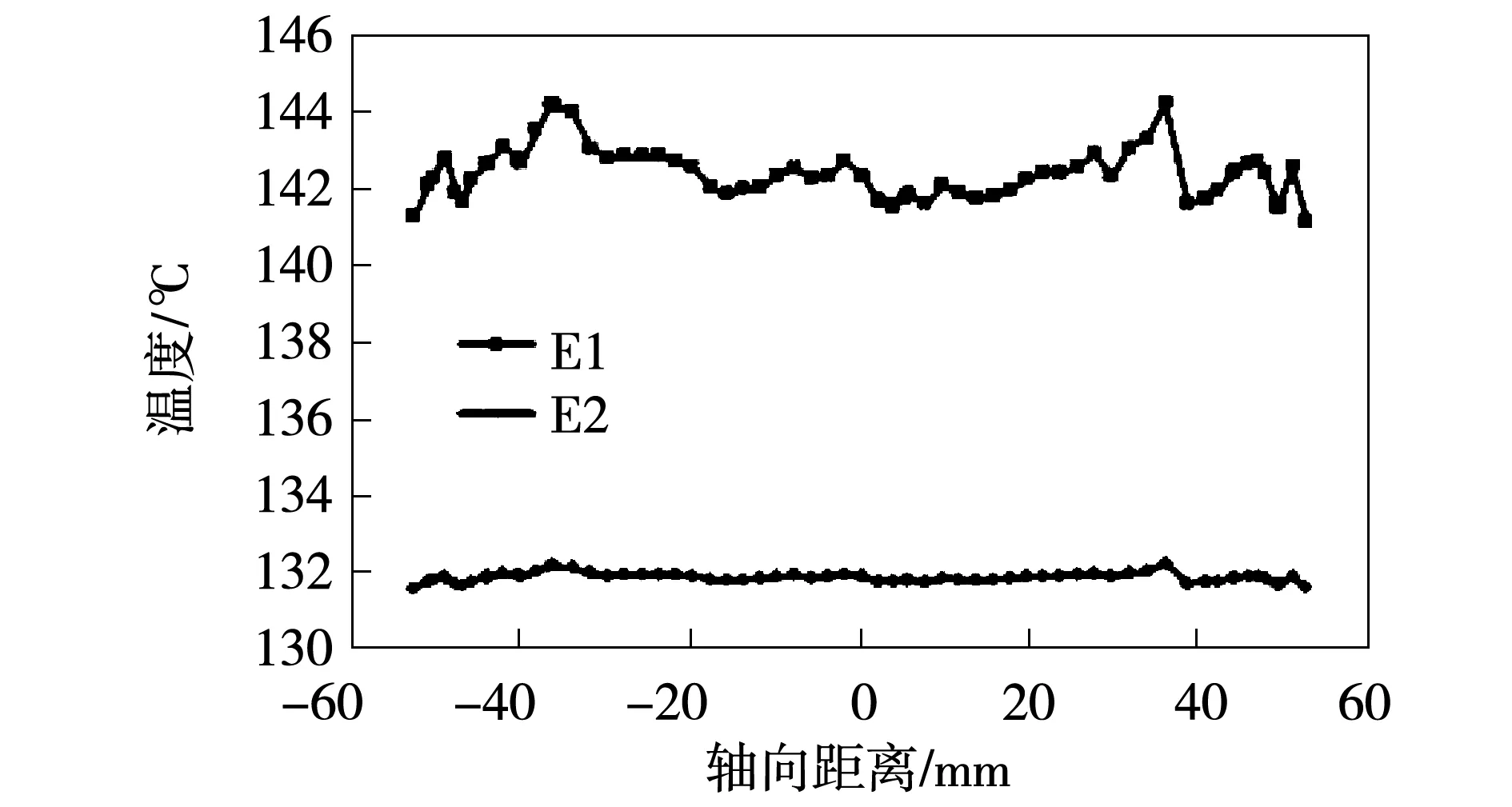

定子齿尖部分能够与空气进行热交换,温度较低,因此取A点和B点;定子槽处温度较高并且分布较为复杂,因此在顶端、中央以及底端共取4个点,分别为C、D、E点以及F点;定子铁心取外圆以及内圆两个点,即G点和H点。使用石墨烯复合材料时,电机定子铁心内各点温度分布云图如图8所示。

图8 定子铁心内各点温度分布云图Fig.8 Temperature distribution nephogram of each point in stator core

使用原绝缘材料以及石墨烯复合材料下电机定子铁心内各点最高温度值以及温度差如表6所示。

表6 两种条件各点最高温度

根据图8以及表6可以观察到,相对于原绝缘材料,使用氧化铝@石墨烯/环氧树脂复合材料后,定子铁心各个部分都有不同程度的降低,所有观察点中温度最高降低了11.97 ℃。由定子铁心温度分布云图能够明显看出使用石墨烯复合材料后定子铁心各处温度分布更加均匀,有效的降低了定子铁心的温升。为了进一步分析该石墨烯复合材料对定子铁心的散热效果,将定子铁心中各观察点原绝缘材料以及石墨烯复合材料的轴向温度分布进行对比,其中发热最严重的E点轴向温度对比图如图9所示。

图9 两种条件下E点轴向温度分布对比图Fig.9 Comparison of axial temperature distribution at E point under two conditions

E点位于定子槽中部,该位置紧邻绕组发热最严重的部分,更换绝缘材料后,等效绝缘层导热系数增大,热量传递效果得到了提升,最高温度与自然冷却相比下降了11.97 ℃,冷却效果显著。根据图9两者轴向距离温度对比图也可以发现,更换绝缘材料后E点的温度分布更加的均匀,这是由于普通绝缘材料导热系数较低,散热效果不好导致温度分布及其不均匀,最高温度和最低温度相差很大;更换绝缘材料后,散热能力提高,绕组产生的热量能够更均匀的传输到绝缘,绝缘再传递到定子,温度整体分布均匀,最高温度和最低温度相差不大。

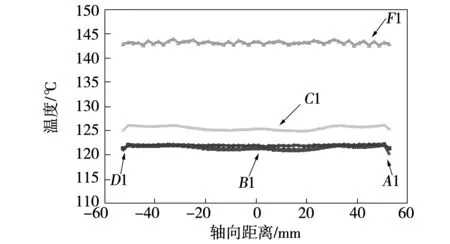

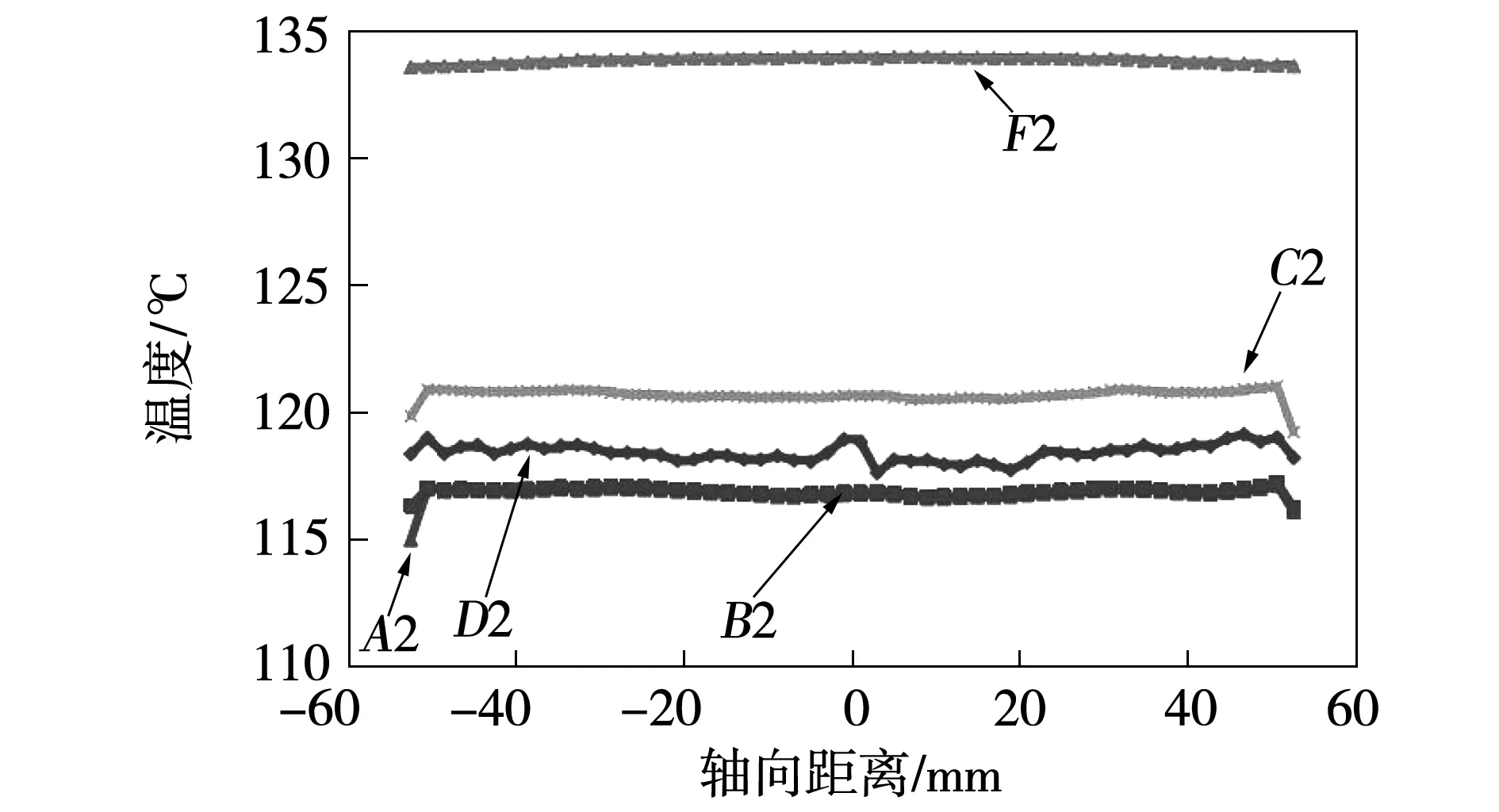

定子槽内其余特征点使用原绝缘材料以及石墨烯复合材料的轴向温度分布图分别如图10、图11所示。

图10 原绝缘材料下A、B、C、D、F点轴向温度分布图Fig.10 Axial temperature distribution of points A,B,C,D and E under original insulating materials

图11 石墨烯复合材料下A、B、C、D、F点轴向温度分布图Fig.11 Axial temperature distribution of point A,B,C,D,F under graphene composites

对比图10以及图11可以看出,A点与B点两点位于定子齿尖部分,最高温度分别下降了4.92 ℃和4.93 ℃。除两端点之外,两点的温度与分布趋势大致相同。由于两端空气流速最快,热量能够被迅速带走,因此A点与B点两端在各点温度最低。

C点、D点以及F点分别位于定子槽顶端,空气和绝缘交界部分以及定子槽底端,最高温度分别下降了5.15 ℃、3.20 ℃和10.02 ℃。更换绝缘材料后,绝缘导热能力提高,观察到C点和F点两点温度分布更加均匀;D点整体温度明显低于C点和F点,这是由于D点位于空气和绝缘交界部分,该位置空气流动较快,能够与空气进行热交换,同时D点处于定子槽、空气以及等效绝缘3种材料的交界处,因此从轴向温度分布中可以看出,在中央出现了温差不超过1.5 ℃的波动;而F点处被绕组填满,热量无法被空气带走,因此温度最高。同时更换绝缘后,由于绝缘导热系数的升高,F点温度下降也是最明显的;铁心损耗主要集中在定子齿部,所以C点温度略高于D点的温度。

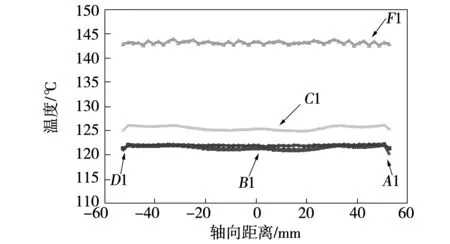

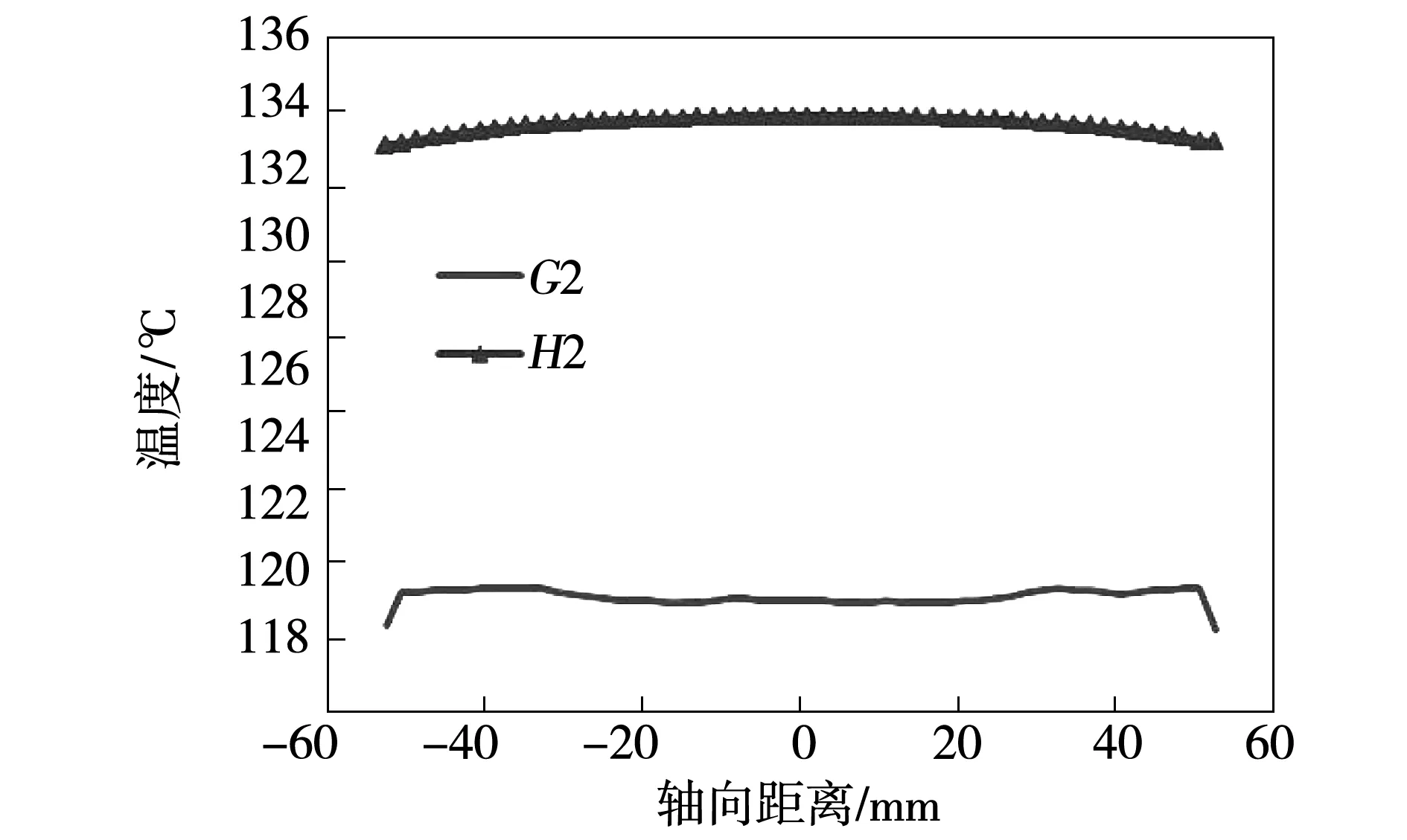

定子铁心外圆及内圆两特征点原绝缘材料以及石墨烯复合材料的轴向温度分布图分别如图12、图13所示。

图12 原绝缘材料下G、H点温度轴向温度分布图Fig.12 Axial temperature distribution of G and H points under original insulating materials

图13 石墨烯复合材料下G、H点温度轴向温度分布图Fig.13 Axial temperature distribution of G and H points in graphene composites

G点与H点分别位于定子铁心的外圆与内圆,最高温度分别下降了5.21 ℃和8.51 ℃。由图12和图13对比可知,H点温度基本趋于稳定,这是由于定子铁心轴向导热系数较小,轴向热量传导较小,所以轴向整体温度差别不大;G点由于靠近定子齿尖A点,A点温度较低,因此G点轴向两端点温度相对于中间温度较低。更换绝缘后绕组热量得以更好的传递,定子轭部温度降低明显。

根据定子铁心温度分布云图以及所选取各观察点的轴向温度分布,可以明显观察到与使用原绝缘材料相比,使用石墨烯复合材料定子铁心各处温度分布更加均匀,有效的降低了电机的温升。各观察点的温升均得到了不同程度的降低,其中发热最严重的E点效果最好,最高温度降低了11.97 ℃。

4 结 论

本文以75 kW外转子永磁同步轮毂电机作为研究对象,结合电机特点,提出了采用石墨烯复合绝缘材料降低轮毂电机温升的方法。根据轮毂电机电气参数建立了三维物理模型,在其额定工况下铁耗、铜耗以及涡流损耗计算所得热源的基础上,结合有限元仿真,对比了75 kW轮毂电机自然冷却以及使用氧化铝@石墨烯/环氧树脂绝缘后电机定子部分温度分布,得到如下结论:

1)本文研究的75 kW轮毂电机,在自然冷却下,整机发热最严重的部分为绕组,最高温度达到了157.27 ℃,与绕组相邻的绝缘的最高温度也达到了154.89 ℃,已经超过了H级绝缘材料的性能参考温度145 ℃,无法满足轮毂电机正常稳定工作的要求;

2)氧化铝@石墨烯/环氧树脂材料既能有效的提高绝缘的导热系数,同时也保证了材料的电气绝缘性能,通过有限元计算,发现使用该材料能够使电机定子铁心处轴向温度分布更加均匀;

3)使用氧化铝@石墨烯/环氧树脂材料能够在不改变电机原有结构的前提下,有效提高轮毂电机定子铁心处的散热能力,与使用原绝缘材料相比,使用石墨烯复合材料的轮毂电机定子铁心处最高温度降低了13.27 ℃。