飞秒脉冲激光空间光场调控的微透镜阵列制备技术进展

樊 华, 曹小文, 李臻赜, 王 熠, 王 磊*, 徐 颖*

(1. 清华大学 精密仪器系, 北京 100083;2. 中国科学院 宁波材料技术与工程研究所, 浙江 宁波 315201;3. 吉林大学 电子科学与工程学院,吉林 长春 130012)

1 引 言

随着科学技术的发展,人们对器件的微型化和集成化的要求越来越高,这些微型器件具有能耗少、功能集成、设计自由程度高等特点[1-3]。尤其是在光学领域,集成光波导芯片等器件在具有与传统器件相同功能的基础上,其体积却可以缩小几十倍[4]。

微透镜作为微光学中最为基础的成像和聚焦器件之一,不仅在集成光学成像领域具有重要的应用,在光通讯、波前传感、光束整形和液晶显示等领域也有着十分广泛的应用[5-9]。由于微透镜阵列对表面质量和形貌要求比较高,因此对制备工艺提出了很严格的要求。科研人员提出了许多方法来实现具有高表面质量的微透镜阵列的高效制备,比如针对柔性材料的热压印成型方法实现了大面积微透镜阵列[10];利用灰度光刻工艺和转印方法在柔性的聚对苯二甲酸乙二醇酯(PET)衬底上实现了微透镜阵列[11];利用光刻和热回流方式实现了基于聚二甲基硅氧烷材料的微透镜阵列等[12]。上述方法可以实现具有较高表面质量的微透镜阵列,但通常需要使用复杂的光刻工艺进行模板的制备,经历多个刻蚀和转印的步骤。此外,这些微透镜基质通常为软质材料,材料本身的机械抗性和耐酸碱的能力比较差,并不适用于特殊环境(高温高压等)。相对而言,透明硬脆材料例如石英、蓝宝石等由于其极高的硬度和极强的化学稳定性,在光学窗口、光学元件等方面的应用更加广泛。因此,如何制备具有高表面质量的透明硬脆材料微透镜阵列等微光学元件成为研究人员研究的焦点。

作为一种非接触式的高精度加工手段,飞秒激光由于其极高的峰值功率和极短的脉冲长度,几乎能够在任意材料(金属、介质材料等)表面通过烧蚀等方式实现微纳米级别的加工,且不需特殊环境辅助[13-14]。飞秒激光微纳加工的这种独特优势引起了研究人员的广泛关注,许多基于飞秒激光的新颖的微纳加工方法也被提出并验证,极大地扩展了飞秒激光微纳加工的适用范围[15-28]。

本文针对透明硬脆材料表面微透镜阵列制备困难、效率低等问题,分析了飞秒激光烧蚀和湿法刻蚀方法制备微透镜阵列的基本原理,总结了影响微透镜尺寸的关键因素,介绍了基于飞秒脉冲激光空间光场调控的微透镜阵列的快速制备方法。概括地说,该方法是利用空间光场调制技术,通过相位调制将物镜聚焦位置的单个焦点调制成多焦点阵列,利用飞秒激光与透明硬脆材料之间的相互作用,实现材料表面和内部并行的烧蚀与改性,最后通过湿法刻蚀工艺实现尺寸和位置可控的微透镜阵列的高效制备。这种尺寸可控的微透镜阵列在光学芯片和特种光学等领域具有十分重要的应用潜力。

2 飞秒激光与湿法刻蚀制备微透镜的基本原理

飞秒激光是一种脉冲宽度在飞秒量级的脉冲激光,极短的脉冲持续时间带来的是其极高的峰值功率。当使用高数值孔径物镜对其进行聚焦时,物镜焦点位置的峰值功率密度可达~1022W/cm2,因此几乎可以对所有材料进行加工。这种在焦点位置处超高的峰值功率和飞秒激光本身极短脉冲持续时间的特性,导致紧聚焦区域内光与物质的相互作用不再是简单的线性过程,而是在极短时间内激光将能量通过多光子吸收等过程传递给材料,进而实现对材料的改性或烧蚀等。而利用这种多光子吸收等特性,通过适当控制激光能量,即可实现超衍射极限的加工分辨率。按照作用机理可以简单地将飞秒激光加工分为3类:增材制造的飞秒激光双光子聚合加工[31-34],减材制造的飞秒激光硬质材料表面加工[35-38]和飞秒激光透明硬脆材料内部改性加工[39-44]。

2.1 湿法刻蚀制备微透镜的典型过程

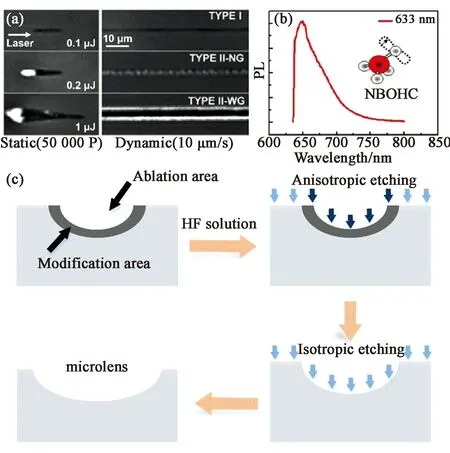

飞秒激光在透明硬脆材料(石英)内部制备的结构可以分为以下3类[29]:(1)由于色心或者瞬态重结晶形成的改性结构(Type Ⅰ)[45-47];(2)由于纳米光栅等结构形成的带有双折射改性的结构(Type Ⅱ)[48-50];(3)内部的微空洞结构(Type Ⅲ)[51-53]。如图1(a)所示,当使用较小能量的飞秒激光在石英材料内部加工时,激光产生自由载流子极化材料,随后自由载流子的自束缚过程中的电子弛豫会打破熔融石英中Si—O键的连接,形成一种特殊的缺陷:无桥连的氧原子空穴(NBOHC)和它们的电子对。这种硅氧键的断裂会导致原始的硅氧六元环结构重新连接为更小的三元环或四元环结构。而这种局部分子间结构的改变会导致加工区域局部密度的增加和轻微折射率的改变[30]。图1(b)荧光强度峰证实了激光加工后NBOHC缺陷的形成。当使用中等能量密度进行加工时,多光子吸收导致局部的等离子体产生,并使激光作用区域局部分子结构发生改变,产生随机的缺陷结构。在随后的激光作用下,入射激光与缺陷结构导致的散射相互干涉,进而形成了具有亚波长量级的周期性的纳米光栅结构[54]。而使用高能量密度时,超高的峰值功率会将直接将焦点位置的材料汽化,进而局部形成高温高压的状态,最后在焦点位置形成微空洞结构。

图1 (a) 不同能量的飞秒激光在石英内部加工结构的显微镜照片[29];(b) 激光作用后NBOHC缺陷的荧光发射峰[30];(c) 飞秒激光加工后样品的湿法刻蚀过程。Fig.1 (a) Optical microscope images of structures inscribed by femtosecond laser by different pulse energy[29]; (b) Fluorescent emission spectra of NBOHC defects irradiated by femtosecond laser[30]; (c) Working flow of femtosecond laser irradiated and wetting etching method.

利用飞秒激光单点烧蚀与湿法刻蚀工艺制备石英微透镜阵列的方法最早是由西安交通大学的陈烽老师提出[55-58],该方式成功地在石英材料表面实现了大面积微透镜阵列的制备,其基本的制备流程如图1(c)所示。首先利用飞秒激光在石英表面进行单点烧蚀,其聚焦光斑横向截面的能量分布可以用高斯分布来表示,因此在焦点附近能量高于材料损伤阈值的位置可以实现材料的去除,形成局部的微坑结构,而在能量略低于材料损伤阈值的位置仅仅形成局部材料性质的改变。当激光辐照后的石英样品放入到HF溶液中以后,改性区域的结构与HF溶液的反应速率远大于未经过激光改性的本体材料,导致局部各向异性刻蚀的发生。可以将飞秒激光与湿法刻蚀的方式制备微透镜大致分为以下3步:

(1)种子结构的产生:飞秒激光烧蚀加工

利用飞秒极高的峰值功率和极小的热效应,在石英等材料表面进行直接烧蚀,形成微透镜的种子结构。

(2)初始轮廓的形成:各向异性刻蚀

利用改性区域与HF溶液极高的刻蚀速率,将激光改性的区域在极短时间内去除,该步骤确定微透镜的具体深度。

(3)最终透镜的形成:各向同性刻蚀

利用熔融石英在HF溶液中各向同性的刻蚀速率,通过一定的刻蚀时间将粗糙的微透镜轮廓刻蚀成具有极高表面质量的微透镜。

2.2 影响微透镜尺寸的关键因素

微透镜尺寸的控制在实际应用中具有十分重要的意义。为了实现精确的尺寸控制,本文系统研究了不同制备参数对微透镜的尺寸影响。

2.2.1 湿法刻蚀时间对微透镜尺寸的影响

在微透镜的制备过程中,湿法刻蚀是决定微透镜表面质量和尺寸的关键因素。在湿法刻蚀过程中,影响结构形貌的主要参数是溶液浓度和刻蚀时间。溶液浓度决定刻蚀速率,在相同浓度的情况下,刻蚀时间决定材料最终去除量。在激光参数确定的情况下,微透镜最终形貌取决于材料的去除量,为了便于分析,本文实验保持刻蚀溶液浓度不变,研究微透镜形貌随刻蚀时间的变化规律。由于高浓度HF溶液对石英的刻蚀速度相对较快,为了较为细致地观察微透镜的形成过程,这里使用较低浓度HF溶液(20%)对激光烧蚀后的石英样品进行多次刻蚀,同时为了保证刻蚀时间内HF能够与石英充分反应,这里将每次刻蚀时间固定为10 min,并使用共聚焦显微镜对每次刻蚀后的结构进行表面形貌的测量。

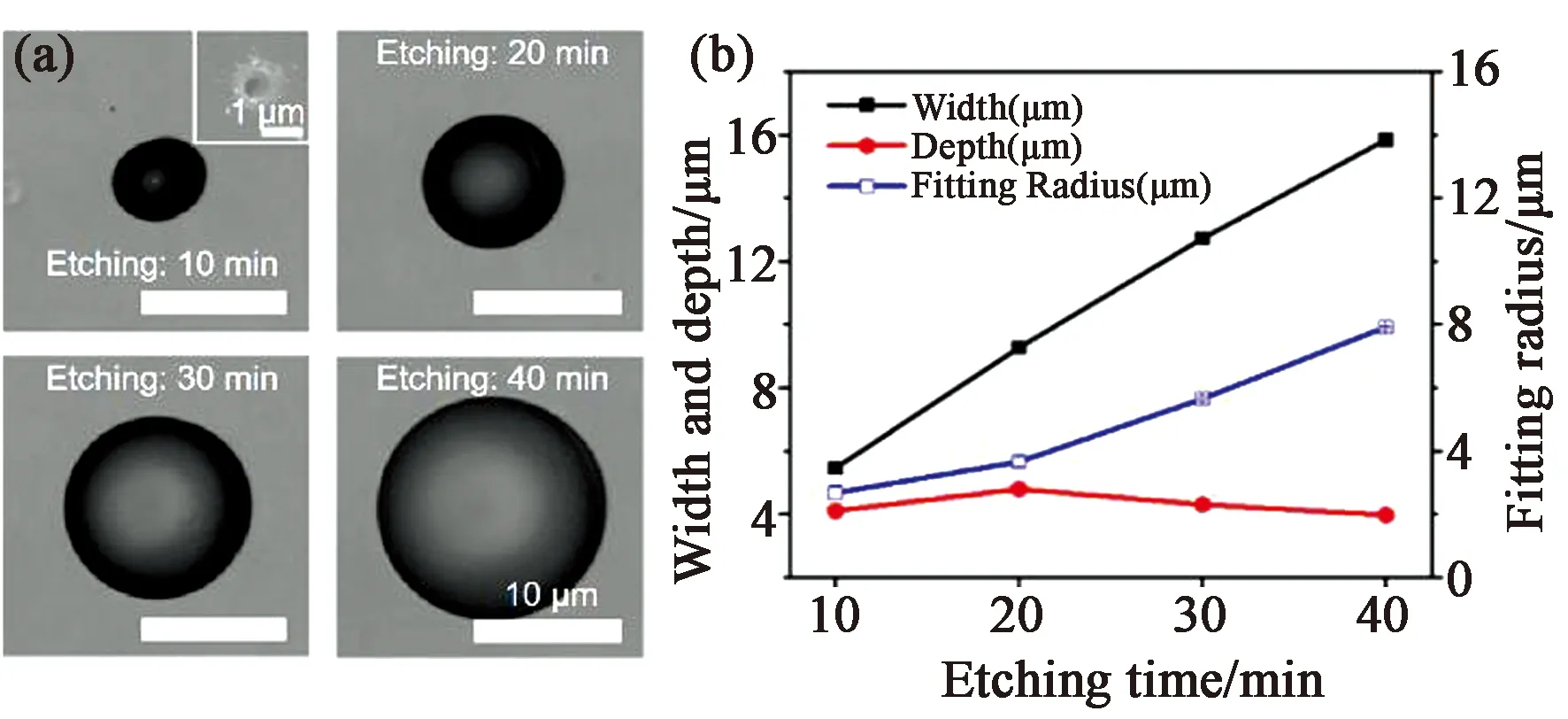

图2(a)展示了飞秒激光(波长515 nm、脉宽230 fs、单脉冲能量135 nJ)通过数值孔径为0.7的物镜聚焦在石英表面直接进行单点烧蚀并经过湿法刻蚀得到的微透镜。从插图中可以看到激光烧蚀石英以后得到的结构是一个类似于火山口的结构,其中心尺寸小于1 μm,这主要是由于使用的飞秒激光脉冲能量高于石英材料的损伤阈值,因此焦点中心位置的材料在瞬时的高温高压作用下直接变为等离子体喷射而出,这其中的一部分冷却固化到了焦点中心附近。

图2 (a) 相同脉冲能量,不同刻蚀时间下制备微透镜的表面形貌;(b) 不同刻蚀时间下微透镜的截面轮廓数据[59]。Fig.2 (a) Surface morphology of microlenses fabricated at different etching times and the same pulse energy; (b) Cross-sectional profile data of microlenses at various etching times[59]. Reprinted with permission from [60]ⓒ The Optical Society.

将烧蚀后的样品放入HF溶液中刻蚀10 min后,激光烧蚀改性区域被完全去除,仅留下一个形状不规则的凹坑,这主要是由于在HF溶液中烧蚀改性区域具有极高的刻蚀速率导致的。随后,微坑逐渐从不规则的形状变成一个较为理想的圆形轮廓。从图2(b)中的截面轮廓统计图可以看出,随着刻蚀时间的增加,烧蚀改性微坑的整体宽度从5 μm增加到接近16 μm,这说明边缘的刻蚀是一个各向同性的过程。但是其深度在多次刻蚀后始终保持一个相对稳定的数值(4 μm左右),其随时间的增加刻蚀深度略微有所下降,主要是由于随着刻蚀时间的增加,所使用的HF溶液的浓度略有下降造成的。但是刻蚀时间主要影响最后形成的微透镜的直径,从而间接地影响微透镜的数值孔径和焦距。

2.2.2 飞秒激光能量对微透镜尺寸的影响

由于微透镜的数值孔径和焦距等光学参数依赖于微透镜的尺寸,而湿法刻蚀仅影响微透镜的表面质量和直径,其微透镜的深度主要取决于各向异性刻蚀过程中飞秒激光烧蚀改性的深度。在相同数值孔径的物镜聚焦的情况下,其烧蚀改性的深度主要取决于飞秒激光的能量。为了研究飞秒激光脉冲能量对制备微透镜尺寸的影响,本文在相同刻蚀时间(40 min)的条件下,研究不同单脉冲能量对微透镜尺寸的控制能力。

图3是利用飞秒激光单脉冲能量分别为358,453,545,642 nJ,刻蚀制备的微透镜的表面轮廓图和截面数据总结。可以看出,在刻蚀相同时间(40 min),不同能量下制备的结构都可以形成一个比较理想的圆形微透镜,并且随着脉冲能量的增加,相应微透镜直径也随之增加。从定量的截面数据(图3(b))对比可以发现,随着脉冲能量的增加,微透镜的半径从16 μm增加到了22 μm,其深度可以从接近3.6 μm 增加到了5.2 μm,而微透镜截面轮廓的拟合半径始终保持不变。虽然随着脉冲能量的增加,微透镜的深度和半径都有所增加,但是从数值的相对增加量角度分析可以发现,在飞秒激光单脉冲能量增加接近180%的条件下,其深度和半径的相对增加量仅为118%和144%。分析其原因可以发现,这主要是由于使用物镜的数值孔径为0.7,属于紧聚焦情况,其在空气中的纵向分辨率为[61]:

(1)

这里λ=515 nm。

由于高数值孔径物镜紧聚焦的特性,其超过石英改性阈值的光斑长度与激光单脉冲能量的变化量无法满足线性关系,因此在增加单脉冲能量的过程中,其焦点上下范围的烧蚀改性的长度不会有明显的增加,从而导致制备的微透镜的深度和直径的增加量不明显。

3 空间光场调制技术实现高效可控的微透镜阵列的制备

透明硬质材料的微透镜阵列具有巨大的实际应用潜力,但是传统的基于飞秒激光单点直写烧蚀的方式加工效率较低,且无法充分利用飞秒激光的能量,因此无法适用于大面积微透镜阵列的高速制备。如何在透明硬质材料基底上实现微透镜阵列快速且可控的制备成为当前亟待解决的问题。

空间光调制器(Spatial Light Modulator,SLM)作为一种对光场中某些物理量进行调制的设备,目前广泛应用到自适应光学中的波前校正、激光脉冲整形、三维成像等领域[60-66]。在激光加工领域,常见的空间光场调制设备主要有两种,分别是数字微反镜阵列(Digital Micro-mirror Device,DMD)和液晶空间光调制器(Liquid Crystal SLM)。其中DMD是通过数字信号驱动上百万个微反镜进行独立的偏转实现对光场振幅的调控。而LC-SLM是通过调控液晶分子两端的偏转电压来实现对光场相位的调控。虽然DMD具有极高的响应速度,但是其是在振幅调制过程中,通过控制微镜的偏转来实现多阶灰度变化,因此调制效率比较低[67],而LC-SLM利用相位调制的方式来实现256阶的灰度调制,且可以实现接近90%以上的能量利用率,非常适合飞秒激光并行微纳加工。

3.1 并行复杂排列的微透镜阵列的制备

为了提高加工效率以及激光能量利用率,这里使用德国HOLOEYE反射式的液晶相位调制器(LETO-VIS-009)作为空间光场调制的手段,其分辨率为1 920×1 080,单个像素尺寸为6.4 μm,在515 nm波长具有最高90%的衍射效率且可以耐受较高单脉冲能量的飞秒激光。

基于LC-SLM的并行飞秒激光加工系统如图4(a)所示,波长为514 nm,脉宽为230 fs的飞秒激光经过LC-SLM进行空间光场调制后,利用4f光路将调制之后的光场相位分布投影到物镜入瞳,经过物镜之后,在物镜焦平面形成多个焦点,实现多点并行加工。为了提高飞秒激光的能量利用率,4f系统使用了焦距分别为400 mm和300 mm的透镜,可以在投影的同时实现缩束效果,从而在充分利用物镜数值孔径的基础上充分利用飞秒激光的能量。

当前基于傅里叶变换的全息算法有很多,例如GS算法(Gerchberg-Saxton Algorithm)、Yang-Gu算法和MRAF算法(Mixed-Region-Amplitude-Freedom Algorithm)等,但是为了实现对多个焦点的位置和能量的准确控制,并考虑到计算的速度等问题,这里使用基于傅里叶全息的最优旋转角算法(Optimal Rotation Angle Algorithm, ORA),其优势在于仅通过正向傅里叶变换即可迭代得到较为理想的全息相位分布,且只需要较少的迭代次数。图4(b)是预先设计的3×3共计9个不同聚焦光点的能量和位置示意图,其中点与点之间的间隔为20 μm,其相对能量数值从0.6均匀变化到1。利用ORA全息算法计算得到其相应的全息相位分布如图4(c)所示,其中最大和最小数值分别对应于-π和+π。随后利用S-FFT衍射积分算法对计算得到的全息相位进行光场仿真,并得到其在焦平面的光场能量分布(图4(d)),计算结果与设计基本保持一致,证明ORA算法可以满足并行加工的需求。

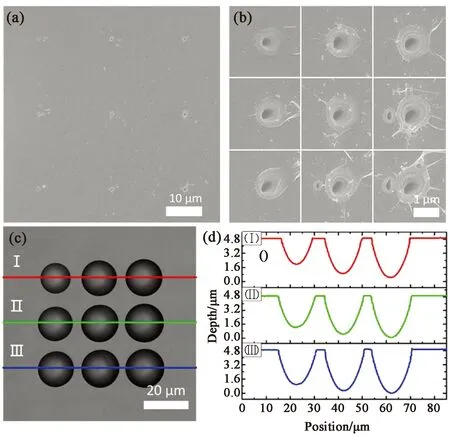

在进行多点并行加工之前,分别测量了各个焦点的脉冲能量,其单脉冲能量从相对数值为0.6条件下的84 nJ均匀增加到相对数值为1条件下的243 nJ。在未移动样品位置和未改变总的激光脉冲能量的前提下,单次单脉冲直接曝光即可在石英表面得到3×3的微烧蚀坑阵列,其形貌如图5(a)和(b)的SEM图所示,验证了使用这种全息调制的方式可以仅通过单次曝光即可实现多个不同点的并行烧蚀,并且随着调制能量的增加,烧蚀微坑的尺寸从1.0 μm增加到了1.4 μm。此外,从SEM图中还可以看出每个烧蚀微坑都呈现出轻微的椭球型,这可能是由于光路并未与样品表面完全垂直导致的。当经过20%的HF溶液刻蚀样品40 min以后,9个烧蚀的微坑都具有圆形表面轮廓,其直径也随着烧蚀能量的增加而增加(图5(c))。沿圆的直径提取其截面数据,定量分析其结构尺寸与烧蚀能量之间的关系。在单点相对能量为0.6时,其最后制备得到的微透镜的深度和半径分别为3 μm 和15 μm。随着相对能量增加到1,其深度和半径分别增加了2 μm和2.5 μm,证明了利用全息光场调制技术仅通过控制不同焦点位置的能量即可以实现对微透镜尺寸的控制,从而实现不同尺寸的石英微透镜阵列的并行加工。

图5 (a)利用相对能量从0.6到1的并行全息在石英表面直接烧蚀的9个不同微坑SEM图片;(b)9个不同烧蚀结构的局部放大图;(c)9个不同尺寸微透镜的顶视图;(d)9个不同尺寸微透镜的侧视图[59]。Fig.5 (a) SEM images of 9 different micro-pits directly ablated on the quartz surface using parallel holography with relative energies from 0.6 to 1; (b) Partial enlargements of nine different ablated structures; (c) Top views of 9 different sized microlenses; (d) Side views of 9 different sized microlenses[59]. Reprinted with permission from [65]ⓒ The Optical Society.

3.2 单点直写尺寸大范围可控的微透镜阵列

从2.2可知,在制备微透镜的过程中单点烧蚀能量的相对变化量与刻蚀后微透镜的尺寸变化量并不是线性相关的,常见的通过改变飞秒脉冲能量的方式不仅不能在较大范围内调整加工后微透镜的尺寸,且会造成激光能量极大浪费。而仅通过增加刻蚀时间的方式尽管可以增加微透镜的直径,但是其深度始终保持不变,因此会导致最后制备微透镜的数值孔径降低,造成其聚焦和成像效果的减弱。

飞秒激光烧蚀改性深度是影响最后形成微透镜尺寸的关键因素。为了实现大尺寸且具有较高数值孔径微透镜的加工,除了使用低数值孔径的物镜来增加微透镜的尺寸以外,另外就是利用纵向扫描的方式来主动增加烧蚀改性的深度[68],从而提高微透镜的直径和深度,但是这种沿光轴方向扫描的方式会降低加工效率,不利于大面积微透镜阵列的制备。

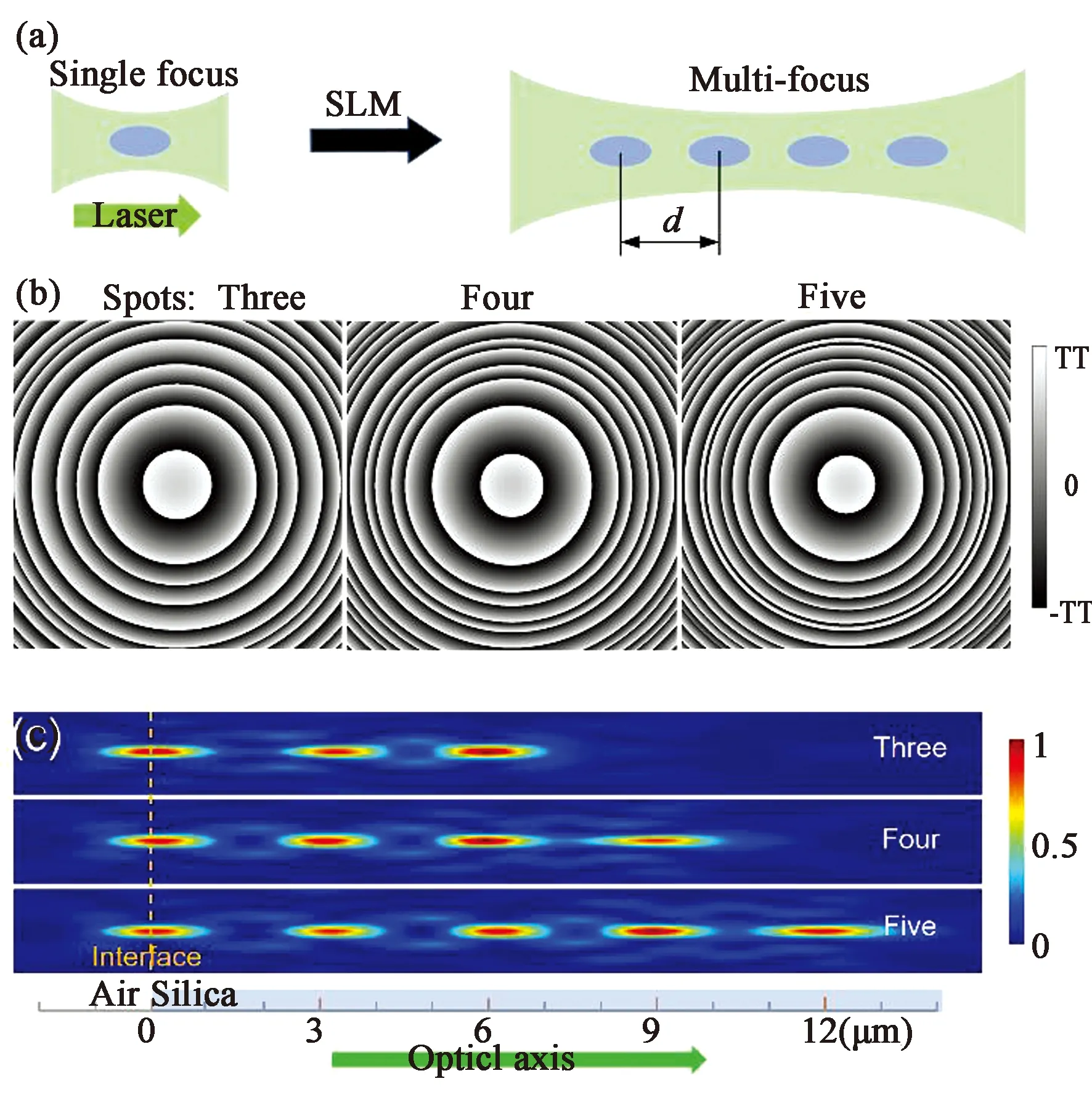

为了实现直径和深度可控的微透镜阵列的高效制备,这里利用光场调制技术来实现改性深度的调制。如图6(a)所示,将经物镜聚焦的单个焦点调制成沿光轴的多个焦点,通过调整焦点个数来对烧蚀改性深度进行控制,最终实现对微透镜尺寸的控制。在加工过程中使用的物镜数值孔径为0.7,根据公式(1),其在石英内部聚焦的纵向焦深接近3 μm,因此将焦点之间的距离d固定为3 μm。当使用略高于材料损伤阈值的能量进行加工时,焦点与焦点之间的距离在刻蚀后仍可以连在一起,从而实现对刻蚀后得到微透镜深度的控制。利用ORA全息算法计算得到的纵向多焦点全息图如图6(b)所示。为了避免空间光调制器中未调制的光斑对加工造成影响,在ORA计算得到的全息图中叠加了菲涅尔透镜相位,从而将调制和未调制的光场沿光轴方向分离开。

由于使用的是高数值孔径物镜进行纵向烧蚀加工,为了得到准确的纵向焦点的分布情况,这里使用矢量衍射积分算法分别计算了不同全息下物镜焦点附近光场能量密度分布情况,其结果如图6(c)所示,可以看到不同焦点个数的全息仿真结果中焦点个数和间距与设计数值基本保持一致,并且各个焦点的能量分布都比较均匀。

图6 (a) 纵向多焦点调制的示意图;(b) 利用ORA算法计算能得到的纵向不同焦点个数的全息图;(c) 利用矢量衍射积分算法得到的纵向多焦点的光场仿真图[61]。Fig.6 (a) Schematic of longitudinal multifocal modulation; (b) Holograms that can generate different focal points in the longitudinal direction by ORA algorithm; (c) Light field simulations of longitudinal multifocal by applying the vector diffraction integration algorithm[61]. Reprinted with permission from [66]ⓒ The Optical Society.

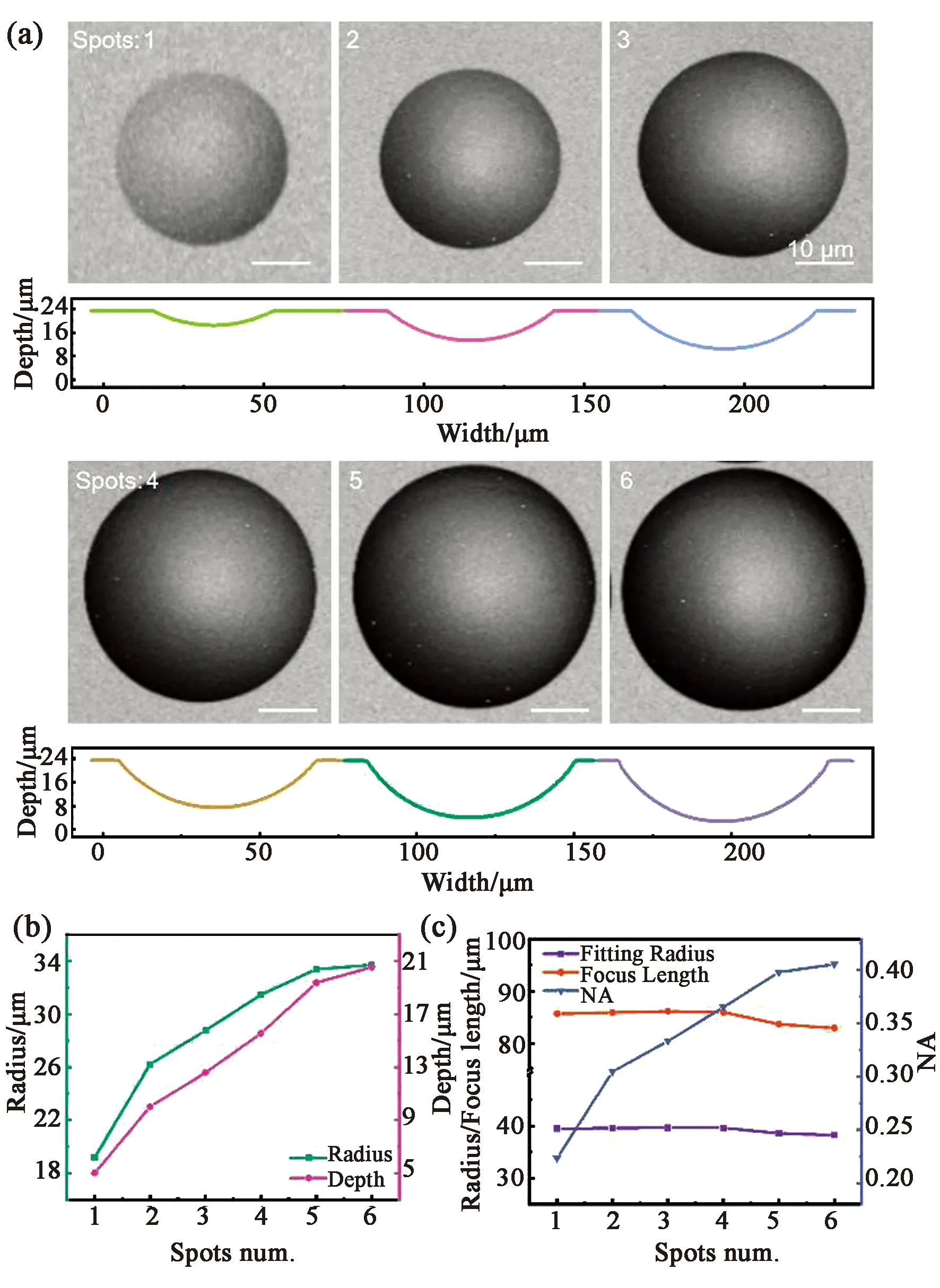

通过光场仿真已经验证了光场调制算法可以实现比较均匀的纵向多焦点分布,随后利用多焦点全息在熔融石英上面进行单点直写。这里固定飞秒激光的单脉冲能量为642 nJ,这是在2.2中研究单脉冲能量对微透镜尺寸影响中所使用的最大单脉冲能量,分别使用焦点个数从1到6共计6个不同的全息图来研究纵向多焦点对最后微透镜尺寸的影响。在石英表面加工过程中,通过位移平台与激光光阑的联动控制来保证每个位置仅使用一个脉冲进行材料烧蚀和改性。加工完成后,利用20%的HF溶液对样品进行刻蚀40 min,随后利用激光共聚焦扫描显微镜进行三维轮廓表征。

经过湿法刻蚀得到微透镜的形貌如图7(a)所示,从顶视图可以看出,经过40 min HF刻蚀后,不同焦点个数烧蚀改性的结构都已经被刻蚀掉,最终都形成了较为理想的圆形轮廓。对比其表面和截面的轮廓可以看出,在激光单脉冲能量保持不变的情况下,随着使用焦点个数的增加,制备微透镜的表面半径和深度也随之增加,这说明纵向多焦点可以增加烧蚀改性的深度,进而提高了微透镜的深度。

为了更加准确地表征纵向多焦点全息加工方式对微透镜尺寸的控制能力,将使用不同焦点个数下制备的微透镜的尺寸数据总结,如图7(b)所示。

图7 (a) 全息调制的焦点个数制备的微透镜的顶视图和侧面轮廓;(b) 全息调制的焦点个数与微透镜尺寸之间的关系;(c) 全息调制的焦点个数与微透镜的焦距和数值孔径之间的关系[61]。Fig.7 (a) Top views and side profiles of microlenses fabricated from holographically modulated focal numbers; (b) Relationship between holographically modulated focal numbers and microlens size; (c) Relationship between holographically modulated focal numbers and the focal length and numerical aperture of the microlens[61]. Reprinted with permission from [66]ⓒ The Optical Society.

在保持激光单脉冲能量不变的情况下,随着全息调制焦点个数增加,最后制备得到微凹球透镜的半径可以从单焦点情况下的19 μm增加到6个焦点情况下的34 μm,其相对半径约变为原来的2倍,而深度可以从单焦点情况下的5 μm增加到6个焦点情况下的20 μm,其相对深度变为原来的4倍。

为了表征光场调制方式制备的微透镜的光学特性,这里根据微透镜的几何尺寸来计算其光学参数,例如焦距f、f#和数值孔径NA等,其中光学参数和微透镜尺寸之间的关系如下:

R=(h2+r2)/2h,

f=R/(n-1),

f#=f/2r,

NA=r/f,

(2)

其中,h和r分别是测量得到的微凹透镜深度和半径,n是熔融石英的折射率(1.46)。

微凹透镜光学参数的计算结果如图7(c)所示。对于不同焦点个数情况下,微凹透镜的拟合半径和焦距分别为39.6 μm和86 μm,并不随着调制焦点个数的变化而变化,其最大最小值的波动仅为3.9%。但是随着调制焦点个数的增加,微凹透镜的数值孔径整体呈现出线性增加的趋势,其可以从单个焦点的0.22增加到6个焦点的0.41,相对增加量接近于200%,而5个焦点和6个焦点制备微透镜数值孔径的变化量并不大,这可能是由于随着调制焦点个数的增加,分配给每个焦点的能量降低以及石英和空气之间界面引起的散焦,这两个原因导致5焦点和6焦点在石英内部烧蚀改性深度的变化量不大,制备微透镜的尺寸变化量小于2焦点和3焦点的变化量,最终导致数值孔径变化量并不大。

3.3 并行微透镜阵列的制备和成像测试

上面已经研究了空间光场调制方式,通过对焦点能量以及焦点纵向个数的设计可以实现对微凹透镜尺寸的控制。由于当前使用的空间光调制器对其加载全息图的切换速度为60 Hz,因此通过SLM与样品下方位移平台的联动可以在样品表面快速且连续地制备不同尺寸和数值孔径的微凹透镜阵列。

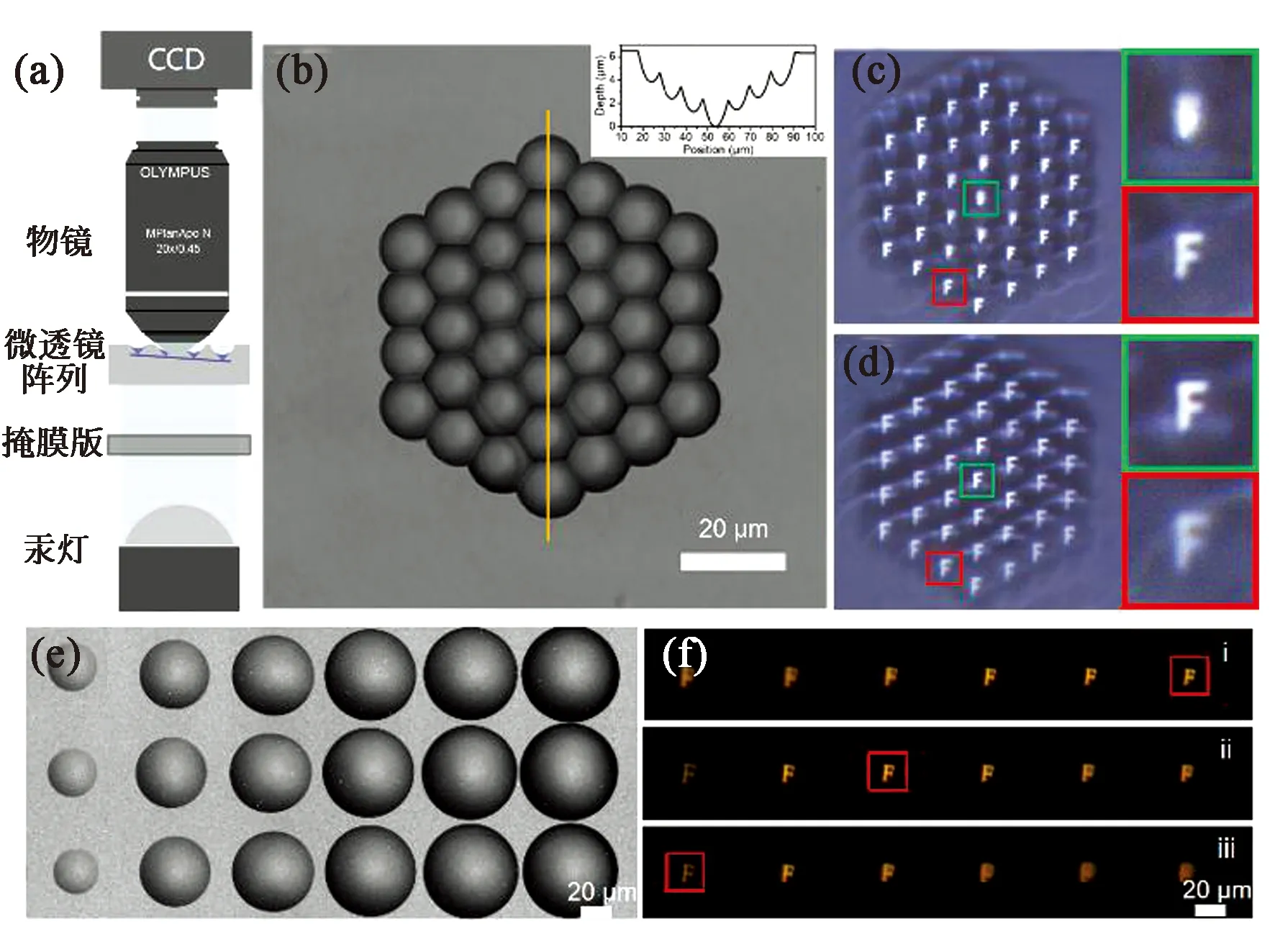

由于调整激光单脉冲能量可以实现对湿法刻蚀得到的微凹透镜尺寸的控制,因此设计了圈数为4圈呈六方排列的焦点阵列,其中焦点之间的间隔为10 μm,从内而外每一圈焦点的相对能量分别为1,0.9,0.8,0.7。通过ORA算法计算得到相应的全息图,并利用激光单次曝光烧蚀和湿法刻蚀直接得到呈六方排列的微透镜阵列。如图8(b)所示,经过40 min刻蚀即可得到填充因子为100%的微透镜阵列,且不同位置的微透镜结构均匀。提取中间一列微凹透镜的轮廓可以看出,不同微凹透镜具有不同的纵向高度,其整体高度接近6.4 μm,且不同圈的微透镜具有相同的深度位置,因此整体微凹透镜呈现出空间三维阵列分布。通过对三维微透镜的深度拟合可以发现,该微凹透镜阵列整体分布在半径为120 μm的曲面上。由于该三维微凹透镜阵列是利用单个脉冲直接烧蚀得到的,因此通过调整样品台即可实现大面积微凹透镜阵列的制备。

图8 (a) 微凹透镜的测试示意图;(b)三维微透镜阵列的顶视图;(c)和(d)分别是三维微透镜阵列不同焦平面的成像效果[59];(e)不同数值孔径的微透镜阵列的顶视图;(f)不同数值孔径微透镜的三维成像效果[60]。Fig.8 (a) Schematic of the micro-concave lens test; (b) Top view of the 3D microlens array. (c) and (d) Imaging results of the 3D microlens array at different focal planes, respectively[59]. Reprinted with permission from [65]ⓒ The Optical Society. (e) Top view of the microlens array with different numerical apertures; (f) 3D imaging results of the microlens array with different numerical apertures[61]. Reprinted with permission from [66]ⓒ The Optical Society.

随后我们利用如图8(a)所示的测试系统对该三维微凹透镜阵列的三维成像效果进行分析,其结果如图8(c)和(d)所示,其中红色为最外圈微凹透镜的成像效果,绿色为中心微凹透镜的成像效果。由于最外圈和中心的微透镜的纵向深度差为4 μm,因此当边缘微凹透镜具有比较清晰的像时,中心是比较模糊的(图8(c)),而当中心具有比较清晰的像时,边缘是比较模糊的(图8(d))。

此外,利用纵向焦点个数调制的方式,结合样品台与SLM动态联动,对不同位置使用不同焦点个数的全息来实现不同尺寸微透镜阵列的高效制备,其理论最大加工速度可达60个/s。制备得到的不同尺寸微凹透镜阵列的顶视图如图8(e)所示,在不改变激光脉冲能量的情况下,在相同样品表面可以实现不同尺寸的微透镜阵列。由于不同尺寸的微凹透镜具有相同的拟合半径和焦距,但是其底部距离表面的位置不一样,因此具有不同焦平面,即该微凹透镜阵列具有三维的成像能力。如图8(f)所示,不同微透镜阵列都可以具有比较好的成像效果,且随着微透镜数值孔径的增加,“F”的清晰度随之增加。此外,通过移动样品的位置,可以实现在纵向不同位置的成像效果(红框所示),证明该微透镜具有三维成像的能力。

4 蓝宝石微透镜阵列的并行制备

蓝宝石作为一种具有极高硬度、宽光谱透过率和极其稳定的化学性质的透明硬质材料,在工业和国防领域具有广泛的应用潜力,其在微光学领域也具有极高的潜在应用价值,然而其高硬度的特点导致难以使用传统的机械加工方式对其进行加工,而光刻和聚焦离子束等方法对加工环境要求较高,且加工效率比较低。

飞秒激光由于其极高的峰值功率,可以直接在蓝宝石表面进行烧蚀加工,但是这种飞秒激光直写的方式会在表面产生大量的碎屑,这些碎屑会极大地影响制备结构的光学性能。为了降低直写结构表面的粗糙度,我们课题组利用高温辅助刻蚀技术对材料表面的碎屑进行去除,可以实现具有高表面质量的蓝宝石微光学元件。

根据上节飞秒激光制备石英微凹透镜的加工机理,各向同性的湿法刻蚀是实现高表面质量微凹透镜的关键。这里借助飞秒激光烧蚀种子结构结合各项同性湿法刻蚀的思想,将其应用到蓝宝石微透镜的加工中,实现蓝宝石微凹透镜阵列的高效率制备。

这里采用的是C相蓝宝石,使用不同单脉冲能量(36,46,56 nJ)直接烧蚀得到的结果如图9(a)所示,烧蚀的微坑随着单脉冲能量的增加而增加,最大直径接近1 μm。于蓝宝石在高温条件下可以与浓硫酸和浓盐酸发生反应,其反应方程如下:

Al2O3+H2O=2AlO(OH)

Al2O3+6H+=2Al3++3H2O

AlO(OH)+3H+=Al3++2H2O

.

(3)

利用该高温化学反应,单脉冲能量为36 nJ烧蚀后的蓝宝石结构随刻蚀时间的演化过程如图9(b)所示。当在溶液中刻蚀5 min以后,蓝宝石表面的烧蚀微坑已经扩大并演变成倒三棱锥结构,其与石英刻蚀以后的结构并不相同,这主要是由于蓝宝石是晶体材料,因此不同晶向具有不同的刻蚀速率,并且随着刻蚀时间增加。蓝宝石表面微结构的整体尺寸也逐渐增加,但是从侧面图9(c)可以看到,在整个刻蚀过程中,其斜边的倾斜角度保持不变,但是底部由原来的三棱锥形状变成了球形。并且随着刻蚀时间的近一步增加,其底面的尺寸也随之变大。经验证,该底部结构具有比较完美的球面轮廓。根据这一现象,利用光场调制技术将焦点调制为4×4的点阵,焦点之间的间隔略小于刻蚀后蓝宝石底部的球面直径,可以避免由不同晶向引起的三棱柱侧边,从而实现具有高表面质量的蓝宝石微透镜阵列结构。图9(d)是利用飞秒激光空间光场调制和湿法刻蚀制备的大面积蓝宝石微透镜阵列结构,可以看到其尺寸分布比较均匀,且都具有比较好的成像效果(图9(e))。

图9 (a) 不同单脉冲能量烧蚀蓝宝石表面的SEM图;(b)36 nJ烧蚀蓝宝石表面的结构随刻蚀时间的演变过程;(c)不同刻蚀时间的蓝宝石微透镜的截面轮廓;(d)并行制备的蓝宝石微透镜阵列的顶视图;(e)蓝宝石微透镜阵列的成像效果[69]。Fig.9 (a) SEM images of ablated sapphire surfaces with different single pulse energies; (b) Evolution of the structure of 36 nJ ablated sapphire surfaces with etching time; (c) Cross-sectional profiles of sapphire microlenses with different etching times; (d) Top views of parallel fabricated sapphire microlens arrays; (e) Imaging results of sapphire microlens arrays[69].

5 结 论

由于液晶空间光调制器的高衍射效率和高柔性的光场调制能力,将飞秒激光空间光场调制与湿法刻蚀相结合,可以实现石英表面微凹透镜阵列的高效制备,并且在制备过程中仅通过改变全息图的方式即可实现对微凹透镜尺寸和数值孔径的调制。此外,由于光场调制方法可以对加工过程中多个物理量进行控制,因此通过合理地设计焦点阵列的位置和相对能量,单次曝光即可实现三维空间排列的微凹透镜阵列结构。此外,这种光场调制与湿法刻蚀的加工方式也适用于其他能够被溶液各项同性刻蚀的材料,包括蓝宝石等晶体材料。这种加工方式具有很高的实际应用价值。

尽管利用光场调制和湿法刻蚀可以实现高效微光学元件的制备,但是就目前而言其仅能应用到简单的微凹透镜阵列,对于具有复杂轮廓的微光学元件仍有困难。如何利用光场调制与湿法刻蚀方法实现具有高表面质量且三维轮廓可控的硬质材料微光学元件的高效制备,对飞秒激光微纳加工领域和微纳光学领域都具有十分重要的意义。