微晶玻璃超精密圆孔气囊抛光技术的研究

王新海,马 瑾,张永军

(陕西国防工业职业技术学院智能制造学院,陕西 西安 710300)

微晶玻璃是一种具有超低膨胀系数的结构材料,它是由特定组成的基础玻璃在一定条件下进行晶化热处理,形成微晶和玻璃相交织的多相复合材料[1]。随着科技的进步和社会的发展,具有良好机械性能和化学稳定性的微晶玻璃在光学、机械、微电子、生物医学和化工等学科领域发挥着越来越重要的作用,特别是在光学领域,其良好的热稳定性和可控的微观结构可满足不同的使用要求,大型天文望远镜和惯性导航仪表激光陀螺中的光学元件多采用微晶玻璃[2-3]。利用磁流变抛光、离子束抛光等先进的特种抛光方法进行局部尺寸精度的修正和亚纳米级尺度的材料去除,可以获得亚纳米级的精度和质量要求[4]。白林山等[5]通过往SiO2抛光液中添加EDTA (乙二胺四乙酸)络合剂、过硫酸铵氧化剂、丙三醇润滑剂等方式对微晶玻璃进行了化学机械抛光,得到了0.12 nm的纳米级光滑表面。李雄[6]通过搭建浆料辅助磨削加工系统,对50 mm×50 mm×10 mm的微晶玻璃方孔开展了磨射流抛光实验,利用600#金刚石流体磨料进行脆性域去除,利用2000#金刚石和3500#碳化硅流体进行塑形域去除,最后使用2000#金刚石磨料抛光后获得了0.074 μm的表面粗糙度。目前,利用磁流变抛光技术、化学机械抛光技术和磨射流抛光技术等可加工出超精密的微晶玻璃表面质量,但大多数的先进技术存在设备昂贵等特点,特别是针对内孔、型腔等特殊表面的抛光方式还需进一步改善。

1 圆孔气囊抛光方式

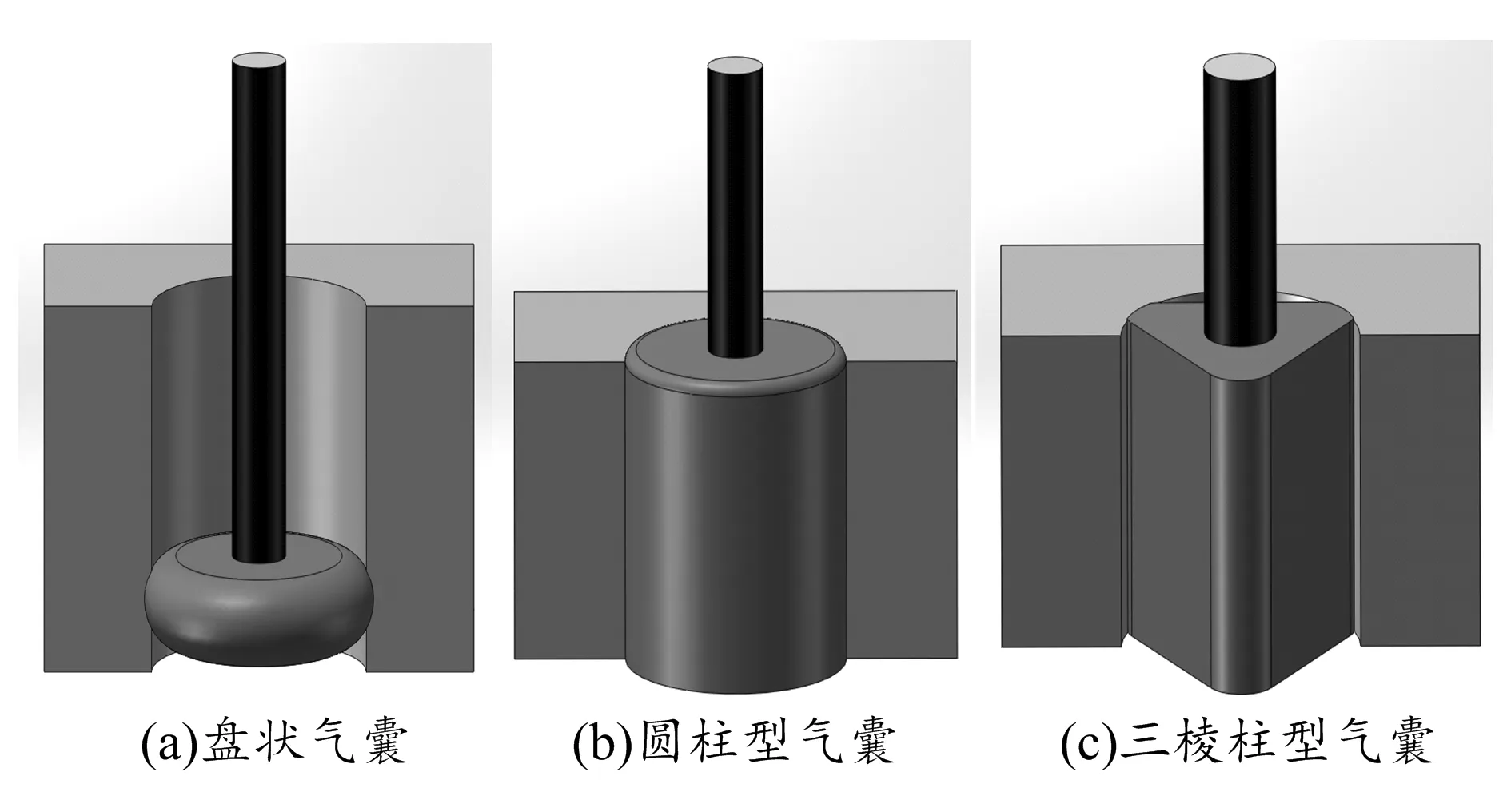

圆孔抛光是对光学元件内表面的加工,与平面、球面等光学元件相比,其抛光过程的观察、控制和冷却等难度比较大。由于受孔的直径大小限制,抛光速度一般很难提高,从而影响抛光效率和表面加工质量,此外抛光工具的形状和材料等因素也会影响孔的抛光质量。气囊抛光技术[7]利用柔性气囊自动匹配光学元件的被抛光表面形状,实现表面材料去除,从而得到高质量的抛光表面。相比于传统抛光技术,气囊抛光技术具有抛光精度高、成本低和效率高的特点,特别适用于型腔和自由曲面光学元件的抛光[8]。针对微晶玻璃光学元件内孔抛光的特点,结合气囊抛光技术,本文设计了3种气囊抛光方式,如图1所示。

图1 圆孔气囊抛光方式示意图

图1(a)所示的抛光头为盘状气囊,其周边与圆孔内壁接触,抛光头做旋转运动并上下往复移动,在抛光液的作用下完成对孔内表面的抛光;图1(b)所示的抛光头为圆柱型气囊,其外表面与圆孔内壁紧密贴合,做旋转运动的抛光头带动夹持在气囊与孔壁之间的抛光液完成孔内表面抛光;图1(c)所示的抛光头为三棱柱型,其外表面的3条棱在气压的作用下与孔内壁挤压接触,在抛光液的作用下,旋转的抛光头完成内表面抛光。由图1可以看出,3种气囊抛光方式中圆柱型气囊抛光头与孔内壁接触面积最大,即参与孔内材料去除的面积最大。在旋转速度不变、抛光时间相同等条件下,图1(b)的抛光效率最高,图1(c)的抛光效率次之,图1(a)的抛光效率最低。光学元件内孔的抛光不仅需要气囊抛光头与孔内壁相互挤压、运动,还需要往两者之间注入抛光液,图1(a)、图1(c)的抛光液注入比图1(b)容易。在气囊抛光头加工过程中,抛光头必须与工件之间产生相对运动,图1(a)中的气囊不仅需要做旋转运动,还需要做上下往复运动,而图1(b)和图1(c)中的气囊只需要做旋转运动。3种圆孔气囊抛光方式的特点见表1,综合各方面的因素,微晶玻璃圆孔气囊抛光头最终选择三棱柱型气囊,其具有抛光液加注较容易、接触面积适中和不需进给运动等优点。

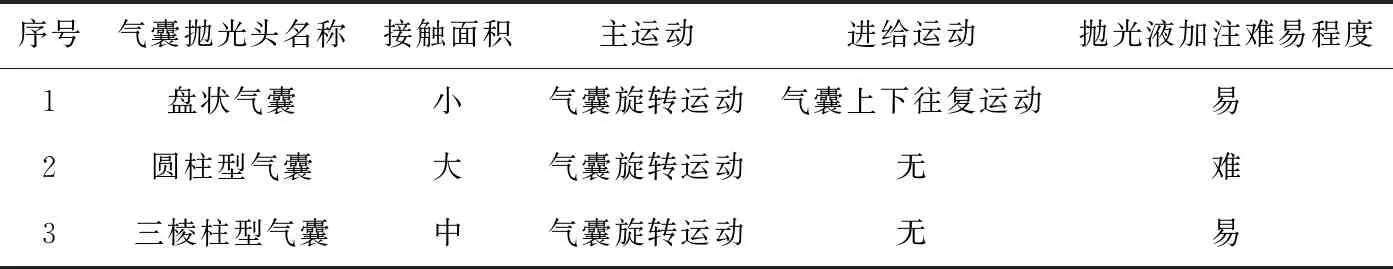

表1 3种气囊抛光方式特点比较

2 气囊抛光头结构

三棱柱型气囊抛光头是利用贴合在棱柱表面3条棱上的抛光布对光学元件内孔表面进行抛光,其结构形式如图2所示,图2(a)为主框架,图2(b)为覆盖有抛光布的抛光头,主要由充气柱、旋转轴、上支撑板、下支撑板和抛光布等组成。其中,旋转主轴上固定有上支撑板和下支撑板,上支撑板内部布置有气道和气阀,3个充气柱为圆筒状,其表面均匀分布有若干的小圆孔,如图2(a)所示,并且与上、下支撑板固定在一起,从而形成由旋转主轴、上支撑板、下支撑板和3个充气柱组成的主框架;主框架中的上支撑板、下支撑板和3个充气柱外侧都包裹上具有弹性的胶皮,在上、下支撑板之间形成密闭的空间,弹性胶皮的外侧面贴合有抛光布,气体从上支撑板外表面的气阀充入,接着沿上支撑板内的气道通入到3个充气柱内,然后通过充气柱表面上的小圆孔冲压使得弹性胶皮向外扩张,随着气体的不断充入,形成一个富有弹性的三棱柱型气囊抛光头,如图2(b)所示。

图2 三棱柱型气囊抛光头结构示意图

三棱柱型气囊抛光头仅绕旋转轴的中心做旋转运动,进而带动抛光布旋转,再通过充气阀往抛光头内充入气体,并使三棱柱的3个圆弧棱面与工件内孔表面相互挤压。在进行圆孔工件抛光时,抛光液进入抛光布与圆孔表面间,因工件与抛光布之间存在相对运动,形成剪切力,从而对圆孔内表面的材料进行去除,以此实现圆孔内表面抛光的效果。

3 三棱柱型气囊的应用

本文利用设计出的三棱柱型气囊抛光头进行抛光工艺实验,用于评价其对光学零件圆孔表面粗糙度的影响,与此同时,工艺实验也是衡量三棱柱型气囊抛光应用效果的最佳手段。气囊抛光过程中,主轴转速、抛光布与工件的间隙和抛光头气压压强是影响表面粗糙度的主要工艺因素。经过大量工艺实验与分析,可知工件表面粗糙度在一定范围内会随着主轴转速的提高而降低,随着转速的提高,抛光布表面的抛光液处于饱和状态,抛光液流过抛光区的速度会增大,剪切力随之增大,材料去除率增大,表面粗糙度呈现不变或增大现象,从而降低了加工质量。抛光头与工件的间隙也影响着表面粗糙度,随着间隙的增大,抛光区的抛光布表面对工件的压力会减小,导致压力不足以使抛光液产生足够的剪切应力,使得工件的表面质量无法到达一个较高的水平;当抛光头的抛光布表面和工件的间隙太小时,抛光区的抛光粉就会受到很强的挤压,从而对表面进行机械磨削,使表面产生划痕,此外也不利于抛光粉的附着,从而影响抛光质量。在主轴转速和抛光布与工件的间隙不变时,抛光区域的抛光头对工件表面压力可由充气量的大小来进行调节控制,通过控制气压的大小能够实时控制气囊抛光头对工件表面的压力,气压大小对表面粗糙度值的影响类似于间隙对表面粗糙度的影响。

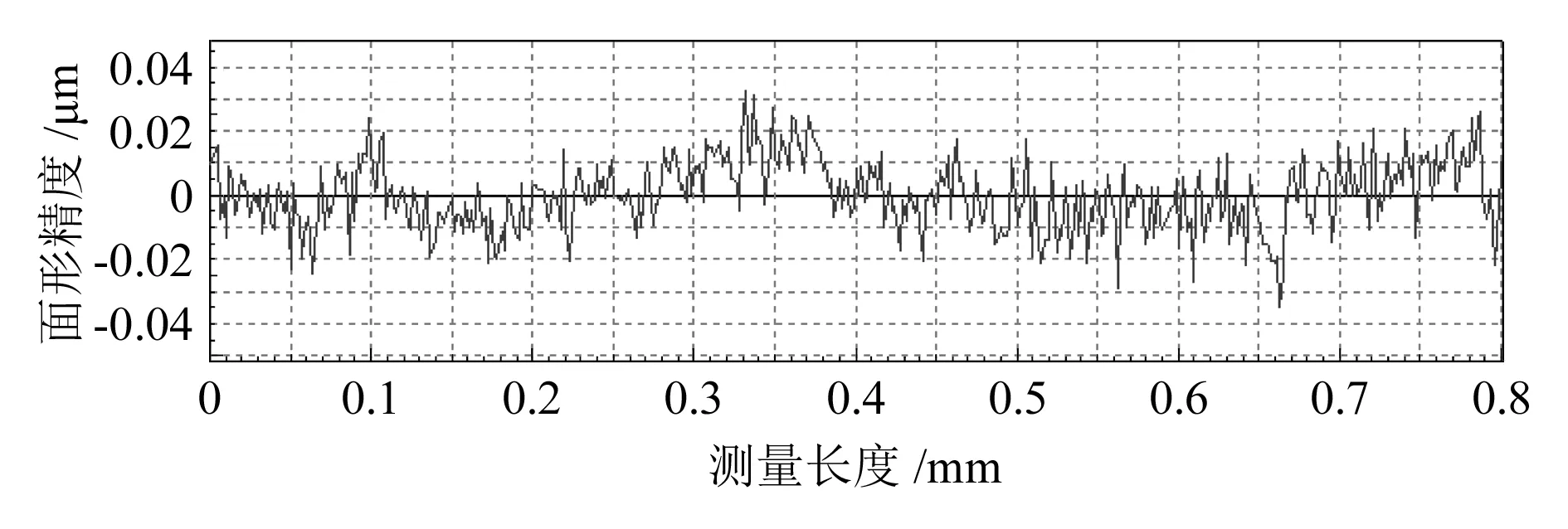

综合考虑主轴转速、抛光布与工件的间隙和抛光头气压压强等工艺因素,针对孔径为16 mm的微晶玻璃工件,选定了合适的工艺参数组合进行了工艺实验,并利用Taylor Hobson非接触式轮廓仪检测零件抛光后的孔内表面粗糙度。圆孔内的初始表面粗糙度值为1.701 3 μm,使用三棱柱型气囊抛光头抛光后的孔内表面粗糙度值为0.016 9 μm,如图3 所示。实验结果表明,采用三棱柱型气囊抛光头可以实现光学零件圆孔表面的材料去除,工件在抛光后得到了一个较高的表面质量。

图3 表面粗糙度值为0.016 9 μm时内孔表面起伏情况

4 结束语

本文提出的利用三棱柱型气囊抛光头对微晶玻璃圆孔进行加工的方法,可以实现微晶玻璃高精度表面质量的要求,为光学零件的内孔高精度抛光提供了新思路,但是由于抛光质量与主轴转速、抛光布与工件的间隙以及抛光头气压压强等工艺因素密切相关,今后还需要更多的实验数据为开展抛光装置的研究提供实验依据。