重复卤制对卤汁品质的影响

吴俊师,刘巧瑜,陈俊文,陈海光

(仲恺农业工程学院 轻工食品学院,广州 510225)

卤制品是中国的传统美食,历史悠久,其主要特点是“热做冷吃”,口味鲜香[1-3],深受广大市民的喜爱。卤汁是制作卤制品最重要的材料,按特定的卤料配方调制成鲜香的卤汁,然后将蔬果或者肉类等原料放入做好的卤汁中,用火慢慢浸煮,让卤汁的滋味浸入原料中,就制成了美味诱人的卤制品[4]。用来制作卤制品的卤汁一般重复使用,卤汁中的芳香物质会变得越来越丰富,香气越来越浓,鲜味越来越足,因而新卤会随着卤汁的重复利用积淀成鲜美醇厚的“老卤”,使得煮制出的酱卤制品风味更佳[5-7]。但是对于这种重复使用的卤汁难免存在各种安全问题,例如致癌物增加和微生物致酸败等[8-10]。

本实验以卤豆干的卤汁为研究对象,探讨了卤汁重复利用时新老卤汁的比例以及香辛料的补料量,并研究卤汁的基本理化指标、安全指标,总结卤汁重复利用的形成规律,为改善与稳定卤制品的品质、提高卤制品的加工出成率、降低卤制品的生产成本提供了理论依据。

1 材料与方法

1.1 材料与试剂

豆干、老母鸡、猪筒骨:购于广州仲恺路素社市场;食盐、李锦记豆瓣酱、鱼露、致美斋大红浙醋、辅料(鲜鸡油、干黄豆)、鲜香辛料(生姜、大蒜子、香芹等):均购于广州前进路家乐福超市;干香辛料(八角、桂皮、草果、小茴香、白蔻、花椒等):均购于广州一德路明威贸易行。

石油醚、无水对氨基苯磺酸、N-1-盐酸萘乙二胺、硝酸银、2-硫代巴比妥酸、三氯乙酸、硫代硫酸钠等:均为分析纯。

1.2 仪器

KDN-103F自动定氮仪 上海纤检仪器有限公司;SX2灰化炉 上海圣欣科学仪器有限公司;CN60M/1601分光光度计 西化仪(北京)科技有限公司。

1.3 实验方法

1.3.1 卤汁熬制工艺

原料预处理→鸡油熬制→香鸡油熬制→老母鸡和猪筒骨炒制→干黄豆炒制→二汤熬制→干香料和豆瓣酱炒制→炒糖色→卤汁熬制。

1.3.1.1 原材料处理方法

将鲜老母鸡剁成3 cm见方的块;将鲜猪筒骨剁成4~5 cm的段;将冻鸡油切成3 cm见方的块,自然解冻。将洗净的生姜、香芹、芫荽、干葱头和洋葱处理好备用;将桂皮拍碎成5 mm见方的小块,草果切成两半,干辣椒切成1 cm的段;豆瓣酱用捣碎机捣成泥。

1.3.1.2 香鸡油熬制方法

取200 g炼好的鸡油倒入锅中,大火加热至150 ℃;加入100 g生姜片、100 g香芹段、50 g大蒜子、50 g干葱头、50 g洋葱块、50 g芫荽段、5 g香叶、2 g丁香,中火炼出鲜香辛料中的香气,熬干鲜香辛料中的水分;离火,捞出鲜香辛料,即成香鸡油,将香鸡油倒入油桶中。

1.3.1.3 老母鸡和猪筒骨的炒制方法

将锅大火烧干,取100 g炼好的鸡油倒入锅中,大火加热至150 ℃;加入300 g老母鸡块和200 g猪筒骨段,中火快速翻炒,将老母鸡块和猪筒骨段表面炒成金黄色;加入50 g生姜片,小火快速翻炒,炒出生姜的香气,离火。

1.3.1.4 干香辛料和豆瓣酱炒制

加入500 g鸡油至锅中,油加热至150 ℃,加入干辣椒80 g、八角20 g、桂皮30 g、草果15 g、小茴香10 g等干香辛料,中火快速翻炒,将香辛料炒香;离火,将香辛料倒入纱布中,将纱布系成香料包,将滤出的油倒入熬好的二汤中。将锅大火烧干,加入50 g鸡油,油加热至150 ℃,加入200 g豆瓣酱,中火将豆瓣酱炒酥、炒香,离火。

1.3.1.5 卤汁熬制

取3 kg二汤倒入不锈钢桶中,加水补充到5 kg,将香料包和炒好的豆瓣酱150 g放入二汤中,大火加热煮沸,小火保持轻微沸腾6 h;离火,滤出豆瓣酱的残渣;加入熬好的香鸡油140 g、食盐40 g、蔗糖50 g、味精50 g、鸡精100 g、生抽40 g、蚝油30 g、鱼露30 g、大红浙醋20 g和炒好的糖色100 g,搅拌均匀;自然冷却,静置12 h[11-12]。

1.3.2 豆干卤制工艺

熬好的卤汁大火煮沸,加入沥干水后的适量豆干,90 ℃保温3 h;大火快速煮沸,离火,捞出卤豆干,沥干卤豆干表面的卤汁。

1.3.3 香辛料最佳添加量

取卤完豆干后的卤汁,按比例加入一定量的新卤,总质量为250 g,大火煮沸。分别按香辛料20%、40%、60%、80%、100%的比例将其炒香,将香辛料倒入纱布中,将纱布系成香料包,放入煮沸的卤汁中,并加入5 mm×4 mm的豆干8小片,90 ℃保温3 h;大火快速煮沸,离火,捞出卤豆干,沥干卤豆干表面的卤汁[13-14]。

1.3.4 新老卤比例探究

取卤完豆干后的卤汁,按比例分别加入10%~50%的新卤,总质量为250 g,大火煮沸。将一定量的香辛料炒香,倒入纱布中,将纱布系成香料包,放入煮沸的卤汁中,并加入8小片豆干,90 ℃保温3 h;大火快速煮沸,离火,捞出卤豆干,沥干卤豆干表面的卤汁。

1.3.5 卤汁中各种理化指标的测定

水分含量的测定:参照GB 5009.3-2010进行;灰分含量的测定:参照GB 5009.4-2010进行;粗脂肪含量的测定:参照GB/T 14772-2008进行;蛋白质的测定:参照GB 5009.5-2010进行;氯化钠含量的测定:参照GB/T 12457-2008进行;亚硝酸盐含量的测定:参照GB 5009.33-2010进行;结合李艳逢[15]和Zeb Alam等[16]的方法略作修改,测定硫代巴比妥酸(TBA)含量和过氧化值(POV)。

1.3.6 卤豆干感官评定方法

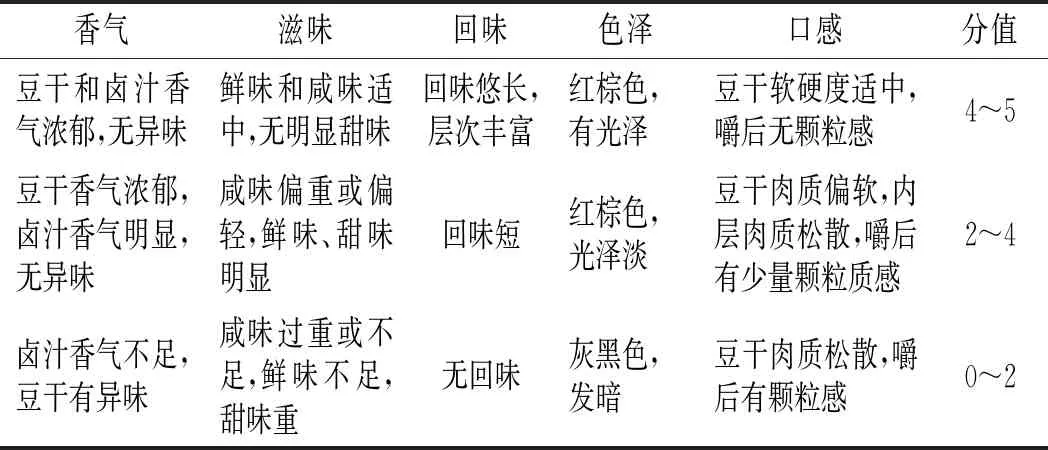

由经过食品感官评定训练的7人(女性4人、男性3人,年龄在20~35岁)组成评定小组,要求成员有基础的感官评价知识,对豆制品的风味、口感、质地、色泽、形态等方面有基本的了解。通过观察、鼻闻、品尝、触碰等感官检验方法检测卤豆干的感官品质。感官评价标准见表1。

表1 卤豆干感官评价标准Table 1 The sensory evaluation criteria of marinated bean curd

1.3.7 数据处理和分析

采用Excel 2010软件和IBM SPSS Statistics 25.0软件对数据进行处理和分析。

2 结果与分析

2.1 卤汁制作最佳工艺探究

2.1.1 香辛料最佳添加量

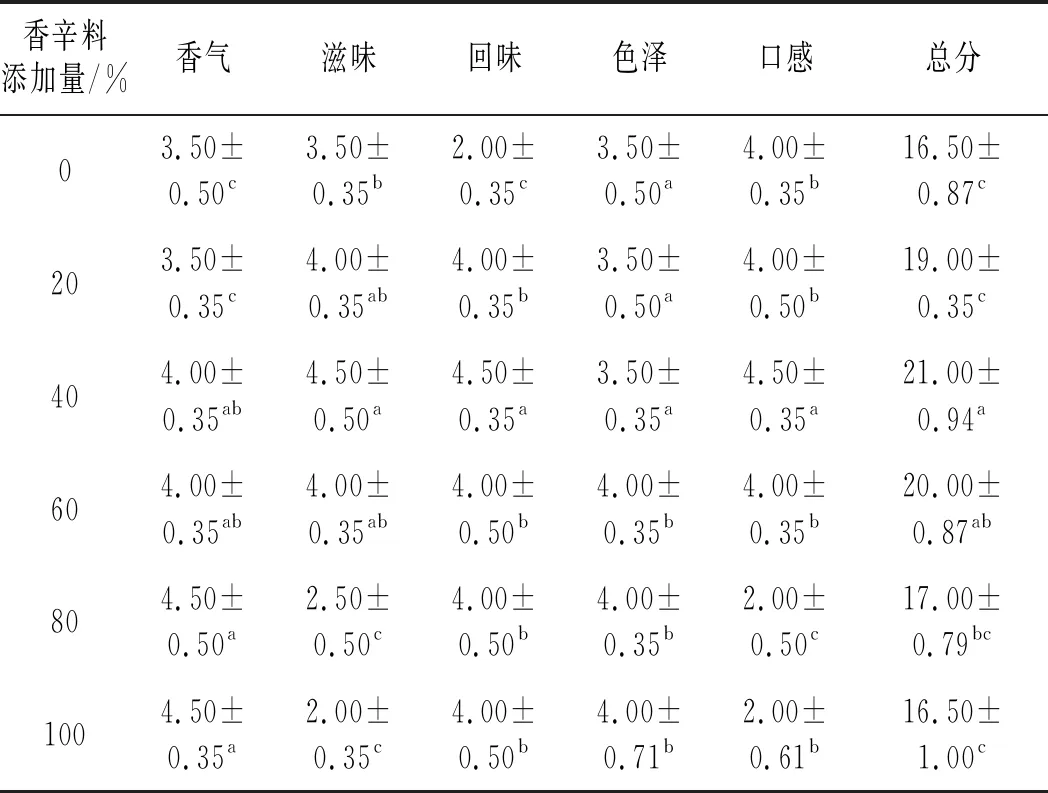

将配比一定的香辛料按照不同添加量加入卤汤中进行熬制,香辛料的选取直接影响着卤汤的香味程度和去腥能力,根据感官评价小组成员对卤制完成的卤豆干的香气、滋味、回味、色泽、口感进行评分,得出感官评分总分,选出香辛料的最佳添加量。不同香辛料添加量对卤豆干感官评分的影响见表2。

表2 香辛料添加量对卤豆干感官评分的影响Table 2 The effect of additive amount of spices on the sensory score of marinated bean curd

由表2可知,卤汁重复利用时,当香辛料补料量为40%时,卤豆干的综合得分最高,为21分,此时卤豆干的口感和滋味最佳,回味有较强层次感。当进一步增加香辛料的比例,卤豆干更有光泽,香辛料味道更浓郁,但香辛料间的层次感消失,难以辨别出除香辛料外的其他味道。反之,若香辛料补料量不足则无法激发出香辛料的香气,成品卤豆干香气不足。

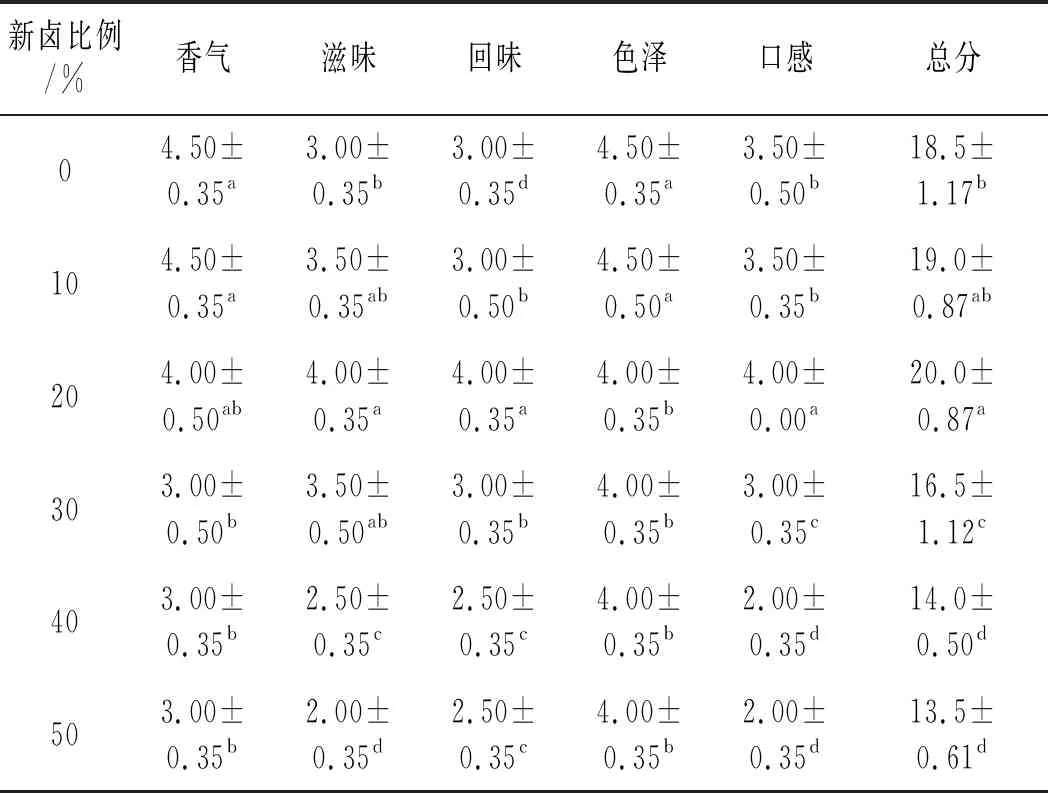

2.1.2 新卤添加比例

新老卤比例对卤豆干感官评分的影响见表3。

表3 卤汁重复卤制加入新卤比例对卤豆干感官评分的影响Table 3 The effect of the proportion of new marinade on the sensory score of marinated bean curd

由表3可知,卤汁重复利用时,当加入新卤比例为20%时,卤豆干的综合评分最高,为20.0,此时卤汁香味浓厚,卤豆干外表呈棕红色,品尝时能明显品出豆干的鲜味与香辛料的香味。当新卤加入比例超过20%时,卤汁的香气相对不足,豆干的色泽较淡,口感略差。反之,若加入新卤比例低于20%时,成品卤豆干颜色相对较深,但香辛料味道突出,难以分辨出香辛料以外的味道。

2.2 卤汁中基本理化指标

2.2.1 卤汁组成成分

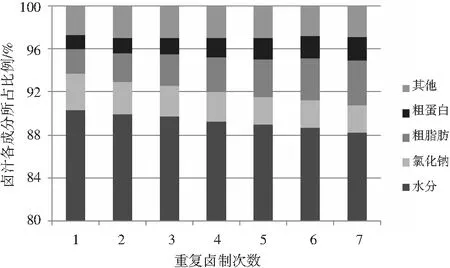

图1 重复卤制过程中卤汁各成分变化情况Fig.1 The changes of each component in marinade during the repeated marinating process

卤豆干是卤汁高温煮制而成,卤汁是关键影响因素。由图1 可知,卤汁主要由水分、蛋白质和氯化钠等成分组成。随着卤煮次数的增加,氯化钠含量所占比例基本保持不变,水分含量所占比例逐渐降低,而蛋白质含量和脂肪含量所占比例持续升高,最终,卤汤各成分所占比例趋于平衡。卤制过程中主要发生两种扩散现象:一是卤汤中小分子等物质渗入豆干中;二是豆干中的水溶性蛋白质和盐溶性蛋白质等物质溶解到卤汤中[17-18],经反复卤煮后形成特有的组成成分。另外,每次卤煮后,向卤汤中加入新卤汁等物质对卤汤勾兑,随着卤煮次数的增加,卤汤的营养物质丰富,体系成分更加复杂。

重复卤制过程中水分含量的变化见图1。在重复卤制过程中,避免不了水分的蒸发,加上卤汁中可溶性物质增加,导致卤汁的浓度变大,因此卤汁中水分比例变少,而卤汁中灰分(氯化钠、蛋白质和脂肪等)含量则在不断上升,虽然卤制过程中盐分等原料会渗透进豆干而被带走,但为了不影响卤制产品的口感和风味,复卤中会加入新的卤汁,氯化钠和其他灰分补充进去,保证了卤汤的咸味适中,而不溶固形物也越来越多,卤汁中的灰分也相应地变多。

2.2.2 粗蛋白

卤汁中蛋白质含量随着重复卤制次数的变化见图2,刚开始卤汁中蛋白质的含量较低,豆干中的水溶性蛋白质比较容易渗入卤汁中,所以重复卤制前3次增加幅度较大,重复利用第5次时,卤汁中的蛋白质含量达到2.1%,此后其增加幅度变小。这可能是因为随着卤汁中可溶性蛋白质增多,豆干中的蛋白质渗入卤汁中的速度较缓[19],但卤汁总体蛋白质含量在不断上升。蛋白质是卤汤的重要组成成分,其最终降解产物游离氨基酸是重要的呈味物质,因而蛋白质对卤汤具有重要作用。最终,蛋白质动态变化达到平衡,含量基本保持不变。

图2 重复卤制对卤汁中粗蛋白含量的影响Fig.2 Effect of repeated marinating on crude protein content in marinade

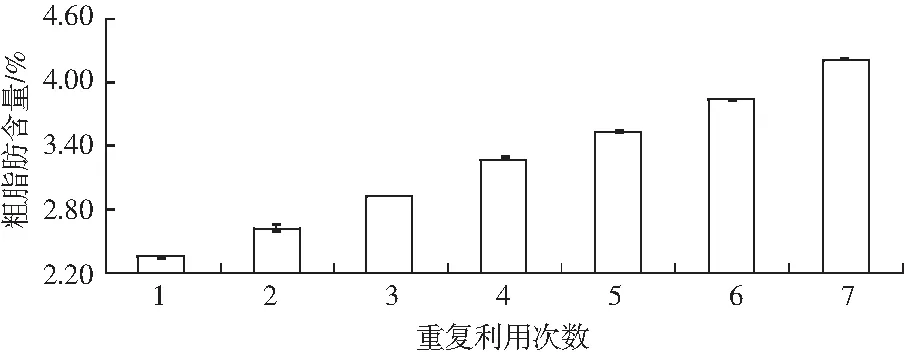

2.2.3 粗脂肪

脂质的作用被认为是所有含有脂肪的食品特征风味的来源,尤其是磷脂,为许多食物提供特殊的风味。由图3 可知,第1次卤制的卤汁的粗脂肪含量为2.3%,经过复卤多次后粗脂肪含量呈先升高后波动变化,上升趋势大致一样,最高能达到4.1%。重复卤煮过程中,香辛料中酯类物质受热溶解进入卤汁中。与豆干中的溶出物质相互作用,也给豆干带来了重要的风味,尤其形成风味的主要前体物质,被氧化后产生各种酮类、酯类和醇类等。经过多次复卤的卤汁,豆干会带走部分脂肪,但通过加入新的卤汁,粗脂肪含量会随着水分的减少而相对增加。

图3 重复卤制对卤汁中粗脂肪含量的影响Fig.3 Effect of repeated marinating on crude fat content in marinade

2.3 重复卤制对卤汁中安全指标的影响

2.3.1 重复卤制对卤汁中亚硝酸盐含量的影响

图4 重复卤制对卤汁中亚硝酸盐含量的影响Fig.4 Effect of repeated marinating on nitrite content in marinade

由于在卤制的过程中并没有添加亚硝酸盐,卤汤中亚硝酸盐的来源主要是原料带入或卤制的过程中产生。由图4可知,随着卤汁重复利用次数的增加,卤汁中的亚硝酸盐含量呈现出“上升-下降-上升-下降”类似“M”的模式。重复利用第6次时,亚硝酸盐含量最高,为0.33 mg/kg,远低于国家食品卫生标准规定的亚硝酸盐最低含量2 mg/kg。因此,从亚硝酸盐含量的变化趋势来看,卤汁中的亚硝酸盐含量最后将稳定在低于国家标准的安全范围内。

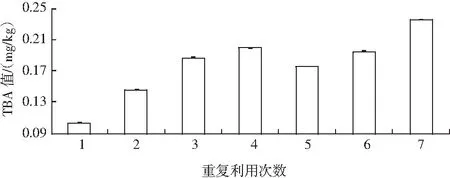

2.3.2 重复卤制对卤汁中硫代巴比妥酸(TBA)值的影响

脂肪氧化是食品工业中一个严重的问题,它会导致食品产生不良气味,使得食品颜色加深,甚至产生潜在的有毒反应物。TBA值是一种评价食品氧化的常用技术,由于卤汁中油脂内不饱和脂肪酸氧化分解所产生的次级产物如丙二醛等与TBA反应,得出的TBA值的高低表明脂肪次级氧化的程度,也说明卤汤中不安全因素和品质的下降。卤汁重复利用1~7次时卤汁中TBA值的变化见图5。

图5 重复卤制对卤汁中硫代巴比妥酸(TBA)值的影响Fig.5 Effect of repeated marinating on TBA in marinade

TBA值在0.10~0.24 mg/kg范围内波动,但重复利用后的卤汁TBA值都较新卤高,说明卤汁重复利用会引起TBA值增加。重复利用7次时,卤汁中的TBA值最高,为0.23 mg/kg,远远低于国家食品卫生标准规定的最低TBA值,即最低的含量为0.25 mg/100 g[20-22]。所以卤汁重复利用过程中虽会引起TBA值增加,但其含量远远低于国家标准,安全性较高,对人体健康无影响。

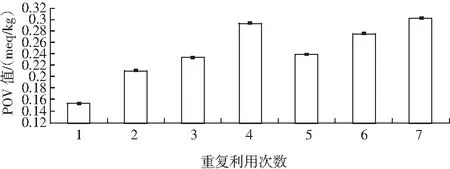

2.3.3 重复卤制对卤汁中过氧化值(POV)的影响

图6 重复卤制对卤汁中过氧化值(POV)的影响Fig.6 Effect of repeated marinating on POV in marinade

过氧化物是油脂氧化酸败的初始产物,因此,常以过氧化物在油脂中的产生作为油脂氧化酸败的开始。但过氧化物很容易分解,产生醛、酮等小分子有害化合物,此时,若生成过氧化物的速度大于分解过氧化物的速度,过氧化值开始上升,导致卤汤的品质下降。由图6可知,卤汁重复利用1~7次时,卤汁中的POV值在0.15~0.30 meq/kg范围内波动,但重复利用后的卤汁POV值都较新卤高,说明卤汁重复利用会引起POV值增加。重复利用6次时,卤汁中的POV值最高,为0.30 meq/kg,远远低于国家食品卫生标准规定的最低POV值0.20 g/100 kg,即15.76 meq/kg[23]。所以卤汁重复利用过程中虽会引起POV值增加,但其含量远远低于国家标准,安全性较高,对人体健康无影响。

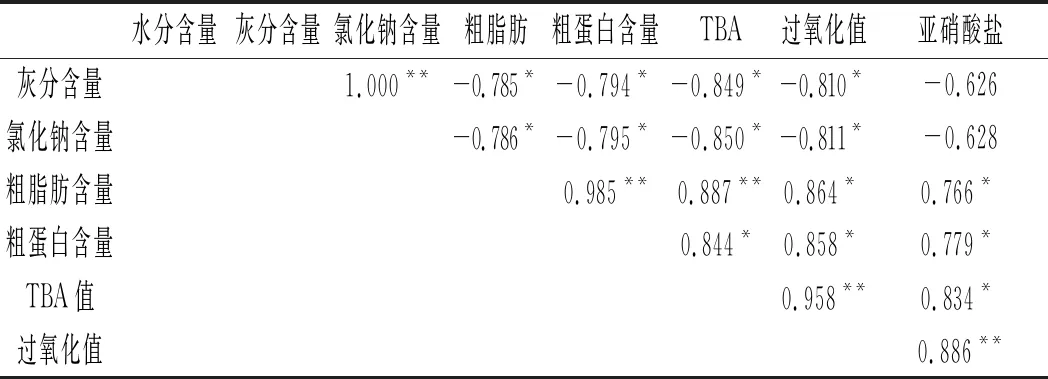

2.4 卤汁使用次数与卤汁理化指标的相关性分析

表4 不同卤制次数中各成分相关性分析Table 4 Correlation analysis of components in different marinating times

续 表

对卤豆干的卤汁卤制过程中各种特征指标进行相关性分析,包括蛋白质、脂肪、灰分、氯化钠、TBA、过氧化值和亚硝酸盐。相关性系数越高,说明变量间的关联程度越大。由表4可知,蛋白质、脂肪和TBA与卤汤使用次数呈极显著正相关(P<0.01),过氧化值、亚硝酸盐与卤汤使用次数呈显著正相关(P<0.05),这些指标均随着卤汤重复卤制次数的增加其含量增大。灰分和氯化钠与卤汤使用次数呈显著负相关(P<0.05),这些指标随卤汤重复卤制次数的增加而下降。氯化钠、灰分与亚硝酸盐无显著相关性,说明这3种物质在卤汤中相对稳定。水分与蛋白质、脂肪呈极显著正相关(P<0.01),说明蛋白质和脂肪含量的增大会使卤汁中的浓度增大。氯化钠含量与蛋白质含量、TBA值和亚硝酸盐含量呈显著负相关,说明这些指标的增大会稀释卤汤的盐分。过氧化值和亚硝酸盐含量均与卤制次数呈显著正相关(P<0.05),说明卤汁次数与过氧化值和亚硝酸盐含量上升的显著性并不是很大。综合以上分析,卤汤中各指标之间普遍存在相关性,卤制过程中各指标的变化密切相关。

3 结论

卤汁重复利用时,香辛料的最佳补料量为40%,添加新卤的比例为20%,此时卤豆干的口感和滋味最佳,回味有较强层次感,卤豆干外表呈棕红色,品尝时能明显品出豆干的鲜味与香辛料的香味。

卤汁重复利用1~7次时,卤汁中的水分含量、灰分含量和氯化钠含量随重复利用次数的增加而减少,重复利用7次时,数值分别为88.24%、1.92%和2.53%;蛋白质和粗脂肪的含量则呈相反的趋势,重复利用6次时,含量分别达到2.10%和4.10%,TBA值和POV值均较新卤高,但都在国家食品安全标准之内,随着卤制次数的增加,这些成分会趋于稳定而形成相对稳定的体系。