硼硅玻璃在氧化铝陶瓷上的高温润湿行为与界面结合性能

刘炘城,邵海成,乔冠军,陆浩杰,刘桂武

(江苏大学 材料科学与工程学院,江苏 镇江 212013)

近年来,随着汽车和微电子行业的快速发展,对具有高灵敏度、高响应性和小型化的电子传感器的需求大幅增加.随着低温共烧陶瓷(LTCC)技术的发展,玻璃陶瓷复合材料具有稳定的理化特性,以及与电极的共烧稳定性,因此可以满足电子产品的使用要求.在许多LTCC材料系统中,硼硅玻璃/Al2O3复合材料因具有高介电常数和出色的机械性能而被广泛应用于电子设备封装[1].目前已有学者对CaO-B2O3-SiO2玻璃/Al2O3材料系统的开发进行了大量研究[2].随着LTCC烧结系统的发展,高性能烧结浆料及其烧结工艺的研究已成为实际应用中的关键技术.在材料烧结中,确定玻璃浆料在基底上的润湿和熔融行为是目前主要研究方向之一.

润湿性是指液体在固体表面上扩散的能力,也表示熔融焊料与界面处基材反应形成粘合层的能力.焊料在物体表面的扩散涉及液体和固体之间的扩散作用以及二者接触后界面上发生的各种化学反应.这两方面共同决定了焊料和基板之间的润湿行为[3].在特定固体表面上液滴的张力可通过杨氏方程(见式(1))进行计算,该方程体现了3个接触面的表面张力与接触角之间的平衡关系[4-5],即

σsg-σs1=σ1gcosθ,

(1)

式中:σs1为固-液界面张力;σ1g为液-气界面张力;σsg为固-气界面张力;θ为接触角.杨氏方程的推导基于有关固体和液体扩散的假设[6],即物理惰性、化学惰性、绝对光滑的固体表面和刚性固体.尽管在实践中几乎不可能达到这些理想条件,但杨氏方程仍然是理解复杂润湿条件的基础.

不同相之间的润湿性可用接触角测量,并进行表征[7].其中座滴法由于具有简单的操作原理和准确的测量结果,而被广泛应用于固-液接触面之间的润湿性及接触角测量试验[8-10].在润湿性表征中,材料的润湿行为会受到温度、气氛、基材组成和接触表面粗糙度等因素的影响,这些因素在润湿性、扩散特性和界面形态方面起着关键作用.C.GONCALVES等[11]通过添加有机可焊性防腐剂提高了氧化物对锡膏SAC305的润湿性.DONG M.Z.等[12]通过改变气氛浓度、降低回流温度来增加Sn-Ag-Cu焊料的扩散率.ZHANG H.等[13]通过观察液滴的微观成分以改善Mo和Cr的比例,改善了Ni基合金对SiC陶瓷的润湿性.R.JOSHI等[14]研究了影响玻璃浆料润湿性的因素,并提高了焊料的粘接强度.

为了实现玻璃焊料低熔点和低成本的要求,成分中往往使用含有较高铅含量的材料,不符合环保要求.此外,市面上常用的低熔点玻璃焊料与氧化铝陶瓷基底的粘接强度难以满足封装要求.为此,笔者配制绿色环保、高粘接强度的玻璃浆料,并对玻璃粉的粒径和热学性能进行分析;研究在不同条件下焊料与陶瓷基底之间的润湿性以及粘接性能;采用座滴法观察不同工艺条件下玻璃焊料在氧化铝陶瓷基底上的接触角和润湿过程;研究氧化铝基底上玻璃粉熔融相的微观结构.本研究对于优化玻璃与陶瓷复合材料的结构与性能、相关功能器件的研发具有重要的指导意义.

1 试验部分

1.1 试验材料

玻璃粉的主要成分为硼硅酸盐,由广州歌林尔环保服务有限公司生产;陶瓷基底为Al2O3质量分数为96%的陶瓷,尺寸为15 mm×15 mm×3 mm,由福建华清电子材料科技有限公司生产;有机溶剂为松油醇,质量分数为80%,由上海沃凯化学试剂有限公司生产;乙基纤维素化学式为[C6H7O2(OC2-H5)3]n,为长链高分子,用于调节浆料的黏度;表面活性剂为Span 85,由于降低玻璃粉颗粒的表面活化能,从而改善玻璃粉在有机溶剂中的分散性;触变剂为PEG-80氢化蓖麻油,其特殊的3D网络结构有利于浆料触变性的改善.后面3种材料皆为化学纯,由国药集团化学试剂有限公司生产.

1.2 材料制备

1.2.1玻璃浆料配制

将购买的玻璃粉进行高能球磨24 h至粉末状;将球磨后的玻璃粉与有机溶剂按质量比为1 ∶1进行配制;采用恒温水浴加热到80 ℃,磁力搅拌器对溶液进行不断搅拌;搅拌30 min后,加入乙基纤维素、表面活性剂和触变剂,继续搅拌约40 min,配制成具有一定黏度的玻璃浆料.

1.2.2焊接试样制备

氧化铝陶瓷基底用酒精清洗,在烘箱内加热到100 ℃,烘烤30 min,将配制好的玻璃浆料采用丝网印刷机按一定的图案印刷在陶瓷表面;然后将印刷好的陶瓷基底在烘箱内100 ℃条件下烘烤1 h;将2片印刷有玻璃浆料的陶瓷片放入高温烧结炉中的模具内,在不同气氛、不同烧结温度及不同压力下制备焊接试样.

1.3 材料性能表征

采用激光粒径仪对玻璃粉进行粒径分析.采用热分析仪(NETZSCH STA449 F3)对玻璃浆料进行热学性能表征,测试环境分别在氩气和空气气氛中,升温区间为20~700 ℃,升温速度为10 ℃·min-1.

采用高温接触角测量仪(Dataphysics, OCA15LHT-SV, 德国)对润湿性进行表征.该仪器核心部件为高温管式炉,开有玻璃观测口,通过配备的高清摄像机对润湿试样加热熔融过程进行记录.测试试样是通过液压机将玻璃粉挤压成块,并切割成边长为2 mm的小立方体.然后将试样放在清洁、抛光的陶瓷基底上,送入高温管式炉内加热.以5 ℃·min-1的速率从室温加热至设定温度,保温2 h.通过摄像机记录试样的熔融过程,利用测量软件进行分析,将图像逐帧输出成温度-接触角等相关数据.

采用扫描电子显微镜(SEM,JEOL JSM-7800F,日本)对润湿试样剖面进行微观结构分析.

采用万能力学试验机(DDL100,德国)对粘接试样的粘接强度进行表征.通过测试装置测试粘接试样的最大剪切力,然后根据式(2)计算得到试样粘接面的粘接强度[15]:

E=F/S,

(2)

式中:E为粘接强度,MPa;F为最大剪切力,N;S为陶瓷试样的粘接面积,m2.

2 结果分析与讨论

2.1 玻璃粉粒径及浆料热学性能

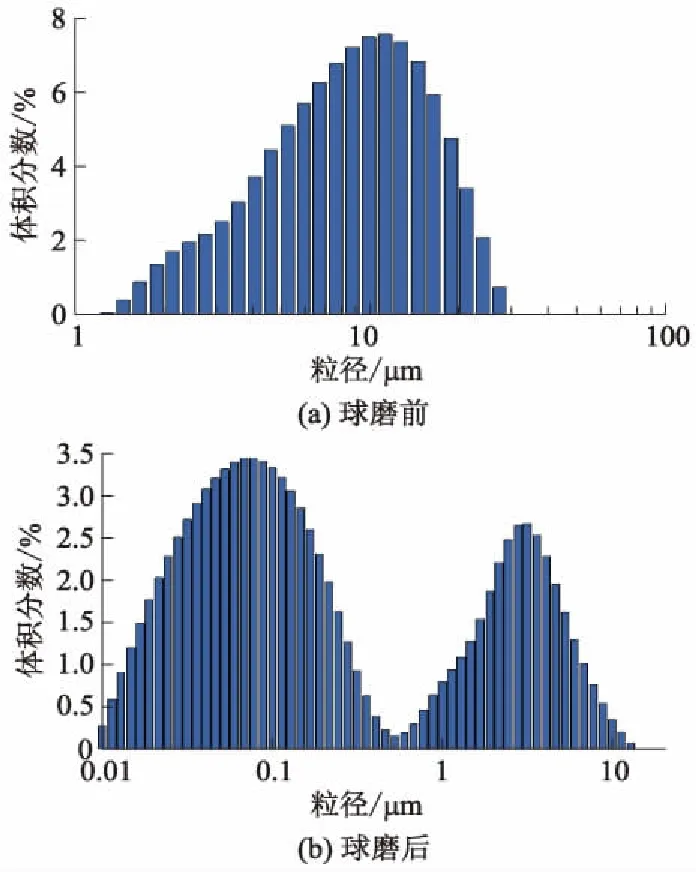

2.1.1玻璃粉粒径

对球磨前、后的玻璃粉粒径进行分析,结果如图1所示.由图1可知:球磨前,粒度分布为10%、50%和90%玻璃粉的平均粒径分别为3.340 0、8.160 0和14.900 0 μm;球磨后,粒度分布为10%、50%和90%玻璃粉的平均粒径分别为0.026 6、0.133 0和4.120 0 μm.

图1 玻璃粉球磨前、后的粒径分析

由图1还可知,玻璃粉在球磨前平均粒径约为10 μm,而在球磨后,出现2个峰,分别为0.1 μm和5.0 μm.这主要是由于玻璃粉在球磨后,粒径接近纳米尺寸,颗粒容易团聚,分散性差,所以从测试结果来看,出现了2个峰值,一个峰是分散开的小颗粒,另一个则是团聚后的大颗粒.因此,在配制玻璃浆料的过程中要加入表面活性剂和分散剂,并不断搅拌,将玻璃粉在浆料中均匀地分散开.

2.1.2玻璃浆料热学性能

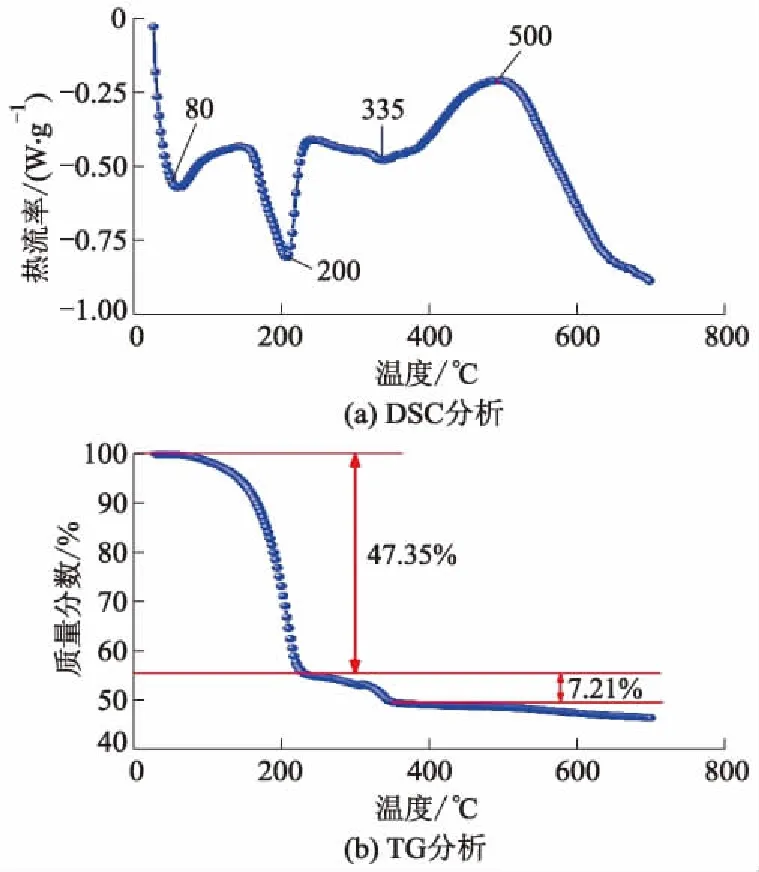

将配制好的玻璃浆料加热,升温速率为10 ℃·min-1.图2为玻璃浆料热性能分析曲线.

图2 玻璃浆料热性能分析曲线

由图2a可知:一定的环境及加热速率下,当温度加热到80 ℃时,有一个小的吸热峰,这个阶段是玻璃浆料中水分蒸发阶段;温度达到200 ℃时的吸热峰,主要是由于玻璃浆料中存在的有机成分挥发吸收热量所产生的.由图2b可知:当玻璃浆料加热到200 ℃时,水分和有机溶剂的失重率达到47.35%.当温度达到335 ℃时,曲线出现拐点,表明玻璃开始软化,也就是玻璃化转变温度;温度达到500 ℃时出现放热峰,表明玻璃已经完全熔融.由图2b还可知,当温度加热到335 ℃时,有机溶剂的失重率趋于平稳,有机溶剂已经全部挥发,玻璃处于熔融状态.但是,要使玻璃与陶瓷基底具有良好的润湿性,需要在玻璃融化后继续加热,并保温一段时间,保证玻璃熔融体与基底具有良好的润湿性和较小的接触角.

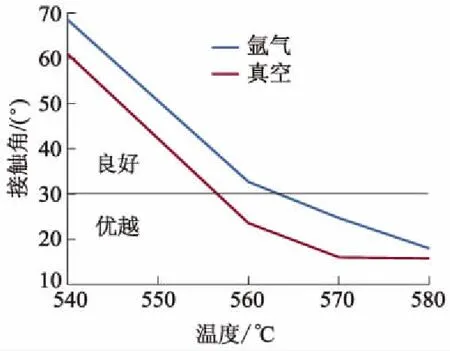

2.2 烧结温度对接触角的影响

笔者采用座滴法研究了玻璃体在氧化铝基底上的高温润湿接触角.分别在氩气和真空下测试,加热温度分别为540、560、570和580 ℃.试验结果如图3所示.由图3可知:随着玻璃烧结温度升高,在2种气氛条件下接触角均逐渐减小;同一温度点下,玻璃在真空中的接触角要小于氩气中;当温度达到580 ℃时,氩气中的接触角达到最小值,为17.72°,真空中接触角则为15.54°.主要是因为在真空下,受外部低气压的影响,熔融液滴中气泡被迫排除,导致液滴的液-气表面张力减小;随着温度升高,液滴内部组份熔融越来越完全,气泡产生量随之减少.因此,接触角在温度为540 ℃时,真空下接触角小于氩气下;温度升高至580 ℃时,接触角差距逐渐缩小.根据两相润湿理论,说明此时玻璃在陶瓷基底上具有良好的润湿性.

图3 玻璃在氧化铝基板上的接触角变化曲线

2.3 玻璃熔融体在基底上的铺展行为及微观结构

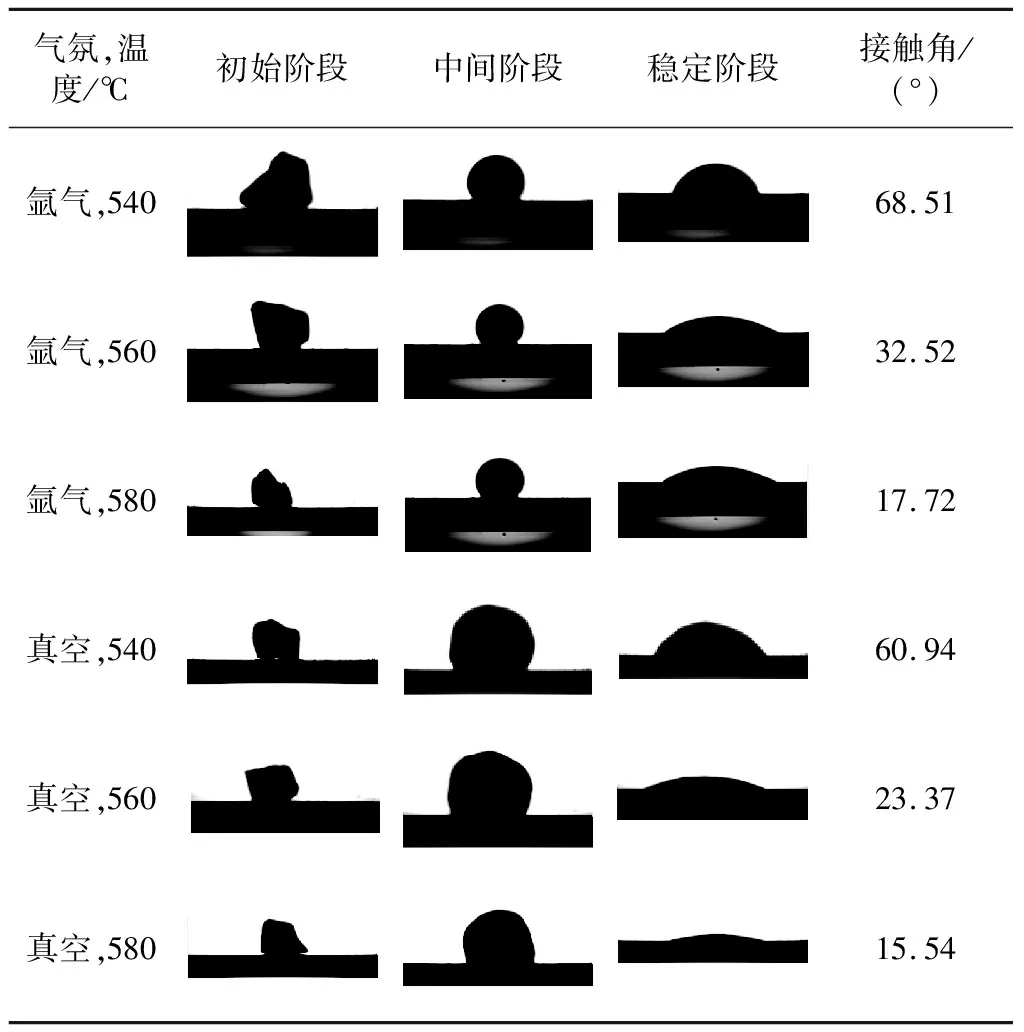

表1为不同气氛及加热温度下,在润湿过程中玻璃体在陶瓷基底上接触角的动态变化汇总.

表1 玻璃体在陶瓷基底上的接触角动态变化汇总

表1中的初始阶段指的是试样润湿试验开始时的状态,中间阶段是玻璃以Cassie状态在氧化铝基板上熔融状态,稳定阶段是玻璃粉在润湿试验中最后接触角不再变化的稳定状态.首先玻璃熔化成Cassie状态,然后在基板上铺展;随着加热温度的增加,玻璃熔融体在氧化铝陶瓷基底上的接触角逐渐减小,表明玻璃与陶瓷基底具有良好的润湿性.

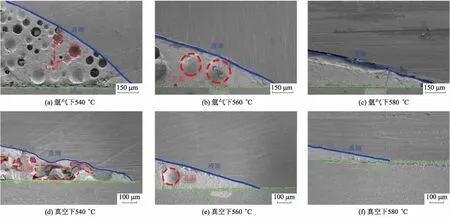

图4为在不同气氛及加热温度下试样的剖面扫描电镜分析图.

图4 玻璃体在氧化铝基板上润湿的三相微观结构

由图4可知:在较低温度(540 ℃)下,熔融液滴中存在许多气泡;在氩气环境(图4a)下的润湿液滴中气泡呈现出单个体积小、数量多的特点;在真空环境(图4d)中,液滴中气泡不稳定,会发生剧烈运动,使得液滴中气泡数量减少,但单个体积大,这也导致了润湿状态不易稳定,以及冷却后熔融部分的塌陷现象;随着温度升高,2种气氛下液滴中的气泡数也随之减少;580 ℃下,液滴完全熔化,气泡逐渐消失,导致液滴内部结构变得更为致密,与陶瓷基板的接触角也大幅减小(图4c和f).

与氩气下产生的气泡相比,真空中产生的气泡更容易聚集,并快速释放,所以玻璃在高温状态下,气泡数量很少,且两相界面结合良好.这主要是因为玻璃与陶瓷基底在烧结过程中,将气泡从产生到消失的过程可以分为3个阶段进行分析:一是在烧结初期,玻璃粉全部为固相粉末组成,颗粒间必然存在许多气孔,气孔彼此互相连接,具有低熔点的氧化物开始熔融,且少量液体渗入该孔内;二是随着温度升高,低熔点组份首先熔化,原本连通的气孔被该液相隔开,被阻隔的气孔因此转变为熔融液相中的气泡;三是在烧结的最后阶段,液滴中固相由于温度升高以及已熔融组份的协同作用,逐渐全部转变为液相,固相逐渐消失.气泡的阻力随之消失,且这些气泡由于内部压力、张力和浮力等作用,逐渐从液滴中排除,液滴中气泡随之减少.

2.4 试样复合烧结后粘接强度和微观结构分析

将玻璃浆料通过丝网印刷后烘干,在高温炉内真空下烧结成型,烧结温度分别为560 ℃和580 ℃,加压状态分为不加压烧结和压力为10 kPa条件下烧结.烧结成型后试样剖面微观结构如图5所示.

由图5可知:所有试样中玻璃与氧化铝陶瓷基底界面结合良好;在同一温度下,加压状态下玻璃层厚度明显减小;在不同温度条件下,随着温度增加,玻璃层厚度减小.这主要是由于高压、高温条件下接触角减小,两相润湿性增加,前文已经作了讨论,此处不再赘述.

图5 不同条件下烧结成型后试样剖面微观结构

接下来进行试样的粘接强度测试.采取不同的烧结温度和施加不同的载荷,对试样进行烧结和粘接处理,再利用自制模具将试样固定.随着力学试验机向上拉伸的过程,粘接试样会出现断裂,此时通过式(2)计算得到试样的粘接强度,测试结果如图6所示.

由图6可知:在560 ℃、无加压条件下粘接强度为12.59 MPa,有加压试样的粘接强度为18.42 MPa;在580 ℃、无加压条件下试样的粘接强度为36.38 MPa,加压试样的粘接强度为23.73 MPa;随着烧结温度的增加,粘接强度随之增加.但是当烧结温度为580 ℃时,无加压条件下试样粘接强度要大于加压条件下试样的粘接强度.这主要是由于当施加压力时,如图5d所示,在580 ℃接合处玻璃层的厚度会进一步减小.

图6 在不同烧结条件下试样的载荷-位移曲线

因此,在580 ℃下施加的压力反而会破坏了玻璃与陶瓷的界面结合,从而削弱了粘接性能.同时,随着温度升高,如前所述,玻璃熔融完全,内部结构更为致密,陶瓷基板与玻璃之间的接触也更加紧密.因此,玻璃在580 ℃的粘接强度大于560 ℃.

3 结 论

1)根据所用玻璃热分析曲线,玻璃粉玻璃化转变温度为335 ℃,完全熔融温度为500 ℃.要使玻璃与陶瓷基底具有良好的润湿性,需要在玻璃融化后,继续加热并保温一段时间,保证玻璃熔融体与基底具有良好的润湿性和较小的接触角.

2)随着玻璃烧结温度升高,在氩气气氛和真空条件下接触角均逐渐变小.在同一温度下,玻璃在真空环境中的接触角要小于氩气气氛.当温度达到580 ℃时,氩气气氛中的接触角达到最小值,为17.72°,在真空环境中的接触角则为15.54°.

3)玻璃与氧化铝陶瓷基底界面结合良好.在同一温度条件下,加压状态下的玻璃层厚度明显减小,而在不同温度条件下,随着温度增加,玻璃层厚度减小.当烧结温度达到580 ℃时,无压力烧结试样的粘接强度达到36.38 MPa.