管道用聚脲基氧化铁红防腐涂料的制备

王鑫蕊,刘立柱,2,张笑瑞,2,翁 凌,2,朱兴松

(1.哈尔滨理工大学 材料科学与工程学院,黑龙江 哈尔滨 150040; 2.哈尔滨理工大学 工程电解质教育部重点实验室,黑龙江 哈尔滨 150080)

管道建设是当代城市建设中重要的一环,但由于管道长期处于潮湿及含有微生物的地下环境,因此利用涂料对其进行防腐保护十分重要[1-3].传统地下管道防腐采用的氧化铁红涂料通常为含有机溶剂类涂料和水性涂料.含有机溶剂类涂料在固化过程中,由于存在有机溶剂的逸散及处于地下密闭环境等问题,因而对居民区产生的危害较大.而对于水性涂料,由于树脂的水性化会引入离子,相应地降低涂料的防腐性能,同时还存在挥发速度慢、不易干燥和加工周期长等问题[4-7].聚脲树脂作为一种新型材料,由于其本身具有无溶剂、结构致密、耐化学介质性、良好的耐水性及基体性质可调等特点,因此作为管道用涂料具有十分广阔的应用前景[8-12].氧化铁红填料由于本身的价格低廉,同时具备良好的隔绝效果,作为一种理想填料在涂料工业中应用广泛.

为此,笔者以马来酸二乙酯改性的二甲硫基对苯二胺(E-300)与改性聚醚胺(T-403)为R组分,以六亚甲基二异氰酸酯(HDI)三聚体为A组份,通过反应制备聚脲涂料基体,并针对管道防腐涂层的技术要求,对基体聚脲树脂进行测试,同时考察不同氧化铁红质量分数对聚脲基涂料的耐腐蚀性,以及苛刻条件对涂料耐腐蚀性能的影响.

1 试 验

1.1 主要原料

改性聚醚胺(T-403)和二甲硫基对苯二胺(E-300)均由济宁华凯树脂有限公司生产;六亚甲基二异氰酸酯(HDI)三聚体由德国拜耳公司生产;氧化铁红由山川矿产品加工厂生产.以上皆为工业品.马来酸二乙酯由天津兴复精细化工研究所生产,为分析纯.

1.2 防腐涂料的制备

聚脲基氧化铁红防腐涂料配方见表1.

表1 聚脲基氧化铁红防腐涂料的配方

将胺基(—NH2)与马来酸二乙酯以物质的量比为1 ∶1进行称量,制成端胺基聚醚.首先将端胺基聚醚加入通有氮气的三口瓶中;然后将温度升至55 ℃,使用恒压滴液漏斗缓慢滴加马来酸二乙酯,滴加完成后,升温至85 ℃,保温反应24 h,降温后出料备用;之后将氧化铁红、端胺基聚醚、分散剂和流平剂等按照一定的质量分数加入到分散剂中,分散4 h后,出料待用;按照—NCO与—NH2物质的量比为1.1 ∶1,将混合好的端胺基聚醚加入HDI三聚体中,混合均匀后,利用刷子在打磨好的马口铁上刷涂,室温固化后,进行性能测试.

1.3 性能测试

对涂料的黏度测试按照GB/T 1723—93《涂料黏度测定法》,使用“涂-4杯”测量.对涂层的铅笔硬度测试按照GB/T 6739—1996《涂层硬度铅笔测定法》,使用国营天津伟达试验机厂生产的涂层铅笔硬度计进行测试.对涂层附着力测试按照GB/T 1720—1979《漆膜附着力测定法》,采用国营天津伟达试验机厂生产的涂层附着力试验仪进行测试.采用德国Bruker公司生产的EQUINOX55型傅立叶变换红外光谱仪,对纯组分涂料进行红外分析测试,仪器分辨率为4 cm-1,测试范围为400~4 000 cm-1,扫描32次.阻抗及塔菲尔常数采用苏州瑞斯特仪器有限公司生产的RST电化学工作站进行测试,测试系统为三电极体系,参比电极为饱和甘汞电极,辅助电极为铂电极,试样面积为1 cm×1 cm,测试介质为质量分数为3.5%的NaCl溶液.盐雾试验按照GB 6458—86《金属覆盖层中性盐雾试验》,使用无锡市锦华实验设备有限公司生产的盐雾腐蚀试验箱进行测试.采用日本电子株式会社生产的JSM-7500F型扫描电镜,对试样进行断面扫描,放大倍数为2 000倍.

2 结果与讨论

2.1 基体性能分析

为了对聚脲基体的性质以及结构进行表征,分别对试验制备的基体材料进行凝胶时间测试和红外测试.聚脲基体红外光谱图见图1.凝胶试验的黏度随时间变化曲线见图2.由图1可知:在波数为3 300 cm-1附近出现的吸收峰为氮氢键(N—H)伸缩振动峰,并且3 420 cm-1附近并没有出现游离的胺基(—NH2)伸缩振动峰;1 633 cm-1为脲羰基(N—CO—N)伸缩振动峰,且在1 670和2 269 cm-1附近没有游离羰基伸缩振动峰和异氰酸酯基伸缩振动峰,可见异氰酸酯和胺基发生了反应,成功合成了聚脲;1 712 cm-1为酯羰基(CO—O)伸缩振动峰,这是改性使得端胺基聚醚上含有酯基基团;观察到在1 096 cm-1附近存在醚键(—O—)吸收峰,这是由于醚键在反应中并未发生变化;2 926 cm-1附近的吸收峰则为碳氢键(C—H)的伸缩振动峰.

图1 聚脲基体红外光谱图

图2 黏度随时间变化曲线

由图2可见,随着时间增加,涂料黏度呈现上升的趋势,并在25 min时涂料黏度为300 Pa·s.黏度增加原因是在加入R组分之后,涂料中异氢酸根(—NCO)和仲胺基(—NHR)开始反应,随着时间的增加,反应产生的交联点逐渐增多,黏度开始逐步增大.这是因为经过对端胺基聚醚的改性,将胺基(—NH2)上的氢进行替换变成仲胺基(—NHR),增加了空间位阻,同时降低反应基团的密度,这样可减缓异氰酸酯和端胺基聚醚的反应,进而出现黏度增长缓慢的趋势.而传统的聚脲涂料几秒内便发生凝胶,正因如此,制备的聚脲涂料具有可加工窗口期长、适合刷涂等特点.

2.2 试样耐腐蚀情况分析

对不同氧化铁红质量分数的漆膜进行耐盐雾试验,结果如图3所示,其中w为氧化铁红质量分数,t为耐盐雾时间.

图3 不同条件下的涂层光学照片

由图3可知:放置盐雾箱中一段时间后,当氧化铁红质量分数为0时,涂层会出现开裂的现象,这是因为涂层在盐雾箱温度及腐蚀介质的作用下,涂层收缩,产生内应力(见图3a和f);当氧化铁红质量分数为5%时,涂膜不再开裂(见图3g),这是由于氧化铁红粒子可以增加涂层的尺寸稳定性,同时也可以阻止裂纹扩展,这种效果在氧化铁红质量分数为10%时最好(见图3h),此时涂层在经过盐雾腐蚀后,涂层表面依然平整、无破损,且耐盐雾时间最长,为260 h;当氧化铁红质量分数增加到15%和20%时,氧化铁红粒子会破坏聚脲基体的连续性,产生结构缺陷,同时使得涂层对基材的附着力下降,从而出现涂层大面积剥离(见图3i和j).

2.3 涂层断面扫描

为了对涂层的微观断面形貌进行分析,分别对不同氧化铁红质量分数(w)的漆膜进行断面扫描,扫描结果如图4所示.

由图4可知:氧化铁红具有典型的颗粒状结构,尺寸为几微米;氧化铁红粒子在涂料中均匀分布,且基体连续性较好,同时随着其质量分数的增加,粒子之间间隙逐渐减小(见图4a和b);当氧化铁红粒子质量分数进一步增加,逐渐产生团聚,团聚情况随氧化铁红质量分数的增加而增加,同时基体间产生断裂,基体的连续性遭到破坏(见图4c和d).通过对扫描结果的分析,可以认为当氧化铁红与聚脲进行复合时,氧化铁红可以在基体中均匀分布.随着氧化铁红质量分数的增加,氧化铁红粒子间的距离变小,对于腐蚀介质的隔绝效果会更好,同时增加基体的尺寸稳定性.当氧化铁红质量分数为10%时效果最优,而质量分数超过15%时,基体遭到连续性的破坏,会使得防腐性能下降.

图4 氧化铁红添加涂层断面扫描图

2.4 电化学分析

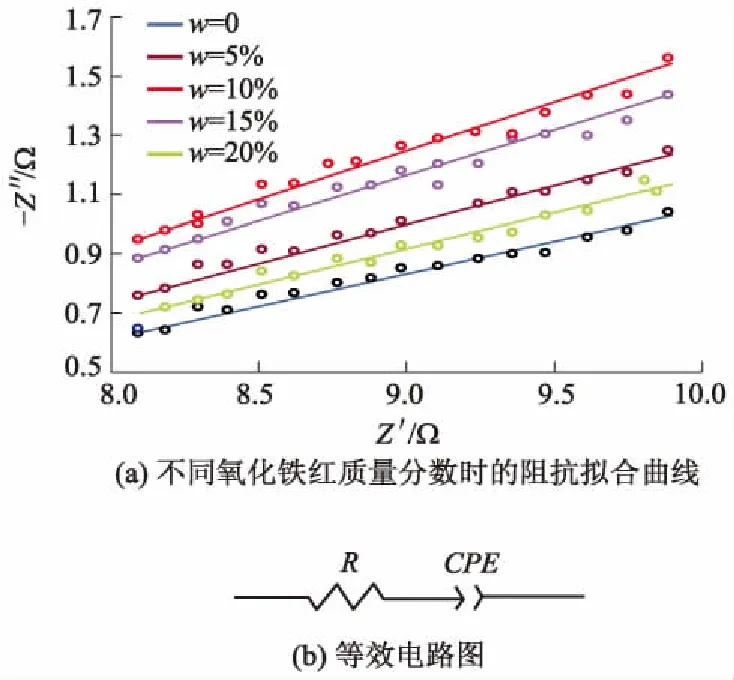

在电化学工作站,对漆膜施加不同频率的小振幅的交流正弦电势波,测得体系阻抗随正弦波频率的变化规律.通过收集多角度的界面状态和腐蚀过程的信息,分析腐蚀作用机理,同时做出等效电路图.不同氧化铁红质量分数时的阻抗拟合曲线和等效电路图如图5所示,其中Z′和Z″分别为阻抗的虚部和实部.

图5 涂层的阻抗曲线及等效电路图

由图5可知:当氧化铁红质量分数为10%时,电化学阻抗最大,这是由于此时粒子间的均匀分布形成致密的网状结构,实现了物理隔绝,阻碍了腐蚀介质的进一步渗透,降低了腐蚀速率;通过对阻抗谱图的拟合,等效出一个假定替代纯电容原件的常相位角元件CPE和一个电阻R,用于补偿电极表面几何因素及吸附所产生的弥散效应.由等效电路图(图5b)可知,适量氧化铁红粒子的加入可以起到限制带电离子电荷甚至存积离子电荷的作用,降低阴阳极电子的转移速率,从而降低腐蚀速率,提高了漆膜耐腐蚀性能.

通过电化学工作站,测得不同氧化铁红质量分数涂料的塔菲尔曲线,如图6所示,其中I为电流密度,Ic为腐蚀电流密度,E为电位,E0为腐蚀电位.由图6可知:随着涂料中氧化铁红质量分数的增加,涂层体系的腐蚀电位正移;当涂料中氧化铁红质量分数为5%和10%时,防腐涂料的腐蚀电位分别为-0.917 6 V和-0.882 6 V,均较无添加组分的腐蚀电位(-0.952 3 V)高;当氧化铁红质量分数为15%和20%时,腐蚀电位分别为-0.963 8 V和-0.976 4 V,可以发现涂层的腐蚀电位反而降低.这是由于氧化铁红质量分数较小时,氧化铁红过于分散,涂层对离子的隔绝作用主要依靠树脂基体,所以腐蚀电位小;当氧化铁红质量分数增加时,树脂基体中的氧化铁红对于离子的隔绝效果逐渐增加,这是由于氧化铁红粒子的隔绝和阻断作用,增加了离子的渗透路径,进而导致腐蚀电位增加;当氧化铁红的质量分数继续增加时,氧化铁红产生团聚,基体连续性破坏,故腐蚀电位呈现降低的趋势.

图6 涂层的塔菲尔曲线

同时,随着氧化铁红/聚脲涂层中氧化铁红质量分数的增加,涂层体系的腐蚀电流密度呈现先减小后增大的趋势.当氧化铁红质量分数为5%时腐蚀电流密度较小;当氧化铁红质量分数为10%时,腐蚀电流密度最小,为2.608×10-5A·cm-2;继续增加氧化铁红质量分数,涂层腐蚀电流密度呈上升趋势.这是由于氧化铁红质量分数较小时候,氧化铁红的阻断和隔绝作用可以限制电子的移动;当氧化铁红质量分数继续增加,基体粒子的团聚以及基体的连续性破坏,导致涂料的阻隔作用降低.

2.5 涂层力学性能分析

对不同氧化铁红质量分数的防腐涂层进行铅笔硬度及附着力等级测试,结果如图7所示.由图7可知:随着氧化铁红的加入,涂层的铅笔硬度先增加后降低,这是因为氧化铁红的加入可以减弱链段之间的相对滑移,从宏观角度上反映出基体涂料硬度的增加;随着氧化铁红质量分数继续增加,聚合物整体性被破坏,缺少连续性,同时氧化铁红的团聚,使材料表面缺陷增多,在进行测试的时候也更易被铅笔划破.

图7 涂料硬度和附着力等级随氧化铁红质量分数变化的曲线

由图7还可知:附着力等级随氧化铁红质量分数增加呈现下降趋势.这是因为聚合物基材的附着力主要影响因素是聚合物基体与基材的浸润作用、相互之间产生的范德华力以及异氰酸酯与金属基材上的结晶水发生的络合反应.当氧化铁红质量分数增加时,固化后涂料与基材接触面的粗糙程度增加,浸润作用减弱,同时单位面积内可络合的基团也会减少.因此,涂料的附着力呈现下降.由于对涂料的要求是既要有良好的附着力,也要有优异的硬度.综上,当氧化铁红质量分数为10%时,聚脲防腐涂料的铅笔硬度为4 H,附着力等级为3级.

3 结 论

1)改性端胺基聚醚和HDI三聚体可以复配出无溶剂聚脲涂料,该涂料凝胶时间较长,适合用于刷涂作业.

2)通过添加氧化铁红填料,可以提高涂料的防腐性能,当氧化铁红质量分数为10%时,粒子分散效果最好,涂层耐盐雾时间最高为260 h,此时腐蚀电位最大值为-0.887 6 V,腐蚀电流密度最小值为2.608×10-5A·cm-2,涂层铅笔硬度为4 H,附着力等级为3级.

3)聚脲基氧化铁红防腐涂料的防腐机理是利用聚脲基体本身具有隔绝作用,氧化铁红的添加可以增加涂层对腐蚀介质隔绝效果,以及增加涂层的尺寸稳定性.