柴油加氢保护剂杂质沉积分析

张 萍,辛 靖,范文轩,韩龙年,陈禹霏

(中海油炼油化工科学研究院,北京 102209)

面对国内柴汽比的逐年走低和柴油质量升级的迫切需求,柴油的清洁化生产也进入到一个高速发展的阶段。提高柴油质量的加氢技术主要有柴油加氢精制、柴油加氢改质和柴油临氢降凝技术[1],其中柴油加氢精制技术应用最为广泛。我国二次加工柴油原料主要以催化裂化柴油和焦化柴油为主[2],其质量差、杂质含量高。为充分保证柴油加氢装置长期稳定运转,减轻原料中的杂质对主催化剂性能的影响,在主催化剂之前必须装填加氢保护剂。加氢保护剂除具有一定的加氢活性外,还具有较高的容纳杂质和减缓压降上升的能力[3]。通常情况下,加氢装置压降升高速率主要取决于床层的有效空隙率和原料中的杂质含量[4]。在床层空隙率一定的情况下,加工原料日益劣质化、重质化,酸值不断升高,原料油中金属、机械杂质含量的不断增加,成为床层压降上升速率过快的主要原因,这也对加氢保护剂的容纳杂质和垢物的能力提出了更高的要求。

本研究在某炼油厂柴油加氢裂化装置精制单元停工换剂期间,对反应装置顶部的加氢保护剂进行取样分析,以找出反应器压降增大的主要原因,并对加氢保护剂的开发和应用提出合理建议。

1 实 验

1.1 保护剂处理

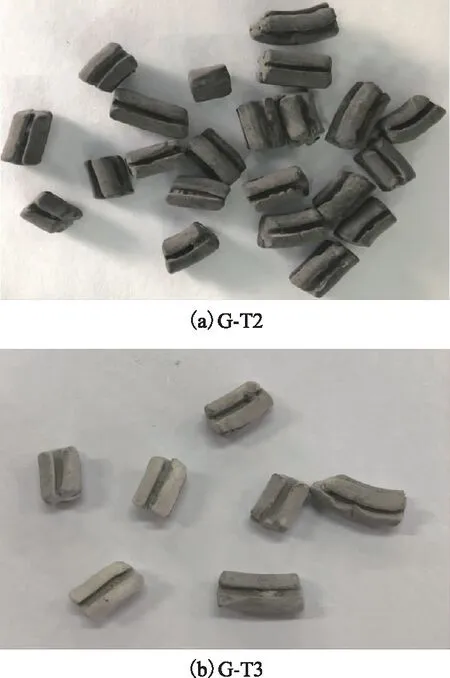

将新鲜保护剂命名为G-T1,将所取的旧剂在索式抽提器中用甲苯抽提24 h,以去除残留在保护剂上的可溶性油分[5]。抽提后的样品经自然晾干后,真空干燥4 h,得到抽提剂G-T2。将G-T2在500 ℃下焙烧,得到的样品记作G-T3。

图1为G-T2和G-T3的形貌照片。从图1可以看出:该加氢保护剂为四叶轮形;甲苯抽提后的G-T2表面被灰黑色沉积物覆盖,经500 ℃焙烧后,G-T3样品表面转变为灰白色,从保护剂颗粒的外观颜色判断,可能是沉积了大量的P元素所致[6]。

图1 G-T2和G-T3的形貌照片

1.2 表征方法

采用Rigaku公司生产的Smart Lab SE型X射线衍射(XRD)仪、ZSX PrimusⅣ型X射线荧光光谱(XRF)仪对催化剂的物相及元素组成进行测定。采用LECO公司生产的CS744型碳-硫分析仪测定C、S含量。采用Micromeritics公司生产的ASAP 2020型物理吸附仪测定样品的比表面积和孔体积。采用Hitachi公司生产的SU8200型扫描电子显微镜(SEM)观测样品的微观形貌,结合X射线能谱(EDX)技术,同时获得材料的元素组成信息。采用NETZSCH与JAS公司联合生产的TGA coupled GC型多功能质谱检测器热重分析仪(TG-MS)测定样品的质量损失过程,并对释放的气体组分进行定性检测:反应气为O2,流量10 mL/min;保护气为He,流量10 mL/min;测量温度40~1 000 ℃,升温速率10 ℃/min。

2 结果与讨论

2.1 元素组成

表1为保护剂样品的XRF半定量分析结果。从表1可以看出:该保护剂的载体为Al2O3,负载金属组分Ni、Mo,并添加助剂P进行改性[7];与新鲜剂相比,抽提剂G-T2的Si、P含量明显增加,分别较基准增加了6.20百分点和12.07百分点(以氧化物计);此外,G-T2还沉积了少量的Ca,Fe,As等元素杂质;焙烧处理后,G-T3的Si,P,Ca,Fe,As含量与G-T2相比变化不大,表明保护剂上所沉积的非金属及金属杂质均无法通过高温焙烧的方式去除。

表1 保护剂样品G-T1,G-T2,G-T3的化学组成 w,%

表2为保护剂的C、S含量。从表2可以看出:保护剂G-T3的C质量分数由G-T2的1.27%降至0.176%;S质量分数由1.89%降至0.417%,表明焙烧过程中大部分的S物种被去除或发生了转化[8]。

表2 G-T2和G-T3的C、S含量 w,%

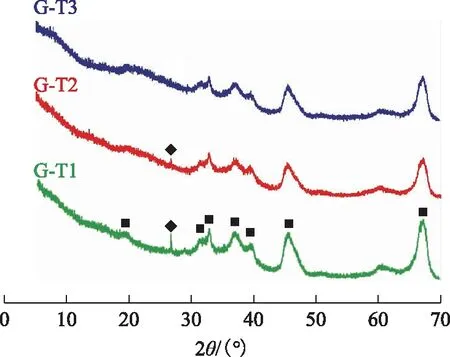

2.2 晶相组成

对3种不同状态下的保护剂样品进行XRD检测,结果见图2。从图2可以看出:新鲜剂G-T1除了具有γ-Al2O3的特征衍射峰外[9],在2θ为26.586° 处还出现了归属于NiMoO4复合氧化物的特征衍射峰[10],表明新鲜剂的金属组分出现了一定程度的聚集[11];与新鲜剂G-T1相比,G-T2中γ-Al2O3的特征衍射峰强度明显减弱,可能是由于沉积的杂质覆盖了保护剂表面,造成载体成分衍射峰强度的减弱;焙烧后,G-T3中未检测到除γ-Al2O3相以外的特征峰。

图2 保护剂样品G-T1,G-T2,G-T3的XRD图谱■—γ-Al2O3; ◆—NiMoO4复合氧化物

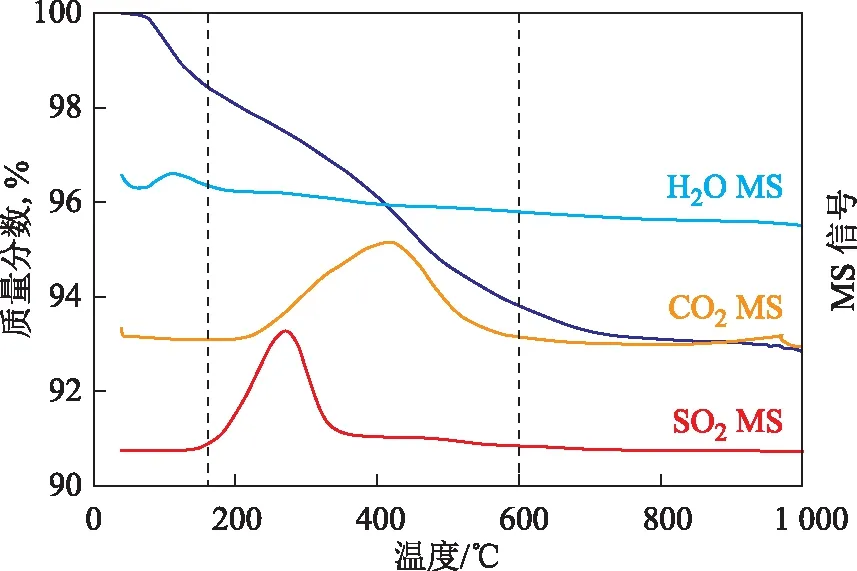

2.3 TG-MS分析

图3为保护剂的TG-MS曲线。从图3可以看出,G-T2样品存在两个明显的质量损失阶段:①第一个质量损失温度区间为40~160 ℃,这主要归因于样品中少量的水及残留的有机物的脱除[12];②第二个质量损失温度区间为160~600 ℃,质量损失主要来自于CO2和SO2的释放:其中SO2的峰集中在160~350 ℃,这主要归因于保护剂上活性金属硫化物[13]及反应沉积的金属硫化物氧化形成的SO2[14];CO2的峰分布在200~600 ℃,表明在G-T2样品上同时存在低温和高温两种类型的积炭[15]。

图3 保护剂样品G-T2的TG-MS曲线

2.4 孔道结构

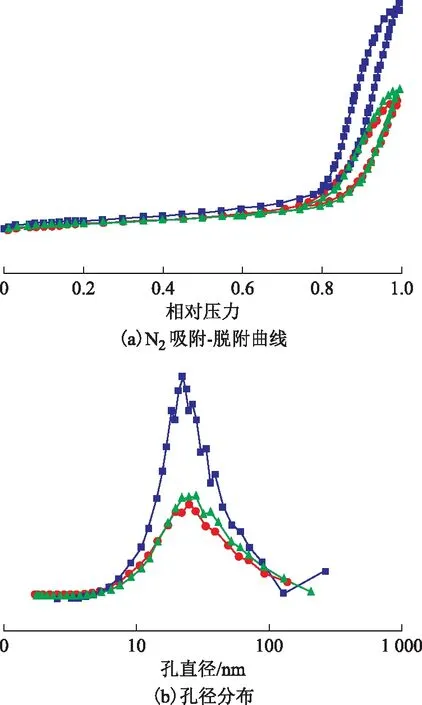

对3种不同状态的保护剂样品进行N2吸附-脱附表征,其N2吸附-脱附曲线及根据N2吸附-脱附等温线的吸附分支计算出的BJH孔径分布如图4所示。从图4可以看出:在相对压力为0.8~1.0范围的吸附曲线对应于N2在保护剂样品介孔表面的吸附,3个样品的介孔孔径均集中分布在10~100 nm区间;与新鲜剂G-T1相比,G-T2和G-T3的N2吸附量和孔体积均明显降低,且孔径分布向大孔方向发生偏移。

图4 保护剂样品G-T1,G-T2,G-T3的N2吸附-脱附曲线和孔径分布■—G-T1; ●—G-T2; ▲—G-T3

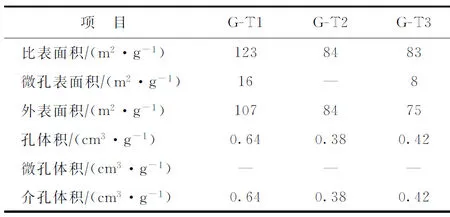

表3为催化剂的孔结构参数。从表3可以看出:相较于新鲜剂G-T1,G-T2的比表面积和介孔孔体积分别由123 m2/g和0.64 cm3/g降至84 m2/g和0.38 cm3/g,比表面积减少31.7%,介孔体积减少40.6%;焙烧处理后,G-T3的比表面积和孔体积与G-T2相差不大,但二者的比表面积和孔体积等结构参数均远低于G-T1。这表明高温处理无法使旧剂的结构参数恢复至新鲜剂的水平。

表3 保护剂样品G-T1,G-T2,G-T3的孔结构参数

结合保护剂的C含量及元素组成分析可知,G-T2的积炭量(C质量分数1.27%)不足以造成保护剂比表面积和孔体积的大幅度下降,初步判断为大量非金属杂质Si、P物种的沉积,造成保护剂孔道被堵塞、外表面被覆盖[16],进而导致保护剂容纳杂质的能力明显降低。

2.5 微观形貌

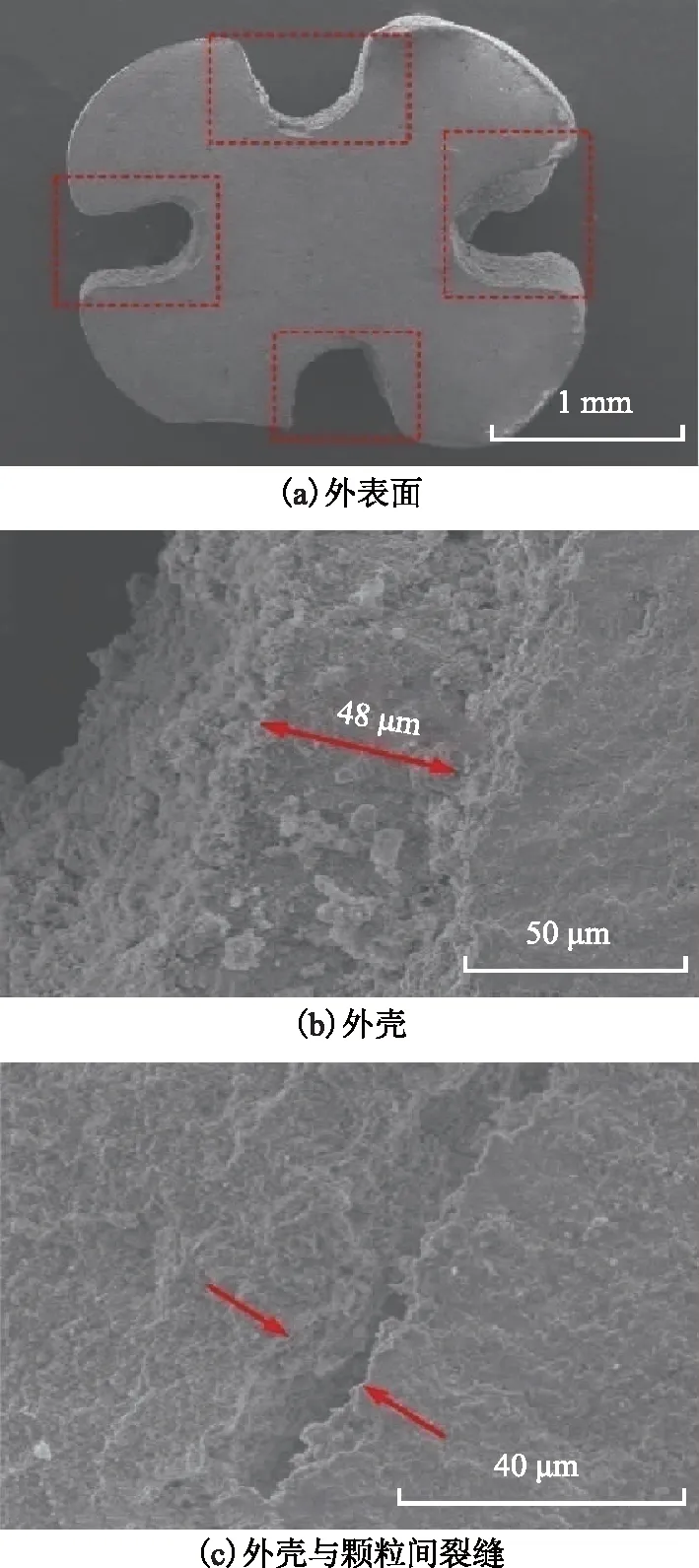

图5为保护剂样品G-T2的SEM照片。从图5可以看出:保护剂的外表面覆盖了大量的沉积物,特别是在保护剂的凹槽处[图5(a)];随着反应的进行,杂质和积炭在保护剂表面不断积垢,在保护剂外形成了一层“外壳”,该“外壳”的厚度可达48 μm[图5(b)];同时,部分“外壳”与保护剂颗粒之间已经出现明显的裂缝[图5(c)]。而相关研究表明[17],该“外壳”脱落后会填充在保护剂间的空隙中,并进一步与焦炭或金属杂质相互作用发生粘结,成为床层压降不断升高的主要原因之一。

图5 G-T2的SEM照片

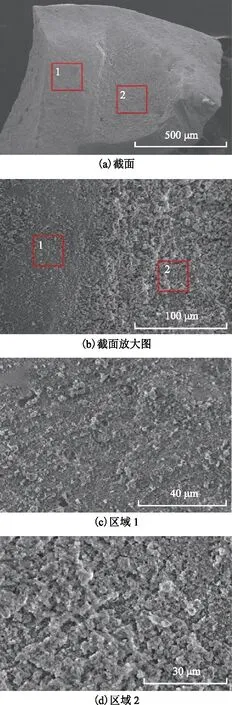

对上述G-T2保护剂颗粒进行破碎,并对破碎颗粒的截面进行SEM表征,结果见图6。从图6可以看出:保护剂颗粒内部(区域1)及与物料接触一侧(区域2)呈现两种明显不同的形貌[图6(a)、(b)]。保护剂颗粒内部呈现出典型的γ-Al2O3的多孔形貌[18],无沉积物[图6(c)];而保护剂颗粒与物料接触一侧则覆盖了致密的絮状物[图6(d)]。

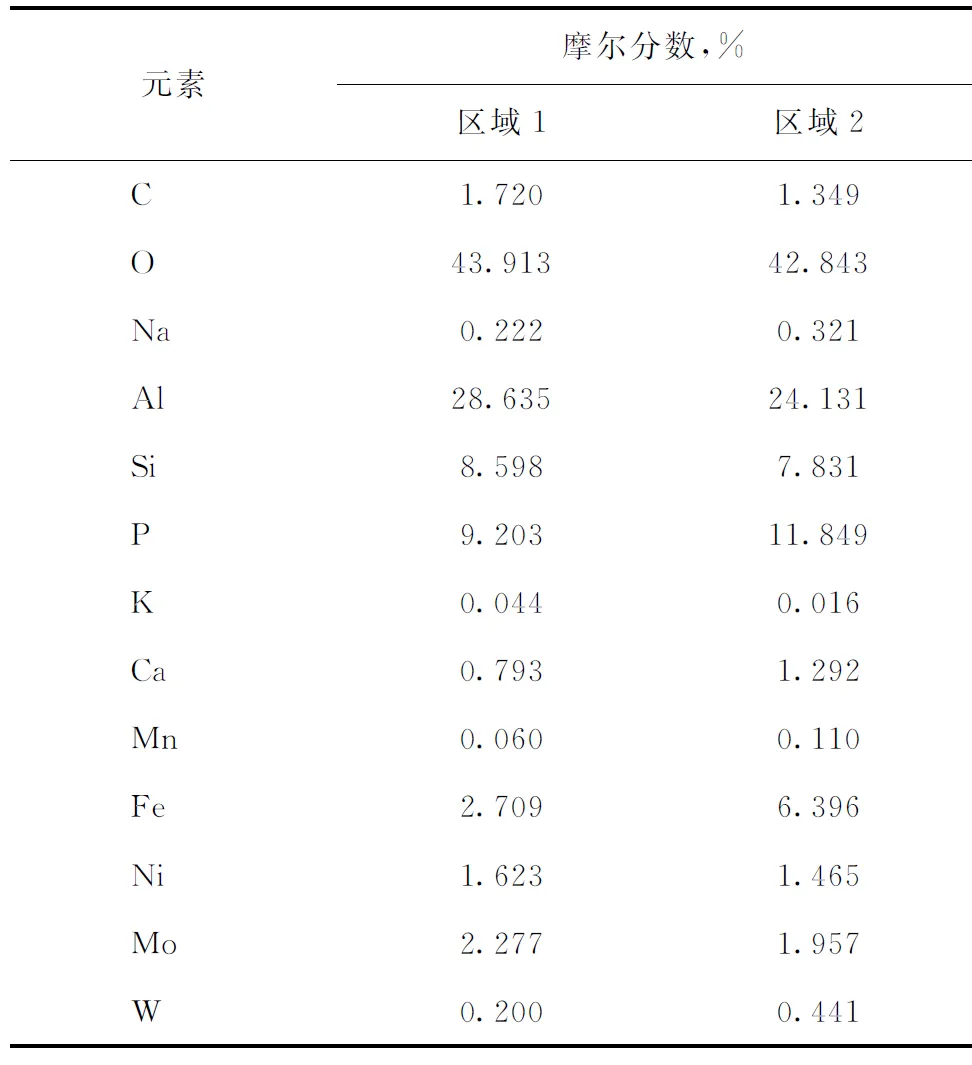

为确定图6(d)中絮状物的成分,对保护剂颗粒界面进行了微区组成分析,结果见表4。从表4可以看出,G-T2颗粒内部与颗粒外表面(垢层)的化学组成明显不同,P,Ca,Fe在区域2的沉积量明显高于区域1,而区域1和区域2的Si含量则相差不大。

图6 破碎G-T2颗粒的SEM照片

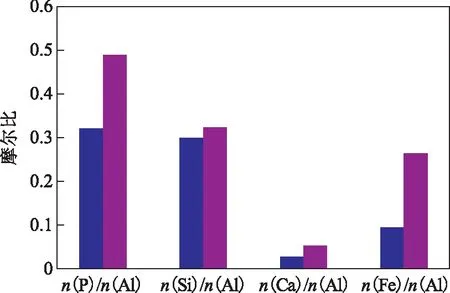

由于保护剂不同区域载体成分中的Al含量基本不变[6],因此,此处定义P,Si,Ca,Fe与Al的原子摩尔比[n(P)/n(Al),n(Si)/n(Al),n(Ca)/n(Al),n(Fe)/n(Al)]来反映杂质在保护剂颗粒上的沉积情况。图7为P,Si,Ca,Fe在G-T2颗粒截面的分布。从图7可以看出:Si、P杂质在保护剂颗粒上的沉积量最高,且Si、P杂质的沉积均已深入到保护剂颗粒的内部;不同的是,Si杂质在保护剂内部和外部的沉积量基本相同,而P则更多地沉积在保护剂颗粒的外表面;金属杂质中,由于Ca的沉积量较低,因此在区域1和区域2的沉积量相差不大;Fe元素则是更多地聚集在保护剂颗粒的外表面,这与相关研究结果一致[19],Fe更易于沉积在保护剂或催化剂的外表面,且随着装置运行时间的延长,Fe的沉积量逐渐增加,造成保护剂颗粒之间相互粘连,导致反应器床层压降不断升高。

表4 G-T2颗粒内部(区域1)和垢层(区域2)的SEM EDX元素分析结果

图7 P,Si,Ca,Fe在G-T2颗粒截面的分布■—区域1; ■—区域2

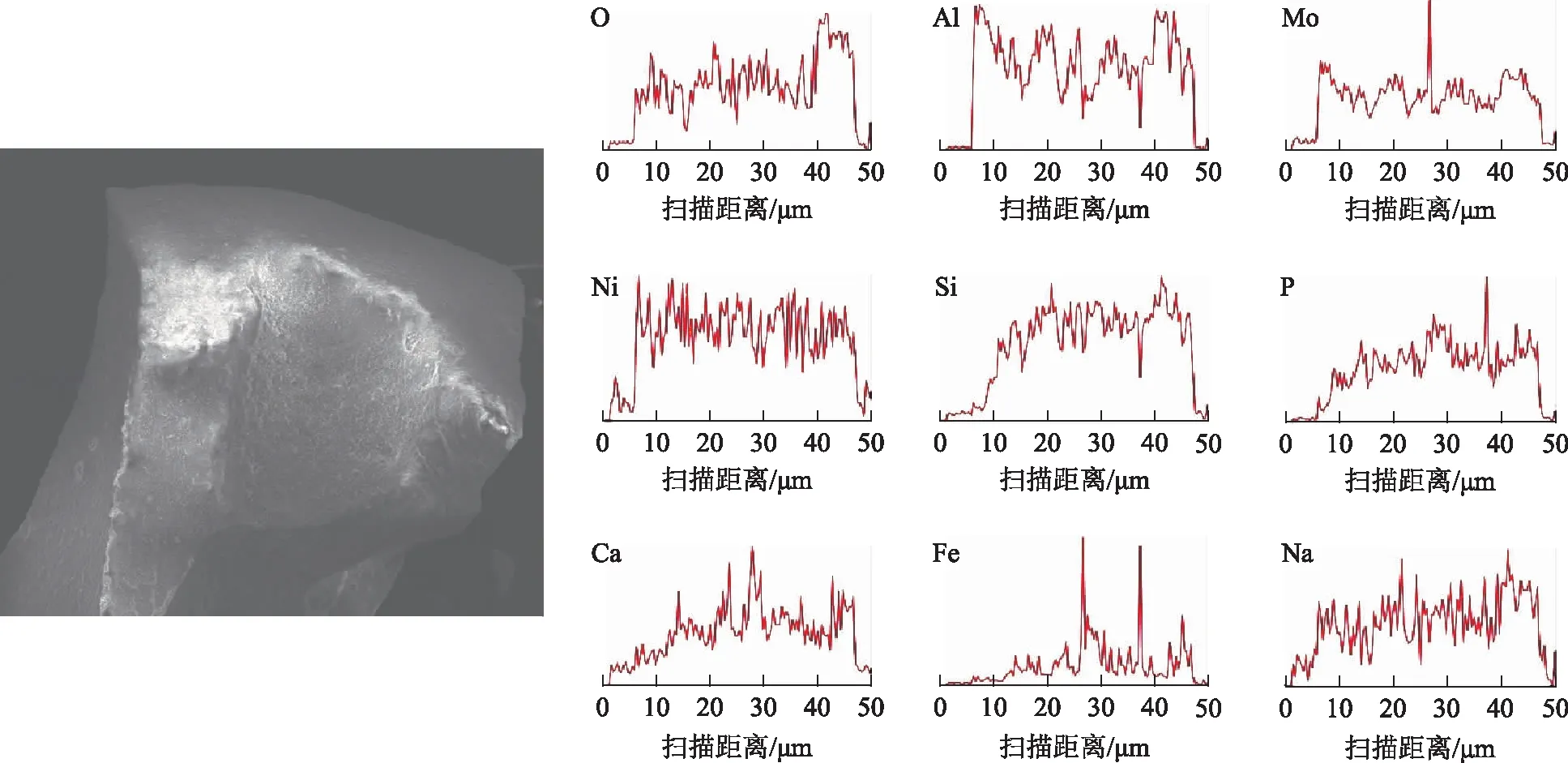

对G-T2破碎颗粒的横截面进行SEM EDX元素分析,其线扫描结果如图8所示,扫描距离50 μm。从图8可以看出:横截面处载体组分Al和金属组分Ni、Mo元素沿扫描方向均匀分布;金属杂质Ca和Fe主要沉积在颗粒的外表面,非金属杂质Si、P在保护剂颗粒内部和外部(与反应物接触一侧)分布情况差别不大,表明Si、P杂质的沉积同时发生在保护剂颗粒的内表面和外表面。

图8 G-T2截面的SEM EDX线扫描照片和元素分布

3 结论与建议

加氢保护剂能有效发挥其保护功能,充分拦截进料中的Si、P等非金属杂质。结合表征结果可知,柴油加氢精制装置压降增加的主要原因是Si、P杂质在保护剂上的大量沉积,与金属Fe、Ca、积炭杂质共同作用,在加氢保护剂表面形成了较厚的垢层并发生脱落,使保护剂颗粒相互粘连,保护剂床层空隙率减小,导致反应器床层压降不断升高。随着加工原料酸值的不断升高、杂质含量的不断增加,对加氢装置长周期平稳运行也提出了更高的要求。因此,从原料、保护剂设计及催化剂装填3个角度出发,提出以下建议:

从原料角度考虑,应减少含Si消泡剂、含P阻垢剂等的使用:①含Si消泡剂的使用使得硅以环氧硅烷的形式进入柴油加氢精制原料中,在加氢条件下形成SiO2沉积在保护剂的外表面,并进入到保护剂颗粒的内部[20];同时,加氢过程还会生成易挥发的硅化物,具有极强的穿透性[21],未被保护剂拦截下的硅化物极易穿透至催化剂床层,造成加氢精制催化剂活性中心被覆盖而导致催化剂彻底失去活性。②原料中大量的P主要来自于上游加工过程添加的含P阻垢剂和缓蚀剂[22],在加氢过程中形成无定形磷酸盐粉尘覆盖在保护剂外表面,粉尘脱落后不但会减小床层空隙率,还会使主催化剂发生永久性中毒[21]。

从保护剂设计角度考虑,应开发具有高比表面积、大孔体积的保护剂[23],提高保护剂外部捕获Si、P的能力及保护剂内部容Si、P的能力[24],尽可能减缓Si、P杂质向主催化剂床层方向移动,延长主催化剂的使用寿命。

从催化剂级配装填角度考虑,对含Si原料进行加工的加氢催化剂的运转周期往往受到催化剂耐Si能力的限制,而非催化剂自身活性限制[25]。相关研究表明,在保护剂与加氢催化剂之间增加捕Si催化剂,可以对杂质Si进行有效拦截,避免因Si沉积而导致主催化剂反应活性降低,实现催化剂运转周期提升至单独使用催化剂时的2~3倍[25],有效延长催化剂的使用寿命[26]。因此,可以在该柴油加氢裂化反应装置顶部保护剂级配体系中添加加氢捕Si催化剂[27],充分减小Si杂质对主催化剂的影响,延长装置的运转周期。