高温煤焦油制备针状焦工艺及机理研究

付 东 升

(中国石化上海石油化工股份有限公司,上海 200540)

高温煤焦油是高温炼焦过程得到的一种黏稠的液态混合物,随着焦化工业的发展和冶金焦的大幅度增产,煤焦油的产量逐年增加。2010年,我国高温煤焦油年产量约为3 Mt。目前,高温煤焦油的主要用途有两类:一类是生产沥青、黏合剂、浸渍剂等,该部分数量较大;另一类是生产针状焦[1]和碳纤维等高附加值碳材料。

针状焦是一种外观呈银灰色的多孔碳材料,具有明显的纤维状或针状纹理走向。针状焦是制作电炉炼钢高功率电极的主要原材料,用其生产的电弧炉电极具有导电性好、密度大、强度高、热膨胀系数低、抗热震等优点,可满足大容量电弧炼钢的质量要求并提高效率。除此之外,针状焦还可以用作新能源领域锂电池、电容器的电极材料。

本课题以高温煤焦油为原料,通过热过滤、减压蒸馏、催化加氢、焦化和煅烧等工艺,制备优质针状焦,对各工艺过程进行研究,并对反应机理进行探讨。

1 实 验

1.1 试验原料及仪器设备

原料及试剂:高温煤焦油,蒸馏水,无水乙醇(分析纯),丙酮(分析纯),硫酸(98%,分析纯),喹啉(分析纯),甲苯(分析纯),正庚烷(分析纯),重铬酸钾(分析纯),加氢催化剂。

仪器设备:热过滤装置,减压蒸馏装置,煤沥青加氢反应釜,焦化反应装置,管式炉,AVANCF300 MHz型波普仪,Vario EL Ⅲ元素分析仪。

1.2 试验方法

高温煤焦油净化及针状焦制备工艺流程示意见图1。以高温煤焦油为原料,首先加入溶剂稀释,在较低温度(80~110 ℃)下通过热过滤脱除其中的喹啉不溶物(QI);再经过减压蒸馏将溶剂及煤焦油中的轻组分进一步除去,得到软化点适中、QI质量分数小于1%的净化沥青;将净化沥青经过催化加氢,进一步脱除QI和沥青中的硫、氮、氧及金属等杂质,得到QI质量分数小于0.2%、族组成合适的精制沥青;再将精制沥青经延迟焦化和煅烧,制备优质针状焦。

图1 高温煤焦油净化及针状焦制备工艺流程示意

2 制备工艺研究

2.1 高温煤焦油热过滤工艺

研究表明,高温煤焦油中的正庚烷可溶物(HS,γ组分)和正庚烷不溶物-甲苯可溶物(HI-TS,γ组分)为短侧链芳烃,可以降低沥青的黏度,有助于中间相的融并生长;喹啉不溶物(QI,α组分)、甲苯不溶物-喹啉可溶物(TI-QS,β组分)是大相对分子质量的芳香族化合物及聚合物,不利于中间相的形成。

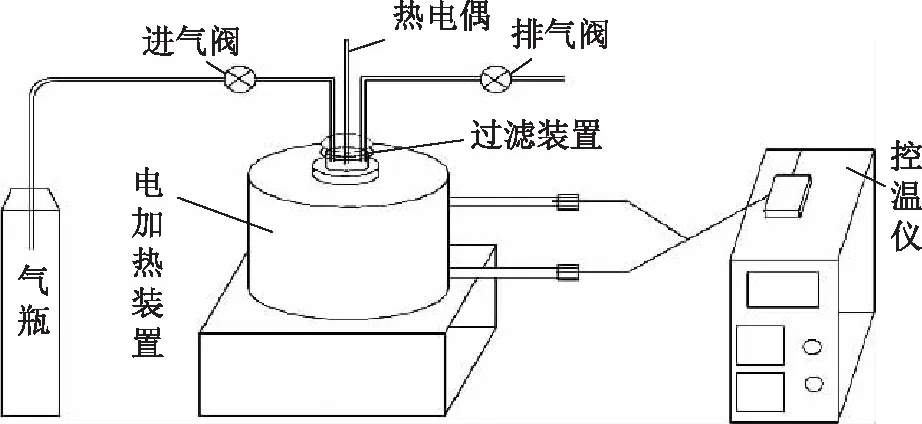

溶剂热过滤法是一种有效降低α、β组分含量的物理分离方法[2-3]。煤焦油的热过滤装置示意见图2。将原料煤焦油与稀释剂(二甲苯和喹啉混合溶剂)按照2∶1的体积比混合均匀,再加入助滤剂,全部装入1 500 mL过滤釜中,程序升温到设定的温度,恒温一段时间后,通入氮气挤压使煤焦油经过滤网流到接收容器里,直到没有液体流出为止。对于高温煤焦油的过滤,严格控制时间和温度,能有效改善过滤效果。通过正交试验研究温度、过滤时间、稀释剂用量对过滤效果的影响,得到的优化工艺条件是过滤温度110 ℃、过滤时间15~30 min。

图2 煤焦油的热过滤装置示意

在索氏抽提器中依次使用正庚烷、甲苯、喹啉 3 种溶剂对煤焦油进行抽提,分别测定高温煤焦油热过滤前后的α,β,γ各组分含量。净化前后高温煤焦油的物性参数见表1。由表1可以看出,经热过滤处理后,煤焦油的α、β 组分含量均显著下降,γ 组分含量升高,有利于后续工艺过程中体系中间相的生成。

表1 高温煤焦油净化前后的物性参数

2.2 减压蒸馏工艺

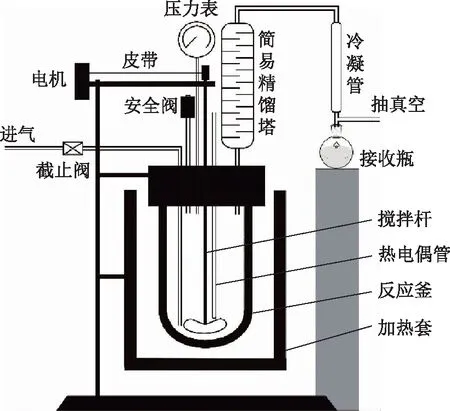

热过滤得到的净化煤焦油中含有溶剂,为了脱除溶剂及一些不参与反应的低分子组分,对其进行减压蒸馏,溶剂可循环使用[4],减压蒸馏装置示意见图3。根据热过滤工艺采用的稀释剂物性特点,取净化煤焦油700 g,装入1 L反应釜中,在N2保护下升温至320 ℃,然后减压至0.06 MPa进行蒸馏,将溶剂及煤焦油中的轻组分脱除,得到软化点适中、QI质量分数为0.548%的净化沥青。

图3 减压蒸馏装置示意

2.3 净化沥青加氢精制工艺

为脱除净化沥青中的N、S 元素以及进一步降低 QI 含量,需对其进行温和催化加氢处理[5]。采用自制加氢催化剂,将净化沥青200 g与催化剂按照质量比100∶1加入到300 mL 高压反应釜中,拧紧螺栓,检验反应釜的气密性,将氢气压力升至5 MPa后按程序升温至360 ℃,控制搅拌速率为400 r/min,自升压超过7 MPa,恒温2 h后,停止搅拌,缓慢冷却至200 ℃,得到精制沥青。表2 是加氢前后沥青的物性参数。

表2 加氢前后沥青的物性参数

由表2可以看出,通过加氢,精制沥青中的α组分质量分数大幅度降低至0.1%以下,β组分含量进一步降低。沥青体系的H/C原子比提高,N、S元素含量进一步降低,有利于提高针状焦制品的导电性能。

2.4 精制沥青延迟焦化工艺

加氢精制沥青的延迟焦化是体系内分子热分解、热缩聚以及分子间整合的过程,也是中间相生成以及进一步固化形成生焦的过程[6-7]。通过试验研究,得到优化的工艺方法:称取200 g加氢沥青,置于立式高压反应釜内,对角拧紧螺栓。打开氮气瓶,调节压力至0.1 MPa,打开流量计,打开反应釜上的进气阀,稳定5 min后,关闭进气阀,打开出气阀,观察缓冲瓶内气泡产生的速率是否均匀稳定,重复操作 3 次以置换釜内空气。在150 ℃下预热 1 h,使原料充分熔融;然后以10 ℃/min的速率升至500 ℃、在保持压力0.5 MPa下恒温12 h;自然降温,缓慢排气至试验结束,得到针状焦生焦。

2.5 煅 烧

针状焦生焦经高温(1 000~1 500 ℃)煅烧[8]才能变成针状焦,煅烧可除去生焦中的水分和挥发分。在这个过程中,生焦的体积充分收缩,密度进一步增大,随着挥发分的析出,芳香族化合物发生分解与缩聚反应,分子结构改变,生焦体积不断收缩,生焦的密度和机械强度得到大幅度提高。

通过试验研究了1 000 ℃条件下针状焦的煅烧工艺。称取生焦 300 g,放入瓷舟内,置于管式炉的炉膛中部。打开气瓶,调节流量计,置换釜内空气 1 h。启动加热程序快速升温至1 000 ℃,恒温1 h。反应结束后,待温度降至室温时,取出试样。表3为本试验制备的两个批次针状焦制品(1 号和 2 号样品)与国外某公司针状焦的性能对比数据。由表3可以看出,试验制备的1 号和 2 号样品的S元素含量、挥发分、灰分、水分以及热膨胀系数均低于国外某公司样品,真密度和电阻率则略高于国外某公司样品,2号样品的N 元素含量略高。总体来看,两个批次针状焦制品与国外某公司样品性能相当。

表3 针状焦试样与国外制品性能对比

3 机理探讨

在本工艺制备针状焦的流程中,第一步是热过滤(从高温煤焦油制备净化焦油),主要脱除原料中的QI 组分,QI 组分包括重金属、灰分、重质稠环芳烃以及芳香族聚合物[9];第二步是减压蒸馏(从净化焦油获得净化沥青),脱除了一部分轻质组分和溶剂,伴随少量 N 元素的脱除[10];第三步是催化加氢(由净化沥青制备精制沥青),也就是烯烃、芳烃化合物加氢饱和,以及含硫、含氮化合物加氢脱硫、脱氮的过程。经催化加氢后,沥青体系的H/C原子比提高,N、S元素含量降低。

进一步的焦化反应过程中,相对分子质量较小的化合物及热解产生的小分子化合物首先排出沥青体系,残留的较高相对分子质量的不饱和烯烃、芳烃经过脱氢、环化、芳构化重组等一系列缩合、聚合反应逐步形成相对分子质量更大、更为稳定的多核稠环芳烃化合物。随着反应进行,多核稠环芳烃化合物上的侧链会断裂,形成圆盘状的缩合多核稠环合芳烃化合物,呈现为平面状,见图4。当体系的黏度适当时,数量众多的大分子化合物会因为热运动而相互靠近,在垂直方向因分子间偶极矩吸引力和范德华作用力而产生缔合,进而大分子间会形成短程有序、按向列次序排列并在空间阵列聚集堆积的结构,为了使平衡排列的平面大分子所形成的聚集体体系稳定下来,表面自由能必须达到最小化,聚集体结构会以表面积最小的圆球状卷曲,也就是中间相小球。

图4 芳构化及缩聚反应过程

随着反应程度的加深,中间相小球继续吸收稠环大分子化合物而长大,尺寸逐步增长,在相互接触时合拢、熔并形成较大的中间相复球,进而熔合形成中间相体系。反应过程中挥发分和热解气体逸出是从反应器底部到顶部方向的,中间相体系会以平行于气体流动方向取向排列,反应体系维持较低黏度和较长稳定时间有利于多相系统的产生与保持,通过多相系统内分子的运动产生所期待的“针状”结构,固化、焦化后获得针状焦制品。图5 是针状焦制品的偏光显微微观结构形貌。

图5 针状焦偏光显微微观结构形貌

4 结 论

(1)通过加入稀释溶剂,热过滤可以脱除高温煤焦油中的QI组分;再经过减压蒸馏将溶剂及煤焦油中的轻组分进一步除去,得到软化点适中、QI质量分数为0.548%的净化沥青。

(2)通过催化加氢,沥青中的α组分质量分数大幅度降低至0.1%以下,β组分含量进一步降低。N、S元素含量进一步降低,有利于提高针状焦制品的导电性能。

(3)加氢精制沥青经过500 ℃ 延迟焦化、1 000 ℃高温煅烧获得针状焦制品,其性能指标与国外某公司产品相当。

(4)机理研究表明,煤焦油沥青催化加氢过程是较高相对分子质量的烯烃、芳烃化合物加氢,以及含硫、含氮化合物加氢脱硫、脱氮的过程。这一过程中,沥青体系的H/C 原子比提高,N、S 元素含量降低。进一步的焦化反应过程中,芳烃会经过脱氢、环化、芳构化重组等一系列缩合聚合反应逐步形成相对分子质量大、热力学稳定的多核稠环芳烃化合物。随着相对分子质量进一步增大,大分子上的侧链断裂,形成平面圆盘状的缩合多核稠环合芳烃化合物。缩合多核稠环合芳烃化合物进而形成的中间相复球生长融并成平行排列的中间相体系,在气流作用下形成“针状”结构,固化、焦化后获得针状焦。