催化氧化法在液化气深度脱硫中的应用研究

朱忠朋,梅学赓,吴明清,李 涛

(1.中国石化石油化工科学研究院,北京 100083;2.江苏扬农化工集团有限公司)

液化气(LPG)是常温低压(通常0.3~1.0 MPa)下为液体、常温常压下为气体的烃类混合物的统称,一般是C3、C4,或C3与C4烃的混合物[1]。LPG除作为工业和民用燃料外,已越来越多地用于生产高附加值的产品,如甲基叔丁基醚(MTBE)[2]、芳烃[3-4]、丙烯[5]等。硫化物是LPG中的主要有害杂质,不同用途的LPG对硫含量的要求不尽相同。LPG作为燃料时,GB 11174—2011要求其硫质量浓度不大于343 mg/m3,当前的脱硫工艺一般可满足要求。LPG作为化工原料时,硫化物可能会传递并富集到下游产品中,如在制备MTBE、固体酸烷基化生产汽油、叠合工艺生产二异丁烯时,这些液体产品的硫含量经常是精制LPG的5~10倍;当LPG精制后得到的混合C4被用来制备乙酸仲丁酯、甲乙酮、异丁烯时,对硫含量的要求更加苛刻。根据估算,至少应将混合C4的硫质量分数控制在2 μg/g以下,才有可能满足下游产品的硫含量要求。

LPG中的硫化物以H2S和硫醇为主,当前的主流脱硫工艺是将脱H2S与脱硫醇作为两个独立的单元进行操作,其中H2S 采用醇胺水溶液萃取脱除,硫醇采用苛性钠水溶液抽提脱除,脱硫后的富液分别经再生后循环使用,工业上俗称“双脱工艺”。该工艺获得的精制LPG,再经气体分馏工艺得到丙烷、丙烯和混合 C4。研究显示,精制LPG中的残余硫化物会富集到混合C4中,导致混合C4中硫含量较高,经常难以满足下游工艺的要求。这表明“双脱工艺”客观上存在脱硫深度不够的问题。因此,有学者研究了其他脱硫技术,如加氢脱硫、离子液体法脱硫[6]、生物法脱硫[7-8]、吸附脱硫[9]工艺等。但这些方法也各自存在缺陷,如加氢脱硫工艺较易实现深度脱硫,但可能损失部分烯烃;离子液体脱硫技术可提高脱硫效果,但难以深度脱硫,且成本较高;生物法脱硫技术中菌种培养困难,效率较低;吸附法脱硫技术存在对不饱和烃影响大、吸附剂容量受限、富硫吸附剂再生困难、废剂中存在难以处理的固体废物等问题。

烃油氧化脱硫(ODS)技术已被广泛研究,但针对精制LPG或C4中残余硫化物的选择性氧化脱除研究较少。ODS技术可采用的氧化剂很多,如高锰酸钾[10]、亚氯酸钠[11]、硝酸[12]、分子氧[13]以及H2O2[14]等。其中,比较有前景的氧化剂是H2O2,价廉易得,其还原产物H2O绿色环保,但反应深度及对烃类化合物尤其烯烃的氧化选择性较难控制,可能造成物料损失,并增加水相的有机污染物浓度。

本课题研究一种LPG超深度脱硫的方法,以H2O2为氧化剂,选择合适的催化剂及反应条件,将精制LPG中常见的残余硫化物高选择性地转化为水溶性有机硫化物并萃取到水相中而脱除,以期实现在对LPG或C4超深度脱硫的同时避免活性烯烃的氧化。

1 实 验

1.1 试剂和仪器

H2O2,分析纯,北京化工厂生产;石油醚(90~120 ℃)、异戊二烯,均为分析纯,Alfa Aesar试剂公司生产;二甲基二硫(DMDS),分析纯,北京中科拓展化学技术有限公司生产;精制C4,取自于中国石化某炼油厂气体分离装置。

IKA磁力搅拌器,德国IKA集团生产;TS-3000硫分析仪,赛默飞世尔科技有限公司生产;Agilent 7890A气相色谱-Agilent 355硫化学发光检测仪(GC-SCD)、Agilent 700 MHz核磁共振波谱仪、7890/5875C气相色谱-质谱联用仪,均为美国安捷伦科技公司生产。

1.2 分析方法

硫含量采用脉冲紫外-荧光的硫检测方法(GB/T 34100—2017)测定;硫化物形态分布采用气相色谱-硫化学发光检测仪联用法(GC-SCD)测定;硫化物的氧化产物采用核磁共振法(NMR)测定。

1.3 脱硫试验

催化剂的制备:分别将6种含氧化合物按一定比例溶解到蒸馏水中,制备成A,B,C,D,E,F共6种氧化脱硫催化剂。

含硫模拟油的制备:炼油厂精制LPG中残留的含硫化合物主要是烷基硫醚、烷基二硫、烷基三硫及少量未被脱除的硫醇,多数情况下以DMDS为主[15]。用石油醚(90~120 ℃)为溶剂、DMDS为溶质,配制含硫饱和烃模拟油;以石油醚(90~120 ℃)及异戊二烯的混合物为溶剂、DMDS为溶质,配制含硫烯烃模拟油。分别测定两种模拟油的总硫含量并确认硫化物的形态。

模拟油脱硫试验:将模拟油、H2O2及催化剂,按一定比例加入到反应器中,密闭置于一定温度的水浴中,搅拌一定时间,沉降。取上层油相,用蒸馏水(油/水体积比为1∶2)洗涤 3 次,沉降脱水。测定水洗后油相的硫含量及硫化物的形态。考察反应条件如温度、氧硫比[n(H2O2)/n(S)]、反应时间等对模拟油脱硫率的影响,得到最佳反应条件。

精制C4超深度脱硫试验:准确称取一定量的精制C4,加入到100 mL的耐压钢制反应器中,按照模拟油试验所得最佳反应条件,加入一定量的H2O2与催化剂组成的复合脱硫剂,置于恒温水浴震荡器中高强度混合一段时间后,分离水相,再用蒸馏水(油/水体积比为1∶2)洗涤 3 次,沉降脱水,测定油相的硫含量。

2 结果与讨论

2.1 催化剂的筛选

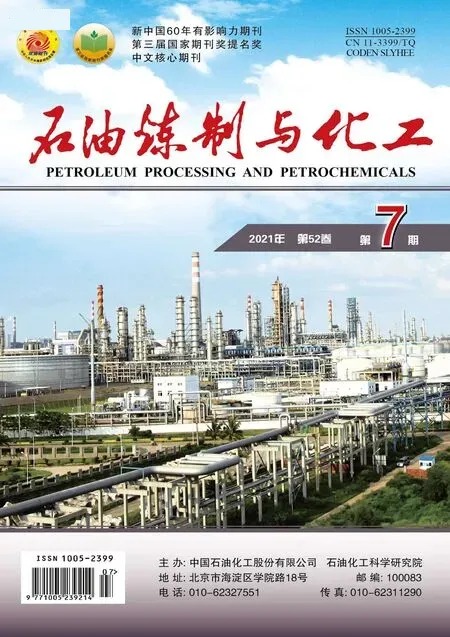

采用A,B,C,D,E,F 6种催化剂分别与30%(纯度,质量分数)H2O2等体积混合配制成6种复合脱硫剂,以含硫饱和烃模拟油为原料,在n(H2O2)/n(S)=10、反应温度为35 ℃的条件下进行脱硫试验,考察催化剂种类对模拟油脱硫率的影响,结果如图1所示。

图1 催化剂种类对模拟油脱硫率的影响■—A; ●—B; ▲—C; ◆—E;

由图1可知:在不同催化剂作用下,模拟油的脱硫率均随时间的延长而增加,最后趋于稳定,但是6种催化剂的表现又不尽相同;在反应初期(0~10 min),A,B,C催化剂对模拟油的脱硫率要远高于其他3种催化剂,尤其是A催化剂,在10 min时脱硫率就达到了60%以上;在反应中期(10~30 min),6种催化剂的脱硫率增速变缓,但仍不断增加,在20 min时C催化剂上脱硫率达到90%以上,而同样条件下D,E,F催化剂对模拟油的脱硫率基本低于40%;到了反应后期(30 min以后),A,B,C催化剂对模拟油的脱硫率均超过80%,D,E,F催化剂对模拟油的脱硫率均在50%以下。其中A和C催化剂上脱硫率最高,在30 min时就已接近100%,但C催化剂的稳定性似乎更好,因此选择C作为后续脱硫试验的催化剂。

对比反应前后油相中硫化物含量及其形态,发现反应后油相除DMDS浓度降低或消失外,并未检测到其他硫化物,表明经催化氧化反应后,DMDS被氧化为水溶性硫化物而进入到了水相中。

2.2 反应温度对氧化脱硫效果的影响

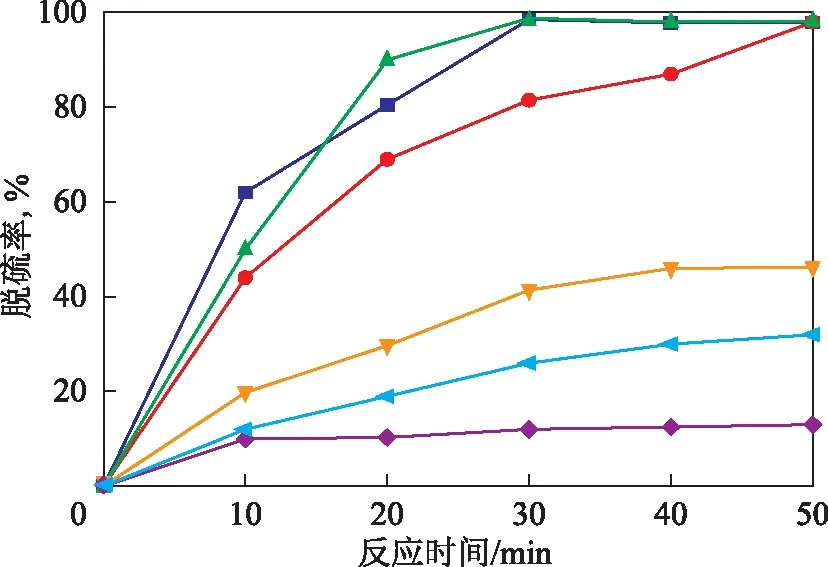

采用C催化剂与30%H2O2等体积混合配制成复合脱硫剂,以含硫饱和烃模拟油为原料,在n(H2O2)/n(S)=10的条件下进行脱硫试验,考察反应温度对模拟油脱硫率的影响,结果如图2所示。

图2 反应温度对脱硫率的影响反应温度,℃:■—20; ●—30; ▲—35; ◆—50

从图2可以看出:在反应温度为30~50 ℃的范围内,脱硫速率较高,反应时间为20 min时,模拟油脱硫率均接近100%;在反应温度为20 ℃、20 min时的脱硫率仅为30~50 ℃下的60%左右,但延长至50 min时脱硫率也可接近 100%。说明即使温度低于30 ℃,也可实现 100% 脱硫,但需要的反应时间较长;催化氧化脱硫的反应温度在30~50 ℃比较合适。但考虑到升高温度很可能促进烯烃的氧化反应[16],不利于提高氧化反应的选择性,因此宜将 H2O2氧化脱硫反应温度控制在30~40 ℃,最佳反应温度为35 ℃。

2.3 n(H2O2)/n(S)对氧化脱硫效果的影响

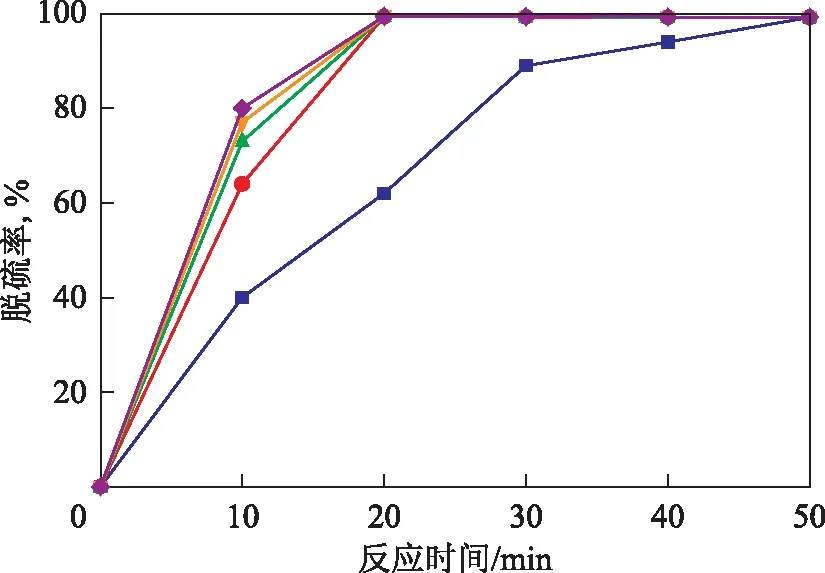

采用C催化剂与30% H2O2等体积混合配制成复合脱硫剂,以含硫饱和烃模拟油为原料,在反应温度为35 ℃的条件下进行脱硫试验,考察n(H2O2)/n(S)对模拟油脱硫率的影响,结果如图3所示。

图3 n(H2O2)/n(S)对模拟油脱硫率的影响n(H2O2)/n(S):■—2; ●—4; ▲—6; ◆—10

由图3可知:在反应时间30 min内,n(H2O2)/n(S)越高,脱硫率越高;在反应时间 30 min后,n(H2O2)/n(S)为4~10时模拟油脱硫率基本可达100%,而当n(H2O2)/n(S)=2时模拟油脱硫率仅为65%左右。由此可见,较高的氧硫比有利于提高模拟油脱硫率,在较短的时间内就可实现较彻底脱硫,但n(H2O2)/n(S) 达到4 以上时再增加氧硫比对脱硫率的影响并不大。考虑到氧硫比越高,烯烃被氧化的副反应可能性也越大,因此选择n(H2O2)/n(S)=4。

2.4 H2O2纯度对氧化脱硫效果的影响

以不同纯度(质量分数)的H2O2与催化剂C等体积混合配制成复合脱硫剂,以含硫饱和烃模拟油为原料,在n(H2O2)/n(S)=4、反应温度为35 ℃的条件下进行脱硫试验,考察H2O2纯度对模拟油脱硫率的影响,结果如图4所示。

图4 H2O2纯度对脱硫率的影响■—15%H2O2; ●—30%H2O2

由图4可知:在不同的反应时间内,使用质量分数30%H2O2时的脱硫率始终高于质量分数15%H2O2,且随着反应时间的延长,二者脱硫率的差距逐渐增大;当反应时间为30 min后,使用两种纯度H2O2时的脱硫反应都接近平衡,前者对模拟油的脱硫率已近 100%,而后者仅为70%左右。这说明在相同n(H2O2)/n(S)下,H2O2纯度越高,对模拟油的脱硫效果越好,但从储运和使用安全的角度看,比较合理的H2O2质量分数为25%~30%,且30%H2O2在工业上易得,因此选择30%H2O2作为氧化剂。

2.5 烯烃对氧化脱硫效果的影响

LPG中含有一定量的活泼烯烃,烯烃具有π电子,理论上比烷烃更容易被氧化,尤其是共轭双烯,其浅度氧化的产物一般是醛、酮、酸或环氧化合物等。H2O2是较强的氧化剂,在氧化硫化物的同时也有可能氧化烯烃。因此,需要探索烃油中含有烯烃,尤其是双烯时,H2O2对硫化物的氧化脱硫效果。

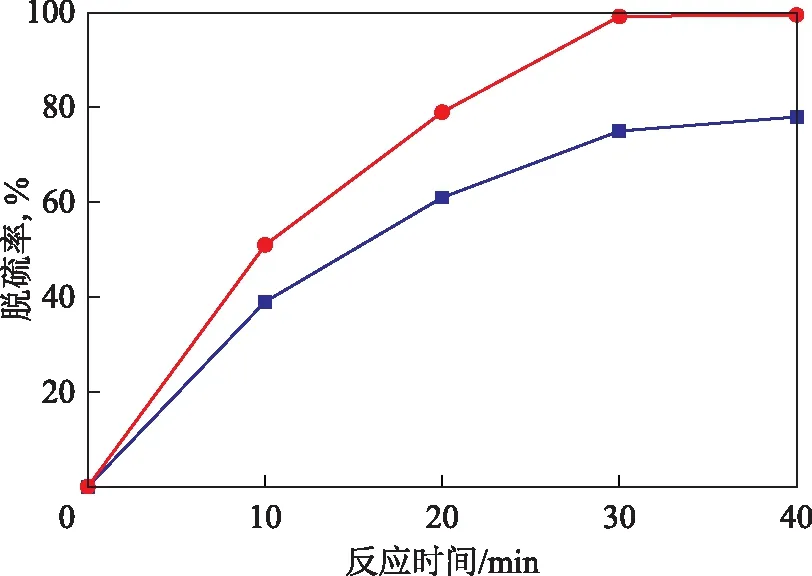

分别以含硫饱和烃模拟油和含硫烯烃模拟油为原料,采用C催化剂与30%H2O2等体积混合配制成复合脱硫剂,在n(H2O2)/n(S)=4、反应温度为35 ℃的条件下对模拟油进行脱硫试验,考察烯烃对脱硫效果的影响,结果见图5。

图5 烯烃对模拟油脱硫率的影响■—含烯烃模拟油; ●—饱和烃模拟油

由图5可知,在相同条件下,含硫饱和烃模拟油的脱硫率显著高于含硫烯烃模拟油;含硫饱和烃模拟油的脱硫率在40 min时就接近100%,而含硫烯烃模拟油在60 min时脱硫率为90%左右;在相同的反应时间下二者的脱硫率相差10~30百分点,可能是因为活性二烯烃消耗了部分H2O2。

异戊二烯是高活性的烯烃,其在含硫烯烃模拟油中的质量分数高达 2%。从图5可看出,当反应时间充足时,异戊二烯对模拟油脱硫率的影响不明显。工业上LPG中的烯烃含量较高,但除微量的丁二烯外,其他烯烃的活性都远低于异戊二烯,副反应消耗的H2O2较少,推测采用该方法对工业LPG催化氧化脱硫时,烯烃不会对脱硫效果产生较大的影响。

2.6 催化氧化脱硫选择性

对油品进行氧化脱硫时,大部分硫化物被转化为亚砜、砜、磺酸等强极性硫化物,而油品中的烃,尤其烯烃,通常易于被氧化,从而造成物料损失。因此,氧化脱硫过程中要求尽可能氧化硫化物而不氧化烃类化合物。因此,氧化脱硫反应的选择性就至关重要。

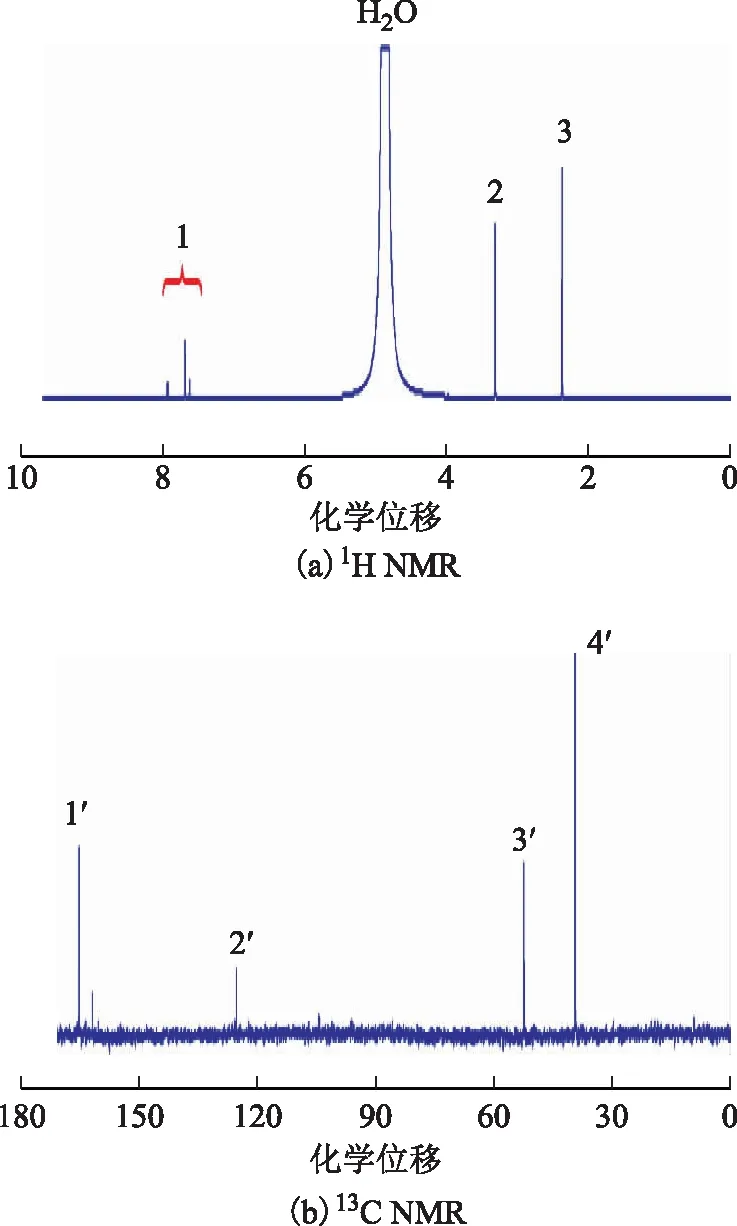

以体积比为9∶1的石油醚(90~120 ℃)与异戊二烯的混合物为溶剂、DMDS为溶质,配制硫质量分数为200 μg/g的含硫模拟油,采用前述试验方案进行脱硫,取试验后的水相分析1H NMR及13C NMR谱,考察该模拟油脱硫选择性,结果如图6所示。

图6 氧化脱硫反应后水相浓缩样品的NMR谱1—羰基的α-HC(H—C=O); 2—甲基亚磺酸; 3—甲基磺酸; 1′—羰基化合物; 2′—烯烃; 3′—甲基亚磺酸; 4′—甲基磺酸

由图6可看出,无论1H NMR谱还是13C NMR谱都说明模拟油氧化脱硫的氧化产物主要以甲基磺酸及亚磺酸为主,产物中的醛、酮类化合物极少,且主要为含α-H的羰基化合物,可能是异戊二烯氧化断链后生成的小分子羰基化合物。水相中还存在极少量的烯烃,可能是微量异戊二烯或其叠合产物溶解在水相中。氧化脱硫过程中可能涉及的氧化反应如反应式(1)~(3)所示。

(1)

(2)

(3)

从反应式(1)、(2)可知,1个DMDS分子氧化为甲基磺酸及甲基亚磺酸的耗氧量分别为3个O2分子及2个O2分子,说明将有机硫化物氧化为水溶性硫化物需要的n(H2O2)/n(S) 应大于2。考虑到反应过程中H2O2的分解损失及其与烃或其他微量杂质的副反应,n(H2O2)/n(S) 应在3以上。从试验数据来看,选择n(H2O2)/n(S)=4时可取得良好的脱硫效果,且烯烃氧化副反应很少发生。

综上所述,采用H2O2为氧化剂,在催化剂 C的作用下,可使 LPG中常见的硫化物 DMDS 高效地转化为水溶性的甲基磺酸与甲基亚磺酸,从而推测采用选择性氧化法对LPG 实施超深度脱硫具有可行性。

2.7 对精制C4的脱硫研究

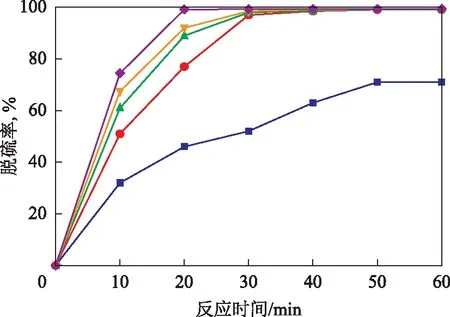

向精制C4中加入一定量 H2O2和催化剂的混合物,在35 ℃下搅拌混合,定时取上层 C4,测定其硫含量。结果发现,n(H2O2)/n(S)=4时,其脱硫效果明显不如模拟油。进一步考察了n(H2O2)/n(S)分别为10和20时精制C4的脱硫率,结果如图7所示。

图7 不同n(H2O2)/n(S)下精制C4脱硫率随反应时间的变化n(H2O2)/n(S):■—4; ●—10; ▲—20

由图7可知:在35 ℃、反应50 min,n(H2O2)/n(S)为4,10,20时精制C4的脱硫率分别约为50%,75%,98%,脱硫效果明显比上述两种模拟油差。这可能是因为C4与催化剂混合时存在接触问题:①精制C4与试验模拟油的密度(20 ℃)相差较大,前者约为0.5 g/mL,后者约为0.7 g/mL,而脱硫溶剂的密度(20 ℃)大于1.0 g/mL,这使得同样搅拌条件下,催化剂、H2O2与精制C4的接触效率低于与模拟油的接触效率;②模拟油的黏度显著高于精制C4,搅拌条件下催化剂和H2O2液珠易于挂壁,难以分散于精制C4中,而模拟油对催化剂和H2O2体系的分散能力较精制C4强,可显著减少水相的挂壁现象。因此,寻求更高效的混合方式可能是提高C4催化氧化脱硫效果的有效措施。

2.8 高强度混合方式对精制C4脱硫效果的影响

针对普通混合方式下精制C4和催化剂、H2O2接触困难的问题,改进了试验方法,采用高强度混合方式(HEM)进行精制C4脱硫试验。将一定量的硫质量浓度超过30 mg/m3精制C4加入到高压反应釜中,置于35 ℃水浴中恒温30 min,按照n(H2O2)/n(S)=4,利用HEM混合方式将H2O2和催化剂C的复合物与C4混合数十秒后测定硫含量,结果显示处理后C4中的硫质量浓度已降至检出限以下(小于0.2 mg/m3),其脱硫率接近100%。这说明针对精制C4的氧化脱硫需要借助HEM混合方式;同时也说明在其他条件相同的情况下,使用H2O2作为氧化剂、C作为催化剂可实现LPG的超深度脱硫。

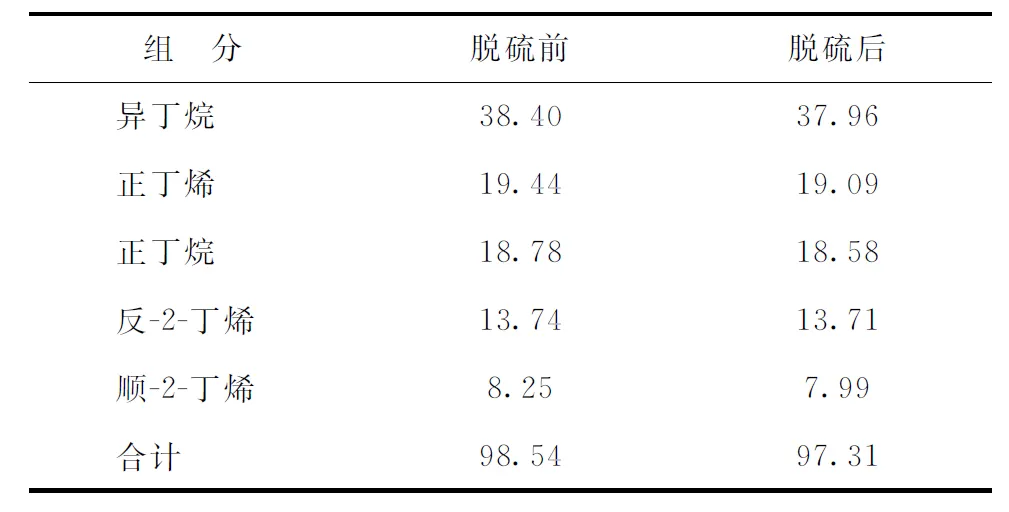

对HEM混合方式下精制C4催化氧化脱硫前后的烃组成进行分析,结果如表1所示。由表1可知,经脱硫反应后原料C4中的饱和烃与烯烃含量基本没有变化,表明该氧化脱硫方法对烃类化合物的破坏作用小,达到了对C4超深度脱硫、脱硫后 C4烃组成不受影响的目的。因此,该方法适用于C4的超深度脱硫。

表1 HEM混合方式下精制C4催化氧化脱硫前后的烃组成变化 w,%

由于LPG 经气体分离装置处理后的残余硫化物主要富集于精制C4中,该方法可以实现 C4的超深度脱硫,从而说明这种方法显然也适合于精制LPG的超深度脱硫。

3 结 论

开发了一种以H2O2作为氧化剂对LPG进行深度脱硫的方法。通过筛选,确定了作为LPG氧化脱硫的催化剂C。在温度为30~40 ℃、n(H2O2)/n(S)=4、H2O2纯度为30%的条件下,催化剂C上模拟油的氧化脱硫率在98%以上。该方法具有较好的选择性,含硫烯烃模拟油氧化后水相中氧化产物主要为硫化物的氧化产物较多,而烯烃的氧化产物很少。该方法对实际工业精制C4的脱硫效果较好,能够实现精制C4的超深度脱硫。H2O2、催化剂和精制C4的混合方式会直接影响其脱硫效果,普通混合方式脱硫效果较差,采用HEM混合方式时,精制C4的脱硫率可以在短时间内接近100%。