铝电解槽换极过程界面变形和阳极电流分布变化规律研究

曹 曦,张钦菘,赵志彬,刘雅锋,胡红武,董 哲,吴海刚

(1.沈阳铝镁设计研究院有限公司,辽宁 沈阳 110001;2.聊城信源集团有限公司,山东 聊城 252000,3.内蒙古锡林郭勒白音华煤电有限责任公司,内蒙古 锡林郭勒 026208)

更换阳极是预焙阳极电解槽日常操作中最重要的一项操作,对电解槽的稳定性产生的扰动也最大。大多数铝厂的新极温度为室温,而电解质温度大多在910 ℃以上,这种900 ℃左右的温度差不仅对热平衡有巨大的冲击,而且对电流分布,流动场分布以及电解质铝液间的界面变形也有较大的影响。

为了减少换极对槽稳定性的影响,美铝公司[1]试验了将新阳极预热到480~510 ℃之后再进行更换,取得了较明显的效果:电流恢复速度加倍,电耗减少40 kWh/t-Al,电流效率提高0.5%~1%。迪拜铝厂[2]也试验了类似的技术,电流恢复到全电流70%的时间由15小时缩短到9小时。不过这项技术的设备投资较大,对全厂的物流改造力度也较大,因此还未普及。

在实际生产中,表征新极恢复程度最可行的一个指标是新极电流[3-4]。新极电流恢复时间是指新极电流从零恢复到全电流附近的时间,是铝厂非常重要的一项技术指标。一些铝厂的经验已经表明[1,5],常温新极放入热电解质后,会迅速降低新极附近电解质的过热度,从而使电解质发生凝固,逐渐在新极底部形成凝固电解质结壳或者其它杂质固体(例如换极过程中掉入的覆盖料或炭渣等)。这层固体物质不导电,使得经过新极的电流非常低。当电解质温度逐渐恢复后,固体阻碍层将逐渐消失,同时新极温度也逐渐升高,因此新极的电流也逐渐升高。

埃肯铝厂[6]试验了不同换极顺序对新极电流恢复速度的影响,发现新极两边的阳极为差不多一半寿命的阳极时,新极的恢复速度比常规的换极顺序快很多,恢复时间从5天减少到2天,同时改善了电流分布。常规的换极顺序中,新极的旁边阳极有一个是只有4~5天寿命的次新极,对新极的温度恢复有不利影响。该研究也显示了温度对新极电流恢复速度的重要性。不过一些槽型受到阳极区域重量平衡、阳极数量、阳极寿命等诸多限制,几乎不能调整出上述理想的换极顺序。

研究换极对电流分布和界面变形的影响规律可以为改善铝电解槽在换极过程中的稳定性提供理论依据。我们首先建立了铝电解槽的电磁场与流场的有限元仿真模型,对电流分布和流动及界面变形分布受换极过程的影响进行了分析,并且在某铝厂数台试验槽上安装了阳极电流在线监测系统,本文以该系统获取的大量试验数据为依据,统计分析换极对阳极电流造成的一些影响,并提出一些改进建议和措施。

1 计算机仿真模型

1.1 控制方程

(1)电场控制方程

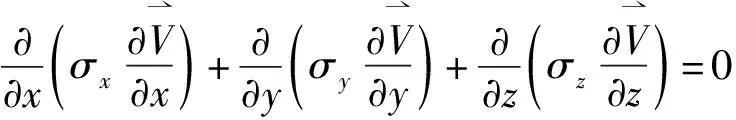

任何电场分布都应同时满足欧姆定律和电流守恒定律。三维物体的导电过程微分方程为:

(1)

σ——电导率,S/m;

p——电荷密度,C/m3;

φ——介电常数。

在本研究中,忽略局部充放电情况,即p=0,则电场方程可写成:

(2)

式中:σx,σy,σz——材料的三维方向的电导率,S/m,随温度而变。

(2)电场边界方程

假定的基准电位面为第一类边界条件:

(3)

Si(i=1,2)——不同电位的边界;

n——边界法线方向。

电流流进和流出的界面为第二类边界条件(即可确定流经该面的电流大小和流向,对称面亦为第二类边界条件,即流经的电流为零):

(4)

式中:σn——电导率,S/m;

Si(i=1,2)——不同电位的边界;

n——边界法线方向;

I——流过物体表面的电流,A/m2。

(3)磁场方程

磁场分布遵循麦克斯韦方程组:

(5)

(6)

(4)磁场边界方程

在空气包的表面设置磁感应强度。

(7)

(5)流场方程

电解质与铝液是不可压缩的粘性湍流流体,其流动的推动力主要有电磁力和气泡运动的搅拌作用。其中电磁力决定了熔体在槽内的水平方向的总体流动形态,而气泡运动只是对电解质的局部流动形态产生影响[7-14]。鉴于本文所关注的是槽内熔体的宏观流动,忽略气泡的作用。

本文针对电解质与铝液这种双流体计算体系,采用3D雷诺时均N-S方程模型求解熔体流场。

流体质量和动量控制方程如:

(8)

(9)

(10)

式中:ρ——电解质密度,kg/m3;

t——时间,s;

μeff——等效粘度,Pa/s;

在计算铝液电解质间界面变形时,本文使用VOF自由面跟踪法对界面变形进行跟踪和计算[15]。

针对两相流,其体积分数函数F如公式(11)所示。

(11)

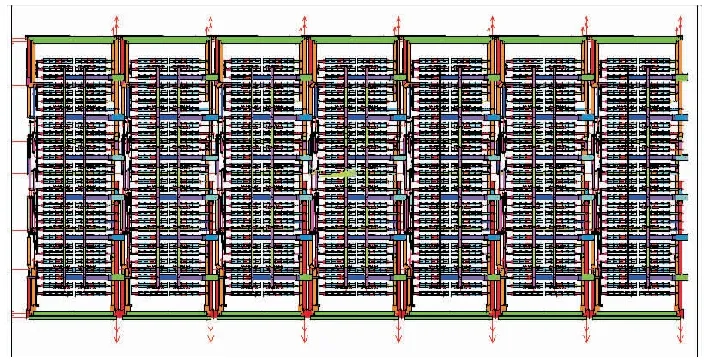

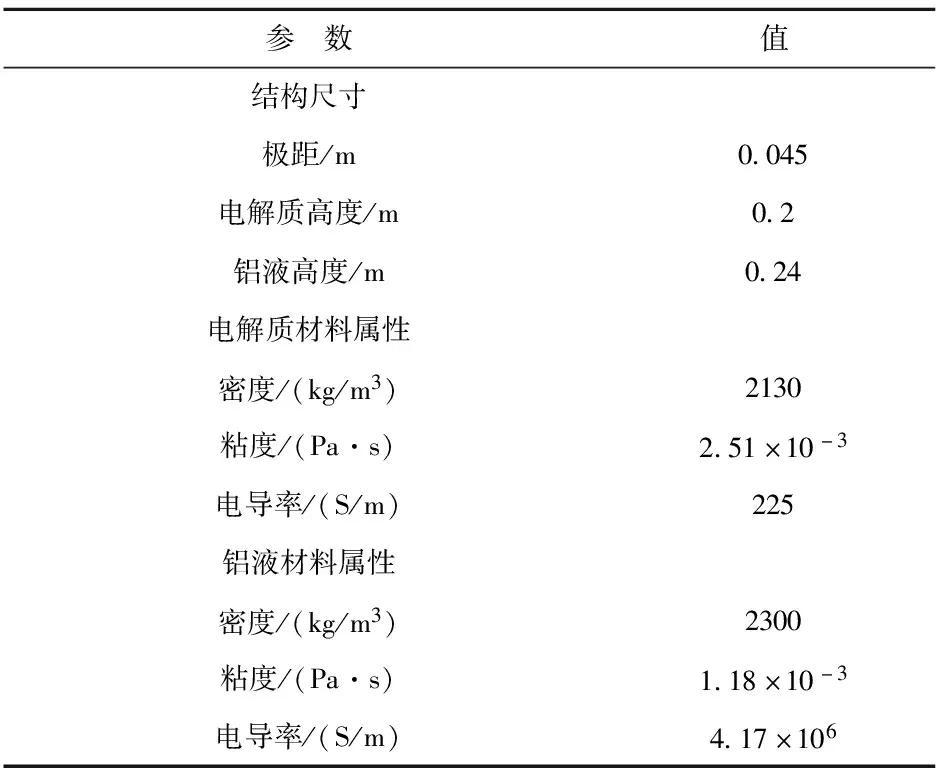

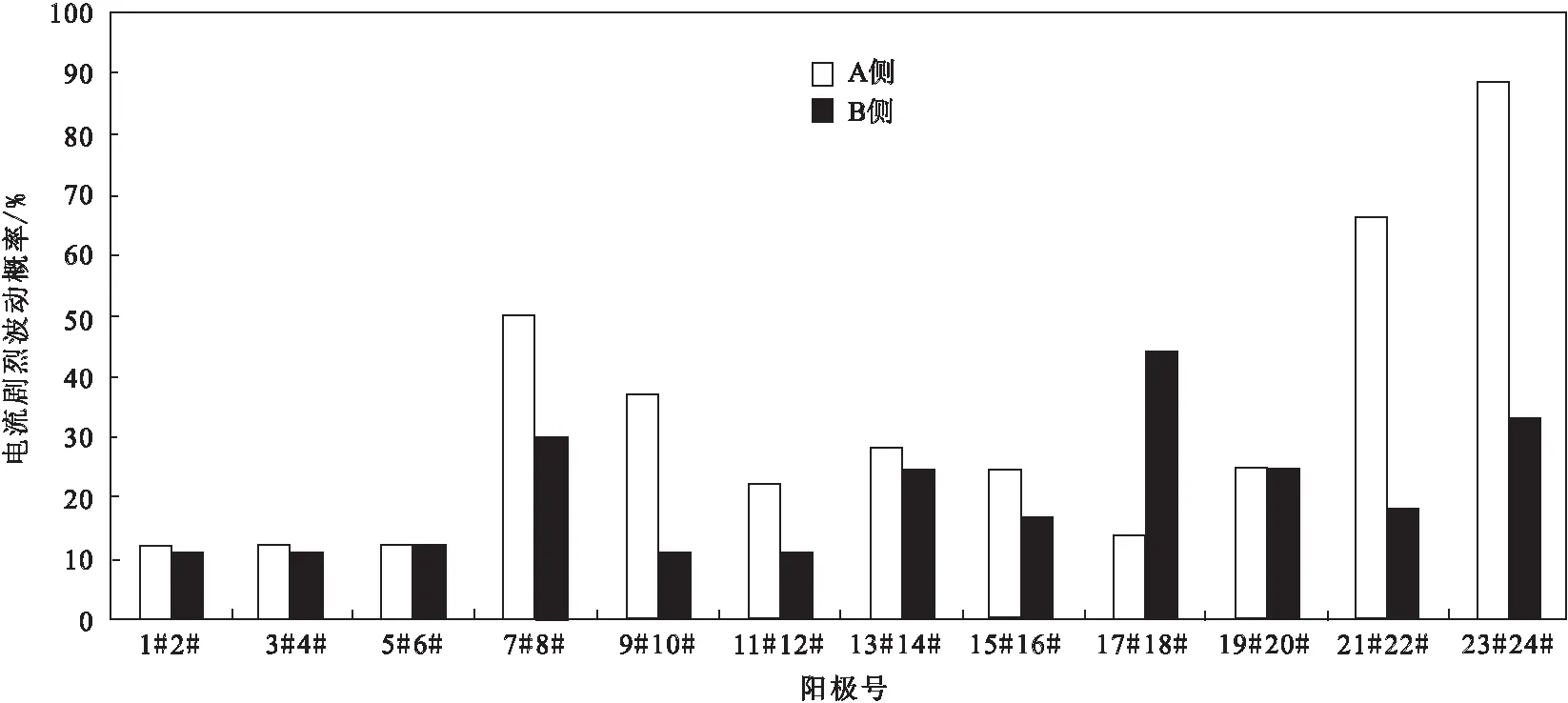

式(11)中,F是空间和时间的流体体积分数函数。若F=1定义为单元内充满了流体1(如铝液Fmetal);若F=0,则说明单元内没有流体1,充满了流体2(如电解质Fbath);若0 相界面的跟踪需要求解多种流体的体积分数连续方程,形式为: (12) (13) 式中:i——流体; N——控制体内所包含的流体种类。 在VOF模型中,各物性参数Pm(如密度,粘度等)由控制体内流体的物性参数以及各相的体积分数共同决定,求解物性参数Pm如公式(14)所示: (14) 以48个阳极的500 kA电解槽为对象建立电磁场和流场的计算机模型。 1.2.1 电场模型 (1)求解区域 电场模型求解区域涉及了电解槽内所有的导电部分,包含了阴极母线、阴极钢棒、阴极炭块与糊、铝液、电解质、阳极组、阳极大母线、立柱母线等。 阳极电流由上一台槽的阴极钢棒流出,然后经阴极母线流入本台槽的立柱母线,再由阳极大母线分配到各阳极中,形成如图1所示的母线网络。 图1 由上下游槽组成的母线网络模型 (2)边界条件 边界条件为以第一台槽的立柱母线均匀流入电流,以最后一台槽的阴极钢棒端头作为零电位等势体。 (3)材料属性 采用半石墨质材料阴极炭块,其电阻率为20~40 μΩ·m。炭阳极的电阻率为40~50 μΩ·m。含有LiF和KF的电解质的电阻率采用如下公式: lnσ=1.977-0.2×w(Al2O3)-0.0131×w(AlF3)-0.006×w(CaF2)-0.0106×w(MgF2) -0.0019×w(KF)+0.0121×w(LiF)-1204.3/T (15) 式中:w(AB)——添加剂(AB)的质量分数,%; T——绝对温度,K。 不换极的情况下假设电解槽处于理想情况,即所有阳极支路都有相同的电阻(同样的阳极高度,极距,电解质电阻率等)。 1.2.2 磁场模型 (1)求解区域 在磁场的仿真模拟中,铁磁物质对磁场分布有非常大的影响,而其它的非铁磁物质对磁场几乎没有影响,将其导磁率的材料属性设置成和空气的属性一样。该模型计算的是铝液和电解质中的磁场分布。对这部分磁场分布影响最大的铁磁物质为槽壳钢材料。 除了导电单元之外,模型中只包括槽壳和空气,其中空气包将整个槽壳包裹起来。磁场模型和上述的电场模型进行直接耦合计算。 (2)边界条件 磁场模型的边界条件为在空气包的外表面设置磁感应强度为0。 1.2.3 流场模型 (1)计算区域 流场模型的计算区域仅为铝液与电解质。 (2)边界条件 铝液层各表面设置为湍流壁面条件,电解质上表面为液体壁面条件,电解质的其它表面为湍流壁面条件。 (3)材料属性 模型中使用的材料属性和结构参数如下表1所示。 表1 结构参数和材料属性 一般情况下阳极大母线能起到近似等势体的作用。但在换极后,新极不导电会使得母线网络的电流出现一定程度的再平衡现象。 模拟结果如图2所示。在未换极的情况下,阳极电流之间的差别非常小,靠近立柱的A侧阳极电流比B侧多出仅1%左右。在更换角极A23A24的情况下(同样假设其它阳极支路电阻相同),距离新极最近的阳极A22的电流比距离新极最远的阳极B1多2.7%。从上述模拟结果看来,新极导致的电流再平衡现象只影响了1.7%左右的电流分布程度,不是电流分布变化的决定性因素。另外,阳极在换极前后电流大小变化量最大为5.3%。模拟结果表明,阳极大母线组成的母线网络本身只会导致换极前后阳极电流大约5%的变化。 图2 理想情况下的阳极电流分布模拟结果(1单位电流=500 kA/48,下同) 图3为电场模型的模拟结果。图中表示的电压为欧姆压降组成的电压。总的欧姆压降为2.354 V,再加上1.7 V左右的反电动势,其总的槽电压为4 V左右。 图3 电解槽电压分布图 换极后一段时间内新极不导电或导电很少,而铝液导电率很高,因此会在换极附近区域形成较大的水平电流。图4为铝液中的水平电流的模拟结果矢量图,显示了换中间极(A11A12)时的水平电流比不换极时有明显变化,越靠近新极,水平电流越大,可达到不换极时的2倍~3倍。从图中可以看出水平电流主要来自两侧邻极和对向极,换角极(A1A2)的水平电流更大。 图4 换极前后铝液内水平电流变化 水平电流的增加,会引起电磁力的变化,直接影响熔体流速与铝液界面高度,产生界面变形或者发生界面波动。图5为铝液界面高度模拟结果云图。 图5 换极前后的铝液界面高度变化 对比换极和不换极情况,在新极附近区域的铝液界面变形幅度增加较明显,可以达到4~10 mm。图5显示,在不换极的情况下,界面变形范围为-35~31 mm(变形幅度为66 mm)。向上高变形区域主要集中在烟道段和出铝端小面上。向下高变形区域主要集中在一侧大面上。 换一组角部极时候(A1、A2)的界面变形范围为-36~40 mm(变形幅度为76 mm),较未换极时刻界面变形差别很大。向上高变形区域主要在新换极A1、A2的下部。换一组中间极(A11、A12)时的界面变形范围为-37~33 mm(变形幅度为70 mm),较换角部极的界面变形程度弱,变形区域也集中在新极附近区域。 以界面变形的区域面积所占比例来比较换极带来的影响。对于界面变形超过10 mm的区域,换极前的比例为34.4%,换A11、A12后该比例升高为41.9%,换A1、A2后该比例升高为51%,几乎是换极前的1.5倍。对于界面变形超过20 mm的区域,上述数据分别是3.7%,5.2%,8.5%,换A1、A2后是换极前的2.3倍。 换极后导电阳极数减少而引起电流密度增加(可使槽电压提高60~70 mV左右),为了保持极距不降低,甚至适当提高极距,同时也为了补充能量,槽控机程序会在换极后在设定电压基础上额外附加一个电压,称之为换极附加电压。 由此可见,换极附加电压和铝液界面变形是影响换极后极距大小的两个主要因素。不过换极附加电压只影响平均极距,不影响极距的区域分布差别,而铝液界面高度的变化则会引起极距的重新分布。即使换极后整体极距没有降低,极距之间的差距会变大,进而引起阳极电流分布的较大改变。 以一个平均极距4.93 cm的500 kA电解槽的阳极电流分布为例,使用上述电场模型可以计算出当某个阳极极距为4.53 cm和3.93 cm时(分别比平均极距低4 mm和10 mm),其阳极电流分别比平均电流增加了8%和21%。这两种情况均明显比单纯的网络再平衡中5%的电流变化要大。 我们开发了阳极电流在线监测系统,具体内容见文献[4]。从某厂的500 kA电解槽的阳极电流试验数据中发现,绝大多数情况下,换极后新极附近至少有一个阳极的电流会增大,而且增大幅度一般比上述母线网络再平衡的模拟结果5.3%(见2.1节)大2倍~3倍。这是由于电解槽在实际运行过程中铝液界面是有隆起的,母线网络再平衡模型计算的是不考虑界面隆起的理想状态,模型结果和测量值的差异说明了界面隆起对阳极电流的影响,这需要进一步深入研究。 例如图6所示,某次换A9、A10后,A7、B7、B8、B9和B10的电流增加幅度均超过了15%。从统计上看,电流变化幅度大的阳极绝大多数都处于新极附近的位置,不过幅度最大的阳极位置则不确定,有可能是和新极同一侧,也可能是另一侧。 图6 某次换新极A9、A10前后全槽阳极电流变化幅度 文章[4]中论述了极距降低是导致阳极电流波动增强的重要原因。当换极后铝液界面变形对极距的影响占主要因素时,会出现有些阳极的极距比换极前小很多;或者水平电流过大引起铝液界面的大幅波动,这二者都容易导致阳极电流的大幅波动。 从试验数据的统计分析来看,一般情况下的换极后没有出现电流的大幅波动,这要得益于合理的换极附加电压。例如图7所示,某次换A9、A10时,阳极B8的电流幅度达到21.4%,但没有出现电流大幅波动。该阳极电流在换极后迅速升高到最高值,随后先快速再缓慢的下降,直到和换极前相当。 图7 某次换新极A9、A10后B8的电流变化曲线 但在少数情况下,换极后会出现电流大幅波动。例如某次换A21、A22后,新极附近的阳极都出现了电流大幅波动,而且越是离新极越近的阳极波动幅度越大。换极前非常稳定的A23在A21、A22换极后马上出现了阳极电流大幅波动,如图8所示;而远离新极的阳极电流变化很小,如图9所示的A5。 图8 某次换新极A21A22后A23出现阳极电流大幅波动 图9 某次换新极A21、A22后A5未受换极影响 对电解槽的波动情况按换阳极位置进行细分统计,得出如图10所示的统计分布图。从整槽的范围来看,换极后出现大幅波动的概率平均值只有27%。但是对于某些特定阳极而言,例如A21、A22、A23、A24,更换它们后出现大幅波动的概率分别达到了67%和89%。这种现象最有可能的原因是,换极位置对铝液界面变形的影响程度不一样。例如当更换阳极A21、A22、A23、A24时,相邻阳极的铝液界面上拱程度较大,导致它们的极距过小。 图10 更换不同位置阳极时发生电流大幅波动的概率 生产实践中,新极电流恢复时间一般需要24~48小时。在一些铝厂,新极电流恢复时间超过48小时并不少见。如果新极电流恢复过慢,那么界面变形也难以恢复到正常状态,上文中提到的换极后附近阳极电流大幅波动的情况也更容易发生,反过来也影响新极电流的恢复。两者可能形成恶性循环。如果在源头上避免了新极电流恢复过慢,则能在很大程度上减少阳极电流大幅波动的发生概率。 一种加快新极电流恢复的措施是将新极的设置高度降低,但该措施并不能完全避免恢复速度过慢的现象,反而容易产生负面风险,导致有些新极电流恢复过快,后期极距过低,电流过大而产生大幅波动。 从一些厂的生产实践经验出发并结合文献资料,我们认为在导致新极的电流恢复速度过慢方面,另外一些因素的重要性不亚于新极设置高度。这些因素是:① 换极时掉落在熔体中的覆盖料块、炭渣没有被捞干净而吸附到新阳极底掌上;② 换极时凝固在阳极底部的电解质因过热度不够而没有完全熔解。这些在吸附在新阳极底掌上的固体物质,提高了电阻,使阳极电流恢复速度过慢。 为了解决上述问题,一般的现行处理措施为:① 提高换极质量,并将掉入电解质的杂质打捞干净;② 提高阳极质量,减少炭渣;③ 控制工艺条件,保持合适的分子比,促进炭渣的分离;④ 调整电解槽热平衡状态,防止冷槽的出现;⑤ 采用合适的新极设置高度。 在上述5个措施的基础上,我们进一步提出了下述新措施: (1)换极新极后,立即在新极区域进行一段时间(一般为1个小时左右)的单点氧化铝停料。该措施不仅减少新极区域的能量消耗,而且加快消耗换极时掉入的覆盖料中的主要成分氧化铝; (2)在电解槽安装阳极电流在线监测系统,当监测到新极电流恢复速度过慢时,例如超过12小时还未恢复到全电流的30%以上,应及时进行处理,例如用天车提出阳极处理其底部。 我们在500 kA试验槽上实施了上述两个新措施,换极后阳极电流恢复慢的情况得到明显改善,换极后24小时未达到全电流70%的概率由实施前的13%降到2%以下。 此外,针对如图10的角部换极问题,我们在前期研究[16]中提出针对角部极和中间极采用不同的换极附加电压策略也可有效提高角部极的电流恢复速率,减小由于换极操作带来阳极电流大幅波动的概率。 本文结合计算机模拟结果和阳极电流大量试验数据的统计结果分析换极对阳极电流分布的影响。 换极后新极附近的阳极出现电流增加是大概率事件,越靠近新极的阳极越是如此,而且这种增加幅度不能用母线电流网络再平衡现象来解释。仿真结果表明,这种现象是因为换极后铝液中的水平电流过大,电磁力发生变化后引起电解质/铝液的界面变形的变化。界面向上拱的地方,阳极电流变大,同时可能伴随着电流的大幅波动。 新极附近的阳极是否会出现大幅波动则和换极位置有非常大的关系,某些槽型的特定位置的阳极在换极后,出现大幅波动的概率非常大(这些位置称为危险区域),而其它位置的阳极发生大幅波动的概率则要小很多。 对于新设计电解槽,上述规律可以指导MHD仿真计算,升级阴极母线配置,降低危险区域的磁感应强度,进一步改善电解槽的稳定性。 对于现产槽,利用单点氧化铝停料措施和阳极电流在线监控系统,可以加快换极后阳极电流恢复速度,也有利于改善电解槽的稳定性。1.2 计算机模型

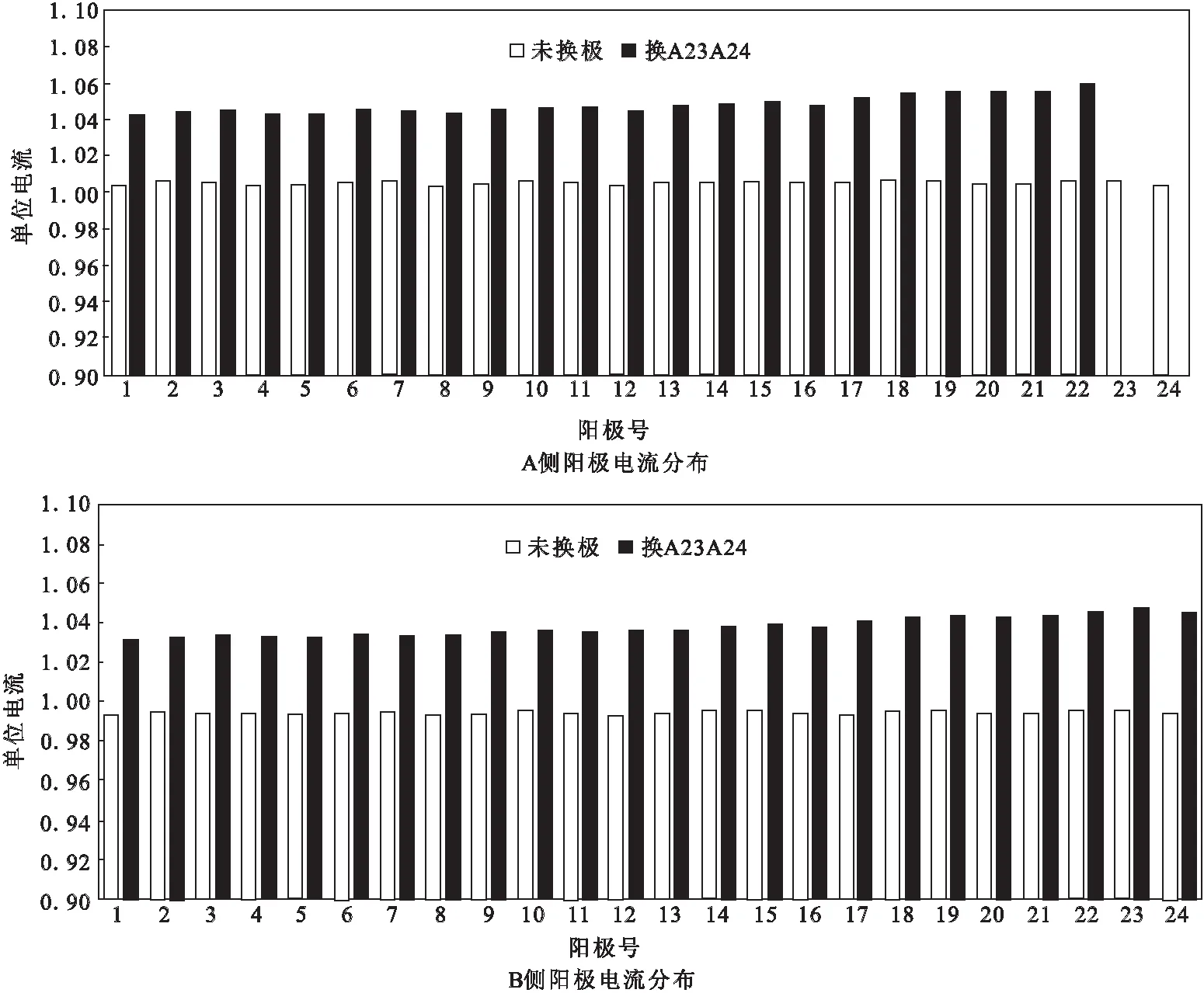

2 模拟结果分析

2.1 母线网络电流再平衡

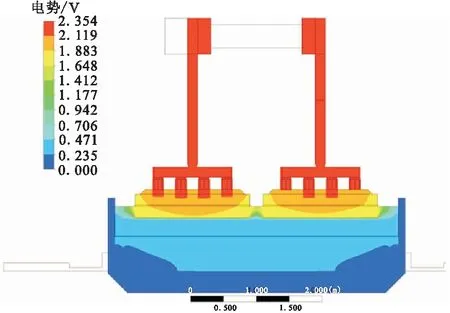

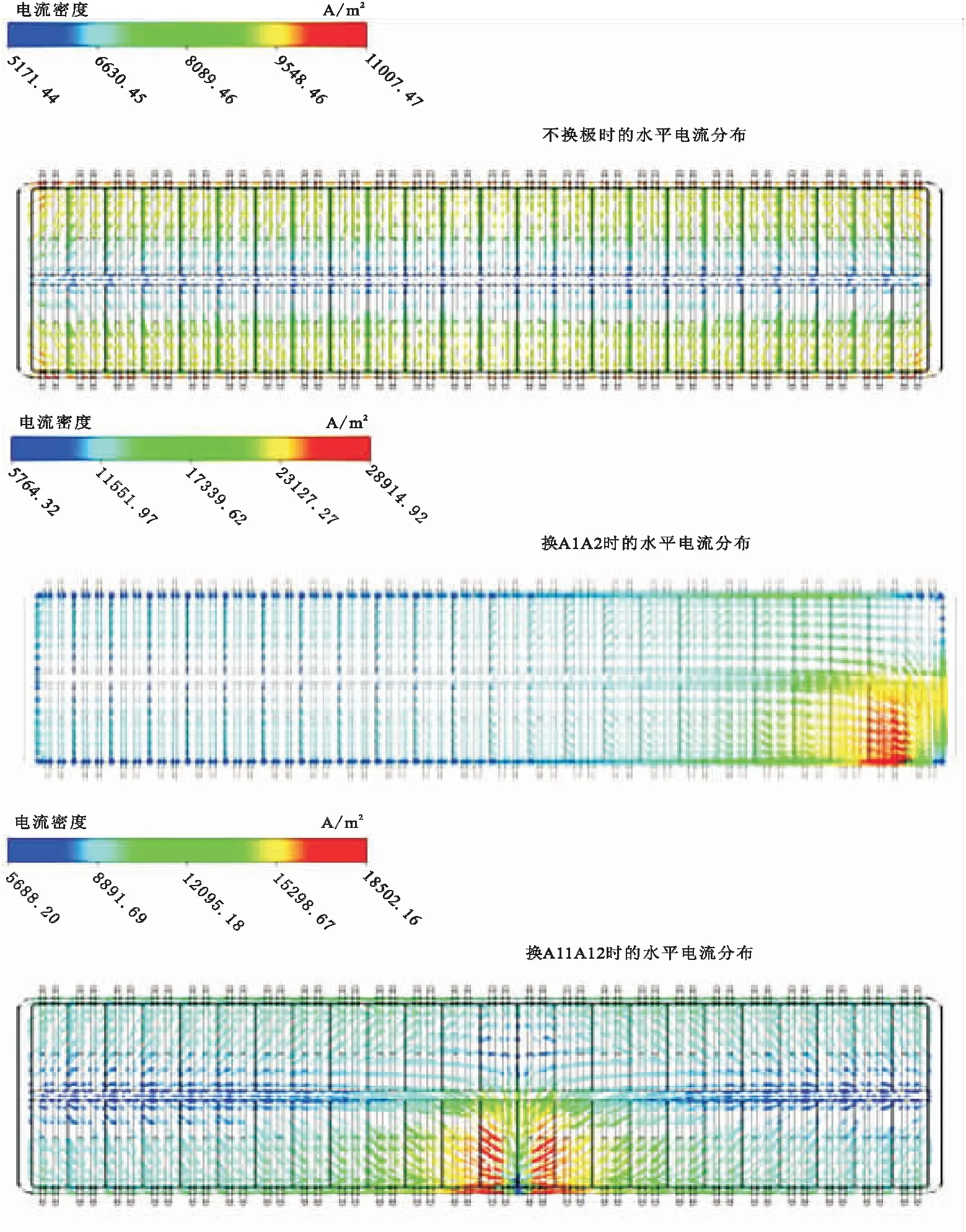

2.2 电场分布与水平电流

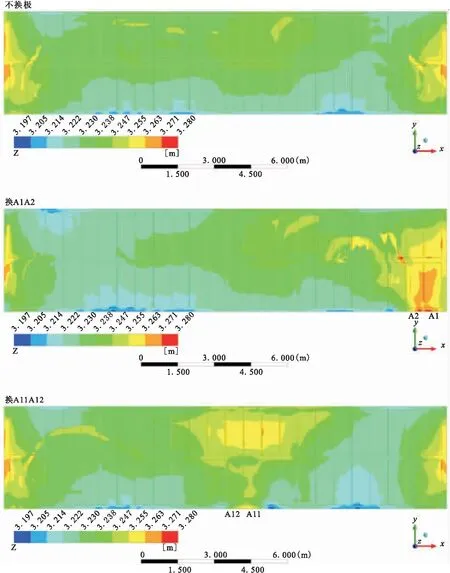

2.3 界面变形

3 试验数据分析

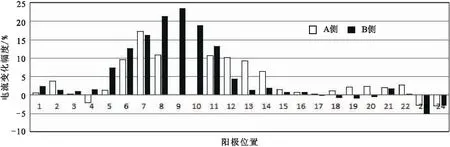

3.1 阳极电流分布变化

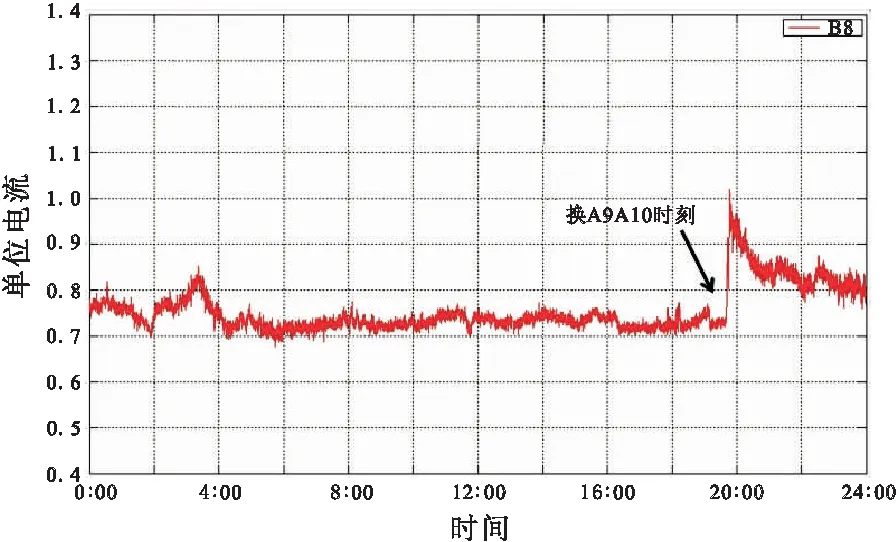

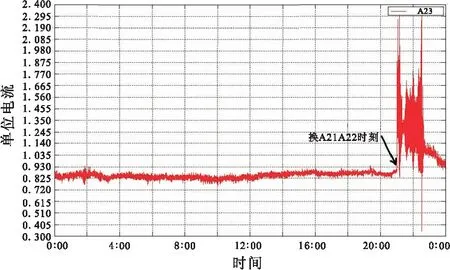

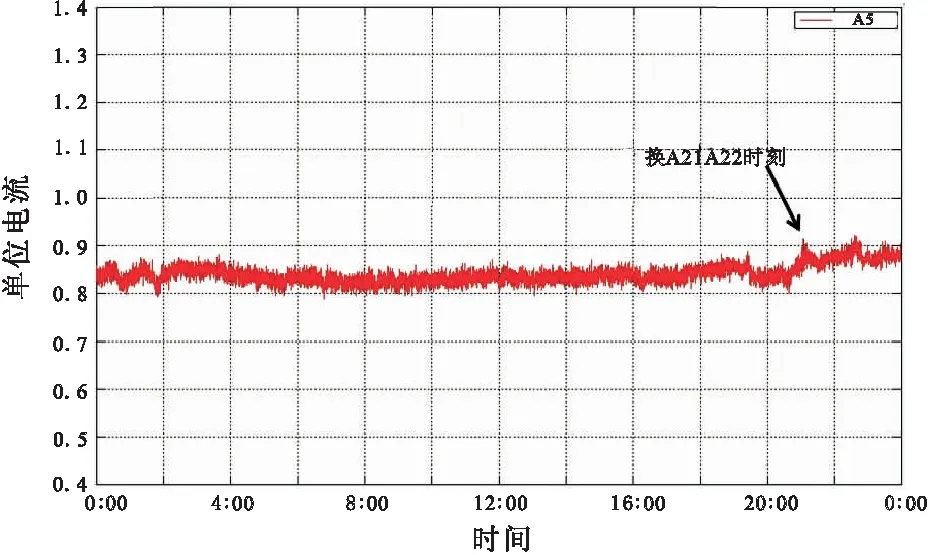

3.2 阳极电流波动程度变化

4 尽快恢复阳极电流的建议

5 结 语