基于混合遗传卷积神经网络的智能制造系统图像分类

陶 沙, 司 伟, 王 奎

(1.铜陵学院 电气工程学院, 安徽 铜陵 24000; 2.中国联合网络通信有限公司, 北京 100032)

随着我国工业的发展,尤其是纳米和集成技术的不断进步,对检测精度和速度的要求也越来越高,传统的显微镜测量已经达不到要求。为了提高精度,可以利用计算机对目标物件进行识别,计算机和互联网技术的高速发展可以更好利用和提高数字图像对智能制造系统识别的准确率。目前,检测智能制造系统的研究热点是基于机器学习和深度神经网络技术[1-2]。为了采集高精度图像,先使用高分辨率的相机采集物理零件图像,对采集到的图像进行降噪滤波和边缘检测。

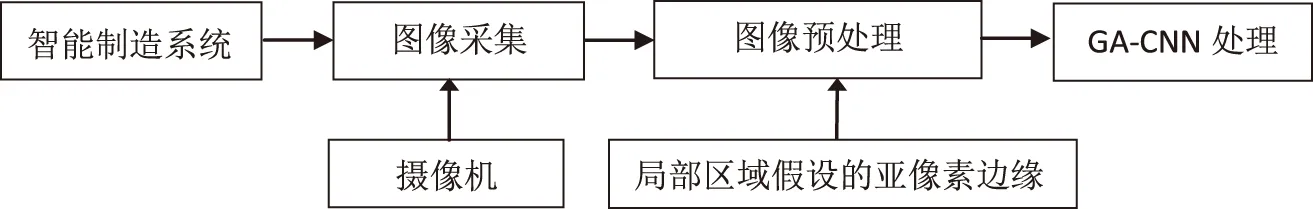

1 系统结构

系统结构如图1所示。相机是采集图像的重要设备,选择合适的相机可以在一定程度上提升采集图像的质量。采集的图像需要进行预处理,本系统选择单一零件进行检测,采集零件图像的边缘清晰度要高,利用局部区域假设的亚像素边缘算法去提高采集零件图像边缘的清晰度[3-5]。经过预处理后的图像送入GA-CNN网络进行处理。

图1 系统框图

1.1 图像预处理

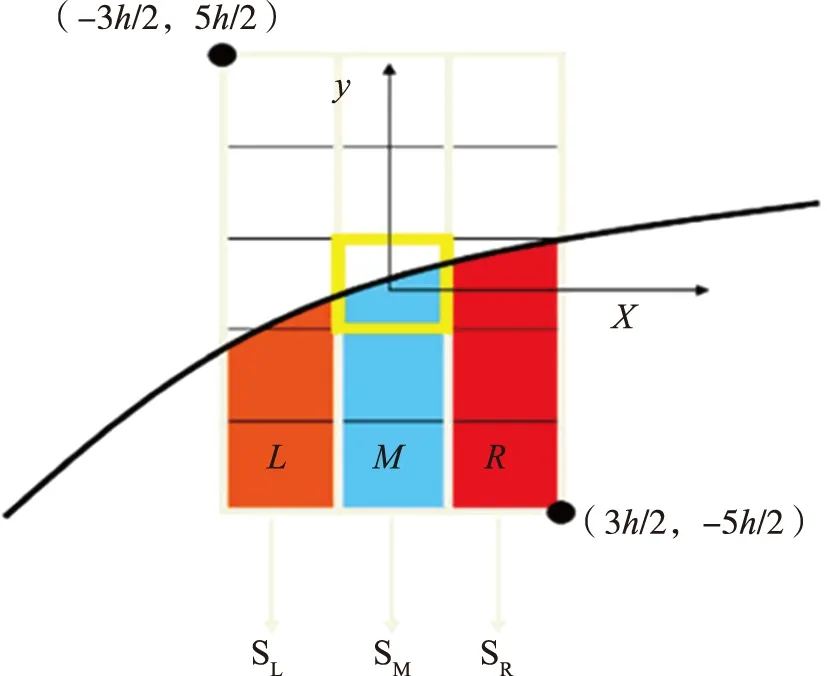

在一般数字图像处理中,采集到的数据一定要进行预处理[6-8],包括灰度化、平滑处理、锐化处理、阈值处理。本文检测零件边缘清晰度对于后面GA-CNN算法缺陷分类很重要,需要进行边缘检测处理,主要原理是:图像的边缘形状可以由近似曲线表示,近似曲线可以用方向、曲率、距离等参数表示。假设曲线边缘由y=a+bx+cx2来表示,以3×5的区域进行研究,如图2所示。L、M、R分别表示直线下方每列面积,计算公式为:

图2 曲线边缘3×5的区域图

(1)

(2)

(3)

SL、SM、SR表达式与直线相同,从而可以得出系数a、b、c的表达式:

(4)

(5)

(6)

由此3个特征参数,可以算出边缘曲率表达式为:

1.2 混合遗传卷积神经网络

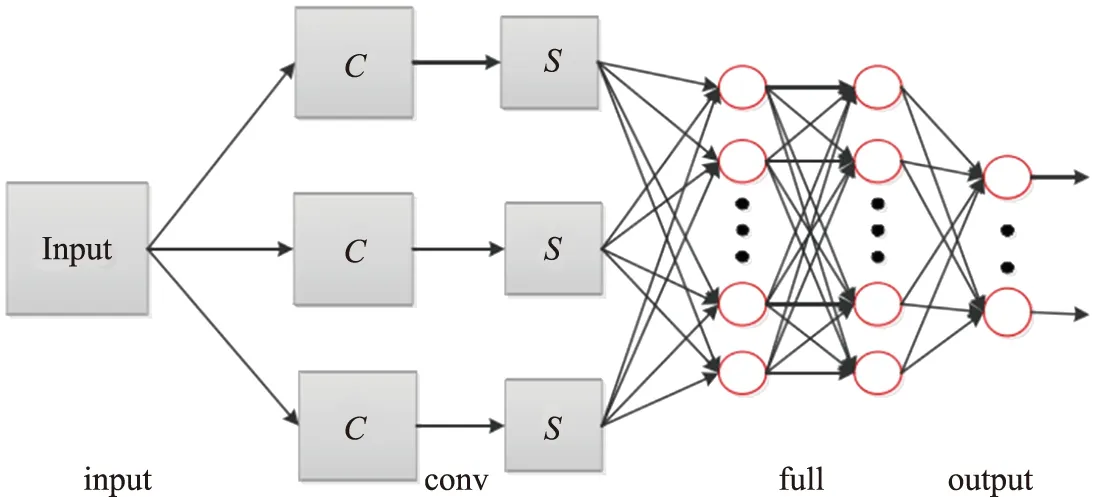

1.2.1 卷积神经网络结构

卷积神经网络(CNN)是一种前馈网络[9],网络结构主要分为input Layer、Hidden Layer和output Layer,Hidden Layer包括conv Layer和full Layer,如图3所示。input Layer用来提取特征,可以处理多维数据。conv Layer对输入数据进行特征提取,其内部包含多个卷积核,卷积层参数包括卷积核大小、步长和填充,三者共同决定了卷积层输出特征图的尺寸。full Layer主要对网络进行分类。output Layer直接输出每个像素的分类结果。

图3 卷积神经网络图

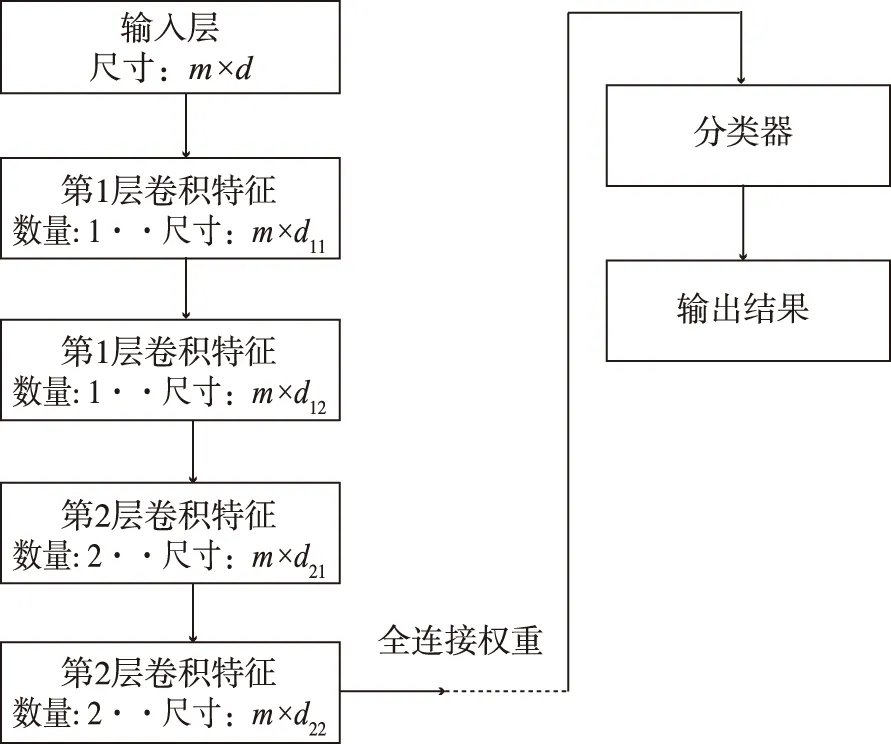

卷积神经网络分层框架如图4所示。假设样本总数为m,每个样本特征维数为d,则卷积网络输入层为d×m,在训练过程中,不断学习卷积掩膜,每一个卷积掩膜都使用相同的掩膜尺寸,记为1×d′。其中d′表示卷积掩膜的维数,如果少于3个卷积层,d′满足式(7)。经过前3个卷积层之后,特征的维度为式(8)~式(10):

图4 卷积神经网络分层框架

(7)

d11=d-d′+1

(8)

(9)

(10)

通过前面的特征提取和减少相应的参数后,进入full Layer对其分类。通过上述理论,把该网络结构分为5个conv Layer(3×3卷积核)、4个pooling Layer(2×2大池化)、2个full Layer,共11层网络。

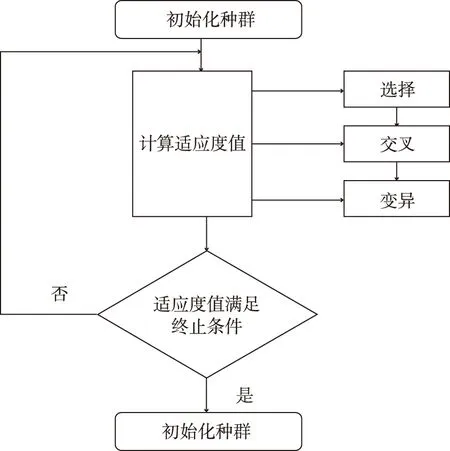

1.2.2 混合遗传卷积神经网络

图5 遗传算法流程图

(11)

GA算法位数的前B-1位用于编码卷积掩膜,B位用于初始化全连接层,根据上述原理计算染色体编码以及染色体的适应度值。

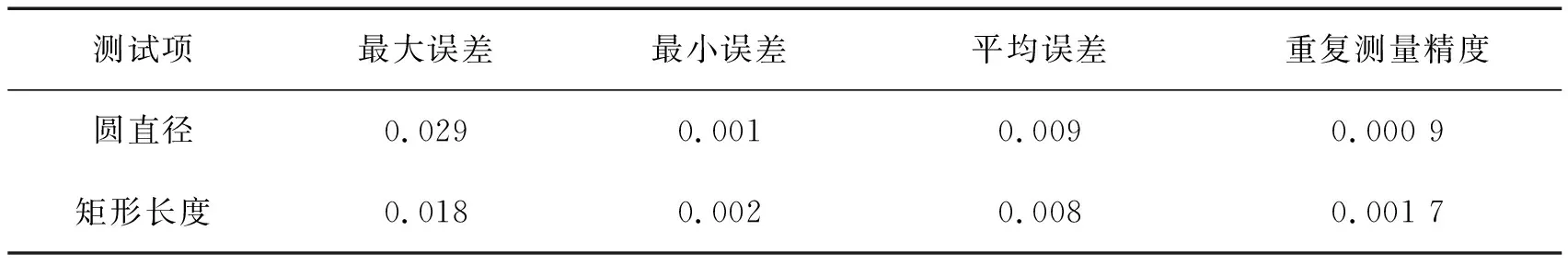

2 测量结果分析

本次测量的零件图如图6所示。选取50个零件进行测量,利用局部区域假设检测算法检测零件边缘,连续测30次,获得30幅图像[11],为了提高精度取平均值作为测量值。基于局部区域假设检测算法检测边缘的方向和位置,与标准值进行比对,平均误差分别为0.009 mm和0.002 mm,如表1所示。

图6 测试零件图

表1 误差分析表 单位:mm

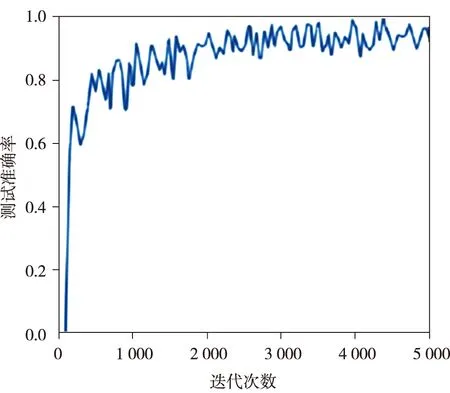

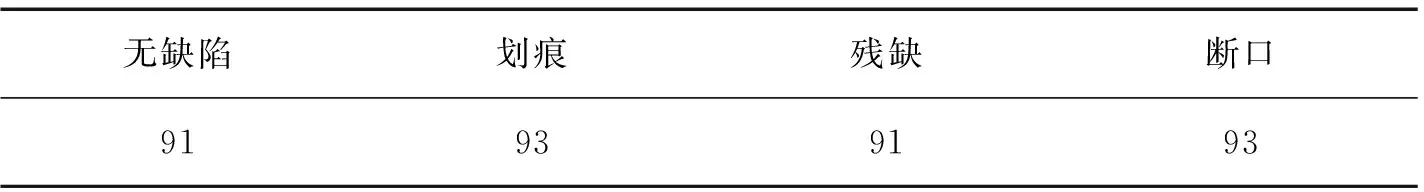

选用Caffe作为实验用深度学习架构去实现卷积神经网络。数据集在网络结构分类中一般划分成训练集和测试集。对约1 500个零件图像按照训练、验证、测试集的占比大致60∶20∶20的比例进行划分。缺陷分类网络准确率如图7所示。网络在测试集上缺陷的分类准确率如表2所示。

图7 缺陷分类网络准确率

表2 网络测试分类准确率 单位:%

3 结 语

利用基于局部区域假设检测算法获取图像,进行卷积算法分类,加入混合型遗传算法,用改进后的算法对工件的区域进行测量。数据处理和算法模拟实验表明:利用基于局部区域假设检测算法,提高了图形获取的精度,误差小;GA-CNN 混合神经网络模型, 改进了传统梯度下降法的训练缺点,比未经优化的 CNN混合神经网络算法模型表现出更高的预测精度;训练得到的网络对缺陷识别率较高,但对于不明显的缺陷识别率不高,主要原因是网络结构简单。若要获得较高的精确率,还要加深网络结构、增加数据集规模。总的来说,GA-CNN在智能制造系统中具有一定的应用价值。