煤粉掺烧气化细渣的燃烧特性研究*

朱玉龙 沈中杰 孙 爽 代正华 刘海峰

(华东理工大学上海煤气化工程技术研究中心,200237 上海)

0 引 言

随着气流床煤气化技术的大型化发展,气化炉渣的产生量和堆存规模逐步增大,气化灰渣的资源化、规模化和无害化利用是当前以煤气化为上游技术的工业首要解决目标之一。气流床气化炉排出的灰渣包括粗渣和细渣两部分,细渣为经激冷室随黑水处理系统排出最终经压滤机压滤形成的黑水滤饼[1]。粗渣因其同锅炉灰渣近似的理化特性,可同锅炉灰渣经高温高压热处理后用于烧砖、水泥、混凝土等建材或道路桥梁的原料[2]。当前,煤气化渣后处理易造成严重的土地资源浪费和环境污染等问题[3]。

采用合理和科学的方法处理气化细渣,不仅能做到能量的再利用,提高经济效率,还能减少对环境的污染。气化细渣的主要化学组分为SiO2,Al2O3,CaO,Fe2O3,MgO及残碳等,且不同煤气化技术排出气化细渣的烧失量差别大[2,4]。气化细渣内残碳因其活性位少、反应活性差、残碳分布不均匀性等特点[3,5],处理过程难度大。

当前,国内外研究者[6-17]对气化细渣的资源化利用开展了大量研究,取得大量成果,这里不作详细介绍。中国科学院工程热物理研究所研发的气化残碳燃烧技术可提高气化细渣的资源化回收利用效率,该技术可将气化细渣含碳量从40%左右降至0.88%,燃烧效率达到98.6%[18]。DAI et al[19]采用滴管炉和流化床反应器分别研究了气化细渣及煤粉掺烧气化细渣燃烧特性,发现气化细渣的燃烧性能比无烟煤低,与高灰分煤近似。然而,流化床不适合于高效的气化细渣燃烧,气化细渣燃烧后的碳含量仍大于14%,但在煤粉炉中掺烧气化细渣是有效的利用方式。气化细渣与烟煤掺混后,燃烧过程具有协同效应。当燃烧温度大于900 ℃和氧体积分数大于10%时,气化细渣具有较好的燃烧特性。

为实现对气流床煤气化细渣的资源化利用,本实验对宁夏能化公司多喷嘴气化装置产生的气化细渣进行掺烧研究,使用热重分析仪进行了工业煤粉掺烧气化细渣的燃烧实验,获得不同实验样品燃烧的失重情况,通过数据计算获得燃尽率及燃烧活性指数特征参数,探究了混燃过程中的气化细渣和煤粉的燃烧协同作用及机理。

1 实验部分

1.1 实验原料

实验样品为神华煤(SH)、宁夏煤(NX)和气化细渣(FS)。采用不同目数的目筛对气化细渣进行筛分,获得R90-2,R90-4,R90-12,R90-24四种不同粒径和质量配比的样品。R90-2,R90-4,R90-12,R90-24分别表示样品中粒径大于90 μm气化细渣的质量占样品总质量的2%,4%,12%,24%。R90-25表示为粒度大于90 μm的煤粉质量占总煤粉质量的25%。将宁夏煤粉R90-25与气化细渣R90-4按照质量占比分别为97%煤粉+3%气化细渣(NX97/3)、92%煤粉+8%气化细渣(NX92/8)、85%煤粉+15%气化细渣(NX85/15)、80%煤粉+20%气化细渣(NX80/20)的方法获得混合样品。此外,NX100/0表示样品中宁夏煤粉含量为100%,气化细渣含量为0%,NX0/100则表示宁夏煤粉含量为0%,气化细渣含量为100%。SH100/0表示样品中神华煤含量为100%,同宁夏煤粉/气化细渣混合样品配比方案一样,SH97/3,SH92/8,SH85/15,SH80/20为神华煤粉/气化细渣的混合样。采用长沙开元仪器公司生产的5E-MACⅢ红外快速煤质分析仪对样品进行工业分析,使用德国Elementar公司生产的Vario MACRO元素分析仪进行元素分析。实验样品的工业分析和元素分析数据见表1。宁夏煤的挥发分和固定碳含量较高,分别为25.09%和45.06%,灰分为25.09%;气化细渣的灰含量较高,固定碳含量较低;神华煤的灰含量较低,为6.64%。

表1 样品的工业分析和元素分析Table 1 Proximate and ultimate analyses of samples

1.2 灰化学成分分析

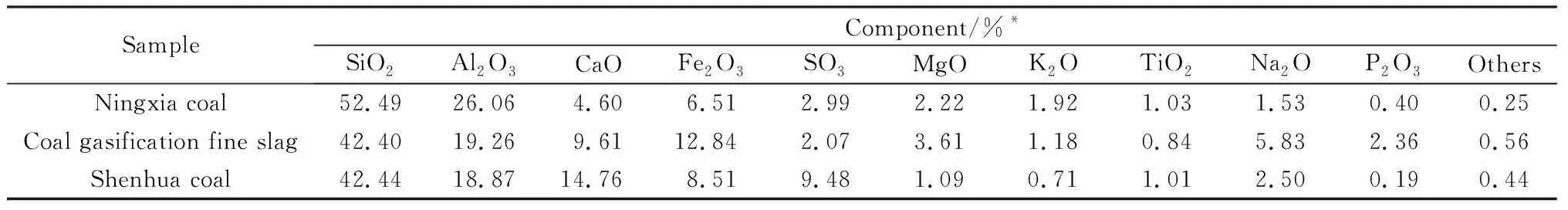

样品的灰化学组成由美国Thermo Electron Corporation公司生产的ARL ADVANT'X IntelliPower型号X射线荧光光谱仪分析获得。宁夏煤、气化细渣和神华煤的灰化学成分见表2。气化细渣中CaO,Fe2O3,MgO和Na2O含量均较宁夏煤中相应成分含量高,分别为9.61%,12.84%,5.53%,3.61%。除CaO,Fe2O3,MgO和Na2O外,宁夏煤中其余氧化物(如SiO2和Al2O3等)的含量均高于气化细渣中氧化物的含量。神华煤中CaO含量为14.76%,均高于宁夏煤和气化细渣中CaO的含量。

表2 实验样品的灰化学组成Table 2 Ash chemical composition of coal and gasification fine slag

1.3 粒径分布分析

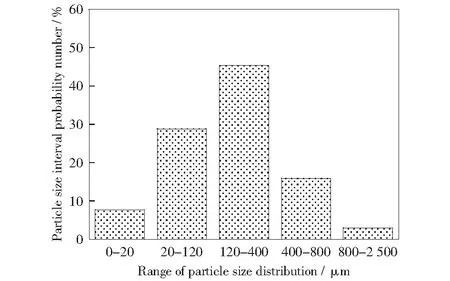

实验样品的粒径分布使用英国Malvem公司生产的Mastersizer2000马尔文激光粒度分析仪分析。气化细渣的粒径分布结果见图1。由图1可知,气化细渣中粒径为120 μm~400 μm的颗粒最多,质量分数为45.28%,粒径在120 μm~240 μm的颗粒质量分数为28.6%,400 μm~800 μm的质量分数为15.65%。气化细渣的平均粒径约为203.324 μm。

图1 气化细渣的粒径分布Fig.1 Particle size distribution of gasification fine slag

1.4 实验方法

称取质量为(10±0.50) mg的实验样品放置于纯度为99.7%的Al2O3刚玉坩埚中,将坩埚放置于热重分析仪(STA2500,瑞士Mettler Toledo公司生产)的加热炉中。初始气氛为N2,流量设定为150 mL/min。升温速率设定为20 K/min,将样品由室温加热至105 ℃,除去样品中的水分后。通入空气替代N2并设定空气流量为120 mL/min。同时,将样品以20 K/min的升温速率程序升温至1 000 ℃。实验过程中,由计算机记录热天平称量的样品质量失重率。实验结束后,收集坩埚中的样品对其进行扫描电镜和能谱分析,获得灰渣样品的形貌和表面化学组成。使用日本HITACHI有限公司生产的Hiticha2000扫描电子显微镜观察样品的微观形貌,使用美国EDAX公司生产的Apollo XLT SDD能谱分析仪对样品进行分析,使用中国长沙开元仪器有限公司生产的5E-AF4000智能灰熔点测试仪测试样品的灰熔点。

2 结果与讨论

2.1 掺烧样品的灰熔融温度

神华煤粉/气化细渣、宁夏煤粉/气化细渣混合样燃尽后的灰熔融数据如图2所示。td,ts,th和tf分别表示样品的变形温度、软化温度、半球温度和流动温度。由图2a可知,在宁夏煤粉/气化细渣混合样中,灰渣的灰熔融温度随着添加气化细渣量的增加而降低。其中,软化温度、半球温度和流动温度随着添加气化细渣量的增加逐步降低。由图2b可知,神华煤粉/气化细渣的混合样中,灰渣的灰熔融温度随着添加气化细渣量的增加而降低,表明添加气化细渣影响原煤灰渣中低熔点矿物的转变。宁夏煤粉/气化细渣灰流动温度由高到低依次为NX100/0,NX97/3,NX92/8,NX85/15,NX80/20,NX0/100。神华煤粉/气化细渣灰流动温度由高到低依次为SH100/0,SH97/3,SH92/8,SH85/15,SH80/20。

图2 混合样品的灰熔融温度Fig.2 Ash fusion temperature of experimental samples□—td;○—ts;△—th;▽—tf

神华煤粉/气化细渣混合样、宁夏煤粉/气化细渣混合样品中的灰化学成分如图3所示。由图3可知,神华煤中CaO较高,因此神华煤粉/气化细渣中CaO含量也偏高;宁夏煤粉/气化细渣混合样中,随着掺杂细渣质量比例的增加,混合样中的Al2O3和SiO2含量降低,而Fe2O3,CaO,MgO和Na2O含量增加。HE et al[20]研究煤中灰化学成分对煤的熔融性的影响,发现随着煤中Al2O3和SiO2含量的降低,CaO含量在适宜范围内的增高使得煤灰渣的灰熔融温度降低。袁善录等[21]研究了煤中灰成分对灰熔融温度的影响,发现通过调整煤灰中的酸性氧化物和碱性氧化物的含量,即酸性氧化物与碱性氧化物的质量比减小可有效降低煤的灰熔点。杨云飞等[22]研究发现大同煤粉密度增加,Al2O3的质量分数由39.65%逐渐降低到28.05%,Fe2O3由3.36%增加到12.54%,煤粉灰熔点随着密度发生显著分化,而密度的变化是化学成分分化的结果。由此可知,在向煤粉中添加气化细渣的过程中,由于气化细渣内碱金属和碱土金属(如CaO,MgO和Na2O等)含量较高,致使混合样品内这些金属含量增加,导致混合样品燃烧后灰渣的灰熔点温度整体降低,混合样品的流动温度逐步降低,实验过程中添加气化细渣含量的增加使得灰熔融温度降低对混合燃烧的影响不可忽略。

图3 添加不同气化细渣混合样的煤灰化学组成Fig.3 Chemical composition of coal ash mixed with different gasification fine slag

2.2 灰渣形貌与元素组成

图4所示为气化细渣原样、气化细渣燃烧后灰渣的扫描电镜图片和能谱分析。图4a中1表示絮状结构,2表示多孔结构,3表示球形结构。絮状结构、多孔结构表面的元素组成主要为C和O,主要为残碳;球形结构表面的元素主要为O,Si,Al,Ca,其主要为硅酸盐类物质。图4c中1表示燃尽灰渣的团聚结构,2表示部分低温熔融物的球形结构。由图4可知,在非等温燃烧条件下,气化细渣燃烧后絮状结构和多孔结构减少,随着残碳的燃烧发生形貌的改变,燃烧后的灰渣高温熔融形成团聚状物质;球形结构在燃烧过程中形貌没有明显的改变。

图4 气化细渣原样和燃烧后渣的扫描电镜照片和能谱分析Fig.4 SEM images and EDS analyses of original gasified fine slag and slag after combustiona,b—Original gasified fine slag;c,d—Slag after combustion

图5所示为宁夏煤原样、宁夏煤燃烧后灰渣的扫描电镜图片和能谱分析。图5a中宁夏煤粉的表面结构整体显平整,局部会有表面凸起情况。元素组成主要为C和O,主要成分为有机物。图5c中宁夏煤燃烧后灰渣的表面整体形貌为絮状多孔结构,在燃烧过程中煤颗粒表面发生反应,表面结构发生改变。灰的主要元素主要为O,Si,Al和Ca,分析灰成分主要为硅酸盐类物质。

图5 宁夏煤原样和燃烧后灰渣的扫描电镜照片和能谱分析Fig.5 SEM images and EDS analyses of Ningxia coal and coal ash slaga,b—Ningxia coal;c,d—Ningxia coal ash slag after combustion

图6所示为宁夏煤粉/气化细渣混合样、混合样燃烧后灰渣的扫描电镜照片和能谱分析。图6中1表示平整结构,2表示絮状结构,平整结构和絮状结构元素组成主要为C和O,主要成分为有机物。3表示球形结构,4表示絮状多孔结构,5表示灰渣熔融部分,元素组成主要为O,Si,Al和Ca,而球形结构和絮状多孔结构成分主要为硅酸盐类物质。

图6 宁夏煤粉/气化细渣混合样燃烧前后的扫描电镜照片和能谱分析Fig.6 SEM images and EDS analyses of Ningxia coal powder mixed with gasification fine slag before combustion and after combustiona,b,c,d—NX97/3;e,f,g,h—NX92/8;i,j,k,l—NX85/15;m,n,o,p—NX80/20a,b,e,f,i,j,m,n—Before combustion;c,d,g,h,k,l,o,p—After combustion1—Flat structure;2—Floculent structure;3—Spherical structure;4—Flocculent porous structure;5—Ash-melting part

图7所示为神华煤粉/气化细渣混合样、混合样燃烧后灰渣的扫描电镜照片和能谱分析。图7中1表示平整结构,2表示絮状结构,平整结构和絮状结构元素组成主要为C和O,主要成分为有机物;3表示球形结构,元素组成主要为O,Si,Al和Ca,主要为硅酸盐类物质;4表示灰渣熔融部分。

图7 神华煤粉/气化细渣混合样燃烧前后的扫描电镜照片和能谱分析Fig.7 SEM images and EDS analyses of Shenhua coal powder mixed with gasification fine slag before combustion and after combustiona,b,c,d—SH100/0;e,f,g,h—SH97/3;i,j,k,l—SH92/8;m,n,o,p—SH85/15;q,r,s,t—SH80/20a,b,e,f,i,j,m,n,q,r—Before combustion;c,d,g,h,k,l,o,p,s,t—After combustion1—Flat structure;2—Flocculent structure;3—Spherical structure;4—Ash-melting part

由图2可知,在加入气化细渣后,煤粉/气化细渣混合样的灰熔点均随着气化细渣的增加而下降,因此混合样在1 000 ℃燃烧时,灰渣会出现不同程度的熔融现象。由图6可知,掺杂不同比例的气化细渣会出现不同程度的熔融现象。气化细渣掺杂比例为3%,8%,15%时,颗粒熔融团聚现象不明显。图6m和图6o中红色三角形标记的区域为熔融部分,该区域形成致密的熔融层,阻碍燃烧较为明显。由图7可知,在加入气化细渣后,神华煤粉/气化细渣混合样灰渣出现大量的熔融区域,形成致密的熔渣层,包裹着可燃物,阻碍其燃烧。由图7可知,神华煤掺杂四种不同比例的气化细渣出现较严重的灰融现象,灰渣之间互相熔融包裹,阻碍燃烧。

2.3 气化细渣的燃烧反应特性

由热重分析仪器获得的气化细渣样品在燃烧过程的失重结果见图8。由图8可知,R90-12样品的燃烧失重率最大,为22%,燃烧失重速率最快,燃烧效果最好;R90-24样品的燃烧失重率最小,为15%,燃烧失重速率最慢,燃烧效果最差;R90-2和R90-12的燃烧失重率、燃烧失重速率处于上述两者之间。由表1可知,气化细渣的灰分含量约70%,挥发组分很低,着火、燃尽困难,气化细渣的燃烧性能较差。结合气化细渣的工业分析数据,推测燃烧效果差的原因是R90-24的挥发分含量最低,样品本身的灰渣含量较多,阻碍残碳的燃烧反应。R90-2和R90-4虽然挥发分含量较R90-24挥发分含量高,但其灰渣组分含量多,综合影响下,燃烧效果居中。

2.4 混合样的燃烧反应特性

宁夏煤粉/气化细渣混合样品及神华煤粉/气化细渣混合样品的燃烧过程失重曲线如图9所示。由图9可知,神华煤燃烧后的总质量损失率为92%,宁夏煤约为62%,两种样品总质量损失率不同是由于神华煤的灰分较低,其灰分含量约为6.64%,而宁夏煤具有较高的灰分,约为25.99%。神华煤的燃烧失重速率最大时为12%/min,宁夏煤的最大失重速率仅为8.5%/min,宁夏煤的燃烧活性较神华煤的燃烧活性低。添加气化细渣后,NX97/3,NX92/8,NX85/15的燃烧失重速率相近,NX85/15的样品燃烧失重率最大,与原煤的燃烧失重率接近;而NX80/20样品的失重率较NX100/0,NX97/3,NX92/8和NX85/15的混合样品失重率低,这表明添加气化细渣量超过15%时,混合样品燃烧活性逐步降低,气化细渣对燃烧起到抑制作用。

由图9c和图9d可知,神华煤粉/气化细渣混合样品的失重率最大为59.65%,相较于神华煤单独燃烧失重率92%,降幅为35.16%。在加入气化细渣后,相较于神华煤单独燃烧,神华煤粉/气化细渣的燃烧速率减小。LIU et al[23]研究单颗粒煤焦气化反应,发现在高于灰熔融温度时,分散的熔渣会聚集形成熔渣层,熔渣层会明显阻碍气化剂的扩散,影响气化。对比图6和图7中两种煤粉混合样灰渣的表面形貌,神华煤粉/气化细渣混合样灰渣的熔融现象更为严重,图7中出现很多熔融区域,红色三角形标记的区域为灰渣在燃烧时形成的熔融区域。结合图2可知,神华煤在掺杂气化细渣后灰熔点降低,在燃烧过程中会出现熔融现象,形成致密的熔融层,灰渣之间会团聚形成熔融层,包裹可燃物质,阻碍燃烧。因此,神华煤粉/气化细渣的混合样燃烧时,随着气化细渣掺杂比例的增加,失重率下降,气化细渣的存在严重阻碍了神华煤粉的燃烧。

图9 煤粉/气化细渣的燃烧失重曲线Fig.9 TG-DTG curves of combustion of coal powder mixed with gasification fine slag

2.5 燃尽率

燃尽率是指在实验条件下已燃尽的物质占初始可燃物质的百分数。根据燃尽率定义,扣除实验样品中煤粉的灰分和气化细渣的灰分后的质量为实验样品中可燃物的质量,将燃烧失重率除以扣除灰分的质量后即为燃尽率。燃尽率计算公式如下:

(1)

式中:η为燃尽率,w是完全反应后样品的质量分数,%;wa1是煤粉的灰分含量,%;wcoal是煤粉的质量占混合样质量的比值;wa2是煤渣的灰分含量,%;wslag是气化细渣的质量占混合样品质量的比值。对宁夏煤粉/气化细渣不同混合比样品的热重实验数据进行燃尽率计算,结果见表3。由表3可知,神华煤的燃尽率为98.5%,宁夏煤的燃尽率为82.67%,可见宁夏煤粉的燃烧性能较神华煤的燃烧性能差。宁夏煤粉/气化细渣混合样的燃尽率最高为91.54%,对应的煤粉/气化细渣的质量混合比为85/15;宁夏煤粉/气化细渣混合样品的燃尽率最低为82.34%,对应的煤粉/气化细渣的质量混合比为97/3。在非等温及空气气氛的燃烧条件下,随着气化细渣添加量的增加,宁夏煤粉掺混样燃烧效率逐步提高,且在煤粉/气化细渣质量比为85/15时达到峰值,燃尽率最大,较宁夏煤粉单独燃烧涨幅为10.73%。而神华煤掺烧细渣以后,相较于神华煤单独燃烧,燃尽率急速下降,下降最大幅度为44.50%,可见高活性的神华煤掺杂细渣后,燃烧性能被抑制。

表3 煤粉/气化细渣混合样的燃尽率Table 3 Burnout rate of pulverized coal/gasification fine slag mixture

不同粒度气化细渣样品燃尽率公式如下:

(2)

结合气化细渣样品实验数据进行燃尽率计算,结果如表4所示。由表4可知,气化细渣的燃尽率最高仅为80.87%,气化细渣样品的燃烧性能由高到低依次为:R90-4,R90-12,R90-2,R90-24。在同样的燃烧条件下,宁夏煤粉/气化细渣的燃烧效果优于气化细渣的燃烧效果,经混合配比(NX92/8,NX85/15,NX80/20)优化后的燃尽率高于原煤的燃尽率。

表4 气化细渣样品的燃尽率(%)Table 4 Burnout rate of gasification fine slag sample(%)

因此,宁夏煤粉/气化细渣的掺烧能够使气化细渣中的碳元素得到有效燃烧,回收气化细渣中的残碳。在同样实验条件下,宁夏煤粉/气化细渣不同混合比样品的燃烧性能由高到低依次为:NX85/15,NX92/8,NX80/20,NX100/0,NX97/3,宁夏煤粉/气化细渣混合比为85/15的样品在燃烧中能够使更多的可燃物质得到燃烧。

2.6 燃烧反应活性指数

由图9可知,煤粉/气化细渣的燃烧均呈现单峰失重。本实验采用燃烧特征指数Sm[25-26](见式3)表征固体燃料的着火特性和燃尽特性。Sm越大,燃料燃烧的性能越好。

(3)

式中:(dw/dt)mean为平均质量变化率,%/min。Sm单位为min-2·℃-3。由图9可获得实验样品燃烧时的起始燃烧温度θ1[27]和燃尽温度θ2[28],燃尽温度定义为燃料失重率达总98%时所对应的温度。由DTG曲线上的最大极值点确定燃烧过程中的最大质量变化速率(dw/dt)max(%/min)及最大质量变化速率对应的峰值温度θ3[29]。

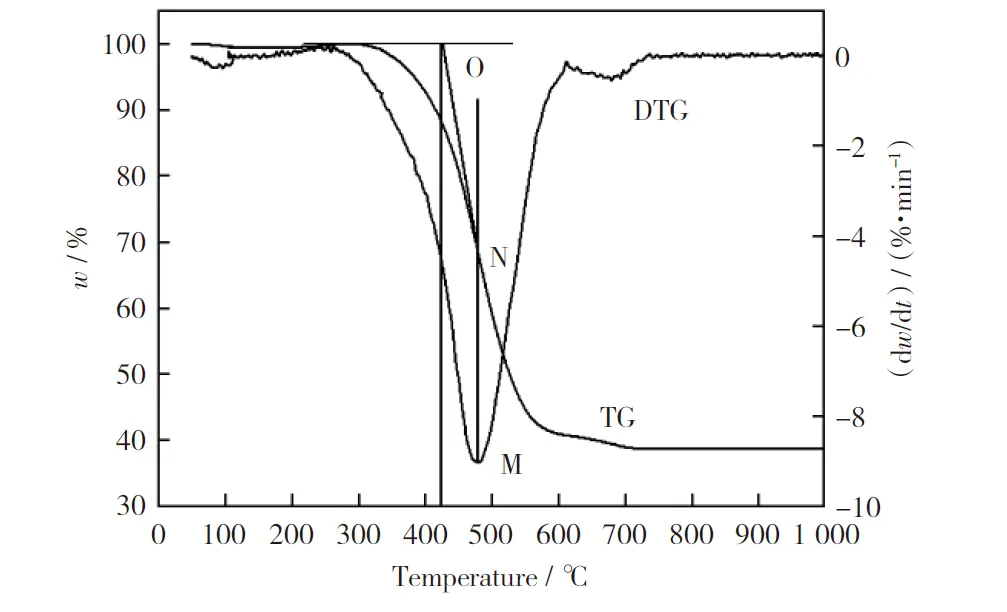

热重分析中起始燃烧温度的确定方法有很多种,本研究采用最常用的切线方法[25]来确定起始燃烧温度,定义DTG曲线的峰值点(M)对应的TG温度点(N),过N点作TG曲线的切线与初始失重时的基线交点(O)对应的温度为起始燃烧温度,对煤粉的燃烧曲线进行参数拟合和采集,图10所示为宁夏煤起始燃烧温度的图例,过N点作TG曲线的切线,与失重前的质量直线交于O点,O对应的温度即起始燃烧温度。

图10 起始燃烧温度的定义Fig.10 Definition of initial combustion temperature

根据起始燃烧温度θ1、燃尽温度θ2、(dw/dt)mean为平均质量变化率、最大质量变化速率(dw/dt)max计算活性指数,表5所示为计算所得的煤粉/气化细渣的燃烧反应活性指数。

表5 煤粉/气化细渣的燃烧活性指数Table 5 Activity indexes of pulverized coal mixed with coal gasification fine slag during the combustion process

由式(3)可知,燃烧速率的增大、起始燃烧温度θ1、燃尽温度θ2的减小均能使Sm增大。由表5可知,神华煤粉/气化细渣的混合样中,起始燃烧温度θ1、燃尽温度θ2随着气化细渣掺杂比例的增加而增大,燃烧活性指数较神华煤单独燃烧时下降严重,混合样中相对下降幅度高于86.01%,气化细渣的存在严重影响了神华煤粉/气化细渣混合样的燃烧。

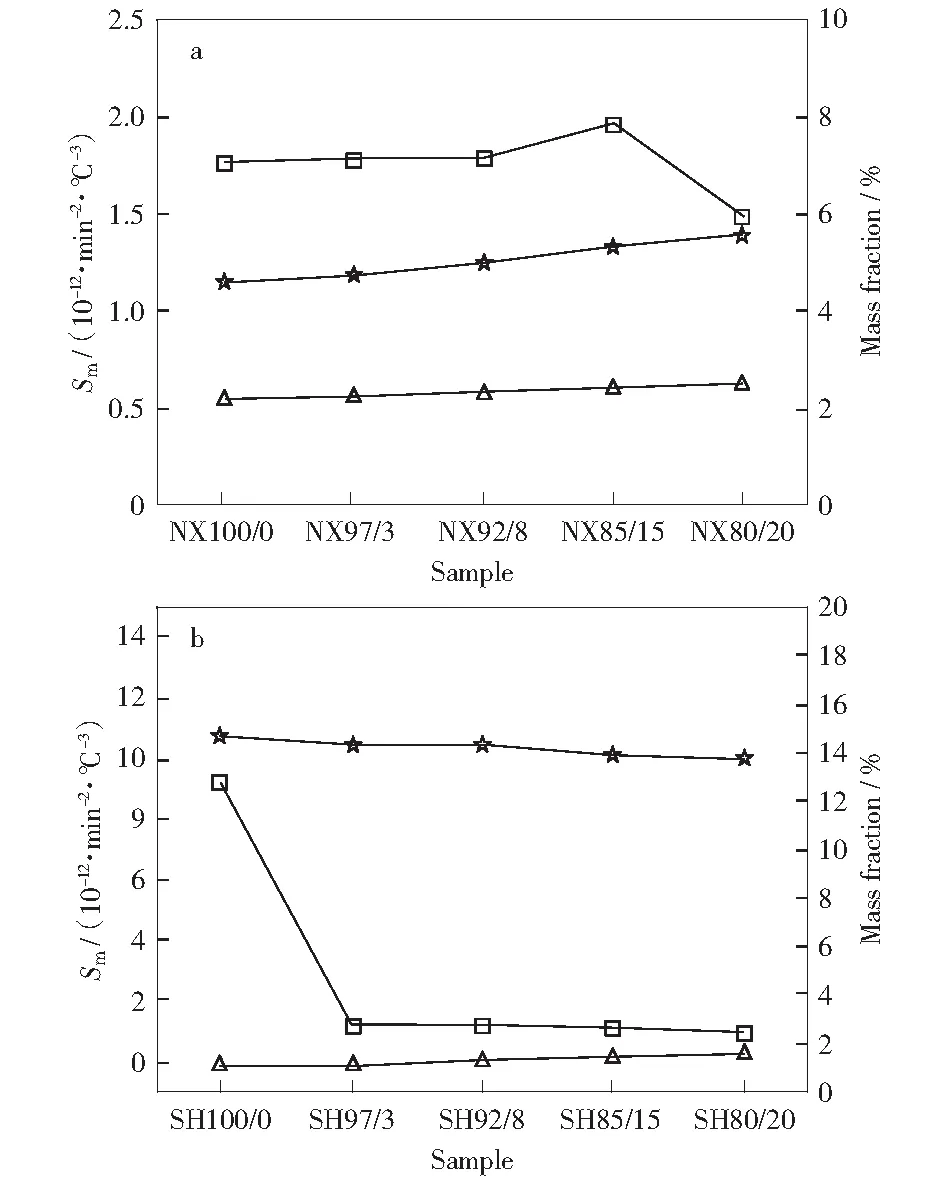

宁夏煤粉/气化细渣的混合样中,随着气化细渣掺杂比例的增加,起始燃烧温度θ1、燃尽温度θ2呈现先下降后上升的趋势,当气化细渣掺杂比为15%时,起始燃烧温度为428.82 ℃;当气化细渣掺杂比为20%时,起始燃烧温度为450.67 ℃。混合样中,当气化细渣掺杂比例为8%时,燃尽温度最低471.39 ℃;气化细渣掺杂比例为15%时,燃尽温度为473.28 ℃,气化细渣掺杂比为20%时,燃尽温度为495.31 ℃。气化细渣的添加量在15%以下时,随着气化细渣添加量的增大,混合样品的燃烧反应特性指数逐步增加;当气化细渣掺杂比为15%时,燃烧活性指数达到最大,为1.977×10-12,较宁夏煤的Sm值(1.719×10-12)增幅15.01%;当气化细渣添加量增大至20%时,燃烧反应特性指数降低,表明添加气化细渣对宁夏煤粉的燃烧具有先促进后抑制的作用。因此,在四种比例的宁夏煤粉/气化细渣混合样中,掺杂比例为85/15的混合样Sm最大,该比例混合下的燃烧特性最好。

由表2可知,神华煤中CaO含量为14.76%,造成神华煤粉/气化细渣混合样中Ca元素含量过高;在加入气化细渣后,Mg元素含量持续增加至1.59%,混合样灰熔点温度降低,燃烧过程中出现灰渣熔融现象,灰渣熔融层包裹可燃物质,阻碍混合样的燃烧。宁夏煤粉/气化细渣混合样中气化细渣掺杂量的增加使混合样中Ca和Mg元素总含量上升。而在宁夏煤粉/气化细渣中,宁夏煤中CaO含量为4.60%,气化细渣中的Ca和Mg元素含量较宁夏煤中Ca和Mg元素含量高,当掺杂的气化细渣为3%,8%,15%时,此时Ca和Mg元素的存在起到改善混合样的燃烧效果,细渣掺杂质量比为15%时促燃效果最显著。细渣掺杂质量比为20%时,Ca和Mg元素的存在抑制混合样的燃烧。

2.7 煤粉和气化细渣混燃的协同作用

由上述分析结果可知,添加气化细渣后,宁夏煤粉/气化细渣混合样品中的碱金属含量增加。图11所示为神华煤粉/气化细渣混合样、宁夏煤粉/气化细渣混合样的CaO和MgO含量和燃烧反应活性指数的对比分析。随着气化细渣添加量的增加,宁夏煤粉/气化细渣燃烧后灰渣中CaO和MgO含量由初始的4.60%和2.22%增加至5.60%和2.50%。宁夏煤粉/气化细渣比例为85/15时,CaO和MgO的含量分别增加至5.37%和2.43%,燃烧反应活性指数显著增大,反应活性指数较宁夏煤粉单独燃烧时增幅为15.01%,说明碱金属对燃烧过程有很好的促进作用。神华煤粉/气化细渣燃烧后灰渣中CaO含量由初始的14.76%降低至13.73%,MgO含量由1.09%增加至1.59%,燃烧活性指数最低降至0.984×10-12,下降幅度高达89.45%,气化细渣的加入导致其灰渣熔融严重抑制了神华煤粉/气化细渣混合样的燃烧。

图11 煤粉/气化细渣混合样的CaO和MgO含量及燃烧反应活性指数Fig.11 Cao and MgO contents and combustion reactivity index of pulverized coal mixed with gasification slag at different ratios□—Sm;△—MgO;☆—CaO

魏砾宏等[30-31]研究Ca和Mg元素含量对煤燃烧特性的影响时发现,一定含量的Ca和Mg元素能改善煤样燃烧过程的着火和燃尽性能,达到改善燃烧特性的作用。宁夏煤粉/气化细渣掺杂比例为80/20时,CaO和MgO的含量进一步增大,分别为5.60%和2.50%,燃烧反应活性指数下降,低于煤粉单独燃烧时的燃烧反应活性指数,降幅为13.03%,这说明CaO和MgO的含量进一步增加对燃烧过程起到抑制作用。

3 结 论

1) 气化细渣多含絮状结构、多孔结构和球形结构,前两者孔隙结构发达,球形结构主要成分为硅酸盐类物质,碳主要集中在絮状结构和多孔结构的颗粒中。气化细渣中的碱金属和碱土金属起到降低煤粉/气化细渣混合样的灰熔点的作用。

2) 燃烧过程中,随着气化细渣添加量的增加,神华煤粉/气化细渣的混合样燃烧效率降低,表明气化细渣添加对高活性煤有抑制作用;宁夏煤粉/气化细渣掺混样燃烧效率在掺混比低于85/15以下逐步提高,Ca和Mg元素含量的增加促进样品的燃烧,且在煤粉/气化细渣质量比为85/15时达到峰值,其活性燃烧指数增加15.01%,气化细渣的存在具有促燃作用。

3) 当气化细渣添质量增至20%时,Ca和Mg元素含量的增加导致混合样灰熔点下降,灰渣出现熔融情况,可燃物被熔融层包裹无法燃烧,抑制样品的燃烧,燃烧活性指数下降,降幅为13.03%。煤粉添加气化细渣样品的燃烧效率取决于煤样本身活性剂灰渣内化学组成,添加一定比例气化细渣能够促进原煤燃烧和有效回收气化细渣的可燃组分。