基于遗传算法对箱体零件的工步序列优化

于 昊,舒启林

(沈阳理工大学 机械工程学院,辽宁 沈阳 110159)

工艺路线优化是在制造资源约束下,根据优化目标,对构成工件的所有特征进行加工方法排序,从而得到优化的加工序列。由于箱体零件的加工特征多且复杂,单纯依靠经验获得可行的工艺方案,不仅耗时较长而且难以得到最优工艺路线。近年来,众多学者针对工艺优化问题,运用启发式算法(如混合遗传—模拟退火算法)对零件的加工顺序进行优化[1-3];利用蚁群算法优化工艺[4-6];采用 Hopfield 神经网络来优化打磨加工的工艺路线[7]。

本文拟在分析箱体零件加工工艺的基础上,提出基于遗传算法的箱体零件优化方法,建立工艺决策数学模型,分析工艺约束关系,并在三维工艺平台上基于遗传算法进行工艺路线优化。

1 分析加工特征

加工特征是指在机械加工时,使用机床和刀具对毛坯或者半成品进行加工后,加工表面的集合。采用每种加工方法加工出来的几何拓扑形状都各有特点。分析加工特征就是对几何拓扑形状的模型信息和加工工艺进行集中表达。通过加工方法对几何拓扑形状进行定义和描述,可有效地表达相应加工特征的加工工艺路径,以便对该特征的工艺性进行分析。

根据箱体零件的结构,可将其加工特征分为平面特征、孔特征和曲面特征等(图 1)。

图1 箱体零件的加工特征

2 构建目标函数

在工艺设计中,一般将加工时间、加工成本等作为评价工艺过程是否优化的指标。由一定数量的工步组成的不同工步序列,所需总辅助时间是不同的。本文的加工工步序列优化目标是加工时间最短。在一定的加工特征下,切削时间是不变的。因此,影响工步加工时间的主要因素是更换刀具的辅助时间。工步的总辅助时间A、机床更换时间A1、夹具更换时间A2和刀具更换时间A3之间满足下列关系:

(1)

式中:n为加工工序的个数;δ(mi,mi+1)、φ(si,si+1)和σ(ti,ti+1)均为权重系数,按实际情况设置;Mi,(i+1)、Si,(i+1)和Ti,(i+1)分别为某工艺路线中第i道工序与第 (i+1) 道工序的机床更换时间、夹具更换时间和刀具更换时间;mi、si和ti分别为第i道工序中所使用的机床、装夹方案和刀具。

3 表示工步序列

在用二进制编码对工步序列进行基因编码时,生成的基因编码字符串只有0和1两种数字。采用合适的基因编码方式,能使优化过程中选择、变异和交叉操作更方便、更快捷,但是在用二进制编码处理数据时会产生误差,且在二进制编码的基因型字符串长度增加时,运算速度会变小[8-9]。

格雷编码与二进制编码的码位不同,是二进制编码的特殊形式。格雷编码可以弥补二进制编码在处理连续性函数时产生误差的缺陷。它在编码处理时能显著提高计算过程中局部搜索的能力。

本文设计的工步基因编码由24位组成(图2)。它包括:特征编号(3位)、加工方位代码(12位)、制造特征代码(2位)、加工操作代码(2位)、加工刀具代码(2位)、特征关系代码(3位)。

图2 工步基因编码的结构

4 建立约束条件

以任意排列组合形成的众多工步序列中必然存在不合理的工步序列,为了减少无效工步序列,应在生成工步序列之前确立约束关系规则。这里对工步序列生成具有重要作用的优先关系进行约束,即对两个相交的特征之间的加工优先级进行约束。

为了更直观地了解各特征之间的约束关系,可建立图3所示的零件特征约束关系矩阵。

图3 零件特征的约束关系矩阵

当加工特征F1与加工特征Fj不相交时,f1,j等于0;当加工特征F1与加工特征Fj相交时,F1,j等于1。

5 优化工步序列

采用遗传算法对工步序列进行优化的步骤包括:①随机产生种群;②判断个体适应度,看个体是否符合优化准则,符合则生成并输出最优解,否则进行下一步;③通过适应度来选择父代,适应度高的个体有较高的概率被选中,适应度低的个体被淘汰;④使父代的染色体按照一定方法交叉,生成子代;⑤使子代染色体发生变异;⑥计算后输出最优个体,算法结束。

5.1 创建初始种群

在遗传算法中建立初始种群,就是对加工特征、加工方法等信息进行基因编码,将编码随机组合,产生由N个个体组成的初始种群。一般,N的取值范围在50~200之间。

5.2 计算个体适应度(种群评估)

在遗传算法中,个体适应度是个体优劣程度的一个评定标准。它决定了个体遗传机会的大小。零件工步序列优化的目标函数为求最小值问题,优化的目标函数始终是一个小于Cmax的正数。因此,可采用最大系数法将目标函数转化为下列适应度函数:

F(Lj)=Cmax-Cj

(2)

式中:Lj为第j条染色体;Cmax是一个理论最大值,这里指最大的辅助时间,即假定每个工步都存在零件转位和换刀操作,且所有加工特征之间的空行程之和最大;Cj为第j条工艺路线的总变换时间。

5.3 选择运算

选择运算就是通过某种规则或模型,筛选适应度高的个体,将当前种群内适应度较高个体的基因编码遗传到下一代种群(个体的适应度越高,其基因遗传到下一代种群的几率就越大)中,同时将当前种群内适应度最高的个体直接复制到子代中,从而保留当前种群的最佳个体。

5.4 交叉运算

交叉运算就是在遗传过程中将两个个体中的一个或一段基因序列相互交换。其操作过程如下:①对种群进行随机配对;②随机设定交叉点的位置;③互换配对染色体间的部分基因。

5.5 变异运算

变异运算是对单个个体上两个基因进行的交换。其操作过程如下: ①在个体编码串中随机选取两个基因座;②交换两个基因座上的基因。

6 应用实例

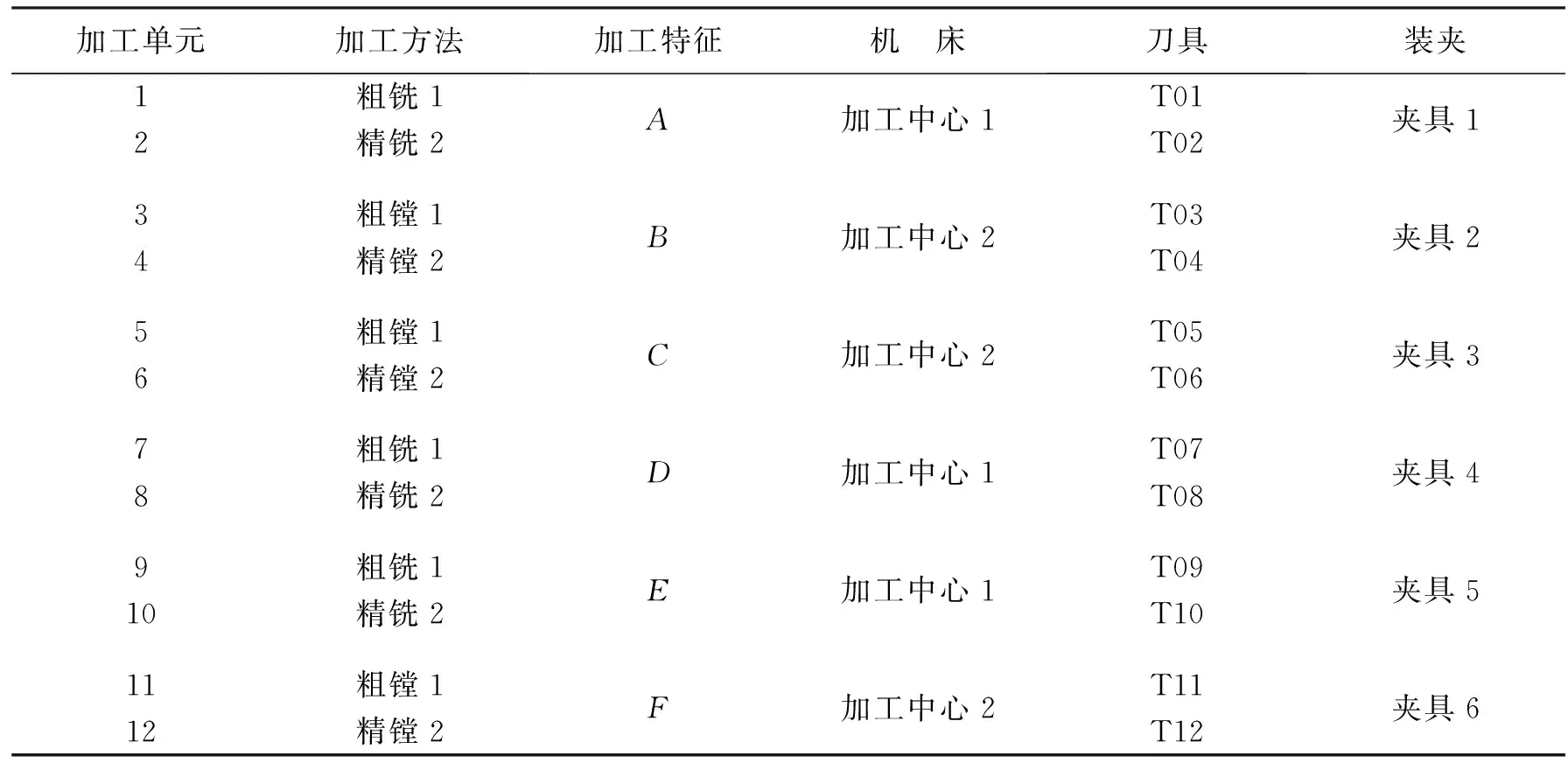

某箱体零件的主要特征如图4所示。本文根据箱体零件的设计要求和加工效率,定义了表1所示某箱体零件主要特征的加工顺序和加工方法。

图4 某箱体零件的主要特征

表1 某箱体零件主要特征的加工顺序和加工方法

在确定各主要特征的加工方法、定位基准和制造装备后,对加工信息逐个进行编号,并使用格雷编码法,根据编码表对每道工步进行基因编码。某箱体零件的基因编码如表2所示。

表2 某箱体零件的基因编码

根据约束规则,可建立描述优先关系的工艺约束矩阵。

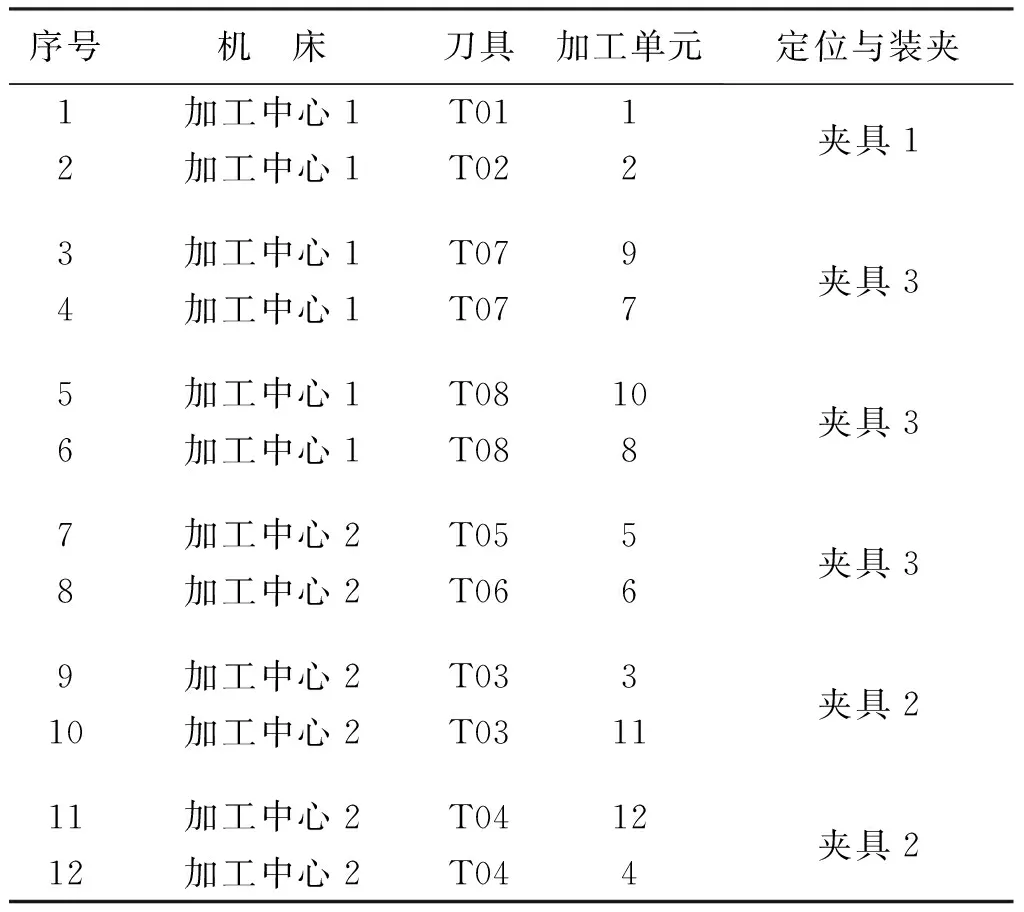

采用优化方法进行工步序列规划时,首先对每个工步进行基因编码,形成染色体,并产生含有150个个体的初始种群;然后将选择运算、交叉运算和变异运算作用于该种群,通过0.7的交叉概率和0.3的变异概率,一代又一代地进化;最后得到一个优化后的工步序列,即表3所示最大适应度染色体对应的工艺路线。

表3 最大适应度染色体对应的工艺路线

比较表2和表3后可看出,采用遗传算法优化后加工路线在满足工艺路线设计原则的条件下,减少了机床和夹具的更换次数,缩短了某箱体零件的总加工时间,从而提高了箱体零件的加工效率。

7 结束语

本文利用遗传算法和约束矩阵对箱体零件的工艺路线进行优化,在复杂箱体零件的加工工艺路线定制中,分析了零件的不同加工特征;在工艺规划中,以加工总时间最短为目标函数,根据加工要求确立约束关系矩阵,通过遗传算法的选择运算、交叉运算和变异运算,实现了对工艺路线的优化。