工业变位机的精密减速机国产化可行性探讨

刘佳

1,白思思1,张晓磊2

(1、河北能源职业技术学院,2、唐山松下产业机器有限公司,河北 唐山 063000)

0 前言

目前市场上的机器人自动化焊接设备的配置主要为一到两台机器人,配合一台可往返转动180°或无限旋转的高精度变位机,一般精度为R1000mm的位置重复定位精度为0.03mm,配合两套焊接工装组成简易的两工位焊接设备,常用的高精密减速机主要为日系品牌,松下机器人上使用的为Nabtesco的减速机。国产减速机如秦川机床厂、南通振康生产的减速机能否够满足实际使用的要求,必须在试验阶段减速机性能达到相关标准,所以本试验对减速机能否国产化有着重要的作用。

1 试验方案概述

(1)试验负载的确定。为了验证减速机实际的性能,试验阶段共计分为三个阶段:均衡负载、偏载、国产润滑脂偏载。

(2)节拍确定及机器人控制设定。根据目前大多数市场回转机构节拍的要求为5s/180°,设定机器示教器的速度为45°/s,角加速度 45°/s²。

(3)噪音范围及减速机、电机温升确定。噪音应小于80dB,减速机温度应小于40℃,电机温度应小于65℃,室温在20~30℃。

(4)精度确定。精度在外侧1.5m的位置的重复定位精度不能大于0.05mm。

(5)试验次数的确定。按照上述试验条件对国产减速机实施25万次的回转。

(6)试验控制部分确定。使用松下机器人及控制柜,及外部轴伺服电机驱动减速机构实施试验。

(7)试验结果。试验过程中数据满足要求即表明此减速机在上述试验设定条件下满足要求,表明试验结论合格。

2 试验准备

(1)机械部分。将减速机安装在壳体内,并设计回转框架,在框架上进行配置,放置台逐步放置配重。

(2)控制部分。机器人YA-1VA81F00,变压器TSMTR010HGH,3.5kW电机单元,控制电缆等通过示教器加入简单的外部轴回转程序。

(3)试验每次回转停止时间。每次回转180°,停止2s后继续运转直至达到试验次数。

(4)记录要求。每天记录开始时间及结束时间,定期检测精度及处理异常的时间需要从总时间中去除,出现异常情况需要填写异常日志,以便试验报告中明确问题产生的原因。

3 试验过程及记录如下

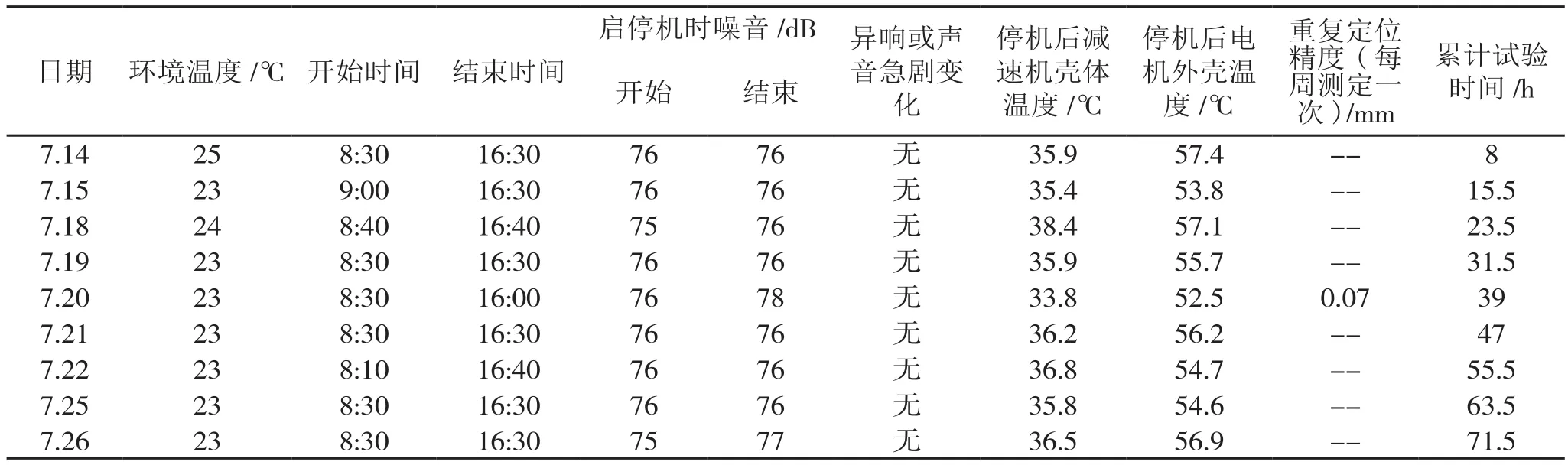

(1)第一阶段均衡负载(第一次)。回转框架重1113kg,两工位负载为446kg/448kg,共计重量为2007kg,试验数据见表1。

表1 第一阶段均衡负载(第一次)试验数据

(2)第一阶段均衡负载(第二次)。回转框架重1113kg,两工位负载为950kg,共计重量为3013kg,试验数据见表2。

表2 第一阶段均衡负载(第二次)试验数据

通过第一阶段均衡负载试验数据分析,噪音、减速机壳体温升、电气外壳温度及重复定位精度满足试验要求,第一阶段试验合格。

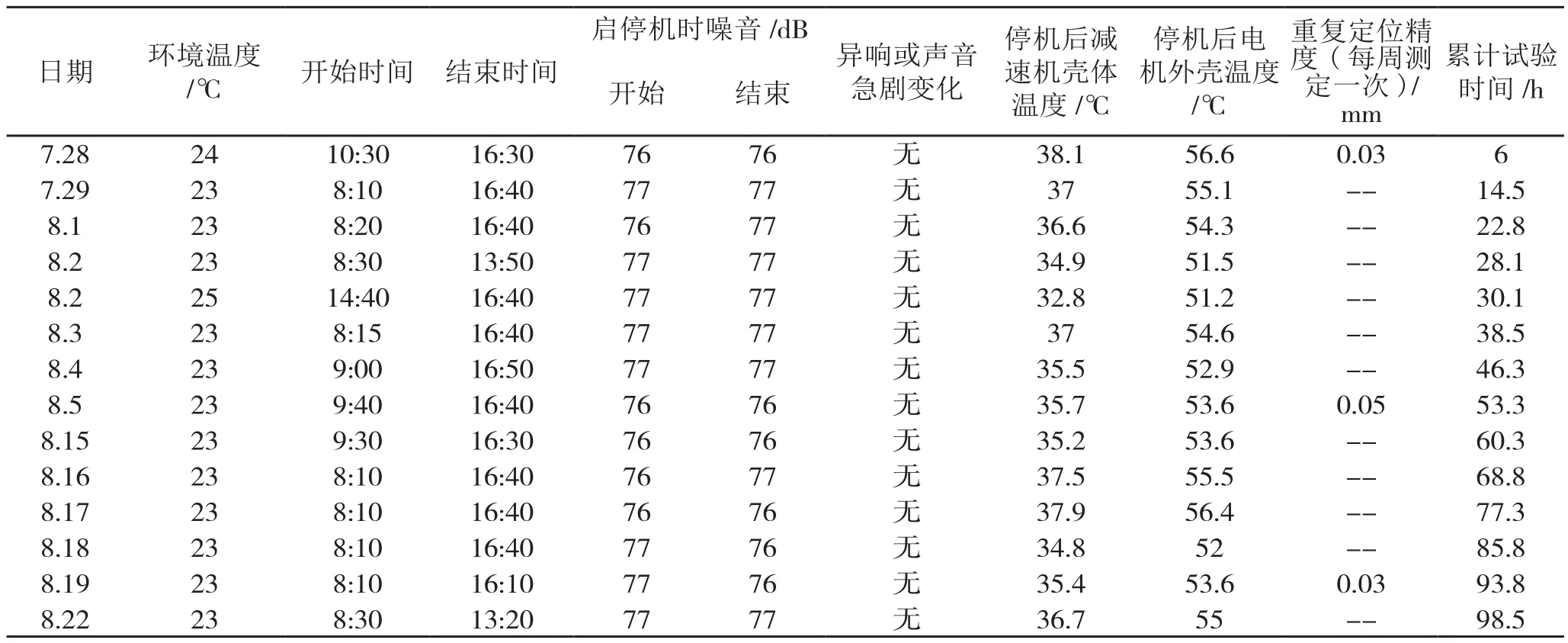

(3)第二阶段偏载(第一次)。回转框架重1113kg,一工位负载为950kg,另外一工位负载846kg,两工位相差104kg,试验数据见表3。

表3 第二阶段偏载(第一次)试验数据

(4)第二阶段偏载(第二次)。回转框架重1113kg,一工位负载为950kg,另外一工位负载736kg,两工位相差214kg,实验数据见表4。

表4 第二阶段偏载(第二次)试验数据

(5)第二阶段偏载(第三次)。回转框架重1113kg,一位负载为950kg,另外一工位负载640kg,两工位相差310kg,试验数据见表5。

表5 第二阶段偏载(第二次)试验数据

通过第二阶段偏载试验数据分析,噪音、减速机壳体温升、电气外壳温度及重复定位精度满足试验要求,第二阶段试验合格。

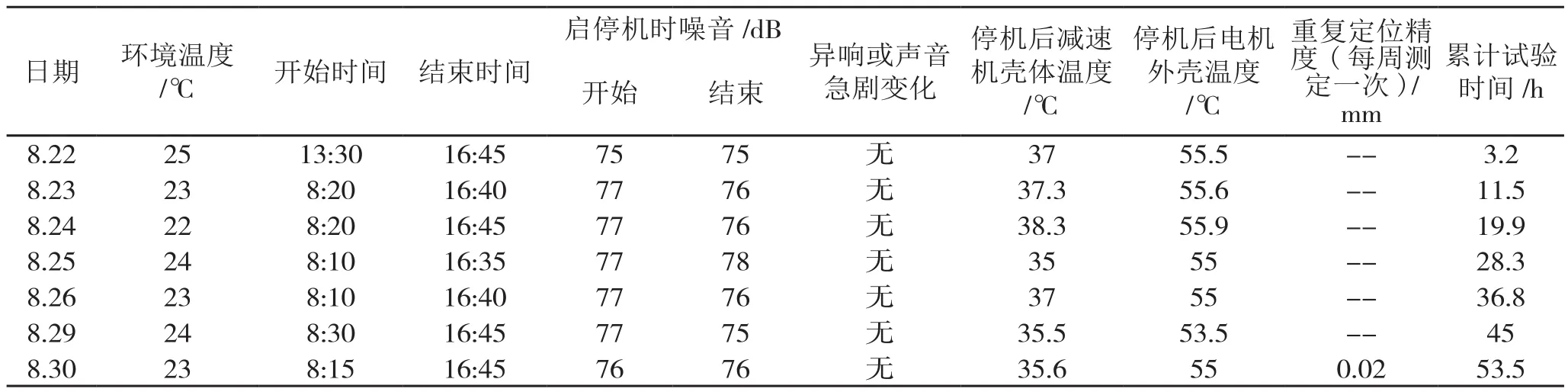

(6)第三阶段偏载。在上个阶段载荷下,更换普通00号润滑油脂,即两工位相差310kg,试验数据见表6。

表6 第三阶段试验数据

通过第三阶段试验数据分析,更换润滑脂后减速机试验表现,噪音、减速机壳体温升、电气外壳温度及重复定位精度满足试验要求,第三阶段试验合格。也能说明国产润滑脂的润滑性能不会对减速机关键参数产生实质性的影响。

4 试验结果

通过三个阶段的试验数据,噪音、减速机壳体温升、电气外壳温度及重复定位精度满足试验要求,试验累计试验389.25小时,回转25.4万次。

根据上述的试验情况,可以判定型号为320C编号为1508的减速机试验合格。

5 结论

本试验探讨对国产减速机的试验方法及试验要求,试验过程中通过节拍要求,确定试验过程中噪音、温升、重复定位精度等数据满足机器人配套减速机的要求,可替代进口品牌设备。其它国产品减速机牌、型号可以参考此试验要求及相关过程完成试验。