高铝氧化锰粉矿烧结成矿特性

张元波 曹楚天 苏子键 黄俊杰 叶 京 王 嘉

(1.中南大学 资源加工与生物工程学院,长沙 410083;2.宝钢资源控股(上海)有限公司,上海 200080)

硅锰合金在锰系合金中产量最大,90%的锰以锰系合金的形式作为钢液的脱氧剂和脱硫剂以及合金元素消耗于钢铁行业,10%用于其它相关行业。随着硅锰生产的不断扩大[1],对锰矿的需求越来越多,但中国缺少高品位锰矿资源,大多锰矿储量为锰含量较低的贫矿[2],中国的锰矿资源大多依赖进口,进口锰粉矿中铝含量呈上升趋势。高铝锰粉矿在烧结厂中大量应用,但已有研究并未揭示铝对锰粉矿烧结和成矿的影响。随着冶炼技术和工艺的发展创新,对不能直接入炉冶炼的低品位锰粉矿进行烧结,在实际冶炼硅锰合金中,能降低产品的成本。随着世界范围内优质锰块矿的消耗[3],能直接入炉冶炼的优质锰块矿价格不断攀升,低品位锰粉矿价格相对低廉,锰矿烧结成为必然趋势。

国内外许多学者研究发现,低铁低铝氧化锰粉矿在酸性条件下烧结的主要物相为黑锰矿(Mn3O4)、方锰矿(MnO)、锰的硅酸盐(Mn2SiO4,MnSiO3)[4];碳酸锰矿在烧结过程中烧损较大,锰品位大幅度提升[5];高铁锰矿在自然碱度烧结过程中需要较高的焦粉用量,焦粉用量在10%左右[6,7]。孙艳芹等[8]和丁跃华等[9]分别研究了贵州锰精矿(TMn 33.44%、TFe 5.99%、Al2O32.37%)和云南锰矿(TMn 31.86%、TFe 5.99%、Al2O34.81%)的烧结,指出适宜的焦粉用量为11%~12%,焦粉用量相对较高。但已有研究并未关注铝对锰矿粉烧结和成矿的影响。随着锰粉矿和低品位锰矿的量越来越大,原料来源广、种类多、成分差别大,尤其Al2O3含量越来越高,对高铝锰粉矿烧结研究具有重大的现实意义。本文重点考察了高铝锰粉矿烧结的工艺特性和成矿机理。研究结果可为高铝锰粉矿和低锰锰矿的利用提供理论指导。

1 试验

1.1 原料性质

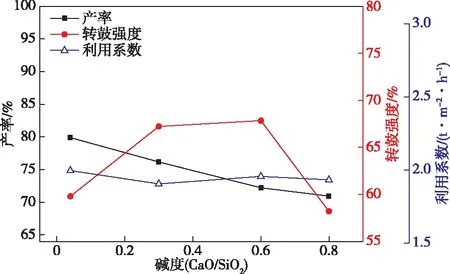

试验用锰粉矿来自巴西,主要含有水合软锰矿、软锰矿、石英、高岭土和三水硬铝石,TMn品位较高,SiO2含量12.59%,Al2O3含量高达11.41%,粒度偏粗,平均粒径为3.38 mm。锰粉矿和焦粉灰分的主要化学成分分别见表1和表2。焦粉的工业分析结果见表3,锰矿粉粒度分析结果见表4,XRD图谱如图1所示。

图1 锰粉矿的XRD图谱

表1 锰粉矿主要化学成分

表2 焦粉灰份的主要化学成分

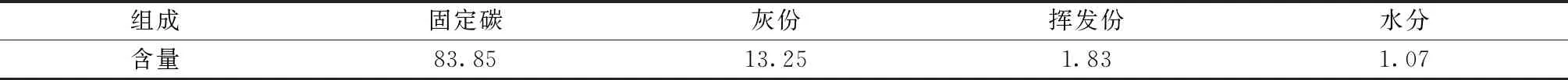

表3 焦粉的工业分析结果

表4 锰粉矿的粒度组成

1.2 试验方法

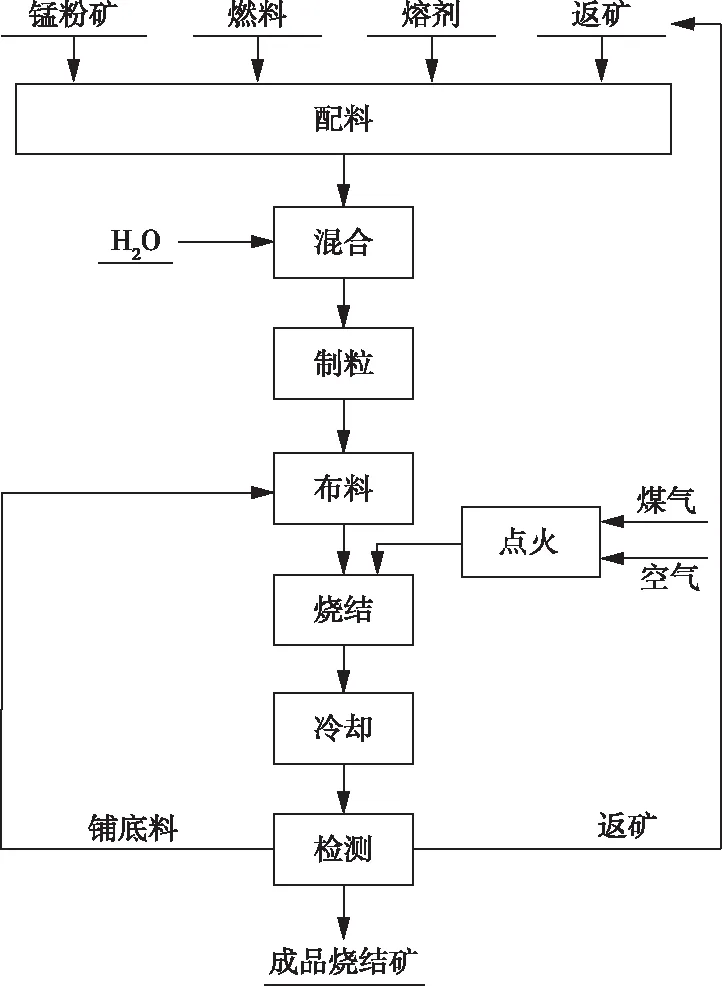

锰粉矿烧结试验流程如图2所示,实验室所用烧结杯高500 mm、直径100 mm。试验条件为:制粒时间5 min、点火温度1 050 ℃、点火时间1.5 min、保温时间1 min、点火及保温负压5 kPa、烧结负压7 kPa。烧结矿冷却后,对烧结矿进行筛分和检测[10,11]。

图2 锰粉矿烧结工艺流程

2 结果与讨论

2.1 烧结工艺参数优化

2.1.1 混合料水分对烧结指标的影响

固定焦粉用量为9%,自然碱度烧结,混合料水分对烧结指标的影响如图3所示。从图3可以看出,混合料水分在13.6%左右时,烧结矿的产率和转鼓强度分别为78.88%和59.47%。混合料水分增加到14.2%左右时,烧结矿的成品率和转鼓强度分别达到81.25%和60.20%,成品率和转鼓强度提高。混合料水分继续增加到14.9%和15.5%时,对应烧结矿的成品率和转鼓强度略有降低,分别为80.76%、59.78%和78.14%、59.05%。这是因为,提高原料水分可以促进烧结原料制粒性能、增大粗粒级占比、改善料层透气性[12],从而提高烧结速度;适当提高混合料水分可以提高烧结矿成品率和转鼓强度,从而提高烧结利用系数并降低固体燃耗;但是进一步提高混合料水分,烧结速度太快会导致料层高温维持时间缩短,对烧结成矿不利,从而降低了烧结成品率和转鼓强度。混合料水分为14.2%左右时,烧结矿的产品质量指标相对较好,后续试验混合料水分确定为14.2%。

图3 混合料水分对烧结矿产质量的影响

2.1.2 焦粉用量对烧结指标的影响

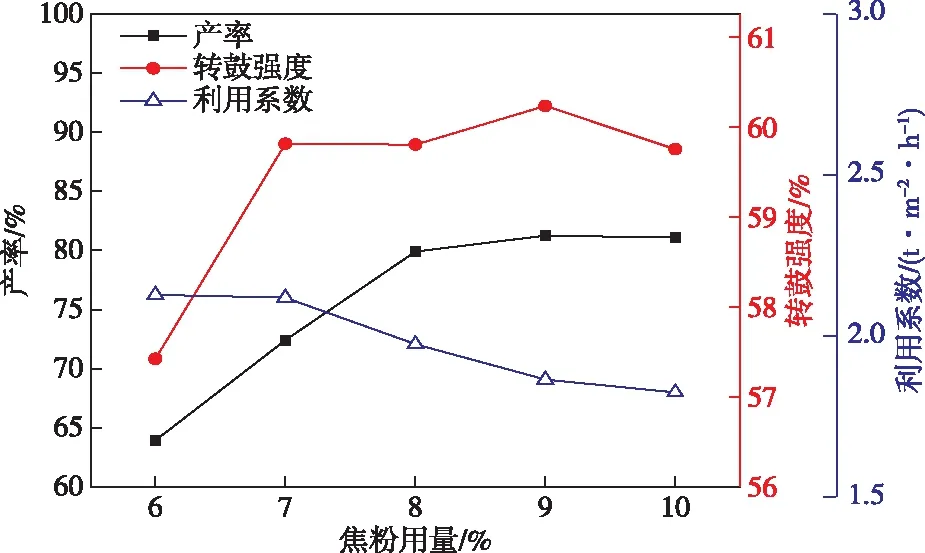

固定混合料水分为14.2%,自然碱度烧结,焦粉用量对烧结矿产品质量的影响结果如图4所示。由图4可知,焦粉用量从6.0%增加到8.0%时,烧结矿的产率和转鼓强度分别从63.92%和57.40%增加到79.90%和59.80%,当焦粉配比为6.0%时,燃料用量过低,烧结料层温度不足,液相量生成较少,黏结相强度差,此时烧结成品率仅为63.92%,转鼓强度为57.42%。当焦粉配比提高至7.0%~8.0%时,烧结成品率有显著提高的趋势,同时烧结矿转鼓强度略有增加。当焦粉用量继续增加到9.0%~10.0%时,烧结矿的产率和转鼓强度增加不是很明显,由于焦粉过量,烧结速度进一步降低,烧结利用系数降低并且固体燃耗增加。综合考虑烧结指标和烧结过程燃耗认为,焦粉用量为8%时,烧结矿的产质量指标相对较好,后续试验选择焦粉用量为8%。

图4 焦粉用量对烧结矿产质量的影响

2.1.3 碱度对烧结指标的影响

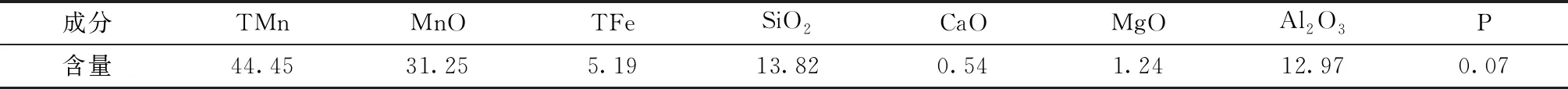

固定混合料水分为14.2%左右、焦粉用量为8%,碱度对烧结指标的影响如图5所示。从图5可以看出,随着碱度的增加,锰烧结矿的产率从自然碱度的79.95%逐渐下降到70.95%;烧结矿的转鼓强度先增加后降低,从自然碱度的59.8%增加到碱度为0.6时的67.84%,继续增加碱度,烧结矿的转鼓强度开始降低,碱度小于0.3时,烧结矿的转鼓强度对碱度比较敏感,碱度在0.3~0.6时,烧结矿的转鼓强度变化不大,但烧结矿的产率下降。碱度变化对利用系数影响较小。综合考虑,该高铝锰矿在自然碱度下,混合料水分控制在14.2%,焦粉用量控制为8%时即可得到较好的烧结指标。

图5 碱度对烧结矿产质量的影响

2.2 烧结矿的物相和微观结构分析

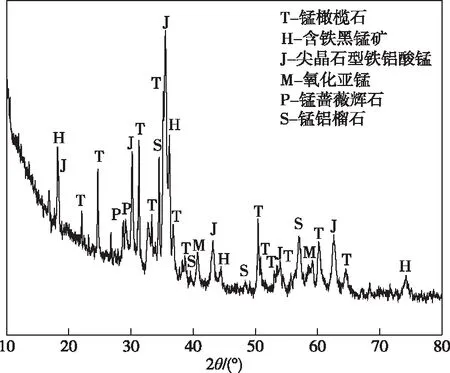

烧结矿的主要化学成分见表5,XRD图谱如图6所示,微观结构和物相分析结果如图7所示。

表5 烧结矿的主要化学成分

图6 烧结矿的XRD图谱

由表5可知,烧结矿的主要化学成分为Mn、MnO、SiO2、Al2O3,含量分别为44.45%、31.25%、13.82%、12.97%。

从图6可以看出,烧结矿的主要物相为锰橄榄石、含铁黑锰矿、尖晶石型铁铝酸锰、锰蔷薇辉石和锰铝榴石。

从图7可以看出,与XRD分析结果基本一致,烧结矿主要由锰橄榄石、铁黑锰矿、尖晶石型铁铝酸锰、锰橄榄石和锰铝榴石组成。生成的含铁黑锰矿和尖晶石型铁铝酸锰相互连接,在锰铁铝尖晶石之间形成连接桥,为烧结过程中固相固结提供了可能。生成的低熔点物质锰铝榴石为液相的前驱物,其熔点为1 208 ℃,可促进高铝锰粉矿烧结过程中液相的生成。锰铝榴石和锰橄榄石分布在锰铁铝尖晶石颗粒之间,起粘结作用。尖晶石型铁铝酸锰颗粒平均粒径在10~20 μm,其形成可能与高铝锰粉矿铝含量较高有关[13]。从图7还可以看出,烧结矿的微观结构出现了大量的孔洞,尺寸在50~100 μm。

图(a)、(b)—光学显微镜图;图(c)— 扫描电镜图;图(d)、(e)、(f)、(g)分别对应图(c)中1、2、3、4点的能谱图

2.3 热力学分析

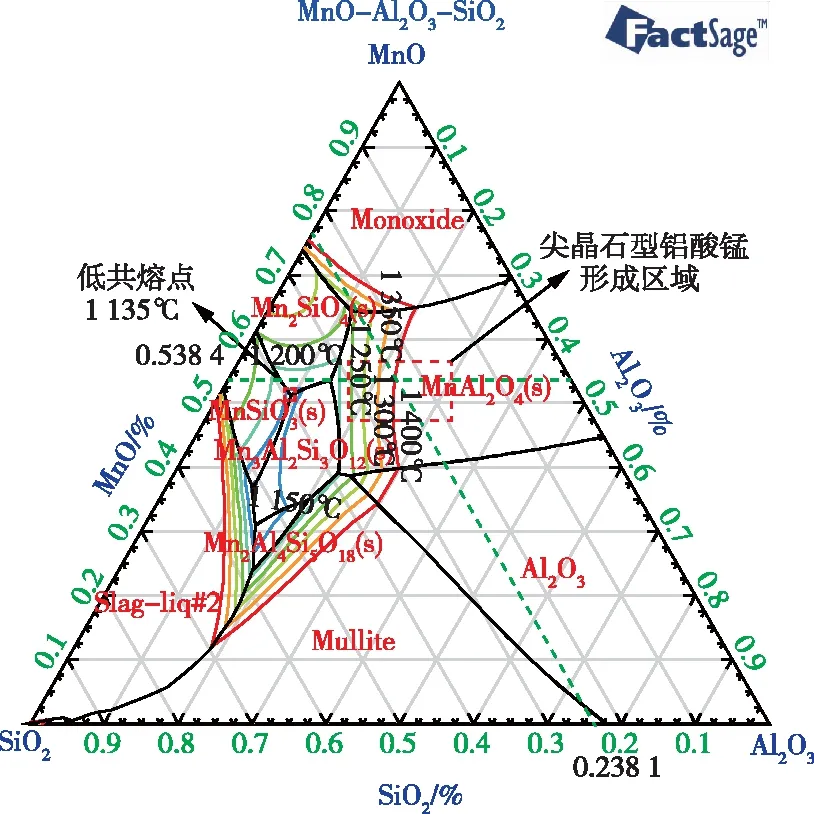

高铝锰粉矿原料中MnO2和SiO2含量较高,由MnO2-SiO2二元相图(图8)可以看出,锰橄榄石的熔点为1 345 ℃,锰蔷薇辉石的熔点为1 291 ℃。锰橄榄石和锰蔷薇辉石有一个低的共熔点,为1 267 ℃。在烧结过程中锰的氧化物很容易被还原为MnO,原料中Al2O3含量较高。由图9三元体系MnO-Al2O3-SiO2可以看出,锰铝榴石和锰的硅酸盐存在一个低共熔点,为1 135 ℃。MnO2在弱还原气氛下就易被还原为MnO,还原的MnO和原料中的Fe2O3、Al2O3发生反应生成尖晶石型铁铝酸锰,部分MnO与SiO2颗粒发生反应生成锰橄榄石。由于锰橄榄石的熔点较高(1 345 ℃),该条件下液相生成量较少,焙烧产物以固相固结为主。生成的锰橄榄石和Al2O3、SiO2反应生成熔点为1 208 ℃的锰铝榴石,从而促进该体系液相的生成,对烧结矿强度有利。

图8 MnO2-SiO2二元相图

图9 MnO-SiO2-Al2O3 三元相图

采用FactSage8.0软件模拟高铝锰矿烧结的相平衡反应,热力学计算分析液相的生产规律。选用FactSage的Equilib模块,数据库选择FToxid和FactPS,输入反应物种类和质量分数,根据高铝锰烧结矿的实际化学成分,固定MnO2含量为41.04%,MnO含量为24.44%,Al2O3含量为13.09%,Fe2O3含量为7.48%,SiO2含量为13.95%,得到不同温度下的物相组成和液相成分,如图10所示。从图10可知,在温度低于1 150 ℃时,随着温度的升高,锰铝榴石(Mn3Al2Si3O12)的量越来越多,随着温度继续增加,锰铝榴石(Mn3Al2Si3O12)相消失,烧结体系中液相量越来越多,低熔点物质锰铝榴石(Mn3Al2Si3O12)参与烧结过程中液相的形成,促进烧体系液相的生成。

图10 自然碱度烧结过程中不同温度下的物相组成和液相成分

3 结论

1)高铝锰粉矿烧结在自然碱度下,焦粉用量7%~8%时即可得到较好的烧结指标。焦粉用量在8%时,烧结矿的成品率和转鼓强度分别为79.90%和59.80%,高铝锰粉矿烧结的焦粉用量相对其它锰矿烧结的焦粉用量较低。

2)高铝锰烧结矿的主要物相为尖晶石型铁铝酸锰、含铁黑锰矿、锰的硅酸盐、锰铝榴石。

3)增加烧结原料中的铝氧化物,新生成的尖晶石型铁铝酸锰颗粒相互连接,为烧结过程中固相固结提供了可能。生成的低熔点物质锰铝榴石的熔点为1 208 ℃,为液相的前驱物,可促进烧结体系中液相的生成,对烧结矿的强度有利,热力学分析结果证明了这一观点。