液氮改性—机械破碎法分离回收废旧光伏电池板

张雪峰 燕 阳 王 东 王 志 伍继君

(1.中国科学院过程工程研究所,中科院绿色过程与工程重点实验室,北京 100190;2.昆明理工大学 冶金与能源学院,昆明 650093;3.中国科学院赣江创新研究院,江西 赣州 341119;4.中国科学院绿色过程制造创新研究院,北京 100190)

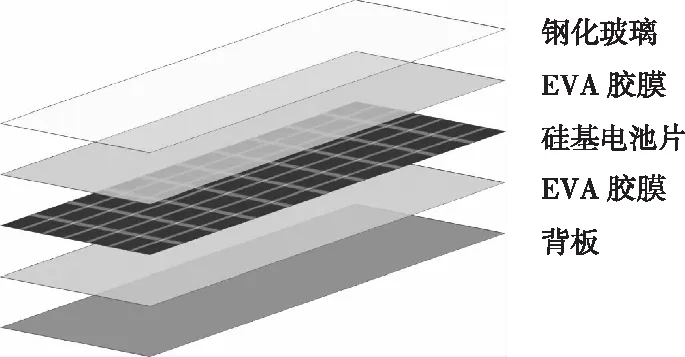

近年来,为了缓释资源的日益枯竭,太阳能作为一种有潜力替代化石燃料的清洁能源,逐渐受到广泛关注。预计到2040年,太阳能装机容量占全球发电量的15%~20%,有望成为世界上最大的发电来源[1]。光伏电池板作为光伏发电设备的主要部件,其寿命仅有25~30 a[2],随着光伏市场的逐渐扩大,未来将会有大量的废旧光伏电池板需要回收处理。众所周知,硅基光伏电池板是目前技术最成熟的光伏电池,占光伏市场约90%的份额[3]。硅基光伏电池板结构如图1所示,电池板为片层状结构,顶部的钢化玻璃和底部的背板对硅基电池片有保护效果,EVA胶膜起到粘连各层的作用。预计到2050年,废弃光伏电池板将达到60~70万t[4]。随着光伏电池板报废量的不断增加,废弃物造成的环境污染和资源浪费情况也在加剧,回收光伏电池板变得越来越重要。光伏电池板含有可以回收的铜、银、铝和铅等有价金属以及高纯度硅。对这些有价资源的回收和再利用,可以降低光伏生产成本,避免资源浪费,减少环境问题。

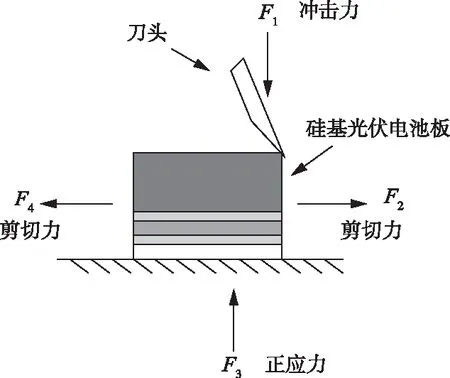

图1 硅基光伏电池板结构

如何高效、绿色无污染地回收硅基光伏电池板是目前回收光伏电池板的研究重点和难点[5,6]。目前主流分离光伏电池板的方法有热解法[7]、机械破碎法[8,9]、化学法[10]。热解法是对EVA胶膜的热解,但热解过程中产生的有毒气体对环境造成影响,且高温处理所需能耗高,回收成本较高。机械破碎法回收光伏组件无需化学试剂且回收效率高,是一种相对环保的方法,但该法对电池板的解离性相对较差。通常,为了完全消除EVA胶膜的影响,使硅基光伏电池板能够完全解离,机械破碎法需要把光伏电池板破碎到较小的粒径,且主要是回收其中的金属和玻璃,很难实现对硅材料的回收。化学溶胀法主要是用有机溶剂使EVA胶膜溶解,实现硅基光伏电池板的分离。因为有机溶剂有较大的挥发性和毒性,废液难回收,对环境有严重污染,该方法难以工业应用。相较于替代传统有机溶剂,采用KOH-乙醇体系降解EVA胶膜的方法,不会排放有毒气体且废液可回收处理[11],但是原料中70%以上为低附加值玻璃,大幅降低处理效率。其次,未经预处理硅片压层间结合紧密,介质进入压层间耗时长。

在回收废旧电路板和锂电池方面,目前已经开发了先富集有价材料,后化学分离的回收工艺,通过先机械选择性破碎再化学法分选,实现废弃物的深度分离[12,13]。该方法可有效减少化学试剂的使用量,提高回收效率,因此可以将机械破碎应用到光伏电池板的回收。本文采用机械破碎法对废旧光伏电池板进行机械破碎和筛分预处理,完成硅材料的初步富集,降低后处理(高温热解、化学溶胀)过程中的物料质量,缩短分离时间,减少回收成本。采用液氮对光伏电池板进行改性,研究液氮改性和机械破碎对废旧光伏电池板分离回收的影响。

1 实验

1.1 实验原料

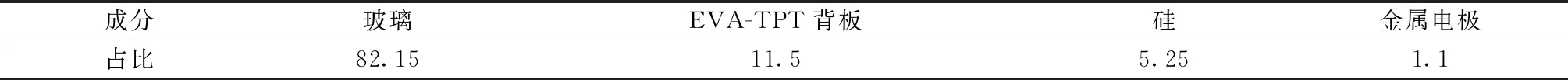

光伏电池板(GXNY-6P-100)由徐州高翔能源科技有限公司提供,其中铝框和接线器已经拆除,硅基光伏电池板成分质量占比见表1。

表1 硅基光伏电池板成分

1.2 实验步骤

1)将光伏电池板切割成尺寸为1 cm×1 cm的正方形块,并分为两组。

2)将第一组切割料放入三叶破碎机进行常规破碎。另一组在液氮中浸泡5 min后再放入三叶破碎机进行破碎。

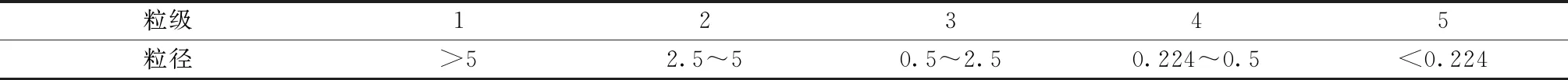

3)对破碎物料分级筛分并称重。破碎物料分为5个粒级,如表2所示。

表2 破碎物料的粒径分级

各粒级物料采用高温焙烧法计算失重情况,测量其有机物占比;将各粒级下的物料浸泡在王水中充分溶解,计算失重情况,测量其金属占比;剩余玻璃和硅片经手动分选,确定各粒级下的玻璃、硅材料占比。

破碎料中硅片的富集程度由公式(1)计算。

(1)

其中,Cs—硅在某粒径下的富集程度,%;Sx—硅在某粒径下的质量,g;Mx—破碎料在某粒径下的质量,g。

采用称重法定量计算硅基光伏电池板的玻璃剩余率,计算公式见式(2)。

(2)

其中,Rg—光伏电池板表面玻璃的剩余率,%;Mg—光伏电池板表面的玻璃质量,g;Bg—破碎后光伏电池板表面玻璃的质量,g。

2 结果与分析

2.1 光伏电池板破碎受力分析

在破碎过程中,硅基光伏电池板主要受到破碎机刀头的正应力、剪切力和冲击力作用,外层的玻璃和TPT背板先受力,之后是中间位置的硅基电池片。图2为光伏电池板受力示意图。由于EVA胶膜的作用,不同材质之间的黏力与同种材质内部的分子力大小存在差异,因此,光伏电池板在受力后,同种材质发生破碎的同时,其他材质在界面处会剥落分离。在合适的破碎条件下,实现硅材料的富集并尽可能地去除玻璃层和TPT背板。

图2 光伏电池板受力示意图

由于玻璃是各向同性的脆性材料,在刀头的冲击力和正应力作用下,玻璃发生脆性断裂。然而,由于EVA胶膜的黏结性,玻璃仍与硅基电池片黏结在一起。此时,剪切力起到克服EVA黏结性的作用,当剪切力超过胶膜粘黏力的极限时,将玻璃和TPT背板与硅基电池片剥离。不同材质的力学性质差异明显,金属电极为铜锡合金,硬度大、可塑性强,在受到冲击力和剪切力的作用下,通常仅发生弯曲变形,较难断裂,因此在破碎后富集在粗粒级中。EVA胶膜和TPT背板具有较好的韧性和拉伸强度,在受力时难以断裂,破碎后也富集在粗粒中。根据上述分析,在合适的破碎条件下实现光伏电池板的选择性富集具有一定可行性。

2.2 粒级—产率的关系

对光伏电池板在液氮改性前后的机械破碎粒级和产率分布进行统计计算,结果如图3所示。从图3可以看出,液氮改性前后的电池板,在破碎后1粒级的产率均随破碎时间的增加而降低,2~5粒级的产率均随破碎时间的增加而增加,这是由于破碎程度的提升,大碎片进一步破碎成小颗粒,导致小粒径产率会逐步增大。在2~5粒级内,3粒级的产率明显高于其他粒级的产率,近似服从正态分布。

图3 光伏电池板在液氮改性前后机械破碎的粒级和产率随破碎时间的分布

破碎2~10 s后筛分的3粒级下,未经液氮改性的电池板破碎后产率分别为18.29%、23.47%、25.36%、28.32%、32.71%,经液氮改性的电池板破碎后产率分别为18.56%、27.92%、31.36%、33.23%、35.10%。可以看出,破碎颗粒集中分布的3粒级下,液氮改性后的产率高于常规破碎下的产率。破碎10 s后筛分的2~5粒径下,未经液氮改性的电池板破碎后产率分别为9.83%、32.71%、14.16%、16.66%,经液氮改性的电池板破碎后产率分别为13.57%、35.10%、15.44%、17.47%。可以看出,破碎10 s后各粒级下液氮改性后的产率也高于常规破碎下的产率。这是因为,经液氮处理后,光伏电池板的脆性增加,在受力时更容易发生破碎。另外,玻璃、硅基电池片、TPT背板以及EVA胶膜,在经过液氮极冷处理后均会发生冷缩现象,但由于各组分材质不同,冷缩程度也不一致,因此液氮处理后各组分的间距增大,彼此之间的黏性降低,有利于破碎过程各组分的分离,经液氮浸泡5 min后,TPT背板完整脱落与硅基电池片完全分离。所以,采用液氮对光伏电池板改性处理后再破碎,对电池板各组分的解离产生积极影响。

2.3 液氮改性—机械破碎对电池板成分富集的影响

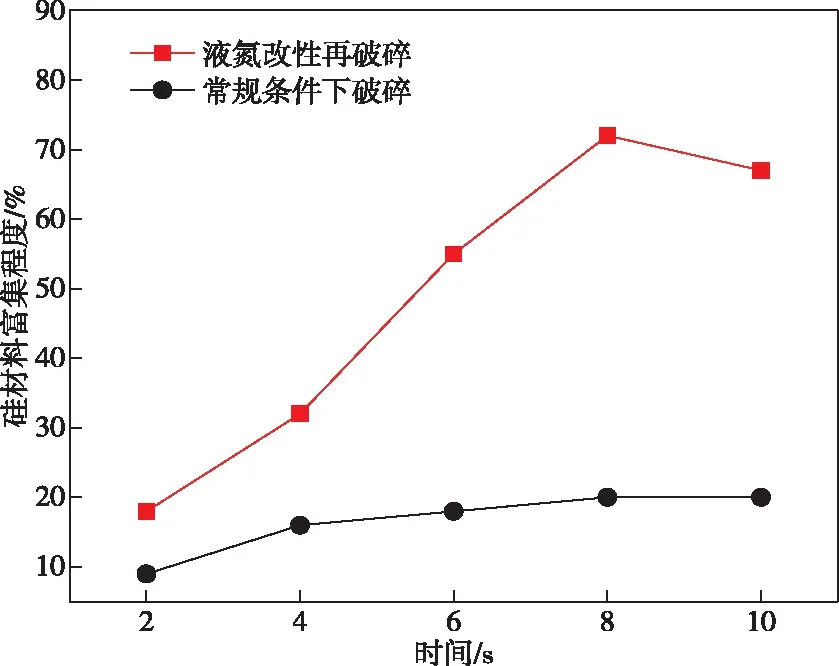

2.3.1 液氮改性前后硅材料的富集情况

图4给出的是液氮改性前后,光伏电池板经机械破碎后在1粒级破碎料中硅材料的富集程度。可以看出,随着破碎时间的延长,硅材料的富集程度也在增加,在破碎8 s时达到最大值,并且液氮改性后再破碎时,硅材料的富集程度明显高于常规机械破碎的富集程度。

图4 光伏电池板在液氮改性前后机械破碎后在1粒级破碎料中硅材料的富集程度

常规破碎条件下,2~10 s内破碎料中硅材料的富集程度分别为9%、16%、18%、20%、20%。光伏电池板经液氮改性后,在破碎2 s时,玻璃开始有少量的脱落,TPT背板则完全去除,破碎料中硅材料的富集程度为18%。在破碎4 s时,大部分的玻璃从EVA胶膜脱落,与硅基电池片分离,破碎料中硅材料的富集程度为32%。在破碎6 s时,破碎料中硅材料进一步增加,富集程度为55%。在破碎8 s时达到最大值72%,进一步延长破碎时间,硅材料的富集程度降低到67%。这是由于破碎时间太长,电池板发生过粉碎的情况,导致硅基电池片过粉碎从而富集程度降低。所以,破碎时间控制在8 s为最佳,光伏电池板经液氮改性后再破碎,可以有选择性地去除玻璃和TPT背板,实现硅材料的较高富集,完成硅材料和其他低价值组分的初级分离。

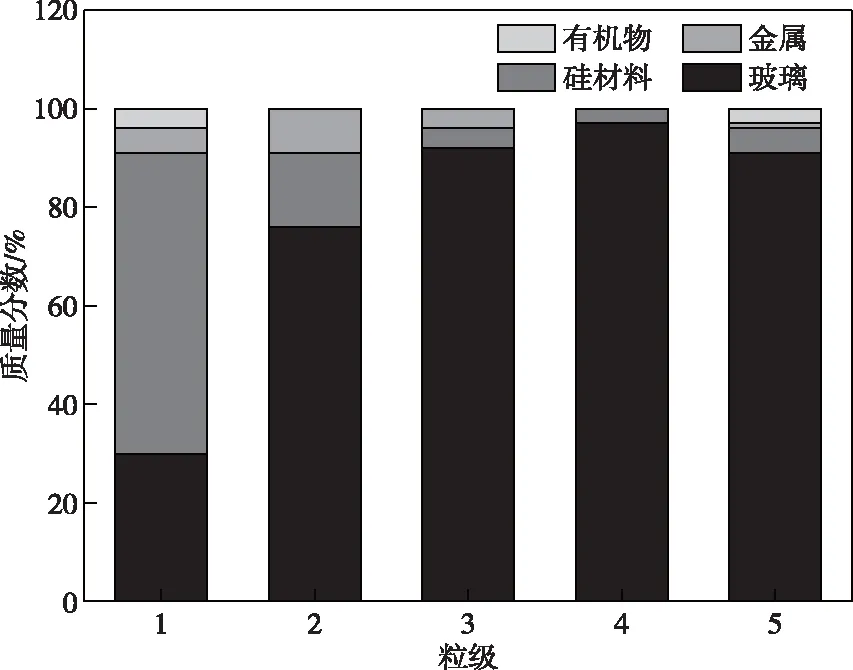

2.3.2 液氮改性后破碎各成分富集情况

图5为光伏电池板经液氮改性再机械破碎8 s后各成分在不同粒级中的占比,玻璃、硅材料、金属和有机物在不同粒级下的质量分数有明显差异。玻璃在1级粒级中占比最小为30%,在3、4和5粒级占比超过90%,分别为92%、97%和91%。硅材料主要在1级粒级中,占比为61%,其次在2粒级的占比为15%,其他粒级中硅材料不足5%。金属在各粒级占比并不多,最高为在2粒级中占比9%。有机物主要在粒级1和粒级5中,占比分别为4%和3%,在1粒级下TPT背板已完全脱落,未分离部分主要是EVA胶膜。

图5 光伏电池板经液氮改性再机械破碎8 s后各成分在不同粒级中的占比

对于粒级3、粒级4和粒级5的破碎物,其主要成分为玻璃,其他组分含量较少,回收价值低、分离成本大,可直接做为玻璃回收。对于粒级1和粒级2破碎物中的金属,可以通过酸浸的方法回收,然后再后续精深分离硅材料和玻璃。

3 结论

1)经液氮改性处理,光伏电池板脆性增加,EVA胶膜的黏力下降,有利于破碎过程各组分的分离,实现光伏电池板的选择性分离回收。

2)光伏电池板经液氮改性后再破碎,硅材料富集程度显著高于常规破碎的。并且硅材料的富集程度随着破碎时间的增加而增加,在1粒级下破碎8 s时,硅富集程度最高为72%。

3)液氮改性后在破碎8 s时,玻璃的最低质量占比为30%,其去除率为70%,促使电池板表面大部分EVA胶膜暴露,有效减少后处理物料质量,可强化后续化学法的深度分离。