切割废硅粉球磨法制备锂离子电池负极材料

陆继军 刘俊昊 钱国余 王 志 马 佳

(1.中国科学院过程工程研究所,湿法冶金清洁生产技术国家工程实验室,中科院过程与工程重点实验室,北京 100190;2.中国科学院绿色过程制造创新研究院,北京 100190;3.中国科学院大学 化学工程学院,北京 100049)

随着科技的发展,对高能量密度锂离子电池的应用需求不断增加,而目前商业广泛应用的石墨类负极质量比容量已经接近其理论值,亟需开发新的高能量密度负极材料来替代传统石墨[1]。硅(Si)具有超高的理论容量(4 200 mA·h/g)和合适的嵌脱锂电位,被认为是最具潜力的下一代锂离子电池负极的候选材料[2]。然而,硅在嵌脱锂过程面临两大挑战:严重的体积变化和电子导电性差。将硅与导电碳进行复合,制备硅碳复合材料被认为是解决这两个主要问题的最有效方法[1,3]。但当前硅碳复合材料的制备通常是联合多个单元,如球磨、搅拌、喷雾干燥、碳化等操作,制备过程复杂,使用的硅源(纳米硅、高纯微米级硅粉、硅烷等)成本高[4],造成制备的硅碳复合材料价格高昂,严重限制其规模化应用。

切割废硅粉是在光伏产业晶体硅片切割过程产生的,约占硅锭总质量的40%,具有粒度细、纯度高的特点,年增量已超过10万t[5]。与当前制备硅碳复合材料所用硅源如硅烷、纳米硅和高纯微米硅相比,切割废硅粉是一种成本低且可靠的硅碳负极材料硅原料。基于此,本文提出采用微米级的切割废硅粉为硅源、石墨为碳源,通过高能球磨法制备高品质硅碳复合材料。该方法流程短,通过一步球磨即可制备出符合锂离子电池负极用的硅碳复合材料,有望在降低硅碳负极材料制造成本的同时,实现切割废硅粉的高值化利用。

1 原料性质

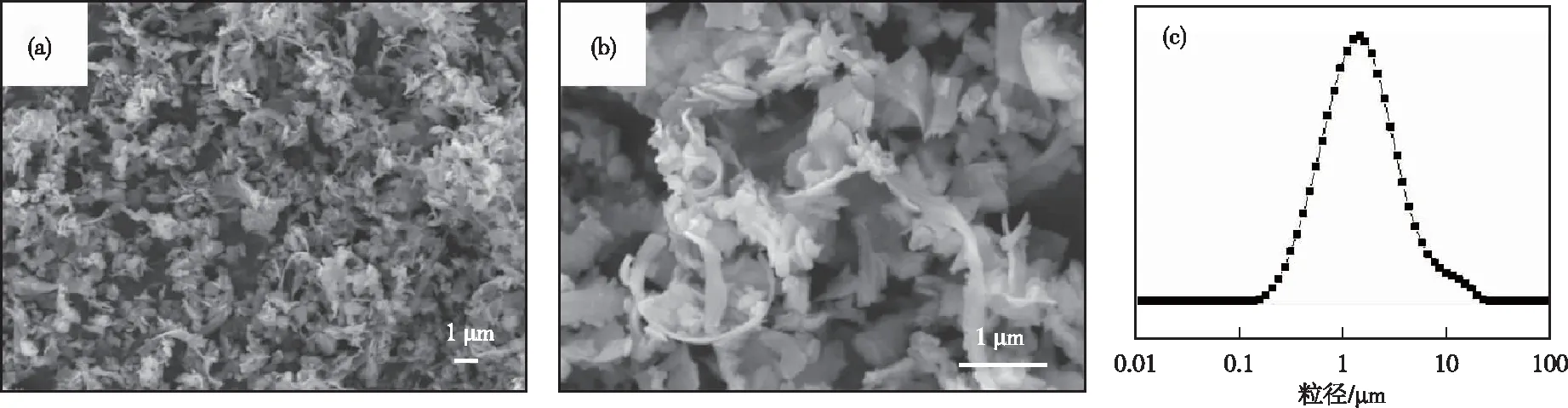

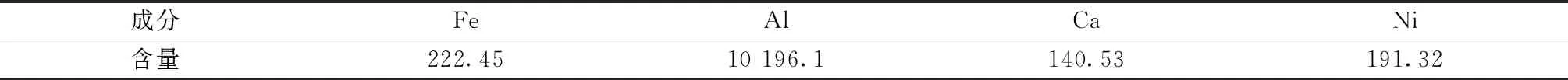

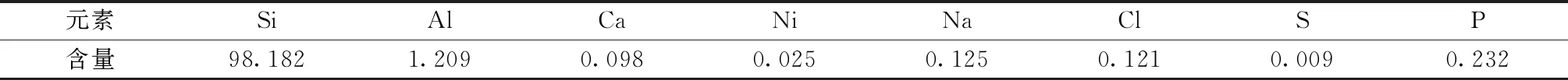

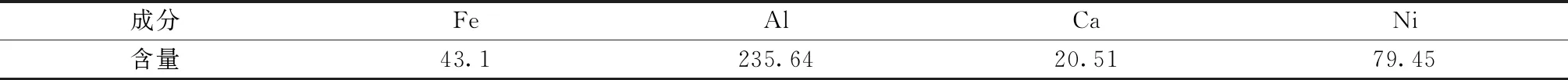

图1是原料切割废硅粉的SEM形貌和粒度分布图。从图1可以看出,切割废硅粉主要呈片状,粒度不均匀,主要分布在微米级,在0.15~18 μm,D50约1.3 μm。少部分尺寸大的颗粒主要与废硅粉的团聚行为有关。激光粒度仪分析结果与SEM表征的基本一致。废硅粉主要杂质含量见表1~2,酸洗后的废硅粉杂质含量见表3。由表1~2可知,废硅粉主要杂质为铁、铝、钙、钛,存在非金属杂质Cl、S、P。由于杂质的存在会对电池性能造成不利影响,因此在使用废硅粉制备硅碳材料前需进行预处理去除。

图1 废硅粉的SEM形貌和粒度分布图

表1 废硅粉主要杂质ICP分析结果

表2 废硅粉中各元素XRF分析结果

表3 酸洗后废硅粉中各杂质含量

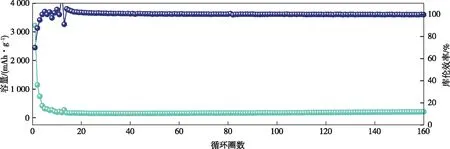

由于微米尺寸的废硅粉用于锂离子电池负极时会发生巨大的体积变化,产生机械应力,导致其颗粒破碎,丧失与集流体的导电接触,使其循环性能快速衰减[6],如图2所示。在0.5 A/g的电流密度下首圈充电容量为3 219 mA·h/g,但在循环160圈后其可逆比容量仅有207 mA·h/g的保持。因此,提升废硅粉的电化学性能,需要对其粒度进行控制并与导电优异的碳进行复合,制备硅碳复合材料。

图2 废硅粉的循环性能

2 实验

2.1 硅碳复合材料的制备

首先,用质量分数为5%的HF溶液对切割废硅粉进行预处理,去除废硅粉中的有害杂质。之后,将预处理后的切割废硅粉与石墨按一定质量比(5%∶95%)进行高能球磨。其中球磨采用干磨法,球磨机内衬氧化锆,容积100 mL,所用磨球为氧化锆珠,锆珠直径分别为5、8、10、15 mm,相应质量比为2∶2∶2∶1,氧化锆珠与物料比(珠料比)为50∶1,球磨机转速为1 400 r/min,球磨时间0.5 h。

2.2 实验方法

采用Hitachi S4800型扫描电子显微镜(SEM)表征复合材料的微观形貌,AXS D8 Advance Diffractometer型X射线粉末衍射仪(XRD)表征样品的物相组成和晶体结构,电感耦合等离子体原子发射光谱仪(ICP,Optima 7000DV)分析废硅粉中的杂质含量,X荧光光谱仪(XRF)分析废硅粉中各元素的占比,X射线光电子能谱仪(XPS)分析硅碳材料组成和价键,激光粒度分析仪分析材料的粒度和粒度分布。

将硅碳复合材料与导电碳(乙炔黑)、粘结剂(PVDF)按质量比8∶1∶1在N-甲基-2-吡咯烷酮溶剂中混合均匀制成浆料。随后将浆料涂覆于铜箔集流体上,在120 ℃真空干燥箱中干燥12 h,获得电极材料。以获得的电极材料为工作电极、金属锂片为对电极在充满氩气的手套箱中组装成C2032纽扣电池。电解液为含有等体积的碳酸亚乙酯(EC)、碳酸甲乙酯(EMC)、碳酸二甲酯(DEC)的LiPF6(1 mol/L)溶液。电化学性能测试在蓝电电池测试系统上进行,恒流测试电压范围为0.01~3 V(vs.Li/Li+)。

3 结果与讨论

3.1 硅碳复合材料的结构表征

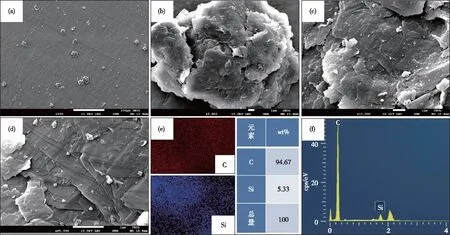

经过高能球磨后,废硅粉嵌入片层石墨内部,如图3(b)、(c)所示。在颗粒外层未发现散落的废硅粉颗粒,说明球磨过程产生的机械力使石墨和废硅粉进行重组。能谱分析(图3d~e)进一步证实,硅颗粒被很好封装并均匀分布在石墨片层内部,形成硅碳复合材料。图3(e)、(f)显示该复合材料主要由硅、碳元素组成,并且硅含量约占硅碳材料总质量的5%,这与实验过程废硅粉的添加量是一致的。证实高能球磨法是一种简单且有效制备硅碳复合材料的手段,获得的硅碳复合材料用于锂离子电池负极时,可阻止电解液与硅颗粒的直接接触,减少SEI膜的生成,外层石墨碳可限制硅的体积膨胀,稳定电极结构[1],硅颗粒被石墨层包裹,可显著提高废硅粉的电子导电性。

图3 硅碳材料的微观形貌和成分(a~c)-硅碳复合材料的微观形貌;(d~f)-硅碳复合材料能谱分析

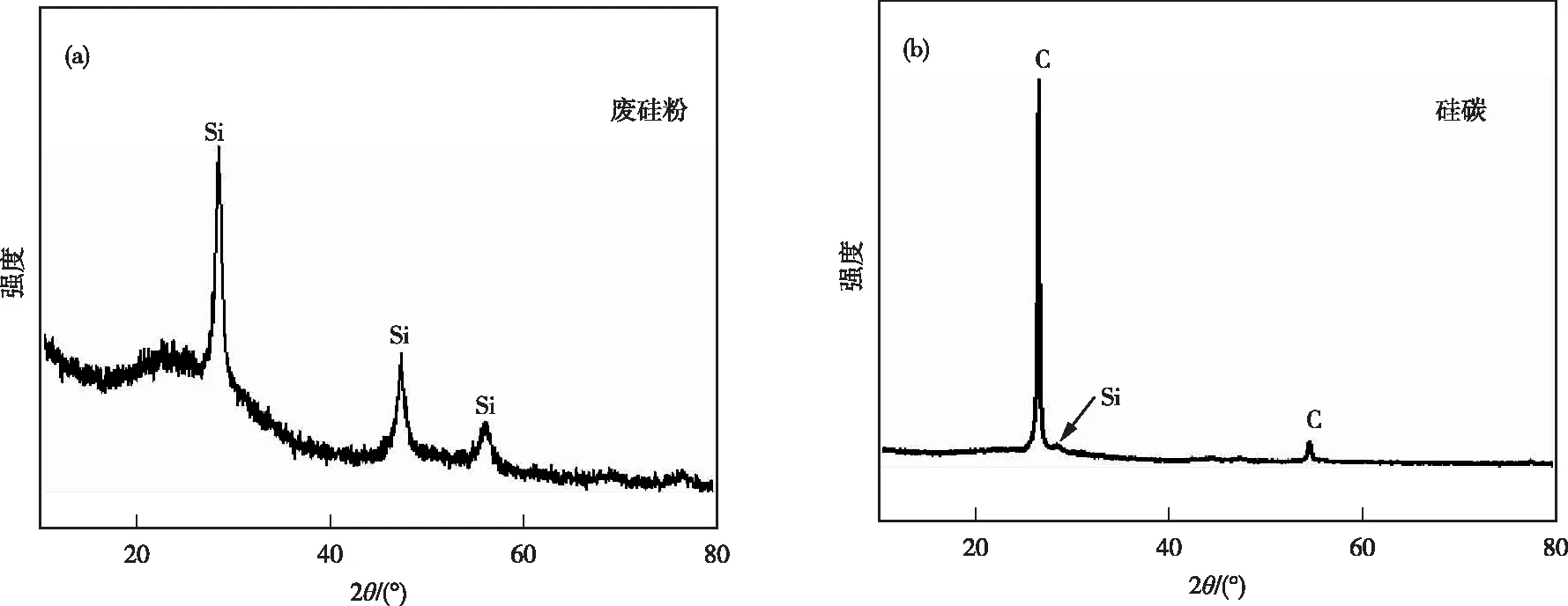

此外,通过XRD分析进一步表征了复合材料的物相组成(图4),发现废硅粉主要由晶体硅组成,表面具有微弱的氧化层;复合材料主要由硅和碳组成,并且碳具有超高的石墨化度。高石墨化度碳具有高的电子导电性,可显著提升复合材料的电子传输性能,进而提高复合材料的动力学性质[3]。

图4 废硅粉和硅碳复合材料的XRD图谱

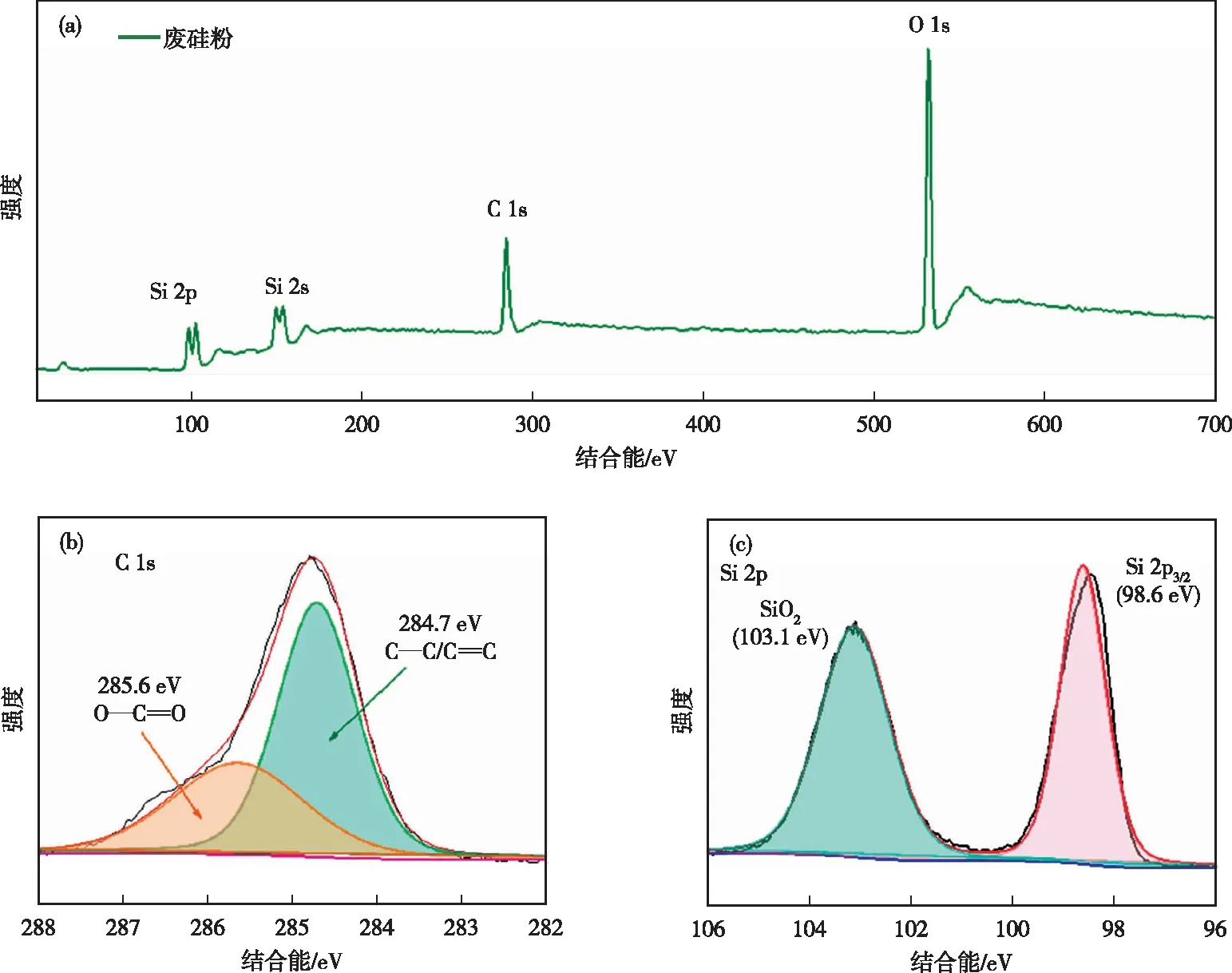

硅碳复合材料的XPS分析结果如图5所示,从图5可以看出,硅碳复合材料主要由碳、硅、氧组成,其高分辨C 1s特征峰主要分为两部分,在284.7、285.6 eV处分别对应C—C/C=C键和O—C=C键,Si 2p峰主要对应为98.6 eV的单质硅和103.1 eV的SiO2峰,SiO2峰对应于废硅粉表面的氧化层。证实了通过高能球磨,形成了硅碳复合材料[7]。

图5 硅碳材料的XPS图谱

3.2 硅碳复合材料的电化学性能

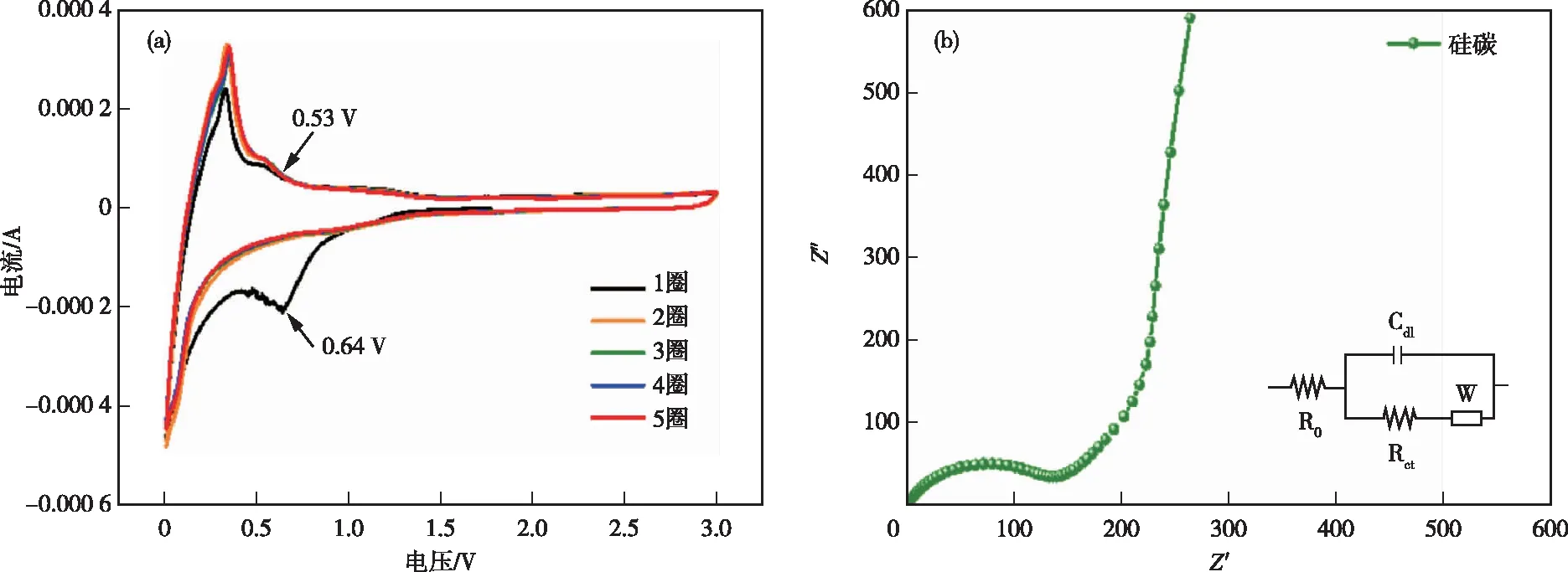

为研究硅碳复合材料在锂离子电池负极嵌脱锂过程的电化学行为,首先测试了复合材料的循环伏安曲线。测试电压在0.01~3 V,扫描速度0.5 mV/s,结果如图6所示。

从图6可以看出,在首圈阴极扫描过程中,0.64 V附近出现明显的还原峰,这主要归因于SEI膜的生成[8]。0.2 V附近的还原峰对应硅锂化形成锂硅合金过程。在正向扫描过程中,0.53 V附近弱的阳极峰对应锂硅合金脱合金化过程[9]。后续循环扫描,对应SEI膜生成的还原峰消失,证明在后续循环过程中,该复合材料无SEI膜连续生成,并且循环峰几乎重合,证实该硅碳负极循环性能稳定[10]。阻抗图谱由高频区的半圆和低频区的斜线组成,分别对应着电荷转移和锂离子扩散过程[11]。从图6还可以看出,该硅碳复合材料具有较好的锂离子和电荷传输性能。这主要与外层高电导石墨的包覆显著提升了复合材料的电导性有关,其拟合电路图如6(b)嵌入图所示。

图6 硅碳复合材料循环伏安曲线及交流阻抗测试

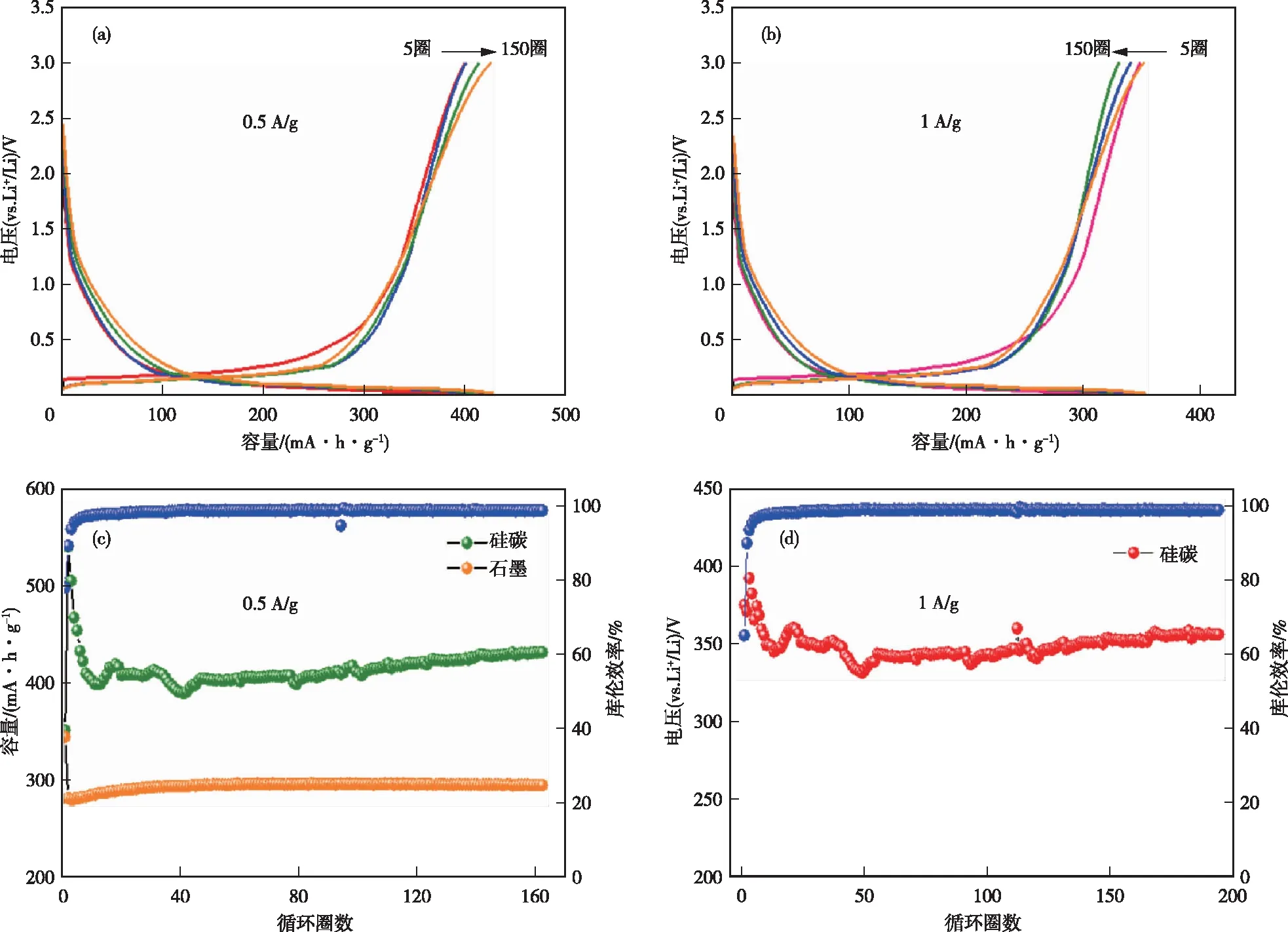

硅碳复合材料的电化学循环性能如图7所示。图7(a)、(b)所示的容量—电压图显示,硅碳复合材料在0.5 A/g的电流密度下进行充放电循环性能测试,从第5圈到150圈,电池容量具有上升的趋势,原因主要是形成的硅碳复合材料颗粒尺寸较大,锂离子在充放电过程不断活化。在1 A/g的大电流密度下进行电化学循环,从第5圈到150圈,几乎无容量衰减。硅碳复合材料的长循环性能测试如图7(c)、(d)所示,在0.5 A/g的电流密度下循环160圈,其可逆比容量稳定在428 mA·h/g以上,在1 A/g的大电流密度下循环195圈,其可逆比容量仍然能稳定在356 mA·h/g以上。相比传统石墨负极,如图7(c)黄色曲线所示,在0.5 A/g电流下循环160圈,其可逆容量稳定在193 mA·h/g,具有突出的性能优势[11,12]。证实了该硅碳材料具有优异的电化学循环稳定性和倍率性能。

图7 硅碳复合材料电化学循环性能对比

4 结论

1)废硅粉为片状、微米尺寸颗粒,主要含有铁、铝、钙、钛等杂质,直接用于锂电负极时其容量快速衰减,在0.5 A/g电流密度下循环160圈后容量仅为207 mA·h/g,在用于制备硅碳材料前需进行提纯处理。

2)高能球磨是一种简单且有效制备硅碳复合材料的手段,通过高能球磨法可使废硅粉粒度减小并嵌入石墨片层内部。获得的硅碳复合材料用于锂离子电池负极时,可阻止电解液与硅颗粒的直接接触,减少SEI膜的生成,显著提高废硅粉的电子导电性。

3)采用废硅粉制备的硅碳复合材料展现出优异的电化学性能,在0.5 A/g 和1 A/g 的大电流密度下分别循环160圈和195圈,其可逆比容量仍稳定在428 mA·h/g和356 mA·h/g以上,相比与传统石墨负极(193 mA·h/g),具有突出的性能优势。