低品位微细粒铁尾矿的分散行为与机理

陈子杨 蒋京航 叶国华 陶媛媛 唐 悦 胡渝杰

(1.昆明理工大学 国土资源工程学院,昆明 650093;2.省部共建复杂有色金属资源清洁利用国家重点实验室,昆明 650093)

铁矿石是我国重要的矿产资源,总量巨大,居世界第四位[1,2]。然而和世界的平均水平相比,我国的铁矿石品位相对较低,全国平均品位仅约34%,且共伴生矿物较多。因此,在铁矿石的选矿过程中,常常会排出大量的细粒铁尾矿,选矿比高达3.5~4[3]。依据《全国矿产资源节约与综合利用报告(2019)》可知[4,5],我国在2018年尾矿的总产量大约为12.11 亿t,而其中占比最大的是铁尾矿,约为总尾矿产量的39.31%。

由于在过去的很多年内,较为落后的选矿技术水平,无法使铁尾矿得到充分回收和利用[6]。而且与原矿相比,经选别后得到的铁尾矿,其品位相对更低、粒度也细,同时还具有易泥化、共生关系复杂以及含铁矿物的嵌布粒度细等特点,这都加大了铁尾矿的再选难度。铁尾矿巨大的堆存量导致环境、经济、安全等多方面的问题接踵而来[7,8]。而随着经济的发展以及选矿技术水平的进步,2018年尾矿综合利用率已大幅上升到27.69%[4],这表明,当今社会越来越重视铁尾矿的综合回收与利用[9]。另外,很多有用成分还存在于铁尾矿中,如果能够将其进行再选回收,无疑将会减少一定的尾矿堆存量,进而使尾矿大量堆存带来的部分问题得到解决,同时还有益于提高社会与企业的经济效益[10]。

铁尾矿中大部分含铁矿物颗粒嵌布粒度极细,传统的选矿方法很难对这部分铁矿物进行回收[11],而选择性絮凝分选则可以很好地解决这个问题。将矿浆颗粒稳定并充分分散后,再将絮凝剂加入其中,进行选择性絮凝,从而获得目的矿物同其他矿物分离的效果。张晋霞等[12]通过沉降试验对微细粒鲕状赤铁矿和石英的分散行为及机理进行了研究,认为若想使选择性絮凝的效果更好,则首先需要取得一个较好的分散环境。韩会丽等[13]对磁选后的混合精矿进行了研究,认为可以通过添加分散剂来减少颗粒间的团聚,使矿浆更好地分散并提高后续作业效率。

为更好地实现微细粒铁尾矿的回收利用,进行相关分散行为的研究很有必要。本文以云南某品位低、粒度细的铁尾矿为对象,通过沉降试验研究了搅拌速度、搅拌时间、分散剂用量对微细粒铁尾矿分散行为的影响,并从矿物表面电位及溶液化学角度分析了分散机理,为选择性絮凝分选提供理论与技术基础。

1 原料性质

试验所用矿样(原矿,即原尾矿)取自昆钢集团上厂铁矿尾矿库,用XMB-67型Φ200×250棒磨机将试样细磨至-45 μm占95%。原尾矿中化学组分分析结果见表1。由表1可知,原矿中主要金属成分铁的品位较低,仅16.56%,脉石组分以SiO2及Al2O3为主,有害组分P、S、As等含量低,对产品质量的影响小。

表1 原矿的主要化学成分

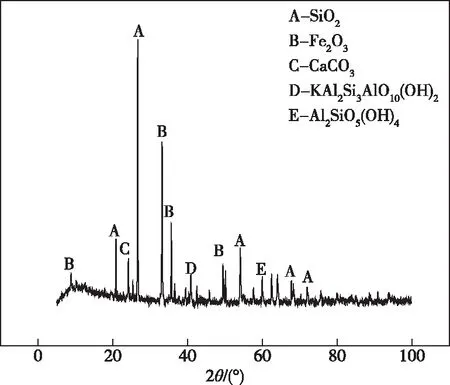

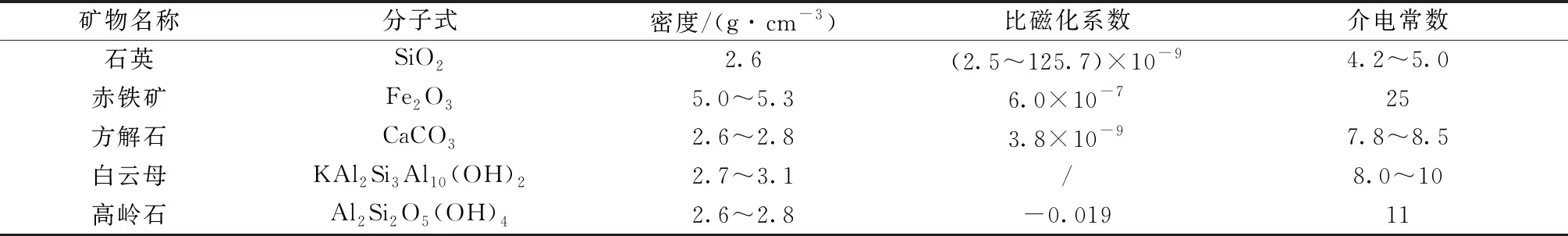

通过X射线衍射仪分析了试样的矿物组成,结果如图1所示,各矿物主要性质见表2。从图1可以看出,有用矿物为赤铁矿,脉石矿物主要是石英,少量为方解石、白云母、高岭石等。

图1 原矿的XRD图谱

表2 原矿中主要矿物及其性质

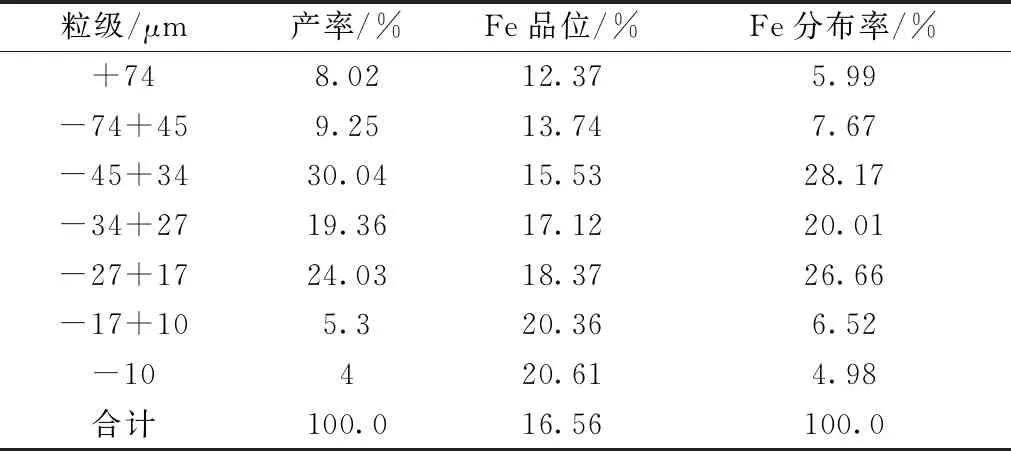

原矿的粒度组成及铁在不同粒级的分布情况如表3所示。由表3可知,该矿属于微细粒铁尾矿,-45 μm粒级的占比达到80%以上,且铁主要分布于细粒级中,-45 μm粒级中铁分布率高达86.34%。

表3 原矿筛分分析试验结果

2 试验

2.1 单矿物与试剂

赤铁矿单矿物:该尾矿经细磨-摇床重选制取得到赤铁矿单矿物。经化验分析可知,其铁含量为67.23%,纯度为96.04%,将之磨细至-18 μm,备用。

石英单矿物:手工捡取一定量纯度较高的小矿块,用磁衬球磨机将其磨细至-18 μm,纯度为97%,待用。

试验所用试剂为硅酸钠(模数为1)、六偏磷酸钠、三聚磷酸钠、硫化钠+硫酸铵组合分散剂(按硫化钠∶硫酸铵=4∶1配制而成),以上试剂均为分析纯。

2.2 实际矿物的沉降试验

对于矿物颗粒的分散和团聚行为,通过沉降试验来进行研究和分析。

将细磨矿浆的浓度调至20%,加入分散剂,然后以一定速度在IKA RW20数显型搅拌器中进行搅拌,几分钟后,将其转移至1 L的量筒中,并用搅拌装置上下来回搅拌数次,静置沉降。采用虹吸法抽取矿浆上层600 mL,然后将剩余的矿浆过滤、烘干、称重,计算沉降率。矿浆的沉降率越低,说明矿浆的絮凝效果越差,分散效果就越优。

2.3 单矿物的Zeta电位测定

Zeta电位可用于衡量胶体悬浮体系的分散、稳定程度[14,15]。试验采用马尔文Zetasizer Nano分析仪来测定矿物表面Zeta电位。

用玛瑙研钵将单矿物试样研磨至粒径低于2 μm,准确称取20 mg的单矿物试样,放入50 mL烧杯,加入蒸馏水制备浓度为0.04%的矿浆;将烧杯置于调整好转速的磁力搅拌器上,搅拌1 min;将细磨矿浆的浓度调至20%,加入试剂,再次用磁力搅拌机搅拌5 min,并在静置5 min后取出上层悬液,测定其Zeta电位,对每个样品测试3次后取其平均值作为试验结果。

3 试验结果与分析

对微细粒赤铁矿分散主要采用物理分散与化学分散两种方法。物理分散主要是通过搅拌等方式使水流的剪切力等机械力作用于微细粒矿物团聚颗粒上,从而产生微小的裂缝,但在停止搅拌后,这种裂缝会因自身分子力作用而愈合。化学分散主要是通过加入分散剂使分散剂吸附在微细粒矿物表面,从而形成位阻层,增大微细颗粒之间的静电斥力,促进矿浆的分散[13]。

本研究通过沉降试验来考察搅拌速度、搅拌时间、分散剂用量对微细粒铁尾矿分散行为的影响。对于赤铁矿,由于不同分散剂对该矿的分散能力具有一定的差异性,本文采用分散剂浓度较低,为2 g/L。

3.1 搅拌速度对矿浆分散行为的影响

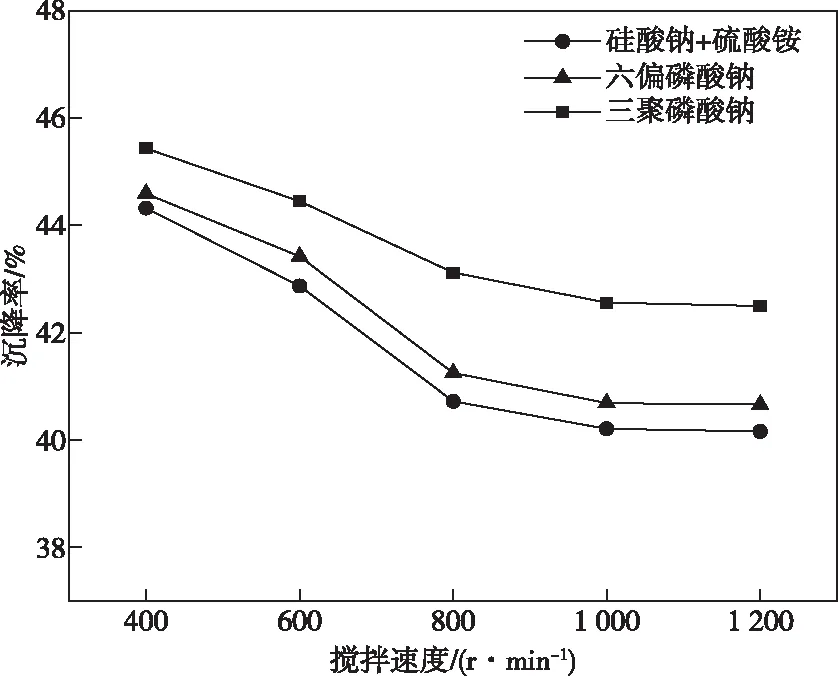

取50 g原矿(即尾矿)进行沉降试验,在搅拌时间5 min、分散剂用量为10 mL的条件下,通过改变搅拌转速来考察其对矿浆分散效果的影响,结果如图2所示。

图2 搅拌速度对浆沉降的影响

从图2可以看出,加快搅拌速度有利于矿浆的分散,沉降率随搅拌速度的增大,呈先迅速降低后逐渐稳定的趋势,当搅拌转速达到800 r/min时,分散效果最佳。原因是搅拌产生的水流剪切力等机械力作用于微细粒矿物团聚颗粒上,使颗粒产生了细微的裂缝,并且随着搅拌速度的增大而逐渐增大,裂隙中附着的分散剂更多,可强化分散效果。但当作用于微细粒矿物聚团颗粒上的机械力达到最大值后,所受机械力就不再随搅拌速度的增加而变化,因此沉降率几乎不变。因此,最佳搅拌转速确定为800 r/min。

3.2 搅拌时间对矿浆分散行为的影响

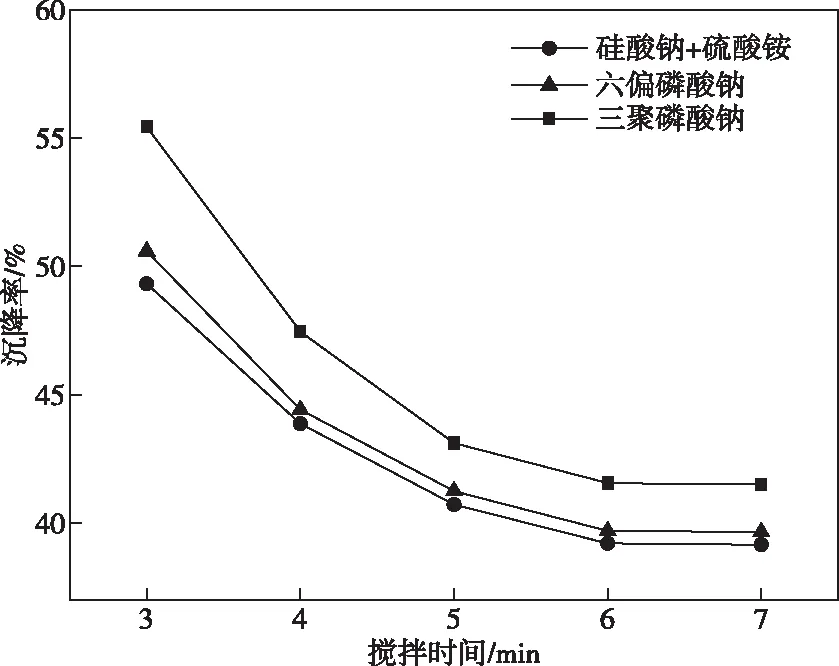

在分散剂用量10 mL、转速800 r/min的条件下,分散剂种类和搅拌时间对矿浆沉降的影响结果如图3所示。

图3 搅拌时间对矿浆沉降的影响

从图3可以看出,分散剂不同的三组试验所得矿浆沉降率均随搅拌时间的延长而快速降低,但延长搅拌时间不利于矿浆的沉降。这是因为,随着搅拌时间的延长,分散剂和未团聚的微细粒矿物颗粒的接触时间延长,并且由搅拌产生的微小裂缝在被固化和增大,在一定程度上增加了吸附在矿物表面分散剂的量,提高了分散效果。搅拌6 min后,沉降率不再继续降低,说明分散剂与矿物已经充分接触,矿物颗粒得到了最大限度地分散,因此,适宜的搅拌时间为6 min。

3.3 分散剂用量对矿浆分散行为的影响

在搅拌时间6 min、搅拌速度800 r/min条件下,分散剂用量不同时,分散剂对矿浆沉降率的影响如图4所示。

图4 药剂用量对沉降的影响

从图4可以看出,在三组分散剂用量试验中,分散剂用量对微细粒铁尾矿的分散效果影响均较大。增大分散剂用量,沉降率降低,分散效果变好,当达到稳定的分散状态后,分散效果不再随药剂用量的增加而提高,说明此时的药剂用量已达最优。其中,硅酸钠+硫酸铵组合分散剂最佳用药量仅需12 mL(即480 g/t),低于分散剂分别为三聚磷酸钠和六偏磷酸钠的。造成这种现象的原因可能是硅酸钠与硫酸铵组合后,二者对矿物颗粒表面双电层势能增加有影响,以及二者的水解产物在矿物表面吸附的厚度较优。

综上可知,搅拌速度、搅拌时间以及分散剂用量对矿浆分散行为的影响均很大,相较于单一六偏磷酸钠和三聚磷酸钠分散剂,硅酸钠+硫酸铵组合分散剂可使微细粒铁尾矿更加分散。

4 分散机理分析

由表1可知,原矿中的主要矿石为赤铁矿和石英。本研究以去离子水做溶液,通过马尔文Zetasizer Nano电位分析仪来测定分散剂对原矿、赤铁矿和石英表面电位变化的影响及分散行为产生的原因[16,17]。根据溶液化学原理,计算和研究了分散剂各组分的水解行为以及起分散作用的主要组分,并分析药剂组合使用时可获得更好选矿效果的原因。

4.1 分散剂对原矿颗粒表面电位的影响

Zeta电位值可用于衡量和比较颗粒之间的吸引力、排斥力的强弱[18],因此,可通过分析Zeta电位的绝对值及其改变来判断分散体系的稳定性以及分散剂对颗粒分散行为的影响。试验通过改变四组分散剂的用量,测定和分析其对微细粒铁尾矿表面电位改变的影响,结果如图5所示。

图5 分散剂用量对矿粒Zeta电位的影响

从图5可以看出,矿物颗粒的表面Zeta电位的绝对值随分散剂用量的增加而增加,且增幅较大;四组分散剂对颗粒表面Zeta电位的影响力大小依次为:硅酸钠+硫酸铵组合分散剂>硅酸钠>六偏磷酸钠>三聚磷酸钠。当带有同种电荷时,Zeta电位的绝对值越大则表明存在的排斥力越大,矿浆分散体系就越稳定。因此,硅酸钠+硫酸铵组合分散剂对该尾矿的分散能力最好,这与3.3节所述试验结论一致。

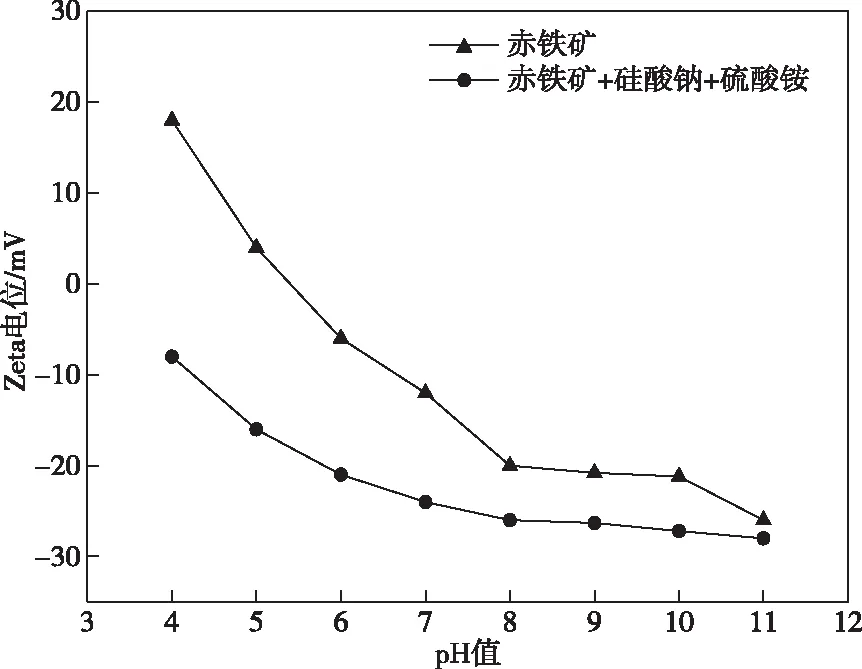

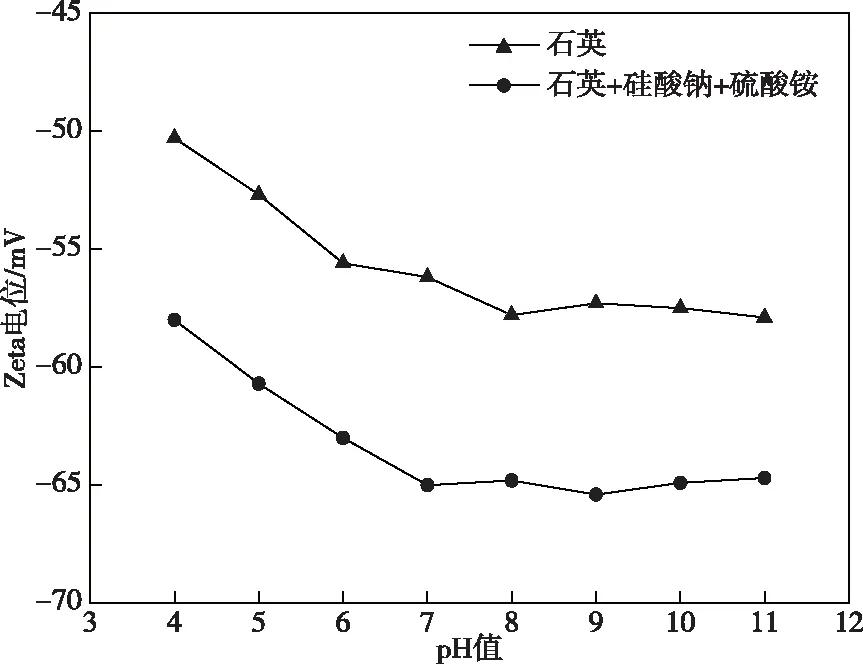

4.2 硅酸钠+硫酸铵组合分散剂对赤铁矿、石英表面电位的影响

赤铁矿加入分散剂前后的Zeta电位如图6所示。石英加入分散剂前后的Zeta电位如图7所示。

图6 硅酸钠+硫酸铵对赤铁矿单矿物Zeta电位的影响

图7 硅酸钠+硫酸铵对石英单矿物Zeta电位的影响

从图6和图7可以看出,不加分散剂时,赤铁矿和石英的表面负电位都随着溶液pH值的升高而逐渐增加,赤铁矿的零电点对应在pH值在5~6;加入分散剂后,可明显看出,赤铁矿的表面的Zeta电位降低幅度很大,零电点移向pH值小的方向,颗粒间的静电排斥力随赤铁矿颗粒表面电位的负向增大而增加,从而使分散性更好;同样,硅酸钠+硫酸铵组合分散剂也使石英表面负电位增加,石英的分散效果提高;并且在pH值>4时,石英和赤铁矿都带负电荷,此时,石英和赤铁矿之间为静电排斥力,混合体系分散效果也会有所提高,说明加入硅酸钠+硫酸铵组合分散剂,可有效改善矿物表面的Zeta电位,进而改变矿物的分散行为。

4.3 硅酸钠+硫酸铵的溶液化学

4.3.1 硅酸钠的溶液化学

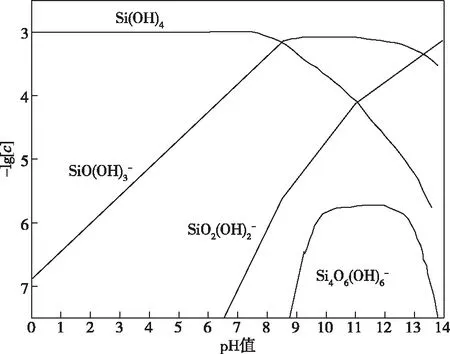

水玻璃(硅酸钠型)是成分复杂的硅酸钠胶体溶液[19],随着溶液pH值的变化,其水解组分也发生一定的变化,主要的水解平衡式见式(1)~(4)。

SiO2(s)+2H2O⟺Si(OH)4(aq)

K1=10-2.7

(1)

K2=10-9.43

(2)

K3=10-12.56

(3)

K4=10-12.57

(4)

根据式(1)~(4)可以计算并绘制出硅酸钠在溶液中的含Si组分图,见图8。

图8 硅酸钠溶液的浓度对数图

4.3.2 硫酸铵的水解

(5)

(6)

(7)

4.3.3 硅酸钠与硫酸铵混合使用

4.3.4 拓展的DLVO理论(EDLVO)

微细矿物颗粒的分散取决于矿物颗粒间的排斥作用力。由于分散体系中存在静电作用力、范德华引力、水化力及空间稳定化力等,这些力相互作用共同影响了分散体系的稳定性。研究[20-22]发现,拓展的DLVO理论可以很好地阐明微细矿物颗粒间的分散、凝聚行为。因此,从EDLVO理论角度分析讨论了硅酸钠+硫酸铵的分散作用。

当体系中存在分散剂时,相互作用总能量VT[23]见式(8)。

VT=VWA+VER+VHR+VSR

(8)

范德华能计算公式见式(9)。

(9)

双电层排斥势能近似计算公式见式(10)。

VR=2πεoεrRφ2ln(1+exp(-κH))

(10)

水化排斥势能见式(11)。

(11)

空间位阻势能见式(12)。

(12)

式中,VT-粒子间总势能,eV;VWA-范氏吸引势能,eV;VER-双电层排斥势能,eV;VHR-水化排斥势能,eV;VSR-空间位阻势能,eV;R-颗粒半径,m;A-Hamaker常数;H-颗粒间距,nm;ε0-真空中绝对介电常数;εr-分散介质的介电常数;φ-为颗粒间表面电位,V;κ-双电层厚度,m;ES-表面湿度;UHR—与表面湿度ES有关的能量系数;h0-衰减长度,nm;δ-吸附层厚度,nm;K-Boltzmann常数,1.38×10-23 J/K;AR-单个大分子在颗粒表面所占的面积,m2。

经仪器测试分析可知,在石英的悬浮体系中,A=4.0×10-22J,R=6.3×10-6m,将A和R带入式(9)得VW<0,这说明范德华力表现为吸引;pH值在4~11时,石英表面电位的绝对值均处于一个较高的水平,并结合式(10)可知,VEL>0,故由静电势能所产生的排斥势能相对较高;润湿度ES=-0.03pH+1.5274,根据润湿度与pH值的关系式,ES>0,并带入式(11)可知,VHR>0;同时,VST=0。

综上可得,在水溶液中,石英颗粒间的总势能VT>0,当颗粒间的距离H<6.2 nm时,VT>0仍成立,根据拓展的DLVO理论可以得出,VT>0时,颗粒以较稳定的分散状态存在,因此,石英颗粒在本试验pH环境中分散状态稳定。加入分散剂,可使石英颗粒的润湿度变高,有利于提高石英颗粒表面的亲水性,进而增强了石英颗粒间的排斥作用能,使其分散体系更加稳定。

同理,可计算赤铁矿颗粒间的相互作用总能量。当赤铁矿处于零电点附近时,颗粒间的总作用能表现为吸引;而当远离零电点时,静电作用力随颗粒表面Zeta电位绝对值的增加而增强;同时,由于分散剂硅酸钠作用于赤铁矿颗粒的表面,从而生成了稳定的胶体吸附膜,使水化排斥势能以及空间位阻势能增大,进而增强颗粒间的相互作用总能量,表现为排斥。

5 结论

1)加快搅拌速度、延长搅拌时间、添加分散剂均有助于矿浆的分散。加快搅拌速度,作用在微细粒矿物团聚颗粒上的水流剪切力等机械力逐渐增大,更多的分散剂附着在裂隙,强化分散的效果;延长搅拌时间,分散剂与未团聚的微细粒矿物颗粒接触就越充分,分散效果越好;提高分散剂的用量,有助于提高矿物颗粒的表面负电位,从而加大颗粒间的静电排斥力,使矿浆的分散体系更加稳定,分散效果越优。

2)分散剂对微细粒铁尾矿分散能力的大小依次为:硅酸钠+硫酸铵>硅酸钠>六偏磷酸钠>三聚磷酸钠,且组合分散剂硅酸钠+硫酸铵在较低用量时即可达到最佳分散效果。